阵列基板侧面走线制造方法及拼接显示面板与流程

1.本技术涉及显示领域,具体涉及一种阵列基板侧面走线制造方法及拼接显示面板。

背景技术:

2.微型发光二极管(miniled或microled)已经用于显示面板,例如微型发光二极管作为液晶显示面板的背光源,或者微型发光二极管作为显示面板的子像素直接显示图像,然而,受限于微型发光二极管转移技术,微型发光二极管显示面板难以做到单片大尺寸显示,需要通过多个小尺寸微型发光二极管显示基板拼接成大尺寸的显示面板。微型发光二极管显示基板拼接成大尺寸的显示面板时,拼接缝隙会严重降低显示面板的画面整体性,为实现无缝拼接,已经开发了侧面银浆转印技术,在微型发光二极管显示基板的侧面转印银浆形成走线电连接正面的驱动电路。

3.然而,银浆转转印工艺良率较低,线路膜层破膜严重,银浆容易脱落,主要原因银浆内部有颗粒状的银粉,在基板上附着力较差。

技术实现要素:

4.本技术提供了一种阵列基板侧面走线制造方法及拼接显示面板,可以解决当前银浆转转印工艺存在的良率较低,线路膜层破膜严重,银浆容易脱落的问题。

5.本技术实施例提供了一种阵列基板侧面走线制造方法,包括如下步骤:

6.步骤s100:提供一待处理基板,所述待处理基板包括第一表面和第二表面,以及连接所述第一表面和所述第二表面的第一侧端面,所述第一表面上设置有第一连接端子,所述第二表面上设置有第二连接端子;

7.步骤s200:形成第一保护层和第二保护层,在所述第一表面形成第一保护层,所述第一保护层避开所述第一连接端子设置,在所述第二表面形成第二保护层,所述第二保护层避开所述第二连接端子设置;

8.步骤s300:形成光阻层,至少在所述第一表面未被所述第一保护层覆盖的部位、所述第二表面未被所述第二保护层覆盖的部位和所述第一侧端面形成光阻层;

9.步骤s400:图案化所述光阻层,通过光罩使得所述光阻层图案化,图案化后的所述光阻层包括多个连接缝,所述连接缝在所述第一表面暴露对应的所述第一连接端子至少部分区域,所述连接缝在所述第二表面暴露对应的所述第二连接端子至少部分区域;

10.步骤s500:形成连接金属层,所述连接金属层至少覆盖所述连接缝;

11.步骤s600:剥离所述光阻层、所述第一保护层和所述第二保护层,以使得所述连接金属层形成多条连接走线,所述连接走线连接对应的所述第一连接端子和对应的所述第二连接端子。

12.可选的,在本技术的一些实施例中,在所述步骤s300中,所述光罩与所述待处理基板相对转动,使得所述光阻层位于所述第一表面上的部位、所述光阻层位于所述第二表面

上的部位和所述光阻层位于所述第一侧端面的部位均被图案化。

13.可选的,在本技术的一些实施例中,所述待处理基板位置固定,所述光罩相对于所述待处理基板进行旋转。

14.可选的,在本技术的一些实施例中,所述光阻层位于所述第一表面上的部位被曝光后,翻转所述待处理基板,再使得所述光阻层位于所述第二表面上的部位被曝光;或

15.所述光阻层位于所述第二表面上的部位被曝光后,翻转所述待处理基板,再使得所述光阻层位于所述第一表面上的部位被曝光。

16.可选的,在本技术的一些实施例中,在对所述光阻层进行曝光的同时转动所述光罩。

17.可选的,在本技术的一些实施例中,所述步骤s200中形成所述第一保护层和所述第二保护层的方法包括:贴合聚酰亚胺薄膜、涂布聚酰亚胺和侵泡聚酰亚胺溶液中任一种。

18.可选的,在本技术的一些实施例中,所述步骤s300中形成所述光阻层的方法包括:通过涂布光阻或侵泡光阻形成所述光阻层。

19.可选的,在本技术的一些实施例中,在所述步骤s200之前还包括如下步骤:

20.步骤s10:将所述第一表面和所述第一侧端面的连接处进行倒角处理形成过渡面;将所述第二表面和所述第一侧端面的连接处进行倒角处理形成过渡面。

21.可选的,在本技术的一些实施例中,所述待处理基板还包括:

22.设置于所述第一表面的薄膜晶体管和布线,所述布线包括扫描线和数据线,所述第一连接端子与任一种所述布线电连接。

23.相应的,本技术实施例还提供了一种拼接显示面板,至少包括拼接设置的第一阵列基板和第二阵列基板,至少所述第一阵列基板采用上述任一项所述的阵列基板侧面走线制造方法制造而成。

24.本技术实施例中,提供了一种阵列基板侧面走线制造方法及拼接显示面板,一种阵列基板侧面走线制造方法包括如下步骤:步骤s100:提供一待处理基板,待处理基板包括第一表面和第二表面,以及连接第一表面和第二表面的第一侧端面,第一表面设置有第一连接端子,第二表面设置有第二连接端子;步骤s200:形成第一保护层和第二保护层,在第一表面形成第一保护层,第一保护层避开第一连接端子设置,在第二表面形成第二保护层,第二保护层避开第二连接端子设置;步骤s300:形成光阻层,在第一表面未被第一保护层覆盖的部位、第二表面未被第二保护层覆盖的部位和第一侧端面形成光阻层;步骤s400:图案化光阻层,通过光罩使得光阻层图案化,图案化后的光阻层包括多个连接缝,连接缝在第一表面暴露对应的第一连接端子至少部分区域,连接缝在第二表面暴露对应的第二连接端子至少部分区域;步骤s500:形成连接金属层,连接金属层至少覆盖连接缝;步骤s600:剥离光阻层、第一保护层和第二保护层,以使得连接金属层形成多条连接走线,连接走线连接对应的第一连接端子和对应的第二连接端子。本技术先形成保护层和光阻层,通过光罩和待处理基板发生相对转动对光阻层进行曝光、显影等工艺形成多个连接缝,连接缝在第一表面暴露对应的第一连接端子至少部分区域,连接缝在第二表面暴露对应的第二连接端子至少部分区域,然后形成连接金属层,连接金属层至少覆盖连接缝,剥离光阻层、第一保护层和第二保护层,就形成了多条连接走线,连接走线连接对应的第一连接端子和对应的第二连接端子,连接走线与基板结合密切、牢固,相比于当前银浆转印工艺,良率高,线路膜层不会

破膜,不易脱落,且制作工艺简单。

附图说明

25.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

26.图1为本技术实施例提供的阵列基板侧面走线制造方法的步骤流程示意图;

27.图2为本技术实施例提供的待处理基板的示意图;

28.图3为本技术实施例提供的阵列基板侧面走线制造方法的第一种中间过程示意图;

29.图4为本技术实施例提供的阵列基板侧面走线制造方法的第二种中间过程示意图;

30.图5为本技术实施例提供的阵列基板侧面走线制造方法的第三种中间过程示意图;

31.图6为本技术实施例提供的阵列基板侧面走线制造方法的第四种中间过程示意图;

32.图7为本技术实施例提供的阵列基板侧面走线制造方法的第四种中间过程的截面示意图;

33.图8为本技术实施例提供的阵列基板侧面走线制造方法的第五种中间过程示意图;

34.图9为本技术实施例提供的阵列基板侧面走线制造方法的第六种中间过程示意图;

35.图10为本技术实施例提供的阵列基板侧面走线制造方法的第七种中间过程示意图;

36.图11为本技术实施例提供的阵列基板侧面走线制造方法的第七种中间过程的截面示意图;

37.图12为本技术实施例提供的一种光罩的示意图;

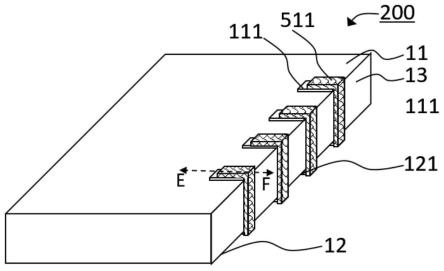

38.图13为本技术实施例提供的一种拼接显示面板的示意图。

具体实施方式

39.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。此外,应当理解的是,此处所描述的具体实施方式仅用于说明和解释本技术,并不用于限制本技术。在本技术中,在未作相反说明的情况下,使用的方位词如“上”和“下”通常是指装置实际使用或工作状态下的上和下,具体为附图中的图面方向;而“内”和“外”则是针对装置的轮廓而言的。

40.本技术实施例提供了一种阵列基板侧面走线制造方法及拼接显示面板。以下分别

进行详细说明。需说明的是,以下实施例的描述顺序不作为对实施例优选顺序的限定。

41.实施例一、

42.请参阅图1、图2~图11,图1为本技术实施例提供的阵列基板侧面走线制造方法的步骤流程示意图;图2为本技术实施例提供的待处理基板的示意图;

43.图3为本技术实施例提供的阵列基板侧面走线制造方法的第一种中间过程示意图;图4为本技术实施例提供的阵列基板侧面走线制造方法的第二种中间过程示意图;图5为本技术实施例提供的阵列基板侧面走线制造方法的第三种中间过程示意图;图6为本技术实施例提供的阵列基板侧面走线制造方法的第四种中间过程示意图;图7为本技术实施例提供的阵列基板侧面走线制造方法的第四种中间过程的截面示意图;图8为本技术实施例提供的阵列基板侧面走线制造方法的第五种中间过程示意图;图9为本技术实施例提供的阵列基板侧面走线制造方法的第六种中间过程示意图;图10为本技术实施例提供的阵列基板侧面走线制造方法的第七种中间过程示意图;图11为本技术实施例提供的阵列基板侧面走线制造方法的第七种中间过程的截面示意图。图7为图6中虚线c-d处截面示意图;图11为图10中虚线e-f处截面示意图。图10也为本技术实施例提供的阵列基板侧面走线制造方法制造完成后的示意图,即形成阵列基板侧面走线后的示意图。

44.本技术实施例的阵列基板侧面走线制造方法包括如下的步骤s100、步骤s200、步骤s300、步骤s400、步骤s500和步骤s600。

45.步骤s100:提供一待处理基板,待处理基板包括第一表面和第二表面,以及连接第一表面和第二表面的第一侧端面,第一表面上设置有第一连接端子,第二表面上设置有第二连接端子。

46.具体地,如图2所示,提供一待处理基板100,待处理基板100包括第一表面11和第二表面12,以及连接第一表面11和第二表面12的第一侧端面13,第一表面11上设置有第一连接端子111,第二表面12上设置有第二连接端子121。

47.具体地,待处理基板100可以为阵列基板,第一表面11或第二表面12上设置有薄膜晶体管、驱动电路、扫描线和数据线等结构,在此不做限定。本技术实施例中以第一表面11上设置有薄膜晶体管、驱动电路、扫描线和数据线等结构为例进行举例说明,即第一表面11为待处理基板100的正面,第二表面12则为待处理基板100的背面。

48.具体地,第一表面11上的第一连接端子111可以电连接扫描线和数据线等结构,第二表面12上的第二连接端子121可以电连接电信号供给或驱动结构,例如电路板或驱动芯片等,在此不做限定。

49.具体地,第一连接端子111设置于第一表面11上靠近第一侧端面13的部位,例如第一连接端子111设置于第一表面11上靠近第一侧端面13的边缘部位。

50.具体地,第二连接端子121设置于第二表面12上靠近第一侧端面13的部位,例如第二连接端子121设置于第二表面12上靠近第一侧端面13的边缘部位。

51.具体地,第一侧端面13为靠近第一连接端子111和第二连接端子121的侧表面,第一连接端子111和第二连接端子121均与第一侧端面13相邻或相近设置。

52.步骤s200:形成第一保护层和第二保护层,在第一表面形成第一保护层,第一保护层避开第一连接端子设置,在第二表面形成第二保护层,第二保护层避开第二连接端子设置。

53.具体地,如图3所示,形成第一保护层21和第二保护层22,在第一表面11形成第一保护层21,第一保护层21避开第一连接端子111设置,在第二表面12形成第二保护层22,第二保护层22避开第二连接端子121设置。

54.具体地,第一保护层21避开第一连接端子111设置,即第一保护层21露出或不覆盖第一连接端子111设置,或者第一保护层21露出或不覆盖第一连接端子111靠近第一侧端面13的部位设置。

55.具体地,第二保护层22避开第二连接端子121设置,即第二保护层22露出或不覆盖第二连接端子121设置,或者第二保护层22露出或不覆盖第二连接端子121靠近第一侧端面13的部位设置。

56.步骤s300:形成光阻层,在第一表面未被第一保护层覆盖的部位、第二表面未被第二保护层覆盖的部位和第一侧端面形成光阻层。

57.具体地,如图4所示,形成光阻层31,至少在第一表面11未被第一保护层21覆盖的部位、第二表面12未被第二保护层22覆盖的部位和第一侧端面13形成光阻层31。

58.具体地,至少在第一表面11未被第一保护层21覆盖的部位、第二表面12未被第二保护层22覆盖的部位和第一侧端面13形成光阻层31。

59.具体地,光阻层31的厚度可以为5微米至10微米。

60.步骤s400:图案化光阻层,通过光罩使得光阻层图案化,图案化后的光阻层包括多个连接缝,连接缝在第一表面暴露对应的第一连接端子至少部分区域,连接缝在第二表面暴露对应的第二连接端子至少部分区域。

61.具体地,如图5、图6和图7所示,图案化光阻层31,通过光罩80使得光阻层31图案化,图案化后的光阻层31包括多个连接缝41,连接缝41在第一表面11暴露对应的第一连接端子111至少部分区域,连接缝41在第二表面12暴露对应的第二连接端子121至少部分区域。

62.具体地,光罩80包括光罩本体81和设置于光罩本体81上的光罩缝82,光罩缝82形状和尺寸对应连接缝41或/和连接走线511的形状和尺寸。

63.具体地,通过曝光光线90和光罩80对光阻层31进行曝光处理,再进行显影等工艺,去除连接缝41部位的光阻,以形成连接缝41。

64.具体地,连接缝41的形状和尺寸与连接走线511的形状和尺寸相同或相似。

65.具体地,图7为图6中虚线c-d部位的截面示意图或连接缝41部位的截面示意图,从图中可以看出连接缝41在第一表面11暴露对应的第一连接端子111至少部分区域,连接缝41在第二表面12暴露对应的第二连接端子121至少部分区域。

66.步骤s500:形成连接金属层,连接金属层至少覆盖连接缝。

67.具体地,如图8或图9所示,形成连接金属层51,连接金属层51至少覆盖连接缝41。

68.具体地,图8中示意了连接金属层51覆盖或填充连接缝41。

69.具体地,图9中示意了连接金属层51覆盖第一保护层21、第二保护层22、连接缝41和光阻层31。

70.具体地,连接金属层51覆盖填充的部位可以依据实际生产过程而定,但至少连接金属层51覆盖或填充连接缝41。

71.具体地,通过物理气相沉积形成金属层51,但还可以通过其他方法。

72.具体的,通过物理气相沉积(pvd)或磁控溅射的方法形成连接金属层51,可以使得连接金属层51和后续的连接走线511与待处理基板100的第一侧端面13形成致密的强结合力,金属层51或连接走线511不容易脱落,具有高可靠性和高信赖性。

73.具体地,金属层51材料可以为铝(al)、铜(cu)、钼(mo)、银(ag)及其合金中的一种或多种,具体不限。

74.具体地,金属层51的厚度可以为6000埃至8000埃。

75.步骤s600:剥离光阻层、第一保护层和第二保护层,以使得连接金属层形成多条连接走线,连接走线连接对应的第一连接端子和对应的第二连接端子。

76.具体地,如图10和图11所示,图11为图10中虚线e-f部位的截面示意图或连接走线511的截面示意图,剥离光阻层31、第一保护层21和第二保护层22,以使得连接金属层51形成多条连接走线511,连接走线511连接对应的第一连接端子111和对应的第二连接端子121。

77.具体地,连接走线511覆盖在对应的第一连接端子111的表面上和对应的第二连接端子121的表面上。

78.具体地,剥离光阻层31、第一保护层21和第二保护层22,光阻层31、第一保护层21和第二保护层22的表面上的连接金属层51就被剥离,只保留连接缝41部位的连接金属层51,从而形成了多条连接走线511。

79.具体地,可以使用剥离液或机械剥离方法去除光阻层31、第一保护层21和第二保护层22。

80.具体地,连接走线511的宽度可以为30微米至60微米。

81.需要说明的是,在步骤s400中,图案化光阻层31时,光阻层31同时分布在第一表面11、第二表面12和第一侧端面13,因此对光阻层31曝光时,需要使得光罩80和待处理基板100发生相对转动,例如转动光罩,从而使得形成多个连接缝41,且连接缝41在第一表面11暴露对应的第一连接端子111至少部分区域,连接缝41在第二表面12暴露对应的第二连接端子121至少部分区域,连接缝41同时在形成或延伸在第一侧端面13对应的部位。

82.在本实施例中,先形成第一保护层21、第二保护层22和光阻层31,通过光罩80和待处理基板100发生相对转动对光阻层31进行曝光、显影等工艺形成多个连接缝41,连接缝41在第一表面11暴露对应的第一连接端子111至少部分区域,连接缝41在第二表面12暴露对应的第二连接端子121至少部分区域,然后形成连接金属层51,连接金属层51至少覆盖连接缝41,剥离光阻层31、第一保护层21和第二保护层22,就形成了多条连接走线511,连接走线511连接对应的第一连接端子111和对应的第二连接端子121,连接走线511与基板结合密切、牢固,相比于当前银浆转印工艺,良率高,线路膜层不会破膜,不易脱落,且制作工艺简单。

83.实施例二

84.本实施例与实施例一相同或相似,不同之处在于:进一步限定了阵列基板侧面走线制造方法的特征。

85.在一些实施例中,在步骤s300中,光罩与待处理基板相对转动,使得光阻层位于第一表面上的部位、光阻层位于第二表面上的部位和光阻层位于第一侧端面的部位均被图案化。

86.具体地,如图5所示,在步骤s300中,光罩80与待处理基板100相对转动,使得光阻层31位于第一表面11上的部位、光阻层31位于第二表面12上的部位和光阻层31位于第一侧端面13的部位均被图案化。

87.在一些实施例中,待处理基板位置固定,光罩相对于待处理基板进行旋转。

88.具体地,如图5所示,待处理基板100位置固定,光罩80相对于待处理基板100进行旋转。

89.具体地,如图5所示,光罩80相对于待处理基板100顺时针或/和逆时针进行旋转。

90.具体地,如图5所示,光罩80以旋转轴h-g进行顺时针或/和逆时针进行旋转,旋转轴h-g平行于第一侧端面13的长度方向,旋转轴h-g光罩80还可以同时旋转和发生位移的移动。

91.在一些实施例中,光阻层31位于第一表面11上的部位被曝光后,翻转待处理基板100,再使得光阻层31位于第二表面12上的部位被曝光;或光阻层31位于第二表面12上的部位被曝光后,翻转待处理基板100,再使得光阻层31位于第一表面11上的部位被曝光。

92.具体地,优选的,先转动光罩80对第一表面11上的光阻层31和第一侧端面13表面上的光阻层31进行曝光,然后翻转待处理基板100,再使用光罩80或转动光罩80对第二表面12上的光阻层31进行曝光。然后对第一表面11上的光阻层31、第一侧端面13表面上的光阻层31和第二表面12上的光阻层31进行显影等工艺。

93.具体地,或者优选的,先转动光罩80对第二表面12上的光阻层31和第一侧端面13表面上的光阻层31进行曝光,然后翻转待处理基板100,再使用光罩80或转动光罩80对第一表面11上的光阻层31进行曝光。然后对第一表面11上的光阻层31、第一侧端面13表面上的光阻层31和第二表面12上的光阻层31进行显影等工艺。

94.在一些实施例中,在对光阻层31进行曝光的同时转动光罩80。

95.在一些实施例中,步骤s200中形成第一保护层21和第二保护层22的方法包括:贴合聚酰亚胺(polyimide,简写为pi)薄膜、涂布聚酰亚胺和侵泡聚酰亚胺溶液中任一种。

96.具体地,第一保护层21和第二保护层22贴附通过软贴硬工艺,硬板和硬板滚轮贴合、硬板和网箱滚轮贴合均可,具体方式不限。

97.具体地,第一保护层21和第二保护层22为高温膜,在120

°

的温度下可以保持状态不变,利于后续工艺,第一保护层21和第二保护层22的材料可以是聚酰亚胺,具体不限。

98.在一些实施例中,步骤s300中形成光阻层的方法包括:通过涂布光阻或侵泡光阻形成光阻层31。

99.在一些实施例中,在步骤s200之前还包括如下步骤:步骤s10:将第一表面11和第一侧端面13的连接处进行倒角处理形成过渡面;将第二表面12和第一侧端面13的连接处进行倒角处理形成过渡面。

100.具体地,通过倒角形成过渡面,可以减小连接走线511在第一表面11和第一侧端面13的连接处、第二表面12和第一侧端面13的连接处的断裂风险。

101.在一些实施例中,待处理基板100还包括:设置于第一表面11的薄膜晶体管和布线,布线包括扫描线和数据线,第一连接端子111与任一种布线电连接。

102.需要说明的是,在上述实施例中任一项的阵列基板侧面走线制造完后,在一些实施例中,还可以在阵列基板上制作微型发光二极管,将微型发光二极管转移至阵列基板(待

处理基板)上,使得微型发光二极管可以用过背光或显示图像的子像素。

103.在本实施例中,通过光罩80和待处理基板100发生相对转动对光阻层31进行曝光、显影等工艺形成多个连接缝41,连接缝41在第一表面11暴露对应的第一连接端子111至少部分区域,连接缝41在第二表面12暴露对应的第二连接端子121至少部分区域,然后形成连接金属层51,连接金属层51至少覆盖连接缝41,剥离光阻层31、第一保护层21和第二保护层22,就形成了多条连接走线511,连接走线511连接对应的第一连接端子111和对应的第二连接端子121,连接走线511与基板结合密切、牢固,相比于当前银浆转印工艺,良率高,线路膜层不会破膜,不易脱落,且制作工艺简单,不需要激光镭射。

104.需要说明的是,图12为本技术实施例提供的一种光罩80的示意图,在基板金属上通过物理气相沉积镀膜形成光罩本体81,通过黄光、刻蚀等工艺形成光罩缝82。

105.实施例三

106.本技术实施例还提供了一种拼接显示面板200,拼接显示面板200至少包括拼接设置的第一阵列基板201和第二阵列基板202,至少第一阵列基板201采用上述实施例中任一项的阵列基板侧面走线制造方法制造而成。

107.具体地,如图13所示,图13为本技术实施例提供的一种拼接显示面板200的示意图。

108.具体地,第一阵列基板201和第二阵列基板202中至少一个为上述实施例中的阵列基板或待处理基板100。

109.本技术实施例中,可以减小第一阵列基板201在拼接处的非显示区的宽度,从而减小拼接缝隙,甚至实现无缝拼接。

110.具体的,拼接显示面板200包括微型发光二极管(miniled或microled)时,拼接显示面板200可以作为液晶显示面板的背光源,拼接显示面板200也可以用微型发光二极管作为显示像素直接显示图像,在此不做限定。

111.以上对本技术实施例所提供的一种阵列基板侧面走线制造方法及拼接显示面板进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1