一种废旧锂电池拆解回收装置及方法

1.本发明涉及锂电池回收设备及工艺,具体是一种废旧锂电池拆解回收装置及方法。

背景技术:

2.近年来,随着国家“碳达峰,碳中和”计划的稳步推进,锂电池也得到了蓬勃的发展。废旧锂电池回收是锂电池行业整体发展中重中之重的一环,锂电池倘若未得到有效的回收和利用,将会造成极大的资源浪费、环境污染。锂电池中含有大量铝、铜、锂、镍、钴、锰等有价金属组分,具有极高的资源利用性。此外,废旧锂电池中的有机物组分和重金属组分若未通过有效回收,将会对自然环境造成危害。因此,废旧锂电池的回收处理迫在眉睫。

3.在对锂电池回收过程中必须先进行的预处理技术就是拆选分解,由于电池富含余能,在破碎过程中极易起火爆炸。在目前的拆解分选工艺中,需对废旧锂电池进行放电,提高了锂电池回收的难度,降低了回收效率,故而对锂电池进行带电拆解成为亟需解决的技术问题。

4.在拆选分解过程中,酸洗设备在工作过程中会产生大量酸雾有机废气,其中主要成分为盐酸、二氧化氯、硫化氢等,通过喷淋碱洗塔可对有机废气进行净化处理,电解液中的lipf6经过催化分解产生的hf等气体被喷淋碱洗塔吸收。但是,喷淋碱洗塔所产生的废水水质复杂、味道刺鼻、具有高色度、高浓度等特征,同时存在悬浮物、油类物质、氟化物,氯化物等多种物质。碱液循环系统需根据碱液中溶解性盐类的含量定期排放含盐废水,废水量约2.5m3/d的废水循环问题不仅关乎整体喷淋塔的高效性、经济性和环保性,而且影响着整体废旧锂电池回收的效率及成本。因此,对喷淋碱洗塔废液进行循环碱液再生处理同样是亟待解决的工艺技术问题。

技术实现要素:

5.针对现有技术存在的不足,本发明的目是提供一种废旧锂电池拆解回收装置及方法,实现了废旧锂电池的带电拆解分选并能够对喷淋碱洗塔废液进行循环再生处理,提高了废旧锂电池回收的效率和安全性。

6.为了实现上述目的,本发明采用以下技术方案予以实现:

7.一种废旧锂电池拆解回收装置,包括拆选分解系统、环保生产系统和废液处理系统;所述拆选分解系统包括充满保护性气体的撕碎机,撕碎机通过输送带与破碎机连接,破碎机通过套接有物料管道的u型铰刀与气流分选机连接,气流分选机的下方设置有与其通过物流管道连接的直线筛,直线筛通过物料管道与隔膜收集箱连接,气流分选机的底部设有负压系统从而将直线筛的筛网上层的电池隔膜输送至隔膜收集箱内,隔膜收集箱通过物料管道与第三集料器连接;

8.所述直线筛通过输送带与粉碎机连接从而将筛网下层的产物输送至粉碎机,粉碎机通过输送带与研磨机系统连接,研磨机系统的上方连接有带有引风系统的分析机,分析

机的下方连通有旋振筛,旋振筛的筛下部通过物料管道连接有第一集料器和第二集料器;

9.所述环保生产系统包括分别与第一集料器、第二集料器和第三集料器连接的脉冲除尘器,脉冲除尘器通过物料管道依次连接有活性炭吸附箱、uv光解装置、喷淋塔和第一引风机;

10.所述废液处理系统包括与喷淋塔连接的储液池,储液池通过物料管道依次连接有中间池和斜板沉淀池,中间池内投放有pam,斜板沉淀池通过物料管道分别与圆盘式过滤机和电化学处理系统连接,电化学处理系统通过物料管道与配液池连接,圆盘式过滤机通过管道与中间池连接。

11.进一步地,还包括第一回转窑和第二回转窑,第一回转窑的进料口通过输送带与撕碎机连接,第一回转窑的出料口通过物料管道与破碎机连接,撕碎机的出气口连通过布气管与第一回转窑连通从而向第一回转窑内输送保护性气体;

12.所述第二回转窑的进料口通过输送带与第二集料器连接,第二回转窑的出料口连接有用于输送物料的输送带,第二回转窑连接有用于给其输送保护性气体的供气装置。

13.进一步地,所述第一回转窑和第二回转窑的内部均设有u型铰刀。

14.进一步地,所述研磨机系统包括第一研磨系统和第二研磨系统,第一研磨机系统的上方连接有带有引风系统的第一分析机,第一分析机的下方连通有第一旋振筛,第一旋振筛的筛下部通过物料管道与第一集料器连接;

15.所述第二研磨机系统通过物料管道与第一旋振筛的筛上部连接,第二研磨机系统的上方连接有带有引风系统的第二分析机,第二分析机的下方连通有第二旋振筛,第二旋振筛的筛上部设有排出口,第二旋振筛的筛下部通过物料管道与第二集料器连接,第一集料器和第二集料器通过物料管道连接。

16.进一步地,所述第一集料器、第二集料器和第三集料器均设有能够控制开关闭合的出料口角笼。

17.进一步地,所述二旋振筛的筛孔小于第一旋振筛的筛孔。

18.进一步地,所述保护性气体是氮气、二氧化碳、氦气、氩气、氖气、氪气和氙气中的一种或者几种。

19.进一步地,所述电化学处理系统内设有供电室、电极、超声清洗装置和液体监测装置。

20.一种废旧锂电池拆解回收方法,包括如下步骤:

21.步骤1、先利用充满保护性气体的撕碎机对废旧锂电池进行第一次破碎,输送带将电池碎片输送至破碎机进行第二次破碎并经由套接有物料管道的u型铰刀输送至气流分选机进行气固分离,固体碎片落入直线筛进行筛分使得电池隔膜留在筛网上面,其他产物落入至筛网下方,气流分选机的负压系统将电池隔膜输送至隔膜收集箱内,电池隔膜上黏连的物料和气流中夹杂的物料被输送到第三集料器内,输送带将其他产物输送至粉碎机进行第三次破碎,破碎后的产物由输送带输送至研磨机系统被研磨成粉末,旋振筛的风机将粉末吹入分析机内进行分选,细度达标的物料经过分析机落入旋振筛,细度不达标的物料再次落入研磨机系统进行重磨,如此反复直到所要物料的细度均达标,旋振筛对物料进行筛分,筛下的黑粉进入第一集料器和第二集料器,筛上的大粒径物料从旋振筛上部的排出口进行收集;

22.步骤2、引风机使环保生产系统中产生气体流动从而带动第一集料器、第二集料器和第三集料器内的环境污染物质依次进入脉冲除尘器、活性炭吸附箱、uv光解装置和喷淋塔内;其中:脉冲除尘器用于收集部分黑粉,活性炭吸附箱用于回收电池拆解过程中所产生的vocs,uv光解装置用于催化lipf6分解产生hf从而被喷淋塔吸收;

23.步骤3、先将喷淋塔使用过的喷淋碱液通过物料管道进入储液池,并由水泵引入中间池,向中间池投入pam使喷淋碱液产生絮凝从而吸附水中的悬浮颗粒形成絮团,再将中间池内的液体通过水泵引入斜板沉淀池进行沉淀,絮团形成的浆液从物料管道排入圆盘式过滤机进行过滤并在盘页上形成滤饼,滤液通过管道回流至中间池;斜板沉淀池的上清液通过水泵进入电化学处理系统对其进行深度清洗从而生成符合使用标准的喷淋碱液并输入配液池供循环使用;

24.向配液池内加入生石灰和水并搅拌生产熟石灰,再加入naoh调节碱液的ph值,得到供喷淋塔使用的碱液。

25.进一步地,所述步骤1还包括通过第一回转窑和第二回转窑在300~900℃的温度下对三元材料电池进行焙烧从而去除粘结剂并还原钴以及通过第二回转窑对第二收集器收集到的其他粉末进行焙烧。

26.本发明与现有技术相比,具有如下技术效果:

27.撕碎机中通入高流量的保护性气体,高流量的保护气可制造低氧环境,同时带走破碎过程产生的热量,避免起火爆炸,保护气可以通过循环管路重复使用,带电的废旧锂电池可通过加料口连续投入装置中进行拆解分选,同时通过环保生产系统实现物料分离,提高了回收效率,且对环境友好。而且,本装置的废液处理系统能够对喷淋碱洗塔废液进行循环碱液再生处理,避免了传统废旧锂电池拆解回收过程喷淋碱中液溶解性盐类废水的外排,将其处理后回收利用,更加经济、环保。可见,本装置既可以实现废旧锂离子电池带电拆解回收,又可以对喷淋碱洗塔废液进行循环碱液再生处理,从而简化了废旧锂电池拆解回收工序又,节约了空间和经济成本,同时提高了废旧锂电池回收的效率和安全性。

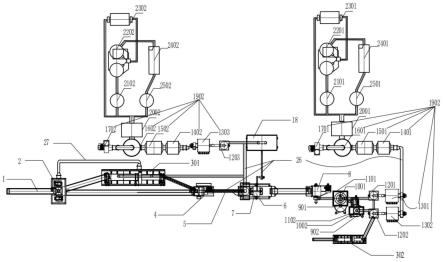

附图说明

28.图1:本发明的整体结构框图;

29.图2:本发明喷淋碱洗塔循环废液处理产线工艺流程图;

30.图3:本发明的喷淋碱液处理流程图;

31.图中:1-输送带;2-撕碎机;301-第一回转窑;302-第二回转窑302-回转窑;4-破碎机;5-u型铰刀;6-气流分选机;7-直线筛;8-粉碎机;901-第一旋振筛;902-第二旋振筛;1001-第一研磨机系统;1002-第二研磨机系统;1101-第一分析机;1102-第二分析机;1201-第一集料器;1202-第二集料器;1203-第三集料器;1301-第一脉冲除尘器;1302-第二脉冲除尘器;1303-第三脉冲除尘器;1401-第一活性炭吸附箱;1402-第二活性炭吸附箱;1501-uv光解装置;1502-uv光解装置;1601-第一喷淋塔;1602-第二喷淋塔;1701-第一引风机;1702-第二引风机;18-隔膜收集箱;1901-第一环保产线;1902-第二环保产线;2001-第一储液池;2002-第二储液池;2101-第一中间池;2102-第二中间池;2201-第一斜板沉淀池;2202-第二斜板沉淀池;2301-第一圆盘式过滤机;2302-第二圆盘式过滤机;2401-第一电化学处理系统;2402-第二电化学处理系统;2501-第一配液池;2502-第二配液池;26-物料管

道;27-布气管。

具体实施方式

32.以下结合实施例对本发明的具体内容做进一步详细解释说明。

33.如图1、图2所示,一种废旧锂电池拆解回收装置,包括拆选分解系统、环保生产系统和废液处理系统;所述拆选分解系统包括充满保护性气体的撕碎机2,撕碎机2通过输送带1与破碎机4连接,破碎机4通过套接有物料管道26的u型铰刀5与气流分选机6连接,气流分选机6的下方设置有与其通过物流管道26连接的和直线筛7,直线筛7通过物料管道26与隔膜收集箱18连接,气流分选机6的底部设有负压系统从而将直线筛7的筛网上层的电池隔膜输送至隔膜收集箱18内,隔膜收集箱18通过物料管道26与第三集料器1203连接;所述直线筛7通过输送带1与粉碎机8连接从而将筛网下层的产物(包括碳、铁、铝、镍、钴、锰、锂的金属颗粒)输送至粉碎机8,粉碎机8通过输送带1与研磨机系统连接,研磨机系统的上方连接有带有引风系统的分析机,分析机的下方连通有旋振筛,旋振筛的筛下部通过物料管道26连接有第一集料器1201和第二集料器1202;

34.所述研磨机系统包括第一研磨系统1001和第二研磨系统1002,第一研磨机系统1001的上方连接有带有引风系统的第一分析机1101,第一分析机1101的下方连通有第一旋振筛901,第一旋振筛901的筛下部通过物料管道26连接有第一集料器1201;所述第二研磨机系统1002通过物料管道26与第一旋振筛901的筛上部连接,第二研磨机系统1002的上方连接有带有引风系统的第二分析机1102,第二分析机1102的下方连通有第二旋振筛902,第二旋振筛902的筛上部设有排出口,第二旋振筛902的筛下部通过物料管道26连接有第二集料器1202,第一集料器1201和第二集料器1202通过物料管道26连接。

35.优选的,所述二旋振筛902的筛孔小于第一旋振筛901的筛孔,第二研磨机系统1002研磨的产物的粒径小于第一研磨机系统1001研磨的产物的粒径。

36.优选的,所述第一集料器1201、第二集料器1202和第三集料器1203均设有能够控制开关闭合的出料口角笼,操作人员通过出料口角笼进行取样。

37.所述撕碎机2位于拆解回收装置的起始端,用于对带电的废旧锂电池进行一次破碎,其在工作时内部充满了高通量保护性气体,从而制造低氧环境并转移破碎过程中产生的热量。撕碎机2内设置有监测传感器和灭火装置,从而能够实时监测撕碎机2工作时内部的温度、可燃气体浓度和起焰情况,并且能够进行实时内部灭火;所述破碎机4用于对废旧锂电池进行第二次破碎,粉碎机8用于对废旧锂电池进行第三次破碎。废旧锂电池经撕碎机2第一次破碎后的粒径约为10cm,经破碎机4第二次破碎后的粒径约为5cm,经粉碎机8第三次破碎后的产物粒径约为5mm。

38.经过粉碎机8第三次破碎后的物料经过第一研磨机系统1001和第二研磨系统1002研磨后,风机将风吹入第一分析机1101和第二分析机1102的主机壳内从而对吹起粉末来进行分选,细度过粗的物料又落入第一研磨机系统1001和第二研磨系统1002重磨,经过第一旋振筛901和第二旋振筛902筛分后,细度合乎规格的物料将随风流进入第一集料器1201和第二集料器1202,第一集料器1201和第二集料器1202用于收集黑粉,第二旋振筛902上部设置的排出口用于收集网上的大颗粒的铁、铝、镍、钴、锰、锂金属颗粒及其他物质,第三集料器1203用于回收隔膜收集箱18中的隔膜所黏连的部分物料和气流中的携带物料。

39.所述环保生产系统包括第一环保生产系统和第二环保生产系统,第一环保生产系统包括与第一集料器1201连接的第一脉冲除尘器1301和与第二集料器1202连接的第二脉冲除尘器1302,第一脉冲除尘器1301和第二脉冲除尘器1302均通过物料管道26与第一活性炭吸附箱1401连接,第一活性炭吸附箱1401通过物料管道26依次连接有第一uv光解装置1501、第一喷淋塔1601和第一引风机1701;所述第二环保生产系统包括与第三集料器1203连接的第三脉冲除尘器1303,第三脉冲除尘器1303通过物料管道26依次连接有第二活性炭吸附箱1402、第二uv光解装置1502、第二喷淋塔1602和第二引风机1702;

40.所述第一引风机1701使得第一环保生产系统中产生气体流动从而带动第一集料器1201和第二集料器1202内的环境污染物质(例如:粉尘、飘尘和挥发的电解液)分别进入第一脉冲除尘器1301和第二脉冲除尘器1302,然后经由物流管道26汇合后依次进入第一活性炭吸附箱1401、第一uv光解装置1501和第一喷淋塔1601内;所述第二引风机1702使得第二环保生产系统中产生气体流动从而带动第三集料器1203内的环境污染物质依次进入第三脉冲除尘器1303、第二活性炭吸附箱1402、第二uv光解装置1502和第二喷淋塔1602内;其中第一脉冲除尘器1301、第二脉冲除尘器1302和第三脉冲除尘器1303用于收集部分黑粉,第一活性炭吸附箱1401和第二活性炭吸附箱1402用于回收电池拆解过程中所产生的vocs,第一uv光解装置1501和二uv光解装置1502用于催化lipf6分解产生hf从而被第一喷淋塔1601和第二喷淋塔1602吸收,第一喷淋塔1601和第二喷淋塔1602均由耐腐蚀的材料制成,喷淋液为碱性喷淋液。

41.所述废液处理系统包括第一废液处理系统和第二废液处理系统,所述第一废液处理系统包括与第一喷淋塔1601通过物料管道26依次连接的第一储液池2001、第一中间池2101和第一斜板沉淀池2201,第一斜板沉淀池2201通过物料管道26分别与第一圆盘式过滤机2301和第一电化学处理系统2401连接,第一电化学处理系统2401通过物料管道26与第一配液池2501连接;所述第二废液处理系统包括与第二喷淋塔1602通过物料管道26依次连接的第二储液池2002、第二中间池2102和第二斜板沉淀池2202,第二斜板沉淀池2202通过物料管道26分别与第二圆盘式过滤机2302和第二电化学处理系统2402连接,第二电化学处理系统2402通过物料管道26与第二配液池2502连接。

42.所述第一储液池2001和第二储液池2002用于存储使用过后的喷淋液体,废液中主要含有caf2,还含有少量的ca(oh)2、naoh、caco3,将第一储液池2001和第二储液池2002的废液分别通过水泵引入至第一中间池2101和第二中间池2102,并在其内部投放的pam作用下产生絮凝,可以吸附水中的悬浮颗粒,在颗粒之间起链接架桥作用,使细颗粒形成比较大的絮团(主要包含caf2和ca(oh)2),并且加快了沉淀的速度,然后通过水泵将第一中间池2101和第二中间池2102分吃水分别引入第一斜板沉淀池2201和第二斜板沉淀池2202,絮团在其斜板区进行沉淀,沉淀物在重力作用下落入池底,由絮团形成的浆液从底部的物料管道26分别进入第一圆盘式过滤机2301和第二圆盘式过滤机2302中进行过滤,浆液在压力的作用下通过依次盘页,在盘页上形成滤饼,滤饼中主要含有caf2,还含有少量caco3、sio2、及微量的naoh等,滤饼含水率约25%,暂存于固废库,定期送caf2生产厂家回收利用,滤液通过物料管道26分别回流至第一中间池2101和第二中间池2102;第一斜板沉淀池2201和第二斜板沉淀池2202的清水区的上清液通过水泵分别引入至第一电化学处理系统2401和第二电化学处理系统2402,其内部设置有供电室、电极、超声清洗装置和液体监测装置,可以对上清

液进行深度处理,使之符合喷淋液的使用标准并分别输入第一配液池2501和第二配液池2502供循环使用。

43.所述第一配液池2501和第二配液池2502主要用于配制喷淋液体,从石灰储罐来的生石灰,定量自动加入搅拌池中,在搅拌机作用下,石灰不断发生反应,生产熟石灰,反应方程式如下:

44.cao+h2o

→

ca(oh)245.为调节第一配液池2501和第二配液池2502中溶液的ph,在其顶部设置一套naoh加药装置,通过检查循环碱液ph值,不间断加入naoh溶液,调节碱液池ph值。整个废液处理系统通过投加生石灰和naoh,使ph值始终维持在8~11左右,保证氟化物的去除效果。喷淋碱液中氟化物的浓度可根据氟化钙的溶解度算得,由于氟化钙在水中的溶解度极小,18℃时100g水中只能溶解0.0016g氟化钙,折算成f-的浓度约为8mg/l。

46.所述废旧锂电池拆解回收装置还包括第一回转窑301和第二回转窑302,第一回转窑301的进料口通过输送带1与撕碎机2连接,第一回转窑301的出料口通过物料管道20与破碎机4连接,撕碎机2的出气口连通过布气管27与第一回转窑301连通从而向第一回转窑301内输送保护性气体,气体在撕碎机2内吸收热量后通向第一回转窑301可以达到节能目的;所述第二回转窑302的进料口通过输送带1与第二集料器1202连接,第二回转窑302的出料口连接有输送带1,用于出料,第二回转窑302连接有用于提供保护性气体的供气装置。

47.优选的,所述第一回转窑301和第二回转窑302的内部设有u型铰刀5,用于将焙烧后的物料输送至下一道工序进行后续处理。

48.所述第一回转窑301和第二回转窑302将废旧锂电池拆解回收装置分为两个通路,第一回转窑301用于对经撕碎机2第一次破碎的三元材料电池进行焙烧,从而烧掉粘结剂并还原钴,便于后续处理步骤;第二回转窑302用于对第二集料器(1202)所收集到的物料进行焙烧,然后由输送带1输送出第二回转窑302外部,方便工作人员收集;第一回转窑301和第二回转窑302的焙烧过程在保护气体气氛下进行,焙烧温度为300~900℃,焙烧时间为1~8h。当处理的三元退役电池批量较大时,为保证粘结剂彻底去除并还原钴元素,需同时开启第一回转窑301和第二回转窑302,当处理的三元退役电池批量较小时,只需开启第一回转窑301。

49.优选的,退役的磷酸铁锂电池可以不经过第一回转窑301和第二回转窑302焙烧。

50.优选的,本实施例所述保护性气体是氮气、二氧化碳、氦气、氩气、氖气、氪气和氙气中的一种或者几种。

51.本实施例提供了一种基于上述装置进行废旧锂电池拆解回收的方法,包括如下步骤:

52.步骤1、先将整组的废旧锂电池拆解成单个电池,拆解后的锂电池无需进行放电,直接通过输送带1送入充满保护性气体的撕碎机2进行第一次破碎,破碎产物通过输送带1进入第一回转窑301进行焙烧,焙烧产物通过套设有物料管道的u型铰刀5进入破碎机4进行第二次破碎,第二次破碎产物通过套设有物料管道的u型铰刀501进入气流分选机6进行气固分离,固体碎片落入直线筛7进行筛分使得电池隔膜留在筛网上面,其他产物落入至筛网下方,气流分选机6的负压系统将电池隔膜输送至隔膜收集箱18内,电池隔膜上黏连的物料和气流中夹杂的物料被输送到第三集料器1203内,输送带1将其他产物输送至粉碎机8进行

第三次破碎,破碎后的产物由输送带1输送至第一研磨机系统1001被研磨成粉末,第一旋振筛901的风机将粉末吹入第一分析机内1101进行分选,细度达标的物料经过分析机落入第一旋振筛901,细度不达标的物料再次落入第一研磨机系统1001进行重磨,如此反复直到所要物料的细度均达标,第一旋振筛901对物料进行筛分,筛下的黑粉进入第一集料器1201,其他大粒径粉末通过物流管道26进入第二研磨机系统1002继续研磨,并经第二分析机1102分选,粒度达标的物料落入第二旋振筛902进行筛分,筛下的黑粉随物料管道26进入第二集料器1202,筛上的大粒径物料从第二旋振筛上部的排出口进行收集;

53.步骤2、第一引风机1701使第一环保生产系统中产生气体流动从而带动第一集料器1201和第二集料器1202内的环境污染物质分别进入第一脉冲除尘器1301和第二脉冲除尘器1302进一步收集黑粉,然后经过第一活性炭吸附箱1401吸收电池拆解过程中所产生的vocs,再经过第一uv光解装置1501将lipf6分解产生hf并被第一喷淋塔1601吸收;第二引风机1702使第二环保生产系统中产生气体流动从而带动第三集料器1203内的环境污染物依次通过第三脉冲除尘器1303、第二活性炭吸附箱1402、第二uv光解装置1502和第二喷淋塔1602去除部分黑粉、vocs和lipf6;

54.步骤3、先将第一喷淋塔1601和第二喷淋塔1602使用过的喷淋碱液通过物料管道26分别输送至第一储液池2001和第二储液池2002,并由水泵分别引入投放有pam的第一中间池2101和第二中间池2102使喷淋碱液产生絮凝从而吸附水中的悬浮颗粒形成絮团,再将第一中间池2101和第二中间池2102内的液体通过水泵引入第一斜板沉淀池2201和第二斜板沉淀池2202进行沉淀,絮团形成的浆液从物料管道26分别排入第一圆盘式过滤机2301和第二圆盘式过滤机2302进行过滤并在盘页上形成滤饼,滤液通过管道分别回流至第一中间池2101和第二中间池2102;第一斜板沉淀池2201和第二斜板沉淀池2202的上清液通过水泵分别进入第一电化学处理系统2401和第一电化学处理系统2402对其进行深度清洗从而生成符合使用标准的喷淋碱液并分别输入第一配液池2501和第二配液池2502供循环使用;

55.向第一配液池2501和第二配液池2502内加入生石灰和水并搅拌生产熟石灰,反应方程式如下:

56.cao+h2o

→

ca(oh)257.再加入naoh调节喷淋碱液的ph值,得到供喷淋塔使用的碱液。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1