一种发光二极管元件的制作方法

1.本发明涉及一种发光二极管元件。

背景技术:

2.近几年,发光二极管飞速发展,在市场上得到广泛的应用。在发光二极管技术领域中,亮度提升一直是研究热点,并取得突破性进展。砷化镓发光二极管作为发光二极管其中一种类型,可以根据半导体序列的材料制作出红、黄、绿以及红外不同发光区域的光,同时根据电极和基板的不同类型,分为正装、倒装、垂直结构。其中采用砷化镓发光二极管,由于外延生长衬底的不透光的局限性,更多采用置换生长衬底获得发光二极管,其包括背面金属层、转移基板、基板正面的键合层、键合层上的反射层、反射层上的透明绝缘层、透明绝缘层上的半导体发光序列、半导体发光序列的正面电极,透明绝缘层具有通孔,反射层一侧通过填充在透明绝缘层通孔之间的欧姆接触层与半导体序列形成电连接。其中半导体序列的背面侧与透明绝缘层之间还存在一层电流扩展层。为了保证电流扩展效应,电流扩展层为高掺杂的导电性半导体层,如p-磷化镓,然而高掺杂的导电性半导体层会产生吸光的效应,导致出光效率降低。

技术实现要素:

3.为了提高出光效率,本发明提供如下一种发光二极管元件,其包括半导体序列,半导体序列一侧为出光侧,另一侧包括半导体的电流扩展层,半导体序列包括第一导电性半导体层、活性层和第二导电性半导体层,其特征在于:电流扩展层为掺杂的导电性半导体层,电流扩展层远离出光面的一侧的部分区域形成凹处,凹处内设置有透明绝缘层,透明绝缘层的另一侧和电流扩展层非凹处设置有反射层。通过在电流扩展层的部分区域形成凹处,凹处内填充有透明绝缘层,透明绝缘层和电流扩展层非凹处部分的一侧有反射层,降低半导体序列辐射的光经过掺杂形成的电流扩展层时被吸收的负面影响,增加出光效率。

4.更优选的,所述非凹处形成为多个独立的结构,凹处为连续的结构,并且被非凹处包围形成为相对的多个凸起。

5.更优选的,所述的电流扩展层的凹处绝缘层与电流扩展层接触的界面面积与电流扩展层与第二导电性半导体层的接触面积之间比例为50-90%。

6.更优选的,所述的凹处为多个,并且被非凹处连续的形成包围多个凹处的结构。

7.更优选的,电流扩展层非凹处设置有欧姆接触层,欧姆接触层为透明的导电层或金属层或合金层。

8.更优选的,所述的电流扩展层为p-gap。

9.更优选的,所述的电流扩展层p-gap的掺杂浓度≥5e+19cm-3。

10.更优选的,所述的凹处贯穿或非贯穿电流扩展层。

11.更优选的,所述的第二导电性半导体层材料为掺杂型的导电性半导体层,所述的凹处深入第二导电性半导体层的部分厚度方向。

12.更优选的,所述的凹处为贯穿电流扩展层,深入第二导电性半导体层的部分厚度50~200nm。

13.更优选的,所述的反射层为金属反射层。

14.更优选的,所述的绝缘层为氧化物或氮化物或氟化物。

15.更优选的,所述的绝缘层为单层或多层。

16.更优选的,所述的绝缘层的折射率优选为低于1.4。

17.更优选的,所述的绝缘层厚度为60-150nm。

18.更优选的,所述的欧姆接触层的厚度为2-50nm。

19.更优选的,所述的欧姆接触层仅形成在反射层与电流扩展层非凹处之间的界面。

20.更优选的,所述的欧姆接触层同时位于绝缘层与反射层之间。

21.更优选的,欧姆接触层与绝缘层之间还存在第二反射层,第二反射层与绝缘层在凹处区域形成反射结构。

附图说明

22.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。此外,附图数据是描述概要,不是按比例绘制。

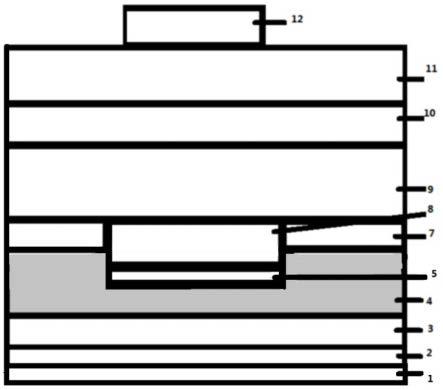

23.图1-5示出了本发明具体实施方式的发光二极管的结构。

24.图6-10示出了获得本发明具体实施方式的发光二极管结构的工艺流程示意图。

具体实施方式

25.以下将结合附图及实施例来详细说明本发明的实施方式,借此对本发明如何应用技术手段来解决技术问题,并达成技术效果的实现过程能充分理解并据以实施。需要说明的是,只要不构成冲突,本发明中的各个实施例以及各实施例中的各个特征可以相互结合,所形成的技术方案均在本发明的保护范围之内。

26.根据本发明的实施方式,提供以下为一种发光二极管元件,如图1所示,其包括半导体序列,半导体序列包括第一导电性半导体层11、发光层10以及第二导电性半导体层9,半导体序列第一导电性半导体层11一侧为出光侧,半导体发光序列包括作为第一导电型的第一半导体层的n型包覆层、作为与第一导电型不同的第二导电型的第二半导体层的p型包覆层、夹于p型包覆层和n型包覆层并可发出规定波长的光的活性层的发光层10;活性层、n型接触层和p型接触层分别由iii-v族化合物半导体形成。具体而言,可通过使用gaas系、gap系、inp系等化合物半导体,ingaas系、alinp系、algaas系等三元系化合物半导体,algainp系等四元系化合物半导体而形成。例如,发光层具有n型包覆层(其通过含有n型的algainp、alinp或algaas形成)和p型包覆层(其通过含有p型的algainp、alinp或algaas而形成)夹持活性层(其由未掺杂的algainp、alinp或algaas系的化合物半导体的本体形成)的结构,通过活性层的成分调控出发光波长的区域可以介于红、黄、绿等可见光以及红外光等不可见光,活性层的成分可以提供的发光区域介于550-850nm。

27.第一导电性半导体层11侧形成出光侧,更优选地,为了提高发光效率,在半导体序列的第一导电性半导体层11侧形成的出光侧和半导体序列的侧面分别形成的凹凸部;覆盖

凹凸部的透明绝缘膜(图中未示出)。出光侧的一面可以形成一个正面电极,即在n型包覆层的活性层侧的相反侧的表面的一部上形成的n型接触层(图中未示出),常见为砷化镓或高掺杂的透明导电层;即n型接触层上的正面电极12;设置于正面电极12上的作为导线接合用焊盘电极;正面电极12不受限于这样的形状,从上方观看时,也可形成为圆形状、多边形状(例如,六边形等)。另外,焊盘电极形成为与正面电极12的表面相接触。正面电极12由欧姆接触于n型接触层的金属材料形成。例如,正面电极由含有au、ge、ni等的金属材料来形成。另外,焊盘电极由含有例如ti、au等的金属材料来形成。

28.第二导电性半导体层9与出光侧相反的另一侧包括金属反射层4,金属反射层4优选高反射率的金属,如金、银或金属合金。在第二导电性半导体层9侧和金属反射层4之间,还包括一层p型掺杂的gap层形成电流扩展层5,电流扩展层5为掺杂的半导体形成的导电层,电流扩展层5也称为窗口层,用于保证反射层与第二导电性半导体层9之间的电流扩展和电接触,电流从外部经过金属反射层传输至电流扩展层后通过电流扩展层后再扩散至第二导电性半导体层9。该电流扩展层5为高掺杂浓度层,掺杂浓度范围≥5e+19cm-3,常见使用的是p-gap层,掺杂元素为镁、锌、碳,厚度为50-300nm。

29.如图1所示,在电流扩展层7远离半导体序列的一侧形成凹处和非凹处,即非凹处的电流扩展层厚度大于凹处的电流扩展层厚度,凹处的电流扩展层厚度大于等于零。非凹处可以形成为独立的多个,凹处为连续的并且包围多个独立的非凹处,多个非凹处的顶面可以为圆形、方形或三角形或五角形等形状;或所述的凹处可以形成为多个,并且被非凹处连续的包围形成多个独立凹处的结构,多个凹处的顶面可以为圆形、方形或三角形或五角形等形状。

30.如图1所示,所述的电流扩展层8形成的凹处为非贯穿电流扩展层,此处贯穿是指电流扩展层的凹处形成为电流扩展层的部分区域为沿着深度方向全部去除的设计。非贯穿是指,电流扩展层8的凹处形成为部分区域为沿着深度方向减薄的设计,减薄或去除的工艺可以采用悉知制作工艺过程中通过常规的干法蚀刻实现。电流扩展层的凹处形成为非贯穿,非贯穿具体为凹处深入电流扩展层的深度大于0,但低于电流扩展层非凹处的厚度,所述的深度可以为40-80nm。电流扩展层8形成的凹处也可以为贯穿的形成,即如图2示出的另外一种发光二极管的结构,在欧姆接触层5与电流扩展层8形成良好的欧姆接触以及电流扩展的情况下,其中所述的电流扩展层8处形成的凹处为全部去除,即凹处的电流扩展层的厚度为0nm。此外,第二导电性半导体层9也为掺杂性的导电层,如本实施例为p-型掺杂的第二导电性半导体层,为了降低第二导电性半导体层的吸光率,如图3所示的一种替代型的发光二极管结构,从电流扩展层8侧形成的凹处也可延伸至第二导电性半导体层9一定深度,以进一步降低掺杂性的第二导电性半导体层9侧对光线的吸收效应,凹处的深度可深入第二导电性半导体层深度应小于第二导电性半导体层的厚度,以保证第二导电性半导体层提供电性连接,例如深入第二导电性半导体层的部分厚度50~200nm,第二导电性半导体层本体的厚度优选为100nm-500nm的厚度。

31.如图1-3所示的发光二极管结构中,在半导体序列的电流扩展层5凹处的一侧与金属反射层之间形成的透光性绝缘层7,绝缘层7的厚度优选为60-150nm。绝缘层与金属反射层之间形成共同的反射界面,绝缘层的折射率优选低于半导体序列和电流扩展层,以在电流扩展层与绝缘层的界面形成全反射,反射大角度的光线,小角度光线经过折射到达绝缘

层与金属反射层之间进行镜面反射,以提高反射率。电流扩展层5的凹处与绝缘层7的界面之间无电流传输,绝缘层7为优选透光率高于90%,绝缘层7的折射率低于半导体序列以及电流扩展层7,更优选地折射率低于1.4,透光性的绝缘层7可由例如,二氧化硅、氮化硅或折射率低的氟化物,如氟化镁、氟化钙形成。另外,绝缘层7也可由折射率互不相同的多个绝缘层,即,由二氧化硅形成的膜和由氮化硅形成的膜经过多层层叠的多层膜形成。对于作为该多个绝缘层的多层膜,例如,可按照沿着从发光层的另一个表面(即,光取出面)和发光层的侧面远离的方向折射率降低的顺序来层叠。绝缘层也可由折射率各不相同的多个材料构成的薄膜的层叠结构形成。例如,绝缘层也可制成分布式布拉格反射镜结构。电流扩展层的非凹处优选为多个独立的结构,以利于电流在金属反射层与电流扩展层之间的传输界面为多个区域,以利于均匀的传输和扩散电流。

32.电流扩展层8非凹处的一侧设置的金属反射层4与电流扩展层8之间还可以包括欧姆接触层5以降低金属反射层与半导体层电流扩展层之间的欧姆接触电阻,形成良好的欧姆接触。欧姆接触层5为导电率高的材料制成,更优选导电性高于金属反射层的材料。欧姆接触层5可为透明导电层,如ito、或金属如金、或金属合金层如金锌、金铍等。更优选地,当选择ito这类透明导电层作为欧姆接触层使用时,优选反射层4为银这类高反射率的材料,ito与金属反射层形成高反射率的odr结构,ito层的厚度为2-50nm。同时,通过反射层的设计,从背面金属传输至键合层、反射层4至欧姆接触层5,欧姆接触层5通过电流扩展层的非凹处再传递到第二导电性半导体层9侧。

33.欧姆接触层与电流扩展层的非凹处的接触面为第一接触面,电流扩展层凹处绝缘层与电流扩展层之间的接触面为第二接触面,第一接触面的面积相对于第一电流面的面积和第二电流面的面积总和(电流扩展层凹处与非凹处的总的水平面积)的比例约为10%~50%,发光元件的功率在50mw之上。更佳为百分比约为12.5%~25%时,功率在55mw之上。第二接触面的上面可为一粗糙表面,散射发光层所发的光以提升出光效率。如图1-3所示的发光二极管结构,绝缘层的一侧也可以设置另一金属反射层6,该另一金属反射层6与金属反射层4的材料可以相同,活性层10发出的光线穿过第二导电性半导体层9和电流扩展层到达透光性绝缘层7,会在绝缘层7与第二导电性半导体层9之间的界面形成大角度光线全反射,大角度光线重新返回至半导体序列,并从第一导电性半导体侧出光,小角度的光线则会在透光性的绝缘层与半导体层侧穿过透光性的绝缘层,到达金属反射层6形成镜面反射,该绝缘层和反射层的搭配设计,有利于提高反射效果。欧姆接触层也可以延伸至该另一金属反射层6的背面侧,包括形成在该另一金属反射层6与金属反射层4之间的部分,欧姆接触层与反射层之间的界面可以是平整或非平整,也可以在制作工艺过程中通过更大的厚度再进行平整化处理形成为ito层与金属反射层4之间的界面是平整的。

34.作为一个替代型的实施例,如图4所示,该欧姆接触层5如果为透明导电层,也可形成在电流扩展层非凹处与绝缘层7一侧,在欧姆接触层5的背面侧形成金属反射层4。

35.作为另外一个替代的实施例,如图5所示的一种发光二极管元件,若该欧姆接触层为透明导电层,如ito这类吸光较强的材料或者金锌这类反射率低、吸光度高的材料制成,该欧姆接触层5也可仅形成于电流扩展层的非凹处与金属反射层4之间的面上,此处的面为电流扩展层未与绝缘层接触的非凹处,也可以包括电流扩展层非凹处的侧壁,该发光二极管元件中金属反射层4直接与绝缘层形成接触界面。

36.形成与金属反射层电接触,并用于外部电连接的第二电极,第二电极优选地,形成为在第二导电性半导体层9与出光侧相反的反射层背面侧,具体的包括用于导电和支撑的键合衬底2,更优选的,衬底为散热衬底,如硅、碳化硅、铜、钨等金属导电性衬底,键合衬底2背侧具有背面金属层1,背面金属层1即为第二电极,优选如钛、铬、钨、铂、金等金属或合金制成,键合衬底正面与第二导电性半导体层侧之间形成多层金属层,多层金属层上具体包括金属键合层3、金属反射层4。金属键合层3用于反射层4与键合衬底2之间的连接,如金金键合层或金锡或金铟等键合层,采用高温熔合技术实现。也可形成扩散阻挡层位于金属反射层和金属键合层之间,其为单层或多层的堆叠层,如钛、铂、钨等金属防止金属反射层或欧姆接触层金属元素扩散。

37.根据本发明的结构设计,通过高掺杂而形成导电率高的电流扩展层上部分位置设置凹处,凹处为贯穿或非贯穿,实质上是对其进行局部减薄的设置,凹处设置反射层用于反射第二半导体层侧辐射出的光线,非凹处保留为原来厚度,设置欧姆接触层于反射层和第二导电性半导体层之间,以保证良好的欧姆接触。基于以上的设计,可以减少由于高掺杂的电流扩展层导致的吸光效应。

38.为了获得本发明图1-3所示的发光二极管的结构,通过如下方法制作:1.如图6所示的结构示意图,通过外延mocvd方法生长外延半导体序列在生长衬底13上,此处的生长衬底为可移除的生长衬底,如砷化镓,半导体序列包括第一导电性半导体层11、发光层10以及第二导电性半导体层9以及电流扩展层8;2.如图7所示的结构示意图,电流扩展层8表面通过icp蚀刻工艺形成凹处与非凹处,具体工艺为光刻胶覆盖整面电流扩展层,通过光罩显影的方式形成光刻胶图案,露出形成凹处区域,然后通过常规的感应耦合等离子刻蚀机控制蚀刻工艺对电流扩展层进行蚀刻。本实施例的电流扩展层为p-gap,为了获得如图3所示的电流扩展层侧的凹处深入所述的第二导电性半导体层9部分厚度,可同样用icp蚀刻工艺实现凹处延伸至第二导电性半导体层侧一定的深度;电流扩展层的凹处形成后,通过pecvd的方式在电流扩展层的凹处形成绝缘层,绝缘层的厚度优选为60~150nm,必要时,可以通过二次光罩形成光刻胶图案暴露需要形成绝缘层的凹处区域,再形成绝缘层;3.如图8所示,然后通过蒸镀的方式在绝缘层表面形成金属反射层6,如金或银等反射层,去除光刻胶,在电流扩展层以及反射层的表面形成欧姆接触层,如通过蒸镀或溅镀的方式形成透明导电层,如ito或通过蒸镀方式获得金属合金欧姆接触层如金锡、金铍等;4.如图9所示,通过蒸镀的方式在欧姆接触层上再次形成金属反射层4、阻挡层(图中未示出)、键合层3等多层金属;金属反射层6和金属反射层4的总厚度优选100-500nm;5.如图10获得背面有金属层的基板2,在基板正面蒸镀的方式制作键合层3,通过高温熔合的方式将多层金属层侧与基板实现连接;移除生长衬底,并制作正面电极12,获得如图1-3所示的发光二极管结构。

39.为获得所述的发光二极管元件如图4所示,制作绝缘层后,直接整面制作欧姆接触层,优选为ito或金属合金如金锡等材料,该欧姆接触层5与金属反射层4的界面为平整的情况下,可以优选采用更厚的厚度进行平整化处理,然后在欧姆接触层5界面上制作金属反射层。为获得所述的发光二极管元件如图5所示的发光二极管结构,在制作绝缘层之后,通过光罩图案露出欧姆接触层位置,制作欧姆接触层,在电流扩展层的凹处未被绝缘层填满,露

出侧壁情况下, 欧姆接触层也可以形成在包覆电流扩展层的侧壁。

40.以上所述仅为本发明创造的较佳实施例而已,并不用以限制本发明创造,凡在本发明创造的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明创造的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1