一种超小尺寸高纯氧化铝晶粒的切割工艺及其应用的制作方法

本发明涉及半导体,尤其涉及ipc h01l领域,更具体地,涉及一种超小尺寸高纯氧化铝晶粒的切割工艺及其应用。

背景技术:

1、近年来,薄膜器件的外形尺寸做得越来越小,传统的砂轮切割方式对于硅片、氮化铝、铁氧体等较软的陶瓷基材还能满足要求,但是对于刚玉、蓝宝石、氧化铝等超硬材料来说,切割小尺寸晶粒(边长小于0.5mm)会遇到很多问题,如:1、切割道偏移,严重的情况下直接会将电路切坏;2、晶粒外形呈梯形,不仅外形不达标,尺寸也会偏差过大;3、晶粒崩裂严重,直接影响成品率。虽然,激光切割可以满足基本的分切要求,但是,会产生烧焦、热量聚集影响电性能等不良影响。

2、现有技术中,申请公开号为cn105965708a的专利文件,公开了一种半导体晶粒的切割方法和切割装置,通过使用清水或肥皂水作为切割液,并配合浇淋切割液的浇注装置,能够提高产品品质,但是切割小尺寸晶粒时,切割液的加入反而会使得晶片表面摩擦力低,切割道偏离。

3、申请公开号为cn102468233b的专利文件,公开了用激光切割半导体晶圆的制作方法,能够有效避免半导体晶粒上的组件在激光切割后因后续制作过程所产生的蚀刻底切现象,但是激光可能会将小尺寸粒径烧焦,影响其电性能。

技术实现思路

1、为了解决上述问题,本发明第一方面,提供了一种超小尺寸高纯氧化铝晶粒的切割工艺,工艺流程图如图1所示,包括以下步骤:

2、s1、前处理工艺:将垫材和基片用水清洗干净并烘烤干燥,备用;

3、s2、涂抹胶粘剂:将垫材和基片均加热至120-140℃后,在垫材的a面和基片的b面均匀的涂上胶粘剂;

4、s3、粘接:将垫材的a面和基片的b面紧密贴合,形成组合物一,将组合物一在室温下放置至垫材和基片粘接牢固;

5、s4、贴切割膜:将组合物一中垫材的b面贴在切割膜上;

6、s5、切割:将组合物一中基片的a面朝上放置在切割机上,将基片切割得到多个晶粒;

7、s6、贴保护膜:切割完毕后在基片的a面贴上保护膜,得到组合物二;

8、s7、去除胶粘剂:将组合物二加热后,揭下保护膜和基片,将保护膜和基片放置在溶剂中浸泡,得到组合物三;

9、s8、包装:将组合三上切割好的晶粒拣出,即可。

10、所述组合物一的结构图如图2所示。

11、所述垫材的a面为和基片的粘接面;所述垫材的b面为和切割机的接触面;所述基片的b面为和垫材的粘接面;所述基片的a面为切割面。

12、在一些优选的方案中,步骤s2中在垫材的a面和基片的b面都均匀的涂上切割蜡并紧密贴合,有助于提高垫材和基片之间的平整度,从而提高切割得到的晶粒质量。由于氧化铝基片平整度差,会影响基片和垫材之间的平整度,进而影响切割效率和切割质量,而基片和垫材之间有气泡,而气泡的尺寸大于晶粒的尺寸,则有气泡的部位基片容易飞走,难以收集得到,影响最后产品的收率和效益。

13、优选的,所述垫材的材质为陶瓷裸片、硅片中的一种或多种。

14、优选的,所述陶瓷裸片的洛氏硬度为75-95hra,抗弯强度为250-350mpa,热膨胀系数为6.0-8.0×10-6m/m·k;进一步优选的,所述垫材的洛氏硬度为85hra,抗弯强度为290mpa,热膨胀系数为7.2×10-6m/m·k。

15、在一些优选的方案中,所述陶瓷裸片购买自淄博赢驰陶瓷新材料有限公司生产的耐磨陶瓷衬片ych002。

16、优选的,所述基片为氧化铝基片。

17、优选的,所述氧化铝基片的材质为75瓷氧化铝、92瓷氧化铝、95瓷氧化铝、96瓷氧化铝、97瓷氧化铝、99瓷氧化铝、995瓷氧化铝、997瓷氧化铝中的一种或多种;进一步优选的,为99瓷氧化铝。

18、优选的,所述基片的厚度<0.5mm;进一步优选的,所述基片的厚度≤0.3mm。

19、氧化铝基片,尤其是99瓷氧化铝材质的基片应用于薄膜器件中,能够替代高分子材料来做电路板的基材,其耐热性好,稳定性高,但是其硬度高,仅次于金刚石,因此在将其切割成超细小颗粒(颗粒面积≤0.5×0.5mm2)时,选用市面上的切割膜,如粘性很大的切割膜以及底材教硬的pet切割膜,切割出的晶粒质量都很不理想,这是由于超细小颗粒底面积太小,且市面上的切割膜强度不够,导致超细小晶粒难以稳定位置而发生位移,甚至会有划伤晶粒表面电路的风险。

20、申请人发现,选用陶瓷裸片或者硅片作为垫材,能够提高成品率。这可能是由于陶瓷裸片或者硅片作为垫材,其硬度较高且平整度高,切割时超细小晶粒能固定在其上不易发生偏移,尤其是选用洛氏硬度为75-95hra,抗弯强度为250-350mpa,热膨胀系数为6.0-8.0×10-6m/m·k的陶瓷裸片作为垫材,不仅可以避免加工时因垫材柔软易变型导致切割出的晶粒尺寸变化大,而且在将其与基片加热粘接时不会发生较大的热膨胀,从而能够与基片之间贴合紧密,不会因为温度的变化影响晶粒的质量。但是普通的胶水要么粘接强度较低,无法将基片和衬底牢牢的粘接在一起,要么即使具有较好的粘接能力,但是胶水的去除以及基片和衬底之间的分离尤为困难,强行拆分会对切割得到的晶粒产生伤害。

21、优选的,所述胶粘剂为切割蜡、uv胶、热熔胶、压敏胶中的一种或多种;进一步优选的,为切割蜡。

22、优选的,所述切割蜡为松香树脂、萜烯树脂、石蜡、聚乙烯蜡、微晶蜡中的一种或多种;进一步优选的,为松香树脂。

23、优选的,所述松香树脂的软化点为70-90℃,酸值为130-180mg koh/g,乙醇不溶物≤0.05wt%;进一步优选的,所述氢化松香树脂的软化点为76℃,酸值为166mg koh/g,乙醇不溶物≤0.03wt%。

24、在一些优选的方案中,所述松香树脂购买自厦门海钜化工有限公司生产的脂松香。

25、申请人意外发现,选用软化点为70-90℃,酸值为130-180mg koh/g,乙醇不溶物≤0.05wt%的松香树脂作为切割蜡,能够在牢牢粘接基片和垫材的同时,还方便去除,不会在晶粒上残留,保证了晶粒的质量。这可能是由于特定的松香树脂具有一定的粘度,且常温下处于固态,能够将基片稳定在垫材上,而其在一定的温度下又会软化融化,而且乙醇不溶物低,后续将其放在乙醇中浸泡则可以将晶粒表面残留的切割蜡去除,保证了晶粒尺寸的同时还保护了晶粒表面的电路,从而大大提高了工艺的成品率。

26、优选的,所述步骤s5切割的具体工艺步骤为:将组合物一中基片的a面朝上放置在切割机上,把切割环装进切割机,选择程序,确认切割标记以及切割尺寸,运行切割程序,将基片切割得到多个晶粒。

27、优选的,所述切割环为金刚石砂轮刀;刀宽为0.05-0.2mm。

28、在一些优选的方案中,选用刀宽为0.05-0.2mm的金刚石砂轮刀作为切割环,能够将基片快速切割的同时,避免伤害到基片表面的电路。刀宽过细的砂轮刀压力大,切割基片时容易碎裂,而由于需要制备得到的晶粒的尺寸基本0.5×0.5mm2及以下,使用刀宽过长的砂轮刀就容易伤害到基片表面的电路,即使其尺寸过关了,但是其无法应用于薄膜器件中。

29、优选的,所述步骤s5的切割工艺中,下刀深度大于晶片厚度,小于晶片厚度+垫材厚度。

30、在一些优选的方案中,所述步骤s5的切割工艺中,下刀深度大于晶片厚度,小于晶片厚度+垫材厚度,能够在保证晶粒质量的同时,减少后续处理工艺。在切割的过程中,如果切割时不注重下刀深度,那么可能会出现晶片未被完全切割成晶粒或者是切割太深,将垫材也全部切割开的情况,一方面既影响了晶粒质量,另一方面垫材被完全切割后,由于其仍与基片贴合在一起,破裂后的垫材可能会影响到晶粒的尺寸精度,此外,垫材强度大,完全破裂后后续处理需要费时费力,不如一片式的剥离来的简单易行。

31、优选的,所述步骤s6中的保护膜的粘合力为1-3n/20mm;进一步优选的,为2n/20mm。

32、在一些优选的方案中,所述保护膜购买自日东公司生产的spv-224srb蓝膜。

33、优选的,所述步骤s7中,加热过程为:将组合物二放在热板上加热至70-90℃,保持30-60min。

34、优选的,所述步骤s7中的溶剂为水、乙醇、丙酮、乙酸乙酯、甲醇中的一种或多种;进一步优选的,为乙醇。

35、优选的,所述步骤s7中的浸泡时间为10-30min。

36、本发明第二方面提供了所述超小尺寸高纯氧化铝晶粒的切割工艺的应用,可应用于半导体、印制线路板制作等领域。

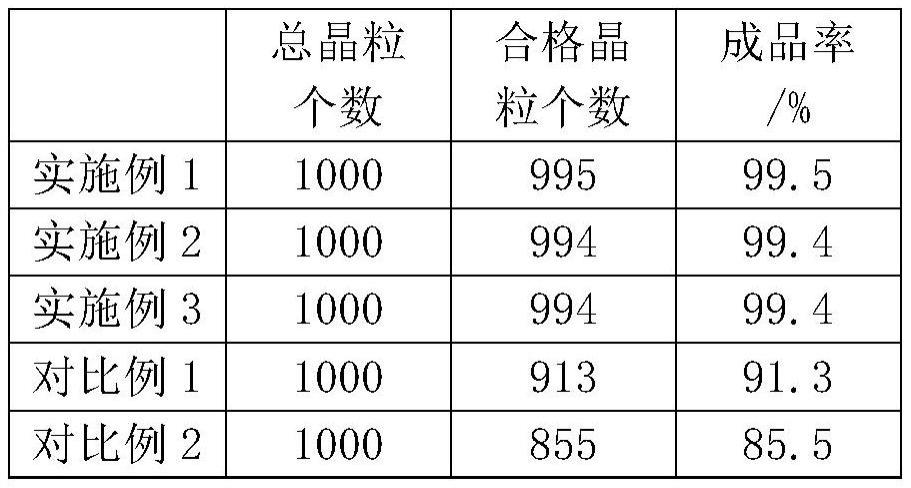

37、有益效果:

38、1、本发明通过选用洛氏硬度为75-95hra,抗弯强度为250-350mpa,热膨胀系数为6.0-8.0×10-6m/m·k的陶瓷裸片作为垫材,能够提高成品率。

39、2、本发明通过选用软化点为70-90℃,酸值为130-180mg koh/g,乙醇不溶物≤0.05wt%的松香树脂作为切割蜡,能够在牢牢粘接基片和垫材的同时,还方便去除,不会在晶粒上残留,保证了晶粒的质量。

40、3、本技术通过选用刀宽为0.05-0.2mm的金刚石砂轮刀作为切割环,能够将基片快速切割的同时,避免伤害到基片表面的电路。

41、4、本技术通过控制步骤s5中的下刀深度,能够在保证晶粒质量的同时,减少后续处理工艺。

42、5、本发明通过选择一种特定的切割蜡作为胶粘剂将基片和垫材粘连,一方面使得这两者之间粘附力足够,另一方面选用特定的陶瓷裸片作为垫材,强度足够,切割晶粒时不会发生偏摆。

43、6、本技术通过特定的切割工艺,工艺精度高,操作便捷可行,能够切割小尺寸晶粒(边长小于0.5mm),切割得到的小尺寸晶粒形状规则,无崩裂,成品率高达99%以上,且包装便捷成本低,适合应用于半导体、印制线路板制作等领域。

- 还没有人留言评论。精彩留言会获得点赞!