一种硫化物固态电解质薄膜的制备方法及包含其的全固态电池

1.本发明属于固态电池技术领域,具体涉及一种硫化物固态电解质薄膜制备方法、包含其的全固态电池。

背景技术:

2.目前,锂离子电池已商用,但传统的锂离子电池由于采用液态的电解液具有明显的安全隐患,例如液态有机电解质易燃,易挥发,易腐蚀。相比之下,全固态电池所采用的固态电解质,不燃不挥发,保证了电池的安全性,也可以避免在电池循环过程中液态电解质干涸导致的电池寿命短的问题。在已开发的固态电解质中,硫化物固态电解质由于其室温电导率高,热稳定性好在固态电池方面优势突出,是具有前景的固态电解质。

3.压制型硫化物电解质的一个缺点是硫化物电解质在镀/剥锂过程中,由于硫化物粉末的硬度,容易出现微裂纹并扩展,导致全固态电池短路。因此,通过压制硫化物粉末而形成更厚的硫化物sse层(大约0.5-1.2mm)通常用于实验室型电池,以保证全固态电池的长期循环性能。但这种方法降低了电池的能量密度,不利于工业生产。因此,需要制备厚度小、结构致密的硫化物全固态电解质膜用于工业化。

技术实现要素:

4.鉴于此,本发明旨在提供一种通过电纺丝-渗透-热压法制备硫化物固态电解质薄膜的制备方法;本发明还提供了一种包含通过电纺丝-渗透-热压法制备硫化物固态电解质薄膜的全固态电池。该硫化物固态电解质膜薄而柔韧,结构致密,具有优异的机械延展性和可弯曲性;离子电导率较高;可用于扩大工业化规模生产。

5.为达到上述目的,本发明的技术方案是这样实现的:

6.本发明提供一种硫化物固态电解质薄膜的制备方法,所述方法包括如下步骤:

7.s1、一定温度下,将聚醚酰亚胺(pei)聚合物粉末在混合溶剂中充分搅拌溶解,得到一定浓度的pei溶液;

8.s2、将pei溶液电纺得pei电纺薄膜;

9.s3、惰性氛围下,将硫化物电解质粉末悬浮在有机溶剂中,搅拌后获得均匀的浆料;

10.s4、惰性氛围下,将浆料注入到所述电纺薄膜中,用刮刀浇铸成膜,恒温加热干燥,以除去溶剂;

11.s5、惰性氛围下,待溶剂蒸发后,将两层含有硫化物电解质的薄膜叠置,热压制得硫化物固态电解质薄膜。发明人发现两层叠置最终得到的薄膜厚度适中,既具有足够的机械强度,又具有较好的离子电导率。

12.由此,本发明通过电纺丝-渗透-热压法制备出一种薄而柔韧的硫化物固态电解质薄膜,该硫化物固态电解质薄膜具有优异的机械延展性和可弯曲性;离子电导率较高;可用

于扩大工业化规模生产。基于包含该方法制备的硫化物固态电解质薄膜的全固态电池的循环稳定性和倍率性能相较传统液态电池有明显提高。

13.进一步,步骤s1中,所述混合溶剂为苯、甲苯、二甲苯、戊烷、己烷、辛烷、环己烷、环己酮、甲苯环己酮、氯苯、二氯苯、二氯甲烷、甲醇、乙醇、异丙醇、乙醚、环氧丙烷、醋酸甲酯、醋酸乙酯、醋酸丙酯、丙酮、甲基丁酮、甲基异丁酮、乙二醇单甲醚、乙二醇单乙醚、乙二醇单丁醚、乙腈、吡啶、苯酚、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、二甲基亚砜、n-甲基吡咯烷酮中的两种或两种以上。经实验,聚醚酰亚胺(pei)聚合物粉末在两种或两种以上的溶剂混合得到的混合溶剂中的溶解性更好。

14.优选的,步骤s1中,所述温度为60~80℃,搅拌时间为10~15h。由此聚醚酰亚胺(pei)聚合物粉末溶解充分,所得pei溶液均一稳定。

15.进一步,步骤s1中,所述pei溶液浓度范围为20%~30wt%。

16.进一步,步骤s1中,所述pei溶液浓度范围为20%~25wt%。由此配制得到的pei溶液粘度适中,满足电纺需求。

17.进一步,步骤s1中,所述的混合溶剂为体积比为3:7~4:6的n,n-二甲基乙酰胺与n-甲基吡咯烷酮的混合溶剂。由此聚醚酰亚胺(pei)聚合物粉末溶解充分,所得pei溶液均一稳定。

18.进一步,步骤s2中所述电纺采用的电场大小设置为10~20kv cm-1

,流速设置为3~10μl min-1

,电纺时间设置为1~5h。

19.进一步,步骤s2中所得电纺薄膜孔隙直径为5~30μm。

20.优选的,步骤s2中所述的电纺采用的电场大小设置为10~15kv cm-1

,流速设置为4~8μl min-1

,电纺时间设置为2~4h。

21.优选的,所得电纺薄膜孔隙直径为10~20μm。由此得到的电纺薄膜孔隙直径适中,有利于硫化物颗粒的渗透。

22.进一步,步骤s3中所述硫化物电解质粉末的粒径大小范围在0.5~5μm。

23.优选的,步骤s3中硫化物电解质粉末粒径大小范围在1~3μm。由此硫化物电解质颗粒大小与电纺薄膜孔隙直径大小适配,能够很好的渗透进电纺薄膜中,形成互穿硫化物电解质@pei膜。

24.进一步,步骤s3中硫化物电解质选自锂锗磷硫(lgps)、锂磷硫(lps)、锂磷硫氯(lpscl)、锂锡磷硫(lsnps)、锂硅磷硫(lsips)、锂锗硅磷硫(lgsips)、锂铝磷硫(lalps)、锂锗硫(lgs)、锂硅硫(lsis)中的至少一种。

25.进一步,步骤s3中所述有机溶剂为苯、甲苯、二甲苯、戊烷、己烷、辛烷、环己烷、环己酮、甲苯环己酮、氯苯、二氯苯、二氯甲烷、甲醇、乙醇、异丙醇、乙醚、环氧丙烷、醋酸甲酯、醋酸乙酯、醋酸丙酯、丙酮、甲基丁酮、甲基异丁酮、乙二醇单甲醚、乙二醇单乙醚、乙二醇单丁醚、乙腈、吡啶、苯酚、n,n-二甲基甲酰胺、二甲基亚砜中的至少一种。

26.优选的,步骤s3中所述的有机溶剂为环己烷、苯、甲苯、己烷等。

27.进一步,步骤s3中所述的机械搅拌时间为0.5~2h。

28.优选的,步骤s3中所述的机械搅拌时间为0.5~1h。由此可以在较短时间内得到分散性良好的硫化物电解质浆料,节约时间成本。

29.进一步,步骤s3中所得浆料中硫化物电解质的质量分数为10%~50%。

30.进一步,步骤s4中所述的恒温加热的温度为100~150℃;干燥时间为0.5~3h。

31.优选的,步骤s4中所述的恒温加热的温度设置为100~130℃;干燥时间设置为0.5~2h。由此可以充分干燥电解质薄膜,同时节约时间成本和降低能耗。

32.进一步,步骤s5中所述的热压温度为150~230℃,压力为8~15mpa,热压时间为1~5h。

33.优选的,步骤s5中所述的热压温度设置为150~180℃,压力设置为8~10mpa,热压时间设置为2~3h。由此得到的硫化物电解质薄膜即复合电解质薄膜中的硫化物颗粒在聚合物骨架中紧密堆积,紧密结合,有利于离子传导。

34.进一步,步骤s5中所述的复合电解质薄膜的厚度为20~60μm。

35.优选的,步骤s5中所述的复合电解质薄膜的厚度为30~40μm,由此该复合电解质薄膜是具有良好机械延展性和弯曲性的独立复合固态电解质膜,可大大提高电池得体积能量密度。

36.所述方法制得的包含该硫化物固态电解质薄膜的全固态电池也属于本发明的保护范围。

37.作为本发明的全固态电池所用的正极活性物质为选自磷酸铁锂、锰酸锂、钴酸锂、镍酸锂、镍钴锰酸锂、磷酸锰锂、镍钴铝酸锂、钛酸锂中的至少一种。

38.作为本发明的全固态电池所用的硫化物电解质为选自锂锗磷硫(lgps)、锂磷硫(lps)、锂磷硫氯(lpscl)、锂锡磷硫(lsnps)、锂硅磷硫(lsips)、锂锗硅磷硫(lgsips)、锂铝磷硫(lalps)、锂锗硫(lgs)、锂硅硫(lsis)中的至少一种。

39.作为本发明的全固态电池所用的负极材料为锂铟合金。

40.本发明提供的全固态电池制备方法首先制备正极,将正极活性物质,硫化物电解质以及导电炭黑以及粘结剂按照75:20:1:4的比例混合,并将其研磨混合均匀得正极粉末。将正极粉末溶解于二甲醚中,磁力搅拌均匀后涂覆在铝箔上得正极片。将正极壳、正极片、硫化物电解质薄膜、锂铟负极、垫片、弹片、负极壳按顺序依次叠放好后,向其施加100mpa的压力,装配得到具有硫化物固态电解质薄膜的硫化物全固态电池。

41.与现有技术相比,本发明具有如下有益效果:

42.1、通过电纺丝-渗透-热压法工艺,将聚合物pei与无机固态硫化物电解质进行复合,制备得到30-40um厚的硫化物电解质薄膜,厚度远小于传统纯无机电解质,可以大大提高电池的体积能量密度;

43.2、通过将硫化物电解质的浆液渗透到多孔的pei框架中,然后进行溶剂蒸发和热压,得到了具有良好机械延展性和弯曲性的独立复合固态电解质(cses)膜;

44.3、通过采用pei作为硫化物电解质的聚合物基体,由于pei具有较高的热稳定性,适用于后续的热压工艺,因此有助于提高复合固态电解质(cses)膜的热稳定性;

45.4、通过采用电导率高的硫化物电解质来制备硫化物电解质薄膜,由此得到的硫化物电解质薄膜的电导率也较高;

46.5、通过调节电纺工艺的参数,可以调节pei静电纺丝框架的孔隙直径在合适范围,由此可以允许硫化物电解质颗粒渗透形成互穿硫化物电解质@pei膜;同时还可以根据需要调节电解质薄膜的厚度和层数,使得通过该工艺获得的电解质薄膜厚度适中,既具有足够的机械强度,又具有较好的离子电导率;

47.6、通过热压工艺,使得硫化物颗粒在聚合物骨架中紧密堆积,有利于li

+

的传导。

附图说明

48.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

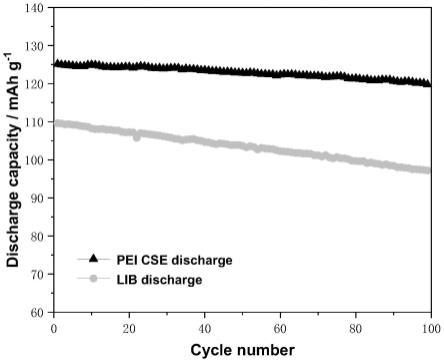

49.图1为采用本发明实施例1中制备的硫化物电解质薄膜装配的硫化物全固态电池和对比例1装配的电池的循环性能对比图。

50.具体实施方式

51.下面结合实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干调整和改进。这些都属于本发明的保护范围。

52.实施例1

53.一种硫化物固态电解质薄膜的制备方法,步骤如下:

54.(1)70℃下,将聚醚酰亚胺(pei)聚合物粉末在n,n-二甲基乙酰胺与n-甲基吡咯烷酮体积比为3:7的混合溶剂中充分搅拌溶解,搅拌时间10h,得到pei溶液(23wt%);

55.(2)将pei溶液转移到注射器中,然后在电场为12kv cm-1

和流速为7μl min-1

下电纺2h,电纺得电纺薄膜(厚度15μm),薄膜孔隙直径为10μm;

56.(3)惰性氛围下,将lpscl粉末进行研磨、筛分后,得到平均粒径为1μm的硫化物电解质,将其悬浮在甲苯中,机械搅拌0.5h后获得均匀的浆料(10%.wt);

57.(4)惰性氛围下,将浆料注入到pei电纺薄膜中,并用刮刀浇铸成膜,然后在恒温加热器上100℃干燥2h,以除去溶剂;

58.(5)惰性氛围下,待溶剂蒸发后,将两层含有lpscl的薄膜叠置(单层厚度18μm),在180℃、10mpa压力下热压2h,制得厚度为30μm硫化物固态电解质薄膜。

59.实施例2

60.一种硫化物固态电解质薄膜的制备方法,步骤如下:

61.(1)60℃下,将聚醚酰亚胺(pei)聚合物粉末在n,n-二甲基乙酰胺与n-甲基吡咯烷酮体积比为4:6的混合溶剂中充分搅拌溶解,搅拌时间12h,得到pei溶液(20wt%);

62.(2)将pei溶液转移到注射器中,然后在电场为10kv cm-1

和流速为8μl min-1

下电纺4h,电纺得电纺薄膜(厚度20μm),薄膜孔隙直径为20μm;

63.(3)惰性氛围下,将lgps粉末进行研磨、筛分后,得到平均粒径为3μm的硫化物电解质,将其悬浮在环己烷中,机械搅拌1h后获得均匀的浆料(30%.wt);

64.(4)惰性氛围下,将浆料注入到pei电纺薄膜中,并用刮刀浇铸成膜,然后在恒温加热器上130℃干燥0.5h,以除去溶剂;

65.(5)惰性氛围下,待溶剂蒸发后,将两层含有lgps的薄膜叠置(单层厚度23μm),在150℃、8mpa压力下热压3h,制得厚度为40μm硫化物固态电解质薄膜。

66.实施例3

67.一种硫化物固态电解质薄膜的制备方法,步骤如下:

68.(1)80℃下,将聚醚酰亚胺(pei)聚合物粉末在n,n-二甲基乙酰胺与n-甲基吡咯烷酮体积比为3:7的混合溶剂中充分搅拌溶解,搅拌时间15h,得到pei溶液(25wt%);

69.(2)将pei溶液转移到注射器中,然后在电场为15kv cm-1

和流速为4μl min-1

下电纺3h,电纺得电纺薄膜(厚度17μm),薄膜孔隙直径为15μm;

70.(3)惰性氛围下,将lsips粉末进行研磨、筛分后,得到平均粒径为2μm的硫化物电解质,将其悬浮在苯中,机械搅拌0.8h后获得均匀的浆料(20%.wt);

71.(4)惰性氛围下,将浆料注入到pei电纺薄膜中,并用刮刀浇铸成膜,然后在恒温加热器上120℃干燥1h,以除去溶剂;

72.(5)惰性氛围下,待溶剂蒸发后,将两层含有lsips的薄膜叠置(单层厚度19μm),在160℃、9mpa压力下热压2.5h,制得厚度为35μm硫化物固态电解质薄膜。

73.实施例4

74.一种硫化物固态电解质薄膜的制备方法,步骤如下:

75.(1)75℃下,将聚醚酰亚胺(pei)聚合物粉末在n,n-二甲基乙酰胺与n-甲基吡咯烷酮体积比为4:6的混合溶剂中充分搅拌溶解,搅拌时间14h,得到pei溶液(24wt%);

76.(2)将pei溶液转移到注射器中,然后在电场为14kv cm-1

和流速为6μl min-1

下电纺3.5h,电纺得电纺薄膜(厚度17μm),薄膜孔隙直径为18μm;

77.(3)惰性氛围下,将lgsips粉末进行研磨、筛分后,得到平均粒径为2.5μm的硫化物电解质,将其悬浮在己烷中,机械搅拌1.5h后获得均匀的浆料(40%.wt);

78.(4)惰性氛围下,将浆料注入到pei电纺薄膜中,并用刮刀浇铸成膜,然后在恒温加热器上125℃干燥1.5h,以除去溶剂;

79.(5)惰性氛围下,待溶剂蒸发后,将两层含有lgsips的薄膜叠置(单层厚度19μm),在170℃、9mpa压力下热压2.5h,制得厚度为35μm硫化物固态电解质薄膜。

80.对比例1

81.将硫化物电解质薄膜换成常规电解液,即1m lipf6(ec:dmc=1:1,v:v)作为液态电解质,商用聚丙烯隔膜,正负极保持不变,装配成全电池进行测试。

82.性能测试例

83.将实施例1-4制备的硫化物固态电解质薄膜装配成硫化物全固态电池,具体方法如下:

84.正极层的制备:

85.作为本发明的全固态电池所用的正极活性物质为选自磷酸铁锂、锰酸锂、钴酸锂、镍酸锂、镍钴锰酸锂、磷酸锰锂、镍钴铝酸锂、钛酸锂中的至少一种。

86.正极活性物质镍钴锰酸锂(ncm),硫化物固态电解质lpscl以及导电炭黑以及粘结剂pvdf按照75:20:1:4的比例混合,并将其研磨混合均匀得正极粉末。将正极粉末溶解于二甲醚(质量比:正极粉末:二甲醚=2:5)中,磁力搅拌均匀后涂覆在铝箔上得正极片。

87.负极层的制备:

88.制备具有30μm的厚度的锂铟合金箔作为负极。

89.硫化物全固态电池的制备:

90.将正极壳、正极片、硫化物固态电解质薄膜、锂铟负极、垫片、弹片、负极壳按顺序

依次叠放好后,向其施加100mpa的压力,装配得到具有硫化物固态电解质薄膜的硫化物全固态电池。

91.分别对实施例1-4及对比例1制得的全电池容量进行测试,测试方法如下:

92.将组装好的电池在蓝电上进行长循环充放电测试,倍率设置为1c。

93.实施例1-4中具有硫化物固态电解质薄膜的全固态电池锂离子电池比容量较高,均在120mah g-1

以上,且容量保持率较高;对比例1中不具有硫化物固态电解质薄膜的液态电池锂离子电池比容量较低,首圈放电容量在120mah g-1

以下,且容量较具有硫化物固态电解质薄膜的全电池锂离子电池衰减较快。

94.图1为实施例1和对比例1全电池容量测试结果对比图。

95.结果表明,具有硫化物固态电解质薄膜的全固态电池锂离子电池比容量较高,在120mah g-1

以上,且容量保持率较高;不具有硫化物固态电解质薄膜的液态电池锂离子电池比容量较低,首圈放电容量在120mah g-1

以下,且容量较具有硫化物固态电解质薄膜的全电池锂离子电池衰减较快。

96.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1