一种热电制冷片封装载板及其制备方法

1.本发明涉及热电制冷片封装技术领域,涉及一种封装载板及其制备方法,尤其涉及一种热电制冷片封装载板及其制备方法。

背景技术:

2.基于热电材料的制冷技术,相对传统压缩机具有体积小、可靠性高、无污染排放等特点,作为一种环保型制冷技术,在高精度温控、5g通信、第三代半导体、航空航天装备部件热管理等领域具有重要的应用价值。

3.热电器件的规模化制造需要将多对p型和n型晶粒与图形化覆铜陶瓷封装载板进行精确连接封装,形成多材料、多界面器件结构,服役过程的典型特征是长期受冷热环境冲击,使得界面因热失配形成热应力,进而加速界面缺陷形成,并进一步影响器件性能,缩短使用寿命。

4.因此,如何实现一种热失配可控,且不影响热电输运性能的封装载板结构,是本领域重要的技术焦点,也是业内诸多具有前瞻性的研究人员广为关注的重点之一。

技术实现要素:

5.有鉴于此,本发明要解决的技术问题在于提供一种封装载板及其制备方法,特别是一种热电制冷片封装载板,本发明通过构建氧化铝微结构和石墨烯-铜复合材料层,利用石墨烯对界面材料的力电热增强作用、热膨胀系数调节作用等,降低服役过程中高频热循环冲击对界面的影响,提升器件使用性能,延长器件寿命。

6.本发明提供了一种封装载板,包括氧化铝陶瓷板;

7.所述氧化铝陶瓷板的一面上具有氧化铝陶瓷三维锥状结构层;

8.复合在所述三维锥状结构层上的铜-石墨烯复合材料层。

9.优选的,所述氧化铝陶瓷板的厚度为0.25~3.0mm;

10.所述三维锥状结构层的高度为5~10μm;

11.所述三维锥状结构层中锥底的横向尺寸为2~5μm;

12.所述三维锥状结构包括圆锥和/或方锥。

13.优选的,所述铜-石墨烯复合材料层的厚度为20~50μm;

14.所述铜-石墨烯复合材料中的石墨烯为石墨烯微片;

15.所述石墨烯微片的平均尺寸小于等于0.3μm;

16.所述铜-石墨烯复合材料层上用于复合热电晶粒。

17.优选的,所述铜-石墨烯复合材料由石墨烯微片和铜经电镀后得到;

18.所述铜-石墨烯复合材料层中铜的质量含量大于等于70%;

19.所述三维锥状结构层和铜-石墨烯复合材料层之间还设置有金属种子层;

20.所述金属种子层包括纳米钛层、纳米铜层、依次复合在三维锥状结构层上的纳米钛层和纳米铜层中的一种;

铜复合结构层,利用石墨烯对界面材料的力电热增强作用、热膨胀系数调节作用等,形成具有较高热电输运性能,且热膨胀系数可调节的封装连接层,降低服役过程中高频热循环冲击对界面的影响,提升器件使用性能,延长器件寿命;同时通过构建纳米氧化铝微结构,使陶瓷板与复合材料形成交错连接,增加连接强度的同时,进一步克服热应力的对界面的影响,进而提升器件的性能,延长服役寿命。本发明提供的封装载板,方法操作简单,与热电器件制造工艺兼容,在各类温区热电器件封装中具有广泛应用前景。

附图说明

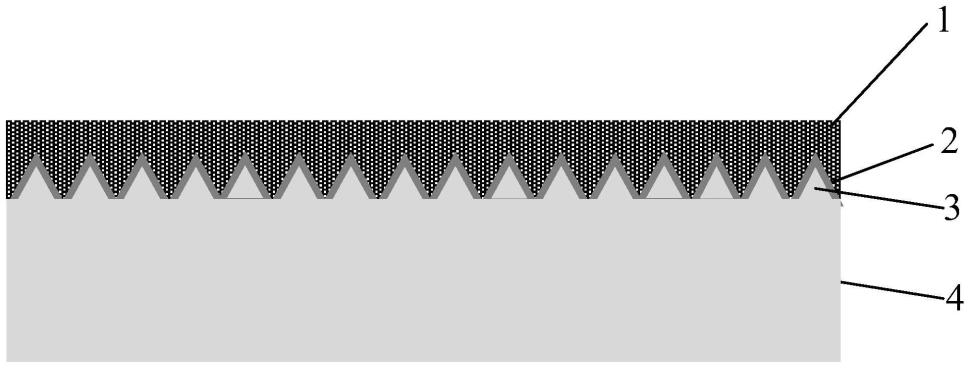

49.图1为本发明提供的封装载板结构的结构示意简图。

具体实施方式

50.为了进一步了解本发明,下面结合实施例对本发明的优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点而不是对本发明专利要求的限制。

51.本发明所有原料,对其来源没有特别限制,在市场上购买的或按照本领域技术人员熟知的常规方法制备的即可。

52.本发明所有原料,对其纯度没有特别限制,本发明优选采用分析纯或热电器件制造领域常规的纯度即可。

53.本发明提供了一种封装载板,包括氧化铝陶瓷板;

54.所述氧化铝陶瓷板的一面上具有氧化铝陶瓷三维锥状结构层;

55.复合在所述三维锥状结构层上的铜-石墨烯复合材料层。

56.在本发明中,所述氧化铝陶瓷板的厚度优选为0.25~3.0mm,更优选为0.5~2.5mm,更优选为1~2mm。

57.在本发明中,所述三维锥状结构层的高度优选为5~10μm,更优选为6~9μm,更优选为7~8μm。

58.在本发明中,所述三维锥状结构层中锥底的横向尺寸优选为2~5μm,更优选为2.5~4.5μm,更优选为3~4μm。具体的,该尺寸也可以为,相邻的三维锥最低点的间距或是相邻的三维锥最高点的间距。

59.在本发明中,所述三维锥状结构优选包括圆锥和/或方锥,更优选为圆锥或方锥。

60.在本发明中,所述铜-石墨烯复合材料层的厚度优选为20~50μm,更优选为25~45μm,更优选为30~40μm。

61.在本发明中,所述铜-石墨烯复合材料中的石墨烯优选为石墨烯微片。

62.在本发明中,所述石墨烯微片的平均尺寸优选小于等于0.3μm,更优选小于等于0.2μm,更优选小于等于0.1μm。

63.在本发明中,所述铜-石墨烯复合材料层上优选用于复合热电晶粒。

64.在本发明中,所述铜-石墨烯复合材料优选由石墨烯微片和铜经电镀后得到。

65.在本发明中,所述铜-石墨烯复合材料层中铜的质量含量优选大于等于70%,更优选大于等于75%,更优选大于等于80%。

66.在本发明中,所述三维锥状结构层和铜-石墨烯复合材料层之间还优选设置有金

属种子层。

67.在本发明中,所述金属种子层优选包括纳米钛层、纳米铜层、依次复合在三维锥状结构层上的纳米钛层和纳米铜层中的一种,更优选为纳米钛层、纳米铜层、依次复合在三维锥状结构层上的纳米钛层或纳米铜层。

68.在本发明中,所述封装载板优选包括用于热电制冷器件的封装载板。

69.在本发明中,所述纳米钛层的厚度优选为20~30nm,更优选为22~28nm,更优选为24~26nm。

70.在本发明中,所述纳米铜层的厚度优选为200~300nm,更优选为220~280nm,更优选为240~260nm。

71.在本发明中,所述氧化铝陶瓷三维锥状结构层上复合金属种子层后,优选具有三维锥状结构。

72.在本发明中,所述热电制冷器件优选包括热电制冷片。

73.在本发明中,所述载板优选为陶瓷基载板。

74.本发明为更好的完整和细化整体技术方案,进一步提高热电制冷片封装载板的力电热性能,进而提高热电器件的性能和服役寿命,上述热电制冷片封装载板具体可以为以下结构:

75.热电制冷片封装载板,包括氧化铝陶瓷板和复合于陶瓷板表面的铜-石墨烯复合薄膜,所述陶瓷板与铜-石墨烯复合薄膜连接的表面具有均匀分布的锥状三维氧化铝结构层,且所述铜-石墨烯复合薄膜完全覆盖锥状三维氧化铝结构层。

76.具体的,所述的锥状三维氧化铝结构层的高度5~10微米,相邻最低点间距2~5微米。

77.参见图1,图1为本发明提供的封装载板结构的结构示意简图。其中,石墨烯-铜复合材料层1、金属种子层2、三维锥形氧化铝微结构3、氧化铝陶瓷板4。

78.本发明提供了一种封装载板的制备方法,包括以下步骤:

79.1)将氧化铝陶瓷板经退火后,再通过二次阳极氧化法,得到一面上具有锥状三维氧化铝微结构的氧化铝陶瓷板;

80.2)在上述锥状三维氧化铝微结构表面生长金属种子层后,再利用电镀法在金属种子层表面制备铜-石墨烯复合材料薄膜层,得到封装载板。

81.本发明首先将氧化铝陶瓷板经退火后,再通过二次阳极氧化法,得到一面上具有锥状三维氧化铝微结构的氧化铝陶瓷板。

82.在本发明中,所述退火的温度优选为500~600℃,更优选为520~580℃,更优选为540~560℃。

83.在本发明中,所述退火的时间优选为4~5小时,更优选为4.2~4.8小时,更优选为4.4~4.6小时。

84.在本发明中,所述二次阳极氧化过程中,第一次阳极氧化的电压优选为35~40v,更优选为36~39v,更优选为37~38v。

85.在本发明中,所述二次阳极氧化过程中,第二次阳极氧化的温度优选为50~80℃,更优选为55~75℃,更优选为60~70℃。

86.在本发明中,所述二次阳极氧化过程中,第二次阳极氧化的时间优选为0.5~1小

时,更优选为0.6~0.9小时,更优选为0.7~0.8小时。

87.在本发明中,所述二次阳极氧化后还优选包括碱腐蚀、氟硅烷表面处理和烘干步骤中的一步或多步,更优选包括碱腐蚀、氟硅烷表面处理和烘干步骤中的多步。

88.在本发明中,所述碱腐蚀的时间优选为40~60分钟,更优选为44~56分钟,更优选为48~52分钟。

89.在本发明中,所述氟硅烷表面处理的时间优选为3~5分钟,更优选为3.4~4.6分钟,更优选为3.8~4.2分钟。

90.本发明最后在上述锥状三维氧化铝微结构表面生长金属种子层后,再利用电镀法在金属种子层表面制备铜-石墨烯复合材料薄膜层,得到封装载板。

91.在本发明中,所述生长的方式优选包括磁控溅射法。

92.在本发明中,所述电镀法的具体过程优选包括:将石墨烯微片与硫酸铜电镀液混合后作为电镀液,以氧化铝陶瓷板作为阴极,铜作为阳极,进行电镀工艺。

93.在本发明中,所述混合的方式优选包括超声混合。

94.在本发明中,所述电镀液中石墨烯微片的浓度优选为0.3~0.5g/l,更优选为0.34~0.46g/l,更优选为0.38~0.42g/l。

95.在本发明中,所述电镀液中铜离子的浓度优选为30~70g/l,更优选为35~65g/l,更优选为40~60g/l,更优选为45~55g/l。

96.在本发明中,所述电镀的电流密度优选为15~25ma/cm2,更优选为17~23ma/cm2,更优选为19~21ma/cm2。

97.本发明为更好的完整和细化整体技术方案,进一步提高热电制冷片封装载板的力电热性能,进而提高热电器件的性能和服役寿命,上述热电制冷片封装载板的制备方法具体可以为以下步骤:

98.热电制冷片封装载板的制备方法,包括以下步骤:

99.将氧化铝陶瓷板清洗后,在其中一个表面制备具有均匀分布的锥状三维氧化铝微结构;

100.利用磁控溅射方法在锥状三维氧化铝微结构表面生长金属种子层;

101.利用电镀方法在种子层表面制备铜-石墨烯复合薄膜结构。

102.具体的,金属种子层依次包含20~30纳米钛和200~300纳米铜。

103.具体的,所述铜-石墨烯复合薄膜中石墨烯为微片装结构,平均尺寸小于0.3微米。

104.具体的,所述铜-石墨烯复合薄膜厚度20~50微米。

105.具体的,所述铜-石墨烯复合薄膜,通过调节石墨烯微片溶液浓度和电镀参数调整石墨烯和铜的质量配比,其中铜的质量占比超过70%。

106.本发明上述内容提供了一种热电制冷片封装载板及其制备方法,本发明设计的具有特定结构和组成的封装载板,通过构建石墨烯-铜复合结构层,利用石墨烯对界面材料的力电热增强作用、热膨胀系数调节作用等,形成具有较高热电输运性能,且热膨胀系数可调节的封装连接层,降低服役过程中高频热循环冲击对界面的影响,提升器件使用性能,延长器件寿命;同时通过构建纳米氧化铝微结构,使陶瓷板与复合材料形成交错连接,增加连接强度的同时,进一步克服热应力的对界面的影响,进而提升器件的性能,延长服役寿命。本发明提供的封装载板,方法操作简单,与热电器件制造工艺兼容,在各类温区热电器件封装

中具有广泛应用前景。

107.为了进一步说明本发明,以下结合实施例对本发明提供的一种封装载板及其制备方法进行详细描述,但是应当理解,这些实施例是在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制,本发明的保护范围也不限于下述的实施例。

108.实施例1

109.参见图1,图1为本发明提供的封装载板结构的结构示意简图。其中,石墨烯-铜复合材料层1、金属种子层2、三维锥形氧化铝微结构3、氧化铝陶瓷板4。

110.(1)三维锥形氧化铝微结构3制备:将氧化铝陶瓷板4清洗后在600℃氮气保护下退火4h后随炉冷却至室温,退火后样品分别在丙酮和去离子水中超声清洗30min;然后,利用二次阳极氧化法在氧化铝表面制备三维锥形氧化铝微结构结构3,具体方法包括:在体积比为4:1高氯酸和无水乙醇混合液中进行恒电流电化学抛光,电流为1a,时间为10min,之后在0.3mol/l草酸电解液中进行一次阳极氧化,氧化电压35v,温度10℃,氧化时间1h,然后再将其置入60℃,6%磷酸与1.6%cr2o3的混合液中腐蚀4h以去除一次氧化膜层,并在相同条件下进行二次阳极氧化,氧化时间为0.5h;然后,放入0.5mol/l naoh溶液里,腐蚀时间分别为30分钟,随后将腐蚀后样品放入氟硅烷溶液浸泡4min,并在80℃温度下处理30min即可获得三维锥形氧化铝微结构,高度5~10微米,间距2~5微米。

111.(2)金属种子层2制备。利用磁控溅射发在氧化铝微结构表面依次沉积20纳米金属钛和200纳米金属铜。

112.(3)石墨烯-铜复合材料层1制备。将通过电化学剥离法制备的石墨烯微片经过去离子水处理后,置于500ml(1.0wt%)pdda(邻苯二甲酸二乙二醇二丙烯酸酯),进行30分钟超声分散处理,之后利用0.2微米ptfe(聚四氟乙烯)滤膜对溶液进行过滤,获得尺寸0.2微米的石墨烯微片,经干燥处理后,置于nmp(n-甲基吡咯烷酮)溶液中进行1小时超声分散处理,之后静置48小时,去上部30%溶液进行过滤干燥处理获得制备复合材料用石墨烯微片。

113.将上述步骤获得的石墨烯微片置于标准硫酸铜电镀液,石墨烯片浓度控制在0.3g/l,并进行超声扩散1小时。将陶瓷板作为阴极,铜片作为阳极,进行电镀工艺,获得20微米厚复合材料层。其中电镀参数:cu为30g/l,h2so4为25g/l,cl-为40mg/l,石墨烯微片为0.3g/l,电流密度15ma/cm2,温度25℃。

114.实施例2

115.参见图1,图1为本发明提供的封装载板结构的结构示意简图。其中,石墨烯-铜复合材料层1、金属种子层2、三维锥形氧化铝微结构3、氧化铝陶瓷板4。

116.(1)三维锥形氧化铝微结构3制备:将氧化铝陶瓷板4清洗后在500℃氮气保护下退火5h后随炉冷却至室温,退火后样品分别在丙酮和去离子水中超声清洗30min;然后,利用二次阳极氧化法在氧化铝表面制备三维锥形氧化铝微结构结构3,具体方法包括:在体积比为4:1高氯酸和无水乙醇混合液中进行恒电流电化学抛光,电流为1a,时间为10min,之后在0.3mol/l草酸电解液中进行一次阳极氧化,氧化电压40v,温度5℃,氧化时间0.5h,然后再将其置入60℃,6%磷酸与1.6%cr2o3的混合液中腐蚀4h以去除一次氧化膜层,并在相同条件下进行二次阳极氧化,氧化时间为0.5h;然后,放入0.5mol/lnaoh溶液里,腐蚀时间分别为50分钟,随后将腐蚀后样品放入氟硅烷溶液浸泡4min,并在80℃温度下处理1h即可获得

三维锥形氧化铝微结构,高度5~10微米,间距2~5微米。

117.(2)金属种子层2制备。利用磁控溅射发在氧化铝微结构表面依次沉积30纳米金属钛和300纳米金属铜。

118.(3)石墨烯-铜复合材料层1制备。将通过电化学剥离法制备的石墨烯微片经过去离子水处理后,置于500ml(1.0wt%)pdda(邻苯二甲酸二乙二醇二丙烯酸酯),进行30分钟超声分散处理,之后利用0.2微米ptfe(聚四氟乙烯)滤膜对溶液进行过滤,获得尺寸0.2微米的石墨烯微片,经干燥处理后,置于nmp(n-甲基吡咯烷酮)溶液中进行1小时超声分散处理,之后静置48小时,去上部30%溶液进行过滤干燥处理获得制备复合材料用石墨烯微片。

119.将上述步骤获得的石墨烯微片置于标准硫酸铜电镀液,石墨烯片浓度控制在0.5g/l,并进行超声扩散1小时。将陶瓷板作为阴极,铜片作为阳极,进行电镀工艺,获得20微米厚复合材料层。其中电镀参数:cu为70g/l,h2so4为25g/l,cl-为40mg/l,石墨烯微片为0.5g/l,电流密度25ma/cm2,温度25℃。

120.以上对本发明提供的一种热电制冷片封装载板及其制备方法进行了详细的介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想,包括最佳方式,并且也使得本领域的任何技术人员都能够实践本发明,包括制造和使用任何装置或系统,和实施任何结合的方法。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。本发明专利保护的范围通过权利要求来限定,并可包括本领域技术人员能够想到的其他实施例。如果这些其他实施例具有不是不同于权利要求文字表述的结构要素,或者如果它们包括与权利要求的文字表述无实质差异的等同结构要素,那么这些其他实施例也应包含在权利要求的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1