一种烧结R-Fe-B永磁体及其制备方法和应用与流程

一种烧结r-fe-b永磁体及其制备方法和应用

技术领域

1.本发明属于稀土永磁材料制备技术领域,尤其涉及一种晶界扩散的烧结 r-fe-b永磁体及其制备方法和应用。

背景技术:

2.烧结钕铁硼作为第三代稀土永磁材料,主要由稀土prnd、铁、硼等元素组成,因其具有优异的磁性能及高性价比,而被广泛应用于各类稀土永磁电机、智能消费电子产品、医疗器械等领域。随着低碳环保经济及高新技术的快速发展,烧结钕铁硼磁体的需求量日益增长,从而极大地带动了稀土prnd资源的消耗,使得prnd价格逐渐升高。la、ce作为化学性质与prnd相近且储量最为丰富的稀土元素,却因其自身较低的内禀磁性能而使其在稀土永磁材料领域的应用受到限制。目前,如何在不影响磁性能的条件下,增加la、ce元素的使用量降低成本,成为节约稀土研究课题之一。

3.现有技术中向磁体内添加la、ce的途径主要有以下几种:第一种是以合金化的方式添加,即在熔炼过程中加入金属la、ce原材料;第二种是通过双合金方式添加,即先分别熔炼制备(r,lace)-fe-b和r-fe-b合金鳞片(r选自nd、pr、 dy、tb、ho、gd中的一种或者几种),然后将上述合金鳞片按一定比例混合后压制烧结;第三种是通过在磁体表面附着la、ce的化合物或合金,并经适当的热处理工艺以使la、ce扩散进入磁体内部。

4.上述方法中,以合金化的方式添加会致使la、ce进入主相晶粒中,从而造成主相晶粒的饱和磁极化强度、居里温度、磁晶各向异性场等性能降低,进而降低磁体的初始性能,从而限制了其应用发展;然而,通过扩散添加的方式使 la、ce进入磁体内部,则存在工艺复杂繁琐、la、ce添加量不足,且难以提升磁体矫顽力等技术缺陷,因而性价比低,不利于其应用发展。而通过双合金添加的方式能够在一定程度上避免la、ce进入主相晶粒内部,因此,已日渐成为含la、ce钕铁硼磁体的主流制备工艺。

5.然而,为了实现高性能含la、ce钕铁硼磁体的制备,以弥补la、ce添加引起的磁性能降低,在制备富la、ce磁体时通常会添加一定量的重稀土元素如dy、 tb以提高磁体磁性能,重稀土晶界扩散技术是目前最有效且最易实现的方法。因此有研究将将ndcefeb双合金和晶界扩散技术的叠加制备高矫顽力的磁体,但是所得磁体性能不及预期,主要归因于重稀土晶界扩散技术中扩散用基材磁体的晶界相成分及晶界结构对重稀土渗透及其在磁体内部流动分散有着决定性的作用。

6.双合金法制备的钕铈铁硼磁体中,由于主辅相间成分的差异性,造成组成元素存在明显浓度差,严重影响重稀土元素向磁体内部的渗透,最终磁体矫顽力提升不明显。由于涉及到稀土元素在两种主相中分布的非均质性,重稀土的晶界扩散涉及多个情况,一方面扩散取代nd2fe14b主相中的nd,一方面扩散取代ce2fe14b主相中的ce,两个过程存在互相竞争的作用,且取代出来的nd或ce 会进一步发生扩散取代过程,导致重稀土被置换到主相内部,使得重稀土利用率不高,造成扩散后磁体矫顽力差。

技术实现要素:

7.为了解决上述技术问题,本发明提供一种具有高矫顽力的r-fe-b永磁体及其制备方法和应用。

8.本发明提供一种r-fe-b永磁体,所述永磁体至少包括晶界和复合主相晶粒;

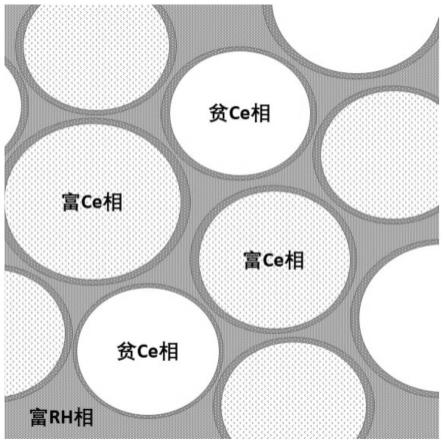

9.所述晶界包括富rh相,所述富rh相呈团块状分布在复合主相晶粒之间的晶界内,优选在任意相邻的三个或三个以上的复合主相晶粒的交隅处;所述富 rh相也可以呈薄层带状沿晶界连续分布;

10.所述晶界中rh的含量大于主相晶粒中rh的含量,rh选自dy、tb、ho 等重稀土金属中的至少一种;

11.所述复合主相晶粒具有核壳结构,所述核壳结构包括具有r-t-b型相结构的核结构,和在所述核结构外层的壳结构;

12.所述核结构包括富ce的主相晶粒和贫ce的主相晶粒;所述富ce主相晶粒中,ce的含量为1-15wt%;所述贫ce主相晶粒中,ce的含量为0-1wt%。

13.根据本发明的实施方案,所述晶界中rh的含量优选大于壳结构中rh的含量。

14.根据本发明的实施方案,所述壳结构中rl的含量大于等于核结构中rl的含量。

15.根据本发明的实施方案,rl选自pr、nd等轻稀土金属中的至少一种。

16.根据本发明的实施方案,所述永磁体具有如图1所示的结构,所述永磁体至少包括:晶界和复合主相晶粒,其中复合主相晶粒具有核壳结构,所述核结构包括富ce主相晶粒和贫ce的主相晶粒,且所述核结构外层有壳结构;所述壳结构中rl的含量大于等于核结构中rl的含量,所述晶界中rh的含量大于主相晶粒中rh的含量。

17.根据本发明的实施方案,所述r-t-b型相结构中,至少包括如下成分:

18.r,其重量百分比为28%≤r≤35%;r选自钕(nd)和铈(ce),和任选地包括或不包括钪(sc)、钇(y)、镧(la)、铈(ce)、镨(pr)、钐(sm)、铕(eu)、钆(gd)、铽(tb)、镝(dy)、钬(ho)、铒(er)、铥(tm)、镱(yb)和镥(lu)中的至少一种;

19.b,其重量百分比为0.8%≤b≤1.2%;

20.m,其重量百分比为0≤m≤5%;m选自铝(al)、钛(ti)、铜(cu)、镓(ga)、锆(zr)、铌(nb)中的至少一种;

21.余量为t;t选自铁(fe),和任选的包括或不包括钴(co)。

22.根据本发明的实施方案,所述永磁体通过将低ce主合金的粉末和高ce辅合金的粉末混合、压制成型、烧结处理后,并经复合扩散制备得到。

23.优选地,所述低ce主合金中,ce的含量为不大于1wt%,优选为0-1wt%。

24.优选地,所述高ce辅合金中,ce的含量为大于1wt%且不大于15wt%。

25.根据本发明的实施方案,所述永磁体的表面至芯部均具有上述晶界和复合主相晶粒的相结构。本发明中所述永磁体的芯部是指在距离磁体表面至少500μm 处的位置。

26.根据本发明的实施方案,所述晶界相中ce的含量不做具体限定。

27.本发明还提供上述永磁体的制备方法,所述制备方法包括将低ce主合金的粉末和高ce辅合金的粉末混合后压制成型、烧结处理得到坯体,坯体经复合扩散制备得到所述永磁体。

28.优选地,所述低ce主合金中,ce的含量为不大于1wt%,优选为0-1wt%,例如为

0.1wt%、0.2wt%、0.3wt%、0.4wt%、0.5wt%、0.6wt%、0.7wt%、0.8 wt%、0.9wt%、1wt%。

29.优选地,所述高ce辅合金中,ce的含量为大于1wt%且不大于15wt%,例如为1wt%、2wt%、3wt%、4wt%、5wt%、6wt%、7wt%、8wt%、9wt%、 10wt%、11wt%、12wt%、13wt%、14wt%、15wt%。

30.根据本发明的实施方案,所述低ce主合金的粉末和高ce辅合金的粉末可选用本领域已知的方法制备得到,例如将合金鳞片经过氢破碎、脱氢、磨粉制备得到。所述氢破碎、脱氢、磨粉可选用本领域已知的方法进行。

31.示例性地,将低ce主合金制备得到主合金鳞片,再将主合金鳞片经氢破碎、脱氢、磨粉制备低ce主合金的粉末。

32.示例性地,将高ce辅合金制备得到辅合金鳞片,再将辅合金鳞片经氢破碎、脱氢、磨粉制备高ce辅合金的粉末。

33.根据本发明的实施方案,所述低ce主合金的粉末和高ce辅合金的粉末的质量比为(1~50):1,例如为1:1、5:1、10:1、20:1。

34.根据本发明的实施方案,所述压制成型包括将低ce主合金的粉末和高ce辅合金的粉末混合后在磁场作用下压制成型得到生坯。

35.优选地,所述磁场可选用本领域已知的磁场,例如磁场强度为2t的磁场。

36.根据本发明的实施方案,所述压制成型可选用本领域已知的装置进行,例如在压机磨具腔体中进行。

37.根据本发明的实施方案,压制成型后,还可以经冷等静压处理,进一步提高坯体密度。

38.根据本发明的实施方案,所述烧结处理包括将所述生坯在真空气氛下升温至1000-1100℃热处理后得到坯体。

39.根据本发明的实施方案,所述复合扩散处理包括:将扩散材料布置在所述坯体表面,进行热处理。

40.根据本发明的实施方案,所述扩散材料可选用本领域已知的方法布置在所述坯体的表面,本发明不作具体的限定。

41.根据本发明的实施方案,将含有所述扩散材料的浆料均匀涂覆在所述坯体的表面。

42.根据本发明的实施方案,所述扩散材料包括rh和rl,和任选地加入或不加入m粉。

43.优选地,所述rh选自dy、tb、ho等重稀土金属中的至少一种。

44.优选地,所述rl选自pr、nd等轻稀土金属中的至少一种。

45.优选地,所述m粉选自ga和/或cu。

46.根据本发明的实施方案,所述扩散材料包括如下成分:rh含量为20-70wt%, rl含量为20-70wt%,m粉含量为0-10wt%。

47.优选地,所述扩散材料中,rh、rl和m粉的质量比为(1-10):(1-5):(0-2),例如为8:3:0、4:4:0、4:3.5:0.5。

48.根据本发明的实施方案,所述rh和rl分别由rh的粉末和rl的粉末提供。

49.优选地,所述rh的粉末选自rh的单金属、rh的合金、rh的氧化物、氟化物、氢化物、

氟氧化物中的至少一种。示例性地,所述rh的粉末选自dy的单金属、合金、氧化物、氟化物、氢化物、氟氧化物中的至少一种。示例性地,所述rh的粉末选自tb的单金属、合金、氧化物、氟化物、氢化物、氟氧化物中的至少一种。示例性地,所述rh的粉末选自ho的单金属、合金、氧化物、氟化物、氢化物、氟氧化物中的至少一种。

50.优选地,所述rl的粉末选自rl的单金属、rl的合金、rl的氧化物、rl的氟化物、rl的氢化物、rl的氟氧化物中的至少一种。示例性地,所述rl的粉末选自pr的单金属、合金、氧化物、氟化物、氢化物、氟氧化物中的至少一种。示例性地,所述rl的粉末选自nd的单金属、合金、氧化物、氟化物、氢化物、氟氧化物中的至少一种。

51.根据本发明的实施方案,所述扩散材料中还可以加入扩散助剂和/或溶剂,所述扩散助剂和溶剂选自本领域已知的材料,例如所述扩散助剂为4-已基间苯二酚,所述溶剂为乙醇。

52.优选地,本发明中对所述扩散助剂和/或溶剂的用量不做具体的限定,只要能实现上述扩散材料的扩散即可。

53.示例性地,所述扩散材料中,rh、扩散助剂和溶剂的质量为(1-5):(0-3):(0-3),例如为4:2:1。

54.本发明中,由于复合主相晶粒之间和单个复合主相晶粒内部均具有成分的明显差异,这种化学成分及分布的非均质性使磁体内部存在短程强交换作用和长程静磁耦合作用,有效提高磁体的反磁化畴核形核场,抑制反磁化畴形核,阻碍反磁化畴扩展,从而显著提升磁体的矫顽力。

55.而当采用ce或nd的单合金工艺和复合扩散工艺制备永磁体时、或采用nd和 ce的双合金工艺和rh扩散工艺制备永磁体时均不能达到相同性能水平,因为其各主相晶粒的成分基本相当,呈均质性,无法形成长程静磁耦合作用,故相同成分及工艺条件下,无法获得与本发明相当的hcj性能。

56.本发明还提供上述永磁体的应用,例如应用于电机中。

57.有益效果

58.1、本发明制备的永磁体内包括两种不同的复合主相晶粒,晶粒间的长程静磁耦合作用和单个复合主相晶粒内部的短程强交换作用,使得磁体具有高矫顽力磁性能。

59.2、本发明通过复合扩散处理,能够保证布置在磁体表面的重稀土元素扩散更深,扩散效果更好,使远离表面的磁体芯部(即距离表面500μm处)也存在上述复合相结构特征,从而使整个磁体的组织呈现分布均匀性,有效提高磁体的矫顽力和方形度,显著改善磁体的抵抗高温退磁的能力。

60.3、此外,本发明通过复合扩散源,有效的降低了晶界相熔点,增加了重稀土元素的扩散通道,提升了重稀土元素在磁体内的扩散距离,保证磁体内各微观区域均能形成复合主相晶粒,提高组织结构分布的均匀性,从而进一步提升磁体的hcj及方形度。

附图说明

61.图1为实施例1-1磁体表层的主相、晶界相特征示意图。

62.图2为实施例1-1磁体芯部(距离磁体表面50μm)扫描电镜背散射图。

63.图3为实施例1-1磁体芯部(距离磁体表面50μm)的截面上dy元素、pr元素的epma图

(a为dy元素分布图,b为pr元素分布图)。

64.图4是实施例1-1磁体芯部(距离磁体表面50μm)的截面上,穿过主相晶粒进行ce元素含量线性扫描的epma图。

65.图5为对比例1-1的磁体芯部(距离磁体表面50μm)的扫描电镜背散射图(a) 和芯部的截面上dy元素empa图(b)。

具体实施方式

66.下文将结合具体实施例对本发明的技术方案做更进一步的详细说明。应当理解,下列实施例仅为示例性地说明和解释本发明,而不应被解释为对本发明保护范围的限制。凡基于本发明上述内容所实现的技术均涵盖在本发明旨在保护的范围内。

67.除非另有说明,以下实施例中使用的原料和试剂均为市售商品,或者可以通过已知方法制备。

68.实施例1-1

69.r-fe-b永磁体的制备方法如下:

70.(1)制备合金鳞片:按照如表1所示的主相合金和辅相合金的成分,分别称取原材料,并采用如下方式制备得到主相合金鳞片和辅相合金鳞片:采用真空感应熔炼炉在ar气气氛保护下进行熔炼,将熔融的液体浇铸至转速32rpm的急冷辊上,液体浇铸温度为1400℃,制得平均厚度为0.25mm的主相合金鳞片和平均厚度为0.30mm的辅相合金鳞片。

71.(2)制备合金粉末:将主相合金鳞片和辅相合金鳞片分别经氢破碎、脱氢、气流磨制成平均粒径为3.0μm和2.8μm的主相合金粉末和辅相合金粉末。

72.将主相合金粉末、辅相合金粉末混合,在n2气气氛保护下混合,且两者的质量比为3:1并添加占比0.05wt%的防氧化润滑剂,搅拌混合均匀;

73.(3)压制成型:在n2气气氛保护下将混合粉末填入压型设备模具的模腔内,取向磁场场强3t取向成型压制,随后在等静压机中180mpa压力下等静压处理,得到压坯;

74.(4)烧结处理:将步骤(3)的压坯置于真空烧结炉内,以3℃/min升温速率升温至300-400℃,以5℃/min升温速率升温至670℃,在670℃保温70min,再以8℃/min升温速率升温至1040℃烧结处理5h,继续在900℃进行第一级时效处理4h,在530℃进行第二级时效处理3h,得到烧结坯体;

75.将上述坯体加工成尺寸为40*25mm薄片,其中取向方向的厚度为5mm;

76.(5)扩散处理:按照dy单金属、pr单金属、4-已基间苯二酚和乙醇的质量比为4:4:2:1混合配料。后经机械搅拌混合2h,得到含有dy和pr的扩散浆料;将上述扩散浆料均匀涂覆在步骤(4)得到的薄片表面,涂覆量为基材磁体质量的1%,在60℃下干燥5min,得到涂有dy和pr金属扩散源的薄片,随后先在 740℃条件下进行真空渗透4h,然后于930℃温度下继续进行真空渗透6h,后经 500℃温度下进行真空时效处理4.5h,得到dy和pr混合扩散处理后的r-fe-b 永磁体m1。

77.表1实施例1-1至1-4的原料表

[0078] prndcetbcoalticugazrb主相合金300110.50.20.10.40.21辅相合金1715010.200.3000.98

[0079]

实施例1-2

[0080]

本实施例的永磁体制备方法基本同实施例1-1,不同在于,将步骤(5)的扩散浆料中pr替换成nd。

[0081]

实施例1-3

[0082]

本实施例的永磁体制备方法基本同实施例1-1,不同在于,步骤(5)的扩散浆料中还包括cu,扩散浆料按照dy单金属、pr单金属、cu金属、4-已基间苯二酚和乙醇的质量比为4:3.5:0.5:2:1混合配料。

[0083]

对比例1-1

[0084]

本对比例的永磁体制备方法基本同实施例1-1,不同在于,步骤(5)的扩散浆料中不包括pr。

[0085]

将实施例1-1中的烧结坯体、实施例1-1至1-4制备得到的永磁体的磁性能测试结果如表2所示。

[0086]

表2实施例1-1至1-3和对比例1-1的磁性能

[0087] 扩散材料hcjbr方形度烧结坯体/12751.3530.985实施例1-1dy-pr17951.3340.971实施例1-2dy-nd18051.3370.973实施例1-3dy-pr-cu18101.3320.977对比例1-1dy16711.3410.951

[0088]

图1为实施例1-1的永磁体的表层的主相、晶界相特征示意图。

[0089]

图2为实施例1-1的永磁体的芯部(距离磁体表面500μm)的主相、晶界相特征示意图。

[0090]

图3为实施例1-1磁体芯部(距离磁体表面50μm)的截面上dy元素、pr元素的epma图(左图为dy元素分布图,右图为pr元素分布图)

[0091]

图4是实施例1-1磁体芯部(距离磁体表面50μm)的截面上,穿过主相晶粒进行ce元素含量线性扫描的epma图。

[0092]

从图1~图4可以看出,所述永磁体至少包括晶界和复合主相晶粒;所述晶界包括富rh相,所述富rh相呈团块状分布在复合主相晶粒之间的晶界内,优选在任意相邻的三个或三个以上的复合主相晶粒的交隅处,所述富rh相呈薄层带状沿晶界连续分布。

[0093]

由图2、图3可知,永磁体中的富rh相在扫描电镜背散射成像模式下为亮白色区域,分布在相邻主相颗粒之间或三个及以上主相颗粒的交界处,其rh含量大于主相晶粒中rh含量。

[0094]

由图2、图4可知,复合主相晶粒包括富ce的主相晶粒和贫ce的主相晶粒,其在扫描电镜背散射成像模式下为深灰色区域;所述富ce主相晶粒中,ce 的含量是:14.5wt%;所述贫ce主相晶粒中,ce的含量是:0.5wt%。

[0095]

由图2、图3可知,复合主相晶粒为的核壳结构;其中,壳结构在扫描电镜背散射成像模式下为浅灰色区域,其富集rl元素,壳结构中rl的含量大于等于核结构中rl的含量。

[0096]

此外,图3为实施例1-1磁体芯部(距离磁体表面50μm)的截面上dy元素分布图,图5为对比例1-1磁体芯部(距离磁体表面50μm)的截面上dy元素分布图。从图3和图5中可以看

出,实施例1-1和对比例1-1采用相同成分的烧结坯体进行复合扩散,从图3和4测量结果可知,扩散处理方式的改变并没有引起磁体内部沿着扩散方向dy含量的变化,但磁体内部的矫顽力却得到大幅度地提升。发明人认为,两种扩散方式得到的永磁体的矫顽力的差异的原因并不是由于浓度梯度引起的,而是在于微观结构不同。通过观察距磁体表面50μm 处的横截面可以看到,实施例1的样品中dy元素沿着晶界形成了更加连续的富集条纹,而对比例1的样品中dy元素并没有富集在晶界处,而是通过扩散取代过程,导致dy元素被置换到主相内部。这是因为当扩散材料中包含rl时,其较rh更易扩散至主相中,使主相形成核壳结构,其表面的壳结构中的rl含量较高,可以避免扩散材料中的rh被置换到主相结构中,因此dy元素可以沿着晶界扩散至永磁体的芯部。

[0097]

通过上述分析可知,本发明制备得到的永磁体的晶界相中rh元素可以扩散到磁体表层更深的芯部位置,说明采用本发明的复合扩散效果好。

[0098]

实施例2-1

[0099]

本实施例的永磁体制备方法基本同实施例1-1,不同在于,按照如表3所示的主相合金和辅相合金的成分,分别称取原材料。

[0100]

表3实施例2-1至2-3和对比例2-1的原料表

[0101] prndcetbcoalticugazrb主相合金301110.50.20.10.40.21辅相合金1715010.200.30.000.98

[0102]

实施例2-2

[0103]

本实施例的永磁体制备方法基本同实施例2-1,不同在于,将步骤(5)的扩散浆料中pr替换成nd。

[0104]

实施例2-3

[0105]

本实施例的永磁体制备方法基本同实施例2-1,不同在于,步骤(5)的扩散浆料中还包括cu,扩散浆料按照dy单金属、pr单金属、cu金属、4-已基间苯二酚和乙醇的质量比为4:3.5:0.5:2:1混合配料。

[0106]

对比例2-1

[0107]

本对比例的永磁体制备方法基本同实施例2-1,不同在于,步骤(5)的扩散浆料中不包括pr。

[0108]

将实施例2-1的烧结坯体、实施例2-1至2-4制备得到的永磁体的磁性能测试结果如表4所示。

[0109]

表4实施例2-1至2-3和对比例2-1的磁性能

[0110] 扩散材料hcjbr方形度烧结坯体/12151.3440.986实施例2-1dy-pr17201.3150.970实施例2-2dy-nd17301.3110.974实施例2-3dy-pr-cu17321.3130.978对比例2-1dy16281.3210.953

[0111]

由表3和4可知,当复合扩散材料包括rh和rl时,永磁体的hcj增幅明显。

[0112]

对比例3

[0113]

本对比例的永磁体制备方法基本同实施例1-1,不同在于,按照如表5所示的主相合金和辅相合金的成分,分别称取原材料。

[0114]

表5对比例3的原料表

[0115] prndcetbcoalticugazrb主相合金301.5110.50.20.10.40.21辅相合金1715010.200.30.000.98

[0116]

将对比例3制备得到的烧结坯体和永磁体的磁性能测试结果如表6所示。

[0117]

表6对比例3的磁性能

[0118] 扩散材料hcjbr方形度烧结坯体 12011.3390.985对比例1dy-pr15891.3120.947

[0119]

通过对比表2、表4、表6可知,当主相合金中ce在0-1%时,进行复合扩散,提升性能较为明显,而当主相合金不在该范围内时,烧结得到的坯体矫顽力提升有限。

[0120]

对比例4

[0121]

本对比例的永磁体制备方法基本同实施例1-1,不同在于,按照如表7所示的原材料称取制备合金,即不采用主相合金和辅相合金制备坯体。

[0122]

表7对比例4的原料表

[0123] prndcetbcoalticugazrb合金成分283.750.7510.430.150.150.30.151

[0124]

将对比例4制备得到的烧结坯体和永磁体的磁性能测试结果如表8所示。

[0125]

表8对比例4的磁性能

[0126] 扩散材料hcjbr方形度烧结坯体 10051.3380.988对比例4dy-pr12211.3130.941

[0127]

对比例4采用常规的方法制备含ce的永磁体,即在熔炼中直接添加ce的原料而不采用主相合金和辅相合金制备坯体。从表8可以看出,采用常规方法制备得到的烧结坯体即使采用本发明的复合扩散处理,永磁体的矫顽力提升有限。

[0128]

发明人发现,由于复合主相晶粒之间和单个复合主相晶粒内部均具有成分的明显差异,这种化学成分及分布的非均质性使磁体内部存在短程强交换作用和长程静磁耦合作用,有效提高磁体的反磁化畴核形核场,抑制反磁化畴形核,阻碍反磁化畴扩展,从而显著提升磁体的矫顽力。

[0129]

而当采用ce或nd的单合金工艺和复合扩散工艺制备永磁体时、或采用ce和 nd的双合金和rh扩散工艺制备永磁体时均不能达到相同性能水平,因为其各主相晶粒的成分基本相当,呈均质性,无法形成长程静磁耦合作用,故相同成分及工艺条件下,无法获得与本发明相当的hcj性能。

[0130]

以上对本发明示例性的实施方式进行了说明。但是,本技术的保护范围不拘囿于上述实施方式。本领域技术人员在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1