一种激励熔断器嵌套结构的制作方法

1.本发明涉及电力控制和电路保护领域,尤其是指用于电路保护用的激励熔断器嵌套结构。

背景技术:

2.激励熔断器作为一种快速切断电路的保护装置,已逐步扩大使用。激励熔断器一般包括壳体、在壳体内开设有空腔,在壳体空腔内设置有气体发生装置、活塞、导电体,导电体可与外部需保护的电路连接。气体发生装置接收激发信号,产生并释放高压气体,通过高压气体驱动活塞运动,通过活塞切断导电体从而断开电路。

3.一般壳体包括上壳体和下壳体,导电体穿设在上壳体和下壳体之间,气体发生装置、活塞设置在上壳体空腔中。

4.目前,壳体和活塞为塑料件,当气体发生装置点火爆炸瞬间产生大量高温高压气体,壳体在高压气体作用下,驱动活塞运动,但是在活塞未运动到位时,壳体可能会因为无法承受高压,产生开裂甚至炸裂的现象,导致高高压气体压力瞬间降低,致使活塞无法运动到位,无法切断电路,同时引起使用环境的安全问题。目前为了解决该问题,在壳体外部套设金属外壳,加强壳体强度。但是金属外壳具有导电性,在金属外壳与导电体之间存在绝缘安全风险,同时金属外壳的存在,加大了产品的重量,不符合产品减重轻化的要求。

技术实现要素:

5.本发明所要解决的技术问题是提供一种激励熔断器嵌套结构,通过在活塞与壳体之间套设衬套,防止壳体在高压气体作用下开裂甚至爆裂,提高产品的安全性能。

6.为解决上述技术问题,本发明提供的技术方案是一种激励熔断器嵌套结构,包括壳体、气体发生装置、活塞、导电体,其特征在于,在所述活塞与所述壳体之间设置有衬套,在所述活塞与气体发生装置之间形成密封空腔;所述活塞可相对所述衬套位移。

7.优选地,所述衬套为中空环状结构,所述衬套嵌套在所述壳体中。

8.优选地,所述衬套靠近气体发生装置一端向内收缩且端边外翻,在所述衬套外周形成一圈凹槽。

9.优选地,所述气体发生装置所在的壳体空腔与所述活塞所在的壳体空腔的连接处的壳体上开设有一圈嵌套凹槽,所述衬套向内收缩且端边外翻的一端嵌套在所述嵌套凹槽中;所述衬套上的凹槽位于所述嵌套凹槽中;所述衬套与所述壳体密封接触。

10.优选地,所述衬套与所述嵌套凹槽过盈配合,或在所述衬套的凹槽中设置密封件密封所述衬套与所述壳体接触面。

11.优选地,在所述衬套靠近所述导电体一端端面上开设有限定活塞装配位置的限位缺口。

12.优选地,所述活塞外周开设有至少一圈沟槽,在所述沟槽中设置有用于密封活塞与壳体接触面的密封件。

13.优选地,在所述气体发生装置释放高压气体一端所在的壳体空腔内壁处设置有若干筋条。

14.优选地,沿着所述壳体空腔内壁圆周方向间隔设置有一圈筋条结构。

15.优选地,所述活塞的冲击端包括至少一个冲击头结构,所述冲击头结构的端面呈倒凹形结构,与导电体预断口接触的活塞的冲击端处形状与导电体预断口形状相匹配。

16.本发明的激励熔断器嵌套结构,通过在活塞外部设置衬套,将气体发生装置产生的高压气体的压力分散至活塞及衬套,通过衬套起到缓冲高压气体冲击力作用,保护壳体。在壳体上开设嵌套凹槽,衬套一端内缩且端边外翻的衬套结构,可以确保在衬套装配时,保证嵌套一端的气体排出及嵌套密封。通过在气体发生装置外周的壳体空腔内设置筋条,可以缓冲高压气体冲击力,防止壳体开裂。在活塞上设置多道沟槽和密封件,利于保证产品气密性和爆炸过程中的高低压之间泄漏电流。

附图说明

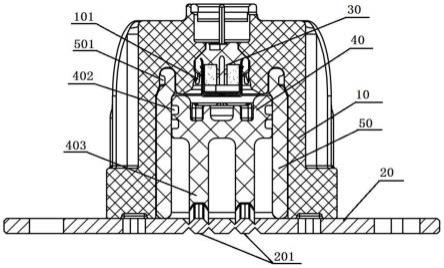

17.图1是衬套与壳体结构位置关系示意图。

18.图2是上壳体纵剖结构示意图。

19.图3是衬套与活塞位置关系示意图。

20.图4是衬套纵剖结构示意图。

21.图5是活塞纵剖结构示意图。

22.其中,上壳体10、筋条101、嵌套凹槽102、导电体20、预断口201、气体发生装置30、活塞40、限位凸块401、沟槽402、冲击头结构403、衬套50、凹槽501、限位缺口502。

具体实施方式

23.具体实施方式中涉及的上下左右前后等方位词仅为方便理解,不构成对位置及结构的限定。

24.针对上述技术方案,现举较佳实施例并结合图示进行具体说明。下述的壳体、活塞、衬套材质均为绝缘材质。

25.参看图1和图2,激励熔断器嵌套结构,包括上壳体10,在本实施例中,壳体由上下壳体构成,在附图中,省略了下壳体。上壳体10与下壳体之间穿设有导电体20,导电体20上设置有预断口201。上壳体10开设有上下两端贯通的空腔。气体发生装置30设置上壳体10的空腔上部,其接收信号一端可接收激励信号,通过激励信号触发气体发生装置30点火动作,释放高压气体。

26.在气体发生装置30释放高压气体一端的上壳体10的空腔内壁上,间隔设置有若干筋条101,筋条101为凸棱结构。根据需要,沿上壳体10的空腔内壁的径向方向,间隔设置一圈筋条101。筋条101位于气体发生装置30与上壳体10的空腔内壁间,缓冲气体发生装置释放高压气体时,对上壳体造成的冲击力。气体发生装置30与筋条101可以是过盈配合,也可以通过胶粘等方式将气体发生装置30固定设置在筋条101上。

27.气体发生装置30与导电体20之间的上壳体10的空腔部分内设置有活塞40。活塞40所在的空腔与气体发生装置30所在空腔连接处的上壳体上,沿着空腔的圆周方向,开设有一圈环状结构的嵌套凹槽102,嵌套凹槽102的开口朝向导电体。在嵌套凹槽102与上壳体10

的空腔之间形成对活塞40进行装配位置限定的限位凸棱103。

28.环状结构的衬套50的一端嵌套在嵌套凹槽102内,使衬套位于活塞40与上壳体10的空腔内壁之间。嵌套凹槽102对衬套50进行定位,限位凸棱103对装配在衬套中的活塞40进行装配位置的限定。

29.衬套50,参看图3和图4,为中空环状结构,其位于嵌套凹槽中一端向中心收缩且端边外翻,在位于嵌套凹槽中的一端的外周形成一圈凹槽501。衬套50的结构类似酒瓶状结构。衬套50嵌套进上壳体10的嵌套凹槽中时,其设置有凹槽501的内缩一端先进入嵌套凹槽中,将其中的气体排出,当装配到位时,衬套的内缩过渡处则抵靠在嵌套凹槽的开口端封闭嵌套凹槽开口。衬套与嵌套凹槽可以过盈配合实现与上壳体间的密封,也可以在凹槽501中设置密封件实现与上壳体间密封。装配好后的衬套50与上壳体10的空腔内壁贴合,其向中心收缩处与上壳体10的限位凸棱共同作用形成了对活塞40的装配位置限定。

30.在衬套50的靠近导电体20的一端端面上,开设有限位缺口502。在活塞40相对于限位缺口502处设置有限位凸块401,当活塞40装配在衬套50中时,限位凸块401卡设在限位缺口502处,当下壳体装配好后,通过下壳体与限位缺口502结合实现了限位凸块401的限定,活塞40的初始位置限定通过衬套50的向中心收缩处与上壳体10的限位凸棱的结合、衬套50的限位缺口502与活塞40的限位凸块401及下壳体结合下共同作用实现。

31.在活塞40的靠近气体发生装置一端外周开设有至少一圈沟槽402,参看图5,在本实施例中,设置有两圈沟槽402。在沟槽402中设置密封件用于密封活塞40与衬套50的接触面,使气体发生装置30与活塞40之间形成密封空间,以保证气体发生装置释放的高压气体推动活塞克服限位结构位移切断导电体。多个沟槽特征及在沟槽内设置密封件有利于保证产品气密性和爆炸过程中的高低压之间泄漏电流。

32.活塞40,靠近气体发生装置30一端端面设置为凹槽结构,冲击端设置有对应导电体上的预断口的冲击头结构403。冲击头结构403冲击端面呈倒凹形结构,当冲击头结构403切断导电体时,导电体容置在倒凹形结构的凹口中,可以保证在导电体断开后,其端口部可以容置在冲击头结构403的凹口中,随着活塞一起位移。冲击头结构403切断导电体的凹口部位形状与导电体预断口形状相匹配。活塞40上的限位凸块401设置在冲击头结构403的外侧。

33.本发明的激励熔断器嵌套结构,设置衬套,缓冲高压气体及活塞位移对壳体造成的冲击力,通过衬套保护壳体的结构完整性,避免了壳体开裂等可能的不良现象的发生。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1