超大容量工程化电池储能系统及其控制方法与流程

1.本发明属于储能技术领域,更具体属于电化学储能技术领域,特别是指一种超大容量工程化电池储能系统及其控制方法。

背景技术:

2.当前,电化学储能主要采用小型锂离子电池矩阵组合技术,形成1-2mwh储能容量的储能模块,再视需要进一步组合,电池管理系统仅监测电池模块温度、电流、电压等信息,作为判断电池是否存在热失衡风险的依据,在发现电池模块异常的情况下报警或将整个电池模块停运。该方案存在以下缺点:

3.(1)锂离子电池原材料稀缺。金属锂、镍、钴等资源储量不足,现有开采量已无法满足新能源汽车动力电池及移动式储能电池等高能量密度要求行业的高速发展,含锂原材料价格更是飙涨5倍以上,导致电化学储能工程的成本高企,因此依靠锂离子电池从供应和成本上,均无法满足2025年全球电化学储能预计累计装机容量64.3gw/179gwh的巨大发展需求。

4.(2)电池安全问题。锂离子电池在过充过放、过热、机械碰撞等内外部因素的作用下,容易引起电池隔膜崩溃、内部短路等现象,从而导致电池热失控,这是锂离子电池发生安全问题的本质原因。由于锂离子电池单体容量较小,加上制造过程中的一致性难题,工程应用中大多采用多电池的串并联矩阵结构,异常情况下虽可切断整个电池组串联回路,但异常点并联电池间环流却可能因故障电池热失控进一步加剧,形成恶性循环。此外,锂离子电池目前采用的电解液有机溶剂大多属于易燃或可燃液体,这又增加了其发生火灾的隐患。就目前传统的安全消防措施而言,并不能有效抑制锂离子电池的热失控,从而导致初期火灾迅速蔓延,进而演变为大规模火灾。近3年内,全球范围内的锂离子电池储能项目发生爆炸和火灾的大型事故多达26起。但目前尚没有完善的预防及消防策略。

技术实现要素:

5.有鉴于此,本发明实施例提供一种成本低、安全性高的超大容量工程化电池储能系统及其控制方法。

6.一方面,提供一种超大容量工程化电池储能系统,包括至少一个电池组,所述电池组包括串联连接的若干单体电池,所述单体电池为铅酸电池、铁镍电池或锰锌电池,所述单体电池包括池体和密封盖设在所述池体上的顶盖,其中:

7.所述池体内设有电解质,所述池体的侧面设有液位观察窗;

8.所述顶盖的下方插拔安装有电极和隔板,所述电极采用可重整激活循环利用的材料,所述顶盖上设有接线柱和单向隔离安全阀,当所述池体内气体压力超过预设阈值时,所述单向隔离安全阀自动打开;

9.所述单体电池还包括易燃气体收集排放装置,所述易燃气体收集排放装置包括设置在所述顶盖上方的气室,所述气室的入口通过管路连接所述单向隔离安全阀,所述气室

上设有排气接口;

10.所述单体电池还包括低压安全气体注入装置,所述低压安全气体注入装置的出口分别连通所述池体和气室,所述池体内和气室内均设有气体浓度传感器,当所述气体浓度传感器检测到所述池体内/气室内的易燃气体浓度超过预设阈值时,所述低压安全气体注入装置向所述池体内/气室内注入低压安全气体以排出所述池体内/气室内的易燃气体;

11.所述电池组的输出端处设置有控制开关。

12.进一步的,每个电池组均设有电池管理系统bms,每个单体电池上均串联有电动单刀双掷开关,所述电动单刀双掷开关的控制端连接至所述bms,所述电动单刀双掷开关的动端用于连接另一单体电池,不动端的一个接点连接当前单体电池的一个连接端,不动端的另一个接点通过导线连接当前单体电池的另一个连接端。

13.进一步的,所述池体采用现场焊接成型;

14.和/或,所述池体的底部预埋排液管,所述排液管上设有阀门;

15.和/或,所述池体的顶端预埋壳体紧固件。

16.进一步的,所述池体的表面涂覆防腐绝缘隔温材料;

17.和/或,所述池体的内壁上设有塑性材料;

18.和/或,所述池体的顶部密封面处设有密封圈安装槽。

19.进一步的,所述顶盖上设有起吊点、电极与接线柱安装孔、以及排气注液孔。

20.进一步的,所述电极包括导电骨架和设置在所述导电骨架表面的活性材料层;

21.和/或,所述隔板包括分隔框架、设置在所述分隔框架上的隔膜、以及设置在所述隔膜上的保护层。

22.进一步的,所述单体电池上设有电池容量监测装置;

23.和/或,所述单体电池上设有电流测量表计、电压测量表计、温度测量表计和电解液液位测量表计。

24.另一方面,提供上述的超大容量工程化电池储能系统的控制方法,每个单体电池均设有安全监测与容量分析装置smcad,所述smcad对单体电池的控制方法包括:

25.步骤10:设定单体电池初始容量;

26.步骤11:修正单体电池可充放电容量;

27.步骤12:进行单体电池开关操作;

28.步骤13:判断单体电池开关状态,如果为关,则转至步骤11,如果为开,则执行下一步骤;

29.步骤14:更新单体电池可充放电容量;

30.每个电池组上均设有电池管理系统bms,所述bms对电池组的控制方法包括:

31.步骤20:根据所述smcad修正后的单体电池可充放电容量,选择需要工作的单体电池;

32.步骤21:配置电池组中单体电池的开关状态;

33.步骤22:检查电池组中单体电池的开关状态,如果出现错误,则转至步骤21,如果正确,则执行下一步骤;

34.步骤23:启动电池组开关及电池组输出端所连接的整流/逆变器;

35.步骤24:记录电池组充放电量。

36.进一步的,所述步骤12进一步为:根据所述bms配置的电池组中单体电池的开关状态,进行单体电池开关操作;

37.所述步骤14进一步为:根据所述bms记录的电池组充放电量,更新单体电池可充放电容量。

38.进一步的,所述smcad对单体电池的控制方法还包括:

39.步骤15:向所述bms发出单体电池异常/调度申请;

40.所述bms对电池组的控制方法还包括:

41.步骤25:根据所述smcad发出的单体电池异常/调度申请,停用电池组开关及电池组输出端所连接的整流/逆变器。

42.本发明实施例将循环次数低、容易出现电极形变、电极钝化等问题,但供应链成熟、材料来源广泛、加工工艺简单的储能电池(如铅酸电池、铁镍电池、锰锌电池等)的单体电池解构为壳体、电极、隔板、电解质、控制模块、安全模块等结构,采用部件出厂、现场组装、现场维护等方式,结合单体电池智能调度控制策略,形成电池容量大、电极材料供应充足、循环利用率高、运行维护安全、综合成本低的工程化储能电池解决方案。本发明实施例的超大容量工程化电池储能系统成本低、安全性高。

附图说明

43.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

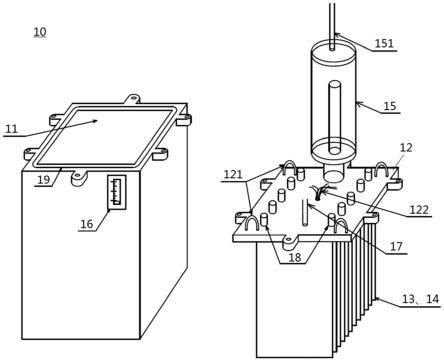

44.图1为本发明的超大容量工程化电池储能系统中单体电池的分解结构示意图;

45.图2为本发明的超大容量工程化电池储能系统的电路连接示意图;

46.图3为本发明的超大容量工程化电池储能系统的控制方法的流程示意图。

具体实施方式

47.下面结合附图对本发明实施例进行详细描述。

48.应当明确,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

49.一方面,本发明实施例提供一种超大容量工程化电池储能系统,如图1-2所示,包括至少一个电池组1,电池组1包括串联连接的若干单体电池10,单体电池10为铅酸电池、铁镍电池或锰锌电池等电池,单体电池10包括池体11和密封盖设在池体11上的顶盖12,其中:

50.池体11内设有电解质(电解液);

51.顶盖12的下方插拔安装有电极13和隔板14,顶盖12上设有接线柱18和单向隔离安全阀(未示出),当池体11内气体压力超过预设阈值时,单向隔离安全阀自动打开;

52.单体电池10还包括易燃气体收集排放装置,易燃气体收集排放装置包括设置在顶盖12上方的气室15,气室15的入口通过管路连接单向隔离安全阀,气室15上设有排气接口151;

53.单体电池10还包括低压安全气体注入装置(未示出),低压安全气体注入装置的出口分别连通池体11和气室15,池体11内和气室15内均设有气体浓度传感器(未示出),当气体浓度传感器检测到池体11内/气室15内的易燃气体浓度超过预设阈值(该预设阈值显然不同于前述的预设阈值)时,低压安全气体注入装置向池体11内/气室15内注入低压安全气体以排出池体11内/气室15内的易燃气体。

54.本文所称的超大容量指单一电池10小时放电容量超过10000ah。

55.本发明实施例的超大容量工程化电池储能系统,具有以下有益效果:

56.1)材料来源丰富:本发明采用铅酸电池、铁镍电池、锰锌电池等电池技术提出超大容量工程化解决方案,电极和电解液原材料丰富。本发明结构设计通过现场拆装电极维护的方式,将长期使用导致亏电的电池现场拆解,可使用强电脉冲、高压定型等修复法对缺陷电极进行重整激活,实现活性材料循环利用,提高电极使用寿命,进一步降低电池全寿命综合成本。

57.2)安全性大幅提高:本发明设置易燃气体收集排放装置和低压安全气体注入装置。当电池内部易燃气体压力较高时,设置在顶盖上的排气侧的单向隔离安全阀自动打开,易燃气体排入易燃气体收集排放装置的气室,再经由管道收集后处理排放;定期或在日常运行过程中监测到电池和气室内可燃气体浓度超过安全阈值时,将使用低压安全气体(如氮气、二氧化碳等)置换电池和气室的危险气体,以避免自燃风险。

58.综上,本发明实施例将循环次数低、容易出现电极形变、电极钝化等问题,但供应链成熟、材料来源广泛、加工工艺简单的储能电池(如铅酸电池、铁镍电池、锰锌电池等)的单体电池解构为壳体、电极、隔板、电解质、控制模块、安全模块等结构,采用部件出厂、现场组装、现场维护等方式,结合单体电池智能调度控制策略,形成电池容量大、电极材料供应充足、循环利用率高、运行维护安全、综合成本低的工程化储能电池解决方案。本发明实施例的超大容量工程化电池储能系统成本低、安全性高。

59.如图2所示,本发明实施例中,每个电池组1均设有电池管理系统(battery management system,bms),每个单体电池10(图中为xb01、xb02

……

xbn)上均串联有电动单刀双掷开关(图中为qs01、qs02

……

qsn),电动单刀双掷开关的控制端连接至bms,电动单刀双掷开关的动端用于连接另一单体电池,不动端的一个接点连接当前单体电池的一个连接端,不动端的另一个接点通过导线连接当前单体电池的另一个连接端,从而通过切换电动单刀双掷开关可选择使用或不使用当前单体电池10。图2中,a、b、c为储能系统整流/逆变器的交流侧。

60.所有单体电池10均设置电动单刀双掷开关qs,实现对任意电池单元充放电过程中投运放电与停用充电的模式切换。电动单刀双掷开关最大工作电流应满足电池组最大工作电流的需要,电动单刀双掷开关可选择无工作电流开断能力的隔离刀闸,以降低系统成本。

61.这样,本发明实施例各单体电池10间采用串联,有效避免电池间环流的风险,隐患消除简单,对系统长期可靠性影响最小,成本低;单体电池10性能可利用到极致。本发明实施例加强了电池容量监测,可随时暂停异常单体电池运行,而不影响储能单元(电池组)的整体运行,同时可通过设置更严苛的系统安全整定参数,提高安全性。

62.单体电池的壳体

63.本发明实施例中,单体电池10的壳体包括(大尺寸)池体11和顶盖12两大部分。为

了便于理解,如无特殊说明,本文仅以超大容量铅酸电池为例进行方案展示,其他类型电池亦可按此思路推进大容量规模化应用。

64.为满足工程化电池容量大和现场人工维护的空间要求,池体11可以采用现场焊接成型,底部预埋排液管与阀门,顶端预埋壳体紧固件;一侧安装液位观察窗16,所有表面涂覆防腐绝缘隔温材料,必要时可在内壁上安装一层塑性材料,顶部密封面预留密封圈安装槽,以用于安装密封圈19。为了降低成本,规模化应用时,可采用多池体组合设计制造方案。

65.单体电池10的顶盖12主要用于固定电极13、电池液密封、安装易燃气体安全隔离/置换装置等功能。顶盖12可以采用足够机械强度的金属/非金属材料制造,预设便于拆装的起吊点121,并预留电极与接线柱安装孔、排气注液孔等。顶盖12在电极13、隔板14、接线柱18完成装配后再进行安装。在顶盖12一端可安装易燃气体收集排放装置的气室15,在顶盖12另一端可安装置换气体接口17(即低压安全气体注入装置的出口连接处,亦可用作为电解液补充接口),达到控制电池内部压力,排出充放电过程中产生的气体,隔离外部空气的作用。同时,气室安装孔可以作为首次安装时电解液的注入口,并可考虑气室下端设置电解液补充阀,用于维护和调整阶段液位。图1中,122为测温线束接口。

66.不同于现有电池封装出厂的形式,本发明实施例将电池壳体拆分为池体11和顶盖12部分,池体11可以为一体式池体、可拆装式池体、组合结构池体等形式,从而提高了电池部件维护的便利性。

67.单体电池的电极

68.单体电池10的电极(极板)13材料主要包括导电骨架和活性材料层(pb、pbo2等)。考虑到电极13自重等因素,导电骨架结构应相对稳定,可通过加粗、加厚以提高机械强度,同时可提高电池导电性能。导电骨架与接线柱18应一体成型,并有便于密封安装的设计。单体电池10的活性材料层可适当加厚,活性材料中可掺入有利于增强导电(炭黑等)和活性层结构稳定的材料(锑、锡等),为了提高电池容量,必要时可根据储能电池特性曲线适当牺牲快速充放电性能。电极13采用插拔式安装结构与顶盖12装配好后一同吊装,易于整体维修更换。满足在电极13因充放电导致出现膨胀、收缩、枝晶、钝化等问题的情况下,将受损电极进行替换后进行专用机械维修,电极13采用可重整激活循环利用的材料,使用强电脉冲、高压定型等修复法对缺陷电极进行重整激活,达到循环使用的目的。

69.单体电池的隔板

70.单体电池10的隔板14的主要作用是防止电池正、负极短路。隔板14采用可循环使用的材料,隔板14的设计可包括分隔框架、隔膜、保护层等多种插拔式方便装配的方案,以避免更换过程中损坏隔板14材料,亦可延长单体电池10的维护和寿命周期。

71.单体电池的电解质

72.电解质主要作用是充、放电过程中,作为正、负电极产生离子的运输载体,形成电子传输的通道。考虑到电池运行过程中电解质的潜在损失,单体超大容量工程化电池预设电解质添加剂补充措施,以确保电解质在电导率等指标上时刻满足运行需要。

73.单体电池的安全方案

74.各单体电池10上设置电池容量监测装置,通过采集单体电池10充放电容量和极限容量,对充放电异常的单体电池及时暂时停运,避免影响电池组整体运行。同时可将系统安全整定参数设置更严苛,提高电池组安全性。

75.单体电池10可同时安装电流测量表计、电压测量表计、温度测量表计和电解液液位测量表计,当出现电流、电压、温度接近安全阈值,报警;当出现电流、电压、温度超出安全阈值,启动单体电池10隔离停用程序。

76.单体电池10顶盖12设置单向隔离安全阀,当电池内部气体压力较高时,单向隔离安全阀自动打开,多余气体排入易燃气体收集排放装置的气室15,再经由管道收集后处理排放。同时采取气体浓度传感器自动监测和定期人工检查的方式,监测单体电池10内及气室15内易燃气体浓度,一旦超过安全阈值,将注入低压安全气体(如氮气、二氧化碳等)排出单体电池10和气室15内的易燃气体,以避免自燃风险。

77.各单体电池10间采用串联回路,无电池间形成环流的风险。

78.综上,本发明实施例的超大容量工程化电池储能系统,通过对常规电池进行部件重构,放弃工厂成品化思路,采用原材料和部件现场加工安装的模式,形成便于更新、维护的超大容量电池。单体电池的壳体内部空间满足工程维护要求,且电池部件可现场拆装。此方案将开启循环次数低、电极结构不稳定,但电极加工工艺简单的传统储能电池(如铅酸电池、铁镍电池、锰锌电池等)的重生之路,并减少规模化储能系统对金属锂等稀缺原材料的依赖,降低规模化储能系统综合成本。

79.另一方面,本发明实施例提供一种上述超大容量工程化电池储能系统的控制方法,如图3所示,每个单体电池10均设有安全监测与容量分析装置(safety monitoring and capacity analysis device,smcad),smcad对单体电池10的控制方法包括:

80.步骤10:设定单体电池初始容量;

81.步骤11:修正单体电池可充放电容量;

82.可预先收集初始电池容量和前次充放电极限容量;收集电池工作电流、工作电压、温度状态、电池单元开关状态等基本信息。根据智能算法计算电池单元可充、放电容量,通过特定规则的闭环总线传输系统将信息传输给电池组bms用于控制决策。

83.步骤12:进行单体电池开关操作;

84.步骤13:判断单体电池开关状态,如果为关,则转至步骤11,如果为开,则执行下一步骤;

85.步骤14:更新单体电池可充放电容量;

86.为了提高综合利用率,smcad可根据配置的计算能力,负责单个单体电池或相邻多个单体电池的容量管理。

87.同时,每个电池组1上均设有电池管理系统bms,bms对电池组1的控制方法包括:

88.步骤20:根据所述smcad修正后的单体电池可充放电容量,选择需要工作的单体电池;

89.步骤21:配置电池组中单体电池的开关状态;

90.步骤22:检查电池组中单体电池的开关状态,如果出现错误,则转至步骤21,如果正确,则执行下一步骤;

91.步骤23:启动电池组开关qf及电池组输出端所连接的整流/逆变器2;

92.步骤24:记录电池组充放电量。

93.优选的,所述步骤12进一步为:根据所述bms配置的电池组中单体电池的开关状态,进行单体电池开关操作;

94.所述步骤14进一步为:根据所述bms记录的电池组充放电量,更新单体电池可充放电容量。

95.优选的,所述smcad对单体电池的控制方法还可以包括:

96.步骤15:向所述bms发出单体电池异常/调度申请;

97.所述bms对电池组的控制方法还可以包括:

98.步骤25:根据所述smcad发出的单体电池异常/调度申请,停用电池组开关及电池组输出端所连接的整流/逆变器。

99.这样,通过智能调度,在保障电池安全的前提下,可提高电池组容量10%左右。提高储能容量的同时,提升了电池组安全性能。

100.本发明实施例的超大容量工程化电池储能系统由多个电池组(储能单元)组成,各电池组1由单体电池10组成,电池组1内由独立的bms管理独立运行,加强了电池监测,可对单体异常电池进行暂时停运安排,不影响电池组整体运行,可将安全整定参数设置更严苛,提高安全性。同时由储能系统(energy management system,ems)对bms进行协调控制,实现电池组1之间的相互备用。并且,每一单体电池10安装smcad,负责收集信息并进行逻辑计算。

101.电池组bms根据本组各单体电池工作状态、充放电剩余容量等信息,进行系统优化计算,停用剩余容量低者,调整各单体电池开关qs配置,实现充、放电容量平衡和平抑储能单元出力波动的效果。同时,为了确保储能系统应急能力,在电池组充、放电切换过程中或其他紧急状态下,将瞬时禁用电池开关自动调整功能。考虑到各单体电池开关无切断负荷能力,开关配置应在本电池组停用时间窗口进行。该时间窗口由各组bms、pcs(power conversion system,储能变流器)与ems协调确定,以确保整个储能系统可行性。各单体电池开关配置完成后,bms启用电池组时应设置逻辑核查,以确保电池组接入电池数量合适,以确保电池组安全,可在电池组一端(输出端处)设置控制开关qf,通过电池开关配置后电池组总电压逻辑检查确保电池开关配置无安全隐患。

102.本发明实施例采用超大容量工程化电池储能系统与智能调度控制方法相互配合,充分发挥两者的优势,形成系统化方案,解决储能电池规模化发展瓶颈问题。离开单体电池智能调度控制方法的超大容量工程化电池储能系统将可能因电池结构稳定性差限制电池组性能而无法生存;离开超大容量工程化电池储能系统的单体电池智能调度控制方法也会因控制成本过高而没有应用前景。

103.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1