一种浸没液冷式固态电容器及其制造方法与流程

1.本技术涉及电容器技术领域,更具体地,涉及一种浸没液冷式固态电容器及其制造方法。

背景技术:

2.液冷是指使用液体取代空气作为冷媒,为发热部件进行散热的技术。液冷服务器则是指将液体注入服务器,通过冷热交换为服务器散热。行业将液冷分为直接冷却和间接冷却。目前直接冷却以浸没式液冷技术为主,其又可分为相变和非相变;间接液冷以冷板式液冷技术为主。

3.伴随着中科曙光、华为、浪潮、联想和阿里等在液冷领域的探索,中国液冷技术发展迅速。2019年,我国液冷数据中心技术主要以冷板式为主,占比超过80%,浸没式占比不足20%。浸没式液冷是数据中心的跃迁式技术创新,具有高能效、高密度、高可用和高可靠等特性。浸没式液冷突破技术瓶颈,可以使单机柜功率密度提升3倍以上。未来浸没式液冷的市场占比将逐步提升,到2025年占比将超过40%。

4.根据赛迪顾问的数据,以液冷数据中心对传统市场进行替换作为市场规模测算基础,结合华为、阿里巴巴和中科曙光对液冷数据中心的替换率调查,保守测算出2019年中国液冷数据中心的市场规模为261亿元,乐观估计为351亿元,2025年我国液冷数据中心的市场规模将破1200亿元。对专用的固态电容器的需求极大。

5.浸没式液冷技术对可靠度提升有帮助,但同时也对电子元器件,包括铝电解电容器在内,提出了新的要求。国内外目前专用于浸没液冷式电源的固态电容器产品,比较少见,尚处于起步阶段。浸没式液冷,由于电容器需要长时间浸没在冷却液中,对其封装的密闭性、与冷却液的兼容性(铝壳、胶塞、导针对冷却液的耐腐蚀性)提出了更严格的要求,普通的固态电容器产品就满足不了这个要求。亟需开发浸没液冷式电源专用固态电容器产品。

技术实现要素:

6.本技术实施例所要解决的技术问题是,提供一种浸没液冷式固态电容器及其制造方法。

7.为了解决上述技术问题,本技术采用了如下所述的技术方案:

8.一种浸没液冷式固态电容器的制造方法,所述方法包括如下步骤:

9.制作电容器素子:将阳极箔、阴极箔之间介入电解纸卷绕成电容器素子,所述阳极箔和阴极箔上分别连接有导针;

10.化成修复处理;

11.含浸处理和聚合形成固体电解质层;

12.组立束腰得到固态电容器;其中所述组立时用的胶塞为通过压缩成型工艺的丁基胶胶塞;

13.所述固态电容器应用在浸没液冷式电源中。

14.本发明的发明人基于大量实验结果,基于分析发现,现有电容器制造方法制得的固态电容器只能满足在普通环境内使用,长时间浸泡在溶液中使用时,溶液环境中的冷却液通过胶塞、导针、铝壳间的缝隙进入到固态电容器内部,不仅破坏了固态电容器的密封性能,而且对电容器内部部件具有腐蚀性,使得产品特性及寿命难以保证。

15.根据本发明提供的固态电容器的制造方法,通过结构设计与选材搭配能提升了产品防腐性以及密封性,不仅降低了产品耐湿负荷寿命试验容衰大的问题,还有同时也降低了高温纹波负荷试验的容衰失效模式,在降低了可靠性试验容衰等于变相的提高了产品的寿命。并且有效地解决现有技术固态电容器产品无法在溶液中使用的问题。

16.在本发明中可选地,所述导针材质为纯铜。

17.在本发明中可选地,在所述组立之前还包括在所述电容器素子外涂覆固化剂的步骤。或者,在所述组立之前还包括往电容器外壳内注入固化剂的步骤。

18.在本发明中可选地,所述固化剂为由10~20%xp-2240a和80~90%xp-2240b混合而成。

19.在本发明中可选地,所述聚合具体为先在100~110℃下聚合15~25min,接着145~155℃下聚合90~120min,最后在160~180℃下聚合8~12min。

20.在本发明中可选地,在束腰时,束腰槽的宽度被设置为1.25~2.5mm,束腰槽的内径被设置为5.2~11.05mm。

21.在本发明中可选地,所述含浸为采用常压、真空、加压多种压力环境循环含浸的工艺。

22.在本发明中可选地,所述阳极箔为高耐压低比容的阳极箔。

23.一种浸没液冷式固态电容器,其通过如任一上述的制造方法制得。

24.与现有技术相比,本技术实施例主要有以下有益效果:

25.由本发明制造方法制得的固态电容器可长时间使用在溶液中,应用于浸没液冷式电源中,可解决冷却液通过胶粒、导针、铝壳间的缝隙进入到电容器内部的问题,而且在保证产品制程良率、特性及寿命的情况下保证产品的耐腐蚀性以及密封性。

具体实施方式

26.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术技术领域的技术人员通常理解的含义相同;本文中在申请的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本技术;本技术的说明书和权利要求书中的术语“包括”和“具有”以及它们的任何变形,意图在于覆盖不排他的包含。本技术的说明书和权利要求书中的术语“第一”、“第二”等是用于区别不同对象,而不是用于描述特定顺序。

27.在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

28.现有电容器制造方法制得的固态电容器只能满足在普通环境内使用,长时间浸泡在溶液中使用时,溶液环境中的冷却液通过胶塞、导针、铝壳间的缝隙进入到固态电容器内

部,不仅破坏了固态电容器的密封性能,而且对电容器内部部件具有腐蚀性,使得产品特性及寿命难以保证。

29.为了解决上述技术问题,本发明实施例提出了一种浸没液冷式固态电容器的制造方法,所述方法包括如下步骤:

30.制作电容器素子:将阳极箔、阴极箔之间介入电解纸卷绕成电容器素子,所述阳极箔和阴极箔上分别连接有导针;

31.化成修复处理;

32.含浸处理和聚合形成固体电解质层;

33.组立束腰得到固态电容器;其中所述组立时用的胶塞为通过压缩成型工艺的丁基胶胶塞;

34.所述固态电容器应用在浸没液冷式电源中。

35.现有技术中,胶塞一般是选用注塑成型的胶塞,但其硬度不高,密封性不强,电容器长时间浸没在溶液中,溶液容易从胶塞渗透进入到固态电容器内部。而本发明人选用压缩成型工艺的丁基胶材质胶塞,不仅耐高温,硬度好,密封性更佳,能够保证长时间浸没在溶液中不渗透。

36.在本发明中可选地,所述导针材质为纯铜。

37.导针露在产品外面部分长时间浸泡在溶液中,容易产生腐蚀,导针采用纯铜导针,避免普通导针发生的电化学反应,铜与铁同时存在时,铁的金属活性好,在有电子的情况下,易被腐蚀。

38.在本发明中可选地,在所述组立之前还包括在所述电容器素子外涂覆固化剂的步骤。优选地,所述固化剂为由10~20%xp-2240a和80~90%xp-2240b混合而成。

39.在将所述电容器素子组立入电容器外壳内之前,在所述电容器外壳里面注入固化剂或者在电容器素子外涂覆固化剂,如此,组立后把所述电容器素子固定住不移位,这样使得产品的抗振动性更好。

40.在本发明中可选地,所述含浸为采用常压、真空、加压多种压力环境循环含浸的工艺。所述聚合具体为先在100~110℃下聚合15~25min,接着145~155℃下聚合90~120min,最后在160~180℃下聚合8~12min。

41.含浸采用常压、真空、加压多种压力环境结合的含浸工艺,该工艺可使导电高分子聚合物与阳极箔阴极箔充分接触,增加产品容量引出率及降低产品的esr,解决电容芯子含浸不佳的难题,提升含浸充分性,能够使固体电解质层均匀而完全地在电极表面生成,其导电性、稳定性、性能等方面均优于常规的铝箔电极,使得产品的冷热冲击条件更佳。

42.在本发明中可选地,在束腰时,束腰槽的宽度被设置为1.25~2.5mm,束腰槽的内径(是指最小内径值)被设置为5.2~11.05mm,如此为了巩固产品的密封性,使得产品不容易失效。如果太宽,胶盖的宽度有限不能无条件的加宽,太深(即束腰槽内径过小)存在外壳被磨破可能性,造成产品鼓胶盖和底鼓的隐患。

43.在本发明中可选地,在本发明中可选地,所述阳极箔为高耐压低比容的阳极箔。

44.选用高耐压低比容的阳极箔,这样既可以保证氧化膜的质量,也可以保证产品可靠性。

45.根据本发明提供的固态电容器的制造方法,通过结构设计与选材搭配能提升了产

品防腐性以及密封性,不仅降低了产品耐湿负荷寿命试验容衰大的问题,还有同时也降低了高温纹波负荷试验的容衰失效模式,在降低了可靠性试验容衰等于变相的提高了产品的寿命。

46.下面结合实施例对本发明进行详细的说明,实施例仅是本发明的优选实施方式,不是对本发明的限定。

47.实施例1

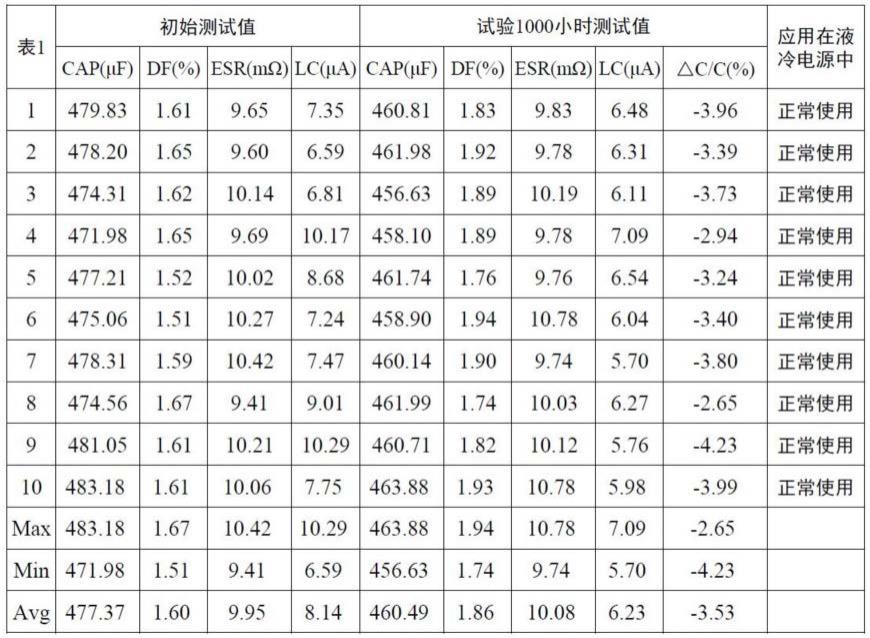

48.本实施例示出了一种浸没液冷式固态电容器的制造方法,该固态电容器直径为10mm。所述方法包括如下步骤:

49.制作电容器素子:将阳极箔、阴极箔之间介入电解纸卷绕成电容器素子,所述阳极箔和阴极箔上分别连接有导针;所述阳极箔为高耐压低比容的阳极箔;

50.化成修复处理:将电容器素子浸入到化成液中进行化成修复处理,完成后进行干燥;

51.含浸处理和聚合形成固体电解质层:将化成修复处理后的电容器素子浸入含浸液中进行含浸处理,循环性对其加载负压和正压含浸,使含浸液充分浸渍到电解纸上;将含浸后的电容器素子进行聚合,具体为先105℃下聚合20min,接着150℃下聚合100min,然后170℃下聚合10min;

52.组立束腰得到固态电容器;其中所述组立是指将聚合后的所述电容器素子至入电容器外壳(如铝壳)内,套上胶塞,所述电容器素子上的导针穿过所述胶塞上的贯通孔;所述束腰是指对所述电容器外壳的上部和顶部分别进行束腰和封口;其中所述胶塞为通过压缩成型工艺的丁基胶胶塞,在束腰时,束腰槽的宽度被设置为1.9mm,束腰槽的内径被设置为8.5mm。

53.将本实施例制得的固态电容器进行电学特性的检测,结果如下表1,测试条件为:85℃、85%湿度下,施加额定电压25v。

[0054][0055]

实施例2

[0056]

本实施例示出了一种浸没液冷式固态电容器的制造方法,该固态电容器直径为10mm。所述方法包括如下步骤:

[0057]

制作电容器素子:将阳极箔、阴极箔之间介入电解纸卷绕成电容器素子,所述阳极箔和阴极箔上分别连接有导针;所述阳极箔为高耐压低比容的阳极箔;

[0058]

化成修复处理:将电容器素子浸入到化成液中进行化成修复处理,完成后进行干燥;

[0059]

含浸处理和聚合形成固体电解质层:将化成修复处理后的电容器素子浸入含浸液中进行含浸处理,循环性对其加载负压和正压含浸,使含浸液充分浸渍到电解纸上;将含浸后的电容器素子进行聚合,具体为先105℃下聚合20min,接着150℃下聚合100min,然后170℃下聚合10min;

[0060]

组立束腰得到固态电容器;其中所述组立是指将聚合后的所述电容器素子至入电容器外壳(如铝壳)内,套上胶塞,所述电容器素子上的导针穿过所述胶塞上的贯通孔;所述束腰是指对所述电容器外壳的上部和顶部分别进行束腰和封口;其中所述胶塞为通过压缩成型工艺的丁基胶胶塞,在束腰时,束腰槽的宽度被设置为2.0mm,束腰槽的内径被设置为8.4mm。

[0061]

将本实施例制得的固态电容器进行电学特性的检测,结果如下表2,测试条件为:85℃、85%湿度下,施加额定电压25v。

[0062][0063]

实施例3

[0064]

本实施例示出了一种浸没液冷式固态电容器的制造方法,该固态电容器直径为10mm。所述方法包括如下步骤:

[0065]

制作电容器素子:将阳极箔、阴极箔之间介入电解纸卷绕成电容器素子,所述阳极箔和阴极箔上分别连接有导针;所述阳极箔为高耐压低比容的阳极箔,所述导针为纯铜导针;

[0066]

化成修复处理:将电容器素子浸入到化成液中进行化成修复处理,完成后进行干燥;

[0067]

含浸处理和聚合形成固体电解质层:将化成修复处理后的电容器素子浸入含浸液中进行含浸处理,循环性对其加载负压和正压含浸,使含浸液充分浸渍到电解纸上;将含浸后的电容器素子进行聚合,具体为先105℃下聚合20min,接着150℃下聚合100min,然后170℃下聚合10min;

[0068]

组立束腰得到固态电容器;其中所述组立是指在聚合后的所述电容器素子外涂覆固化剂后再至入电容器外壳(如铝壳)内,套上胶塞,所述电容器素子上的导针穿过所述胶塞上的贯通孔;所述固化剂为由15%xp-2240a和85%xp-2240b混合而成;所述束腰是指对所述电容器外壳的上部和顶部分别进行束腰和封口;其中所述胶塞为通过压缩成型工艺的丁基胶胶塞,在束腰时,束腰槽的宽度被设置为1.8mm,束腰槽的内径被设置为8.6mm。

[0069]

将本实施例制得的固态电容器进行电学特性的检测,结果如下表3,测试条件为:85℃、85%湿度下,施加额定电压25v。

[0070][0071]

实施例4

[0072]

本实施例与实施例3的不同之处在于:固态电容器直径为6.3mm;在束腰时,束腰槽的宽度被设置为1.25mm,束腰槽的内径被设置为5.2mm。其余与实施例3基本相同。

[0073]

实施例5

[0074]

本实施例与实施例3的不同之处在于:固态电容器直径为13mm;在束腰时,束腰槽的宽度被设置为2.4mm,束腰槽的内径被设置为11.05mm。其余与实施例3基本相同。

[0075]

对比例1

[0076]

本对比例用于对比说明本发明公开的固态电容器的制造方法,包括实施例1中大部分的操作步骤,其不同之处在于:所述胶塞为通过注塑成型的丁基胶胶塞。

[0077]

将本对比例制得的固态电容器进行电学特性的检测,结果如下表4,测试条件为:85℃、85%湿度下,施加额定电压25v。

[0078][0079]

对比例2

[0080]

本对比例用于对比说明本发明公开的固态电容器的制造方法,包括实施例2中大部分的操作步骤,其不同之处在于:所述胶塞为通过注塑成型的丁基胶胶塞;束腰的宽度和高度分别为1.5mm和8.9mm。

[0081]

将本对比例制得的固态电容器进行电学特性的检测,结果如下表5,测试条件为:85℃、85%湿度下,施加额定电压25v。

[0082][0083]

对比例3

[0084]

本对比例用于对比说明本发明公开的固态电容器的制造方法,包括实施例3中大部分的操作步骤,其不同之处在于:所述胶塞为通过注塑成型的丁基胶胶塞;束腰的宽度和高度分别为1.5mm和8.9mm;所述导针为表面具有镀锡铜包铁。

[0085]

将本对比例制得的固态电容器进行电学特性的检测,结果如下表6,测试条件为:85℃、85%湿度下,施加额定电压25v。

[0086][0087]

显然,以上所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例,但并不限制本技术的专利范围。本技术可以以许多不同的形式来实现,相反地,提供这些实施例的目的是使对本技术的公开内容的理解更加透彻全面。尽管参照前述实施例对本技术进行了详细的说明,对于本领域的技术人员来而言,其依然可以对前述各具体实施方式所记载的技术方案进行修改,或者对其中部分技术特征进行等效替换。凡是利用本技术说明书内容所做的等效结构,直接或间接运用在其他相关的技术领域,均同理在本技术专利保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1