一种电极浆料及制备方法和光伏电池与流程

1.本发明涉及电池技术领域,尤其涉及一种电极浆料及制备方法和光伏电池。

背景技术:

2.异质结电池hjt电池最中间是n型晶体硅,通常采用双面电池结构,在晶体硅其中一面依次沉积本征非晶硅薄膜和p型薄膜,另一面依次沉积本征非晶硅薄膜和n型薄膜,就形成了p-n结。由于非晶硅的导电性比较差,需要再在电池两侧沉积透明导电薄膜(tco)来进行导电,最后通过丝网印刷技术形成双面电极。一般采用分步印刷来满足电池对电性能和焊接拉力的需求,主栅主要用于提供焊接拉力和汇集电流,副栅主要用于与tco层形成低的接触电阻收集电流。

3.目前市面上供应的异质结电池主栅银浆主要依靠有机高分子的交联固化来使银颗粒之间以及银颗粒与tco之间形成接触,提供附着力。然而有机高分子树脂对银粉的包覆一定程度上阻挡了银层与焊带的结合,容易引起虚焊,造成拉力低下。因此,制备一种能增强与焊带的结合能力的电极浆料十分关键。

技术实现要素:

4.本发明的目的在于提供一种电极浆料及制备方法和光伏电池,可以提高电池制造过程中印刷主栅时电极浆料与组件串焊的焊带间的焊接结合力。

5.第一方面,本发明提供一种电极浆料,包括:第一导电材料和第二导电材料,所述第一导电材料至少包括纳米银粉,所述第二导电材料为sn-zn-ga-nd合金,所述第二导电材料的熔点为176℃~198℃。

6.与现有技术相比,本发明提供的电极浆料具有以下优势:

7.本发明提供的电极浆料包括第一导电材料和第二导电材料,由于第一导电材料至少包括纳米银粉,纳米银粉的熔点为100℃左右,第二导电材料为sn-zn-ga-nd合金,第二导电材料的熔点为176℃~198℃,在烧结印刷主栅时,纳米银粉和第二导电材料可以依次融化。一方面,可以对第一导电材料起到助烧作用,促进第一导电材料烧结形成致密的粘结相,从而使得导电通路增加,降低了主栅电极体积电阻。另一方面,sn-zn-ga-nd合金可以通过毛细管力作用到异质结电池的透明导电薄膜层的表面,冷却后会形成锚固效应,可以进一步提高膜层焊接力和附着力。同时,sn-zn-ga-nd合金中的ga是一种表面活性物质,在体系中可以起到降低熔体表面张力、提高合金的润湿性能的作用,在焊接时能增加与焊带的结合力,提高膜层的可焊性和剥离强度。nd在合金中均匀弥散,能有效增强sn-zn的抗氧化性,同时在与焊带焊接时,可以与焊带上的焊料生成金属间化合物并弥散在晶界上,从而可以提高晶体的力学性能,起到固溶强化作用,提高了膜层的耐焊性和剥离强度,避免了单纯的有机树脂作为粘结相造成老化失效问题和可焊性差问题。另外,由于第二导电材料可以代替部分银导电材料,从而减少了银导电材料的使用量,降低了成本。

8.由上可见,本发明提供的电极浆料,可以提高电池制造过程中印刷主栅时电极浆

料与组件串焊的焊带间的焊接结合力。

9.第二方面,本发明还提供一种电极浆料的制备方法,包括:

10.将固化剂、有机溶剂和有机助剂混合均匀,加入聚合性树脂混合,得到有机载体;

11.将第一导电材料、第二导电材料和有机载体混合均匀,获得电极浆料。

12.与现有技术相比,本发明提供的电极浆料的制备方法的有益效果与第一方面电极浆料的有益效果相同,此处不做赘述。

13.第三方面,本发明还提供一种光伏电池,所述光伏电池包括本发明提供的电极浆料。

14.与现有技术相比,本发明提供的光伏电池中包括本发明提供的电极浆料,因此有益效果与第一方面电极浆料的有益效果相同,此处不做赘述。

附图说明

15.此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

16.图1为本发明实施例的电池的结构示意图;

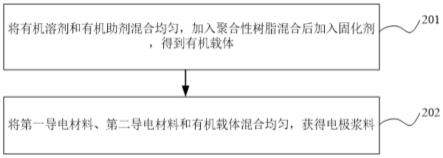

17.图2为本发明实施例的电极浆料的制备流程图。

18.附图标记:

19.100-电池,101a-正极,101b-负极,102a-第一非晶硅透明导电薄膜层,102b-第二非晶硅透明导电薄膜层,103a-第一本征非晶硅薄膜,103b-第二本征非晶硅薄膜,104-p型非晶硅薄膜,105-n型非晶硅薄膜。

具体实施方式

20.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

21.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。“若干”的含义是一个或一个以上,除非另有明确具体的限定。

22.常规晶硅太阳能电池是在一块完整的硅片上,用不同的掺杂工艺使其一边形成n型半导体,另一边形成p型半导体,两种半导体的交界面附近的区域形成pn结。异质结太阳能电池全称为本征薄膜异质结电池(hjt,heterojunction with intrinsic thin-layer),是一种特殊的pn结,由非晶硅和晶体硅材料形成,是在晶体硅上沉积非晶硅薄膜,属于n型电池中的一种。由于异质结电池的理论效率可达到28%,远高于常规的晶硅太阳能电池,因此成为下一代太阳能电池的发展方向之一。

23.目前市面上供应的异质结电池主栅银浆主要依靠有机高分子的交联固化来使银颗粒之间以及银颗粒与tco之间形成接触,提供附着力。然而有机高分子树脂对银粉的包覆一定程度上阻挡了银层与焊带的结合,容易引起虚焊,造成拉力低下。

24.针对上述问题,本发明实施例提供一种光伏电池,其可以包括本发明实施例的电

极材料,以提高电池制造过程中印刷主栅时电极浆料与组件串焊的焊带间的焊接结合力。应理解,该光伏电池可以为异质结电池,该异质结电池可以包括电极材料、衬底、非晶硅透明导电薄膜层、p型非晶硅薄膜、本征非晶硅薄膜和n型非晶硅薄膜。图1示出了本发明实施例的电池的结构示意图,如图1所示,本发明实施例的异质结电池100,从电池正面由上到下依次为正极101a、第一非晶硅透明导电薄膜层102a、p型非晶硅薄膜104、第一本征非晶硅薄膜103a、衬底106、第二本征非晶硅薄膜103b、n型非晶硅薄膜105、第二非晶硅透明导电薄膜层102b和负极101b。

25.本发明实施例提供的一种电极浆料,可以应用于上述光伏电池。包括:第一导电材料和第二导电材料,所述第一导电材料至少包括纳米银粉,所述第二导电材料为sn-zn-ga-nd合金,所述第二导电材料的熔点为176℃~198℃。

26.本发明提供的电极浆料包括第一导电材料和第二导电材料,由于第一导电材料至少包括纳米银粉,纳米银粉的熔点为100℃左右,第二导电材料为sn-zn-ga-nd合金,第二导电材料的熔点为176℃~198℃,在烧结印刷主栅时,纳米银粉和第二导电材料可以依次融化。一方面,可以对第一导电材料起到助烧作用,促进第一导电材料烧结形成致密的粘结相,从而使得导电通路增加,降低了主栅电极体积电阻。另一方面,sn-zn-ga-nd合金可以通过毛细管力作用到异质结电池的透明导电薄膜层的表面,冷却后会形成锚固效应,可以进一步提高膜层焊接力和附着力。同时,sn-zn-ga-nd合金中的ga是一种表面活性物质,在体系中可以起到降低熔体表面张力、提高合金的润湿性能的作用,在焊接时能增加与焊带的结合力,提高膜层的可焊性和剥离强度。nd在合金中均匀弥散,能有效增强sn-zn的抗氧化性,同时在与焊带焊接时,可以与焊带上的焊料生成金属间化合物并弥散在晶界上,从而可以提高晶体的力学性能,起到固溶强化作用,提高了膜层的耐焊性和剥离强度,避免了单纯的有机树脂作为粘结相造成老化失效问题和可焊性差问题。另外,由于第二导电材料可以代替部分银导电材料,从而减少了银导电材料的使用量,降低了成本。

27.由上可见,本发明提供的电极浆料,可以提高电池制造过程中印刷主栅时电极浆料与组件串焊的焊带间的焊接结合力。

28.在一种可实现的方式中,本发明实施例的第二导电材料的粒径为1.5μm~3.5μm,sn-zn-ga-nd合金含有的sn元素、zn元素、ga元素和nd元素的质量比为(17.7~91.77):(8~80):(0.2~2):(0.03~0.3)。本发明实施例提供的电极浆料中,通过控制第二导电材料的粒径在1.5μm~3.5μm范围内,使得在电池上形成主栅时,避免了主栅栅线较窄时粒径较大的第二导电材料容易堵网,无法正常印刷的问题。同时,本发明实施例通过控制sn-zn-ga-nd合金含有的ga元素的含量来调节合金的熔点,来满足不同固化工艺的需求。ga是一种表面活性物质,在电极浆料中可以起到降低熔体表面张力、提高合金的润湿性能的作用,在焊接时能增加与焊带的结合力,提高膜层的可焊性和剥离强度。微量稀土元素nd在合金中均匀弥散,能有效增强sn-zn-ga-nd合金含有的sn-zn的抗氧化性,同时在与焊带焊接时,sn-zn-ga-nd合金含有的sn-zn可以与焊带上的焊料可生成金属间化合物并弥散在晶界上,从而提高晶体的力学性能,起到固溶强化作用,进而提高膜层的耐焊性和剥离强度。

29.在一种可选方式中,本发明实施例的第一导电材料还包括微晶状银粉和球形银粉,纳米银粉、微晶状银粉和球形银粉的质量比为(1~5):(5~50):(50~80)。本发明实施例通过添加少量的纳米银粉,由于纳米银粉的熔点为100℃左右,在烧结印刷主栅时,纳米

银粉可以先融化,可以对第一导电材料起到助烧作用,促进第一导电材料烧结形成致密的粘结相,从而使得导电通路增加,降低了主栅电极体积电阻。同时,本发明实施例的球型银粉之间以点对点的方式接触,接触面积相对较小,微晶状银粉中含大量面面接触或面线接触,接触面积相对较大,当银导电材料的粒径和比表面积在上述范围内时,在相对位移时具有更大的内摩擦,从而使得配置的浆料粘度大,减少固化时间。同时,当球型银粉与微晶状银粉的质量比在上述范围内时,球型银粉可以填充微晶状银粉之间的空隙,使原来的不接触的微晶状银粉互相接触,增加了导电通路,从而提高了导电率。

30.示例性的,本发明实施例的纳米银粉的粒径为20nm~100nm,比表面积为4m2/g~12m2/g,振实密度为2.0g/cm3以上;所述微晶状银粉的粒径为0.8μm~2.5μm,比表面积为0.5m2/g~2m2/g,振实密度为4.0g/cm3~6.0g/cm3;所述球形银粉的粒径为0.8μm~2.5μm,比表面积为0.2m2/g~1m2/g,振实密度为4.5g/cm3~7g/cm3。本发明实施例的纳米银粉和微晶状银粉、球形银粉由于中值粒径不同,在烧结形成主栅时,中值粒径相对较小的纳米银粉会先融化,中值粒径相对较大的微晶状银粉和球形银粉会后融化,这样可以减少烧结时产生的气孔,使得烧结后的电极浆料的膜层更加致密,从而减少电池的串阻,避免了焊接区域电阻过高,提高了焊接拉力。

31.在一种可选方式中,本发明实施例的电极浆料还包括有机载体,第一导电材料、第二导电材料和有机载体的质量比为(30~70):(20~40):(8~20)。在该比例下,第一导电材料和第二导电材料可以与有机载体充分很合,均匀的分散在有机载体内,从而可以在有机载体发生固化时,同时固化第一导电材料和第二导电材料。

32.示例性的,本发明实施例的有机载体包括1份~10份的聚合性树脂、0.1份~3份的固化剂、5份~20份的有机溶剂,0.5份~5份的有机助剂。其中,固化剂包括六亚甲基二异氰酸酯。有机溶剂包括二乙二醇丁醚醋酸酯、二乙二醇丁醚、醇酯十二、松油醇、乙二醇苯醚、二乙二醇二乙醚和己二酸二甲酯中的至少一种。有机助剂可以包括分散剂、乳化剂、消泡剂和流平剂中的至少一种。聚合性树脂可以包括聚酯树脂、氯醋树脂、聚氨酯树脂、环氧树脂、丙烯酸树脂中和醋酸丁酸纤维素树脂中的至少一种。

33.例如:上述聚合性树脂优选为氯醋树脂,氯醋树脂优选为平均分子量在1000-30000间的羧基改性的三元氯醋树脂和平均分子量约在2000-100000间的羟基改性的三元氯醋树脂。本发明实施例的氯醋树脂分子为直链状,使得固化时体积收缩率较大,可以使银粉间距变小,从而获得较低的膜层方阻。同时,羧基改性树脂和羟基改性树脂极性基团较多,容易形成氢键,使得其与固化剂交联固化后附着力极大增强,化学稳定性好,耐醋酸耐水汽,抗老化性强,能极大的提高组件使用寿命。

34.示例性的,本发明实施例的有机助剂可以包括0.2份~2份的分散剂、0.2份~2份的乳化剂、0.1份~1份的消泡剂和0.1份~1份的流平剂。其中,分散剂包括硬脂酸、硬脂酸衍生物、不饱和脂肪酸或烷基胺中的至少一种。乳化剂包括羟甲基纤维素、羧甲基纤维素钠中的至少一种。流平剂包括异佛尔酮、二丙酮醇中的至少一种。消泡剂包括脂肪酸、脂肪酸酯、磷酸酯中的至少一种。

35.图2示出了本发明实施例提供的电极浆料的制备流程图,如图2所示,本发明还提供该电极浆料的制备方法,包括:

36.步骤201:将有机溶剂和有机助剂混合均匀,加入聚合性树脂混合后加入固化剂,

得到有机载体。

37.例如:按配方称取固化剂、有机溶剂和有机助剂,室温搅拌10min~30min,升温至60℃~80℃,边搅拌边按比例分批次加入氯醋树脂,保温30min~90min,冷却至室温,最后加入固化剂,室温搅拌30min~60min。

38.步骤202:将第一导电材料、第二导电材料和有机载体混合均匀,获得电极浆料。

39.例如:按比例称取第一导电材料、第二导电材料和有机载体,通过高速离心搅拌机混合均匀,室温搅拌分散10min~30min,通过三辊轧机研磨得到细度≤6um,粘度为80pa.s~140pa.s(5rpm、25℃,cp52转子)的电极浆料。其中,第二导电材料为sn-zn-ga-nd合金,其采用二流雾化法制备,雾化介质为高纯氩气,从合金熔融、管道传输、气流喷射、冷却出粉全程用高纯氩气保护,避免了合金粉氧化。

40.本发明提供的电极浆料包括第一导电材料和第二导电材料,由于第一导电材料至少包括纳米银粉,纳米银粉的熔点为100℃左右,第二导电材料为sn-zn-ga-nd合金,第二导电材料的熔点为176℃~198℃,在烧结印刷主栅时,纳米银粉和第二导电材料可以依次融化。一方面,可以对第一导电材料起到助烧作用,促进第一导电材料烧结形成致密的粘结相,从而使得导电通路增加,降低了主栅电极体积电阻。另一方面,sn-zn-ga-nd合金可以通过毛细管力作用到异质结电池的透明导电薄膜层的表面,冷却后会形成锚固效应,可以进一步提高膜层焊接力和附着力。同时,sn-zn-ga-nd合金中的ga是一种表面活性物质,在体系中可以起到降低熔体表面张力、提高合金的润湿性能的作用,在焊接时能增加与焊带的结合力,提高膜层的可焊性和剥离强度。nd在合金中均匀弥散,能有效增强sn-zn的抗氧化性,同时在与焊带焊接时,可以与焊带上的焊料生成金属间化合物并弥散在晶界上,从而可以提高晶体的力学性能,起到固溶强化作用,提高了膜层的耐焊性和剥离强度,避免了单纯的有机树脂作为粘结相造成老化失效问题和可焊性差问题。另外,由于第二导电材料可以代替部分银导电材料,从而减少了银导电材料的使用量,降低了成本。

41.由上可见,本发明提供的电极浆料,可以提高电池制造过程中印刷主栅时电极浆料与组件串焊的焊带间的焊接结合力。

42.为了验证本发明实施例提供的电极浆料的效果,本发明实施例采用实施例与对比例对比的方式进行证明。

43.实施例一

44.本发明实施例提供的电极浆料,按质量百分比计,包括:60.5%的第一导电材料、29.2%的sn-zn-ga-nd合金微粉(平均粒径d50=1.5~3.5μm)和10.3%的有机载体。

45.本发明实施例一提供的电极浆料的制备方法包括如下步骤:

46.第一步:第一导电材料的制备:将1%的纳米银粉(粒径d50=50nm)、19%的微晶状银粉(粒径d50=1.10um,比表面积1.3m2/g,振实密度为4.5g/cm3)、80%的球形银粉(粒径d50=1.20um,比表面积0.8m2/g,振实密度为5.3g/cm3)混合,得到第一导电材料。

47.第二步,sn-zn-ga-nd合金制备:以质量百分比计,将0.1%的nd,1.5%的ga、20%的zn和78.4%的sn混合,制成sn-zn-ga-nd合金。

48.第三步,有机载体制备:以质量百分比计,将24%的二乙二醇丁醚、12%己二酸二甲酯和13%乙二醇苯醚混合均匀,同时加入3.0%的硬脂酸和3.0%的异佛尔酮搅拌均匀,并在搅拌同时加入15%的六亚甲基二异氰酸酯,形成均一溶液后,搅拌中继续按比例加入

15%的氯醋树脂和15%的丙烯酸树脂,并加热搅拌至80℃。待完全溶解后,继续搅拌60分钟,静置冷却至室温,得到有机载体。

49.第四步,制备电极浆料:将上述60.5%的第一导电材料、29.2%的sn-zn-ga-nd合金微粉和10.3%的有机载体混合搅拌均匀,在三辊轧机上分散研磨,制得电极浆料。

50.第五步,对上述电极浆料进行测试:使用旋转粘度计(cp52转子粘度计)恒温25℃测试粘度值。浆料印刷后,低温250℃烘干固化后,采用φ-0.35mm锡铅焊带进行焊接并使用kj-1065e半自动拉力机进行拉力测试。然后,采用halm,iv测试仪对电池片进行iv电性能测试。

51.实施例二

52.本发明实施例提供的电极浆料,按质量百分比计,包括:60.5%的第一导电材料、29.2%的sn-zn-ga-nd合金微粉(平均粒径d50=1.5~3.5μm)和10.3%的有机载体。

53.本发明实施例二提供的电极浆料的制备方法包括如下步骤:

54.第一步:第一导电材料的制备:将1%的纳米银粉(粒径d50=50nm)、28%的微晶状银粉(粒径d50=1.10um,比表面积1.3m2/g,振实密度为4.5g/cm3)、71%的球形银粉(粒径d50=1.20um,比表面积0.8m2/g,振实密度为5.3g/cm3)混合,得到第一导电材料。

55.第二步,sn-zn-ga-nd合金制备:以质量百分比计,将0.1%的nd,1.5%的ga、20%的zn和78.4%的sn混合,制成sn-zn-ga-nd合金。

56.第三步,有机载体制备:以质量百分比计,将13%的二乙二醇丁醚、26%己二酸二甲酯和13%乙二醇苯醚混合均匀,同时加入4.0%的硬脂酸和4.0%的异佛尔酮搅拌均匀,并在搅拌同时加入15%的六亚甲基二异氰酸酯,形成均一溶液后,搅拌中继续按比例加入15%的氯醋树脂和10%的丙烯酸树脂,并加热搅拌至80℃。待完全溶解后,继续搅拌60分钟,静置冷却至室温,得到有机载体。

57.第四步,制备电极浆料:将60.5%的第一导电材料、29.2%的sn-zn-ga-nd合金微粉和10.3%的有机载体混合搅拌均匀,置于三辊轧机上分散研磨,制得电极浆料。

58.第五步,对上述电极浆料进行测试:使用旋转粘度计(cp52转子粘度计)恒温25℃测试粘度值。浆料印刷后,低温250℃烘干固化后,采用φ-0.35mm锡铅焊带进行焊接并使用kj-1065e半自动拉力机进行拉力测试。然后,采用halm,iv测试仪对电池片进行iv电性能测试。

59.实施例三

60.本发明实施例提供的电极浆料,按质量百分比计,包括:60.5%的第一导电材料、29.2%的sn-zn-ga-nd合金微粉(平均粒径d50=1.5~3.5μm)和10.3%的有机载体。

61.本发明实施例三提供的电极浆料的制备方法包括如下步骤:

62.第一步:第一导电材料的制备:将1%的纳米银粉(粒径d50=50nm)、37%的微晶状银粉(粒径d50=1.10um,比表面积1.3m2/g,振实密度为4.5g/cm3)、62%的球形银粉(粒径d50=1.20um,比表面积0.8m2/g,振实密度为5.3g/cm3)混合,得到第一导电材料。

63.第二步,sn-zn-ga-nd合金制备:以质量百分比计,将0.1%的nd,1.5%的ga、20%的zn和78.4%的sn混合,制成sn-zn-ga-nd合金。

64.第三步,有机载体制备:以质量百分比计,将24%的二乙二醇丁醚、12%己二酸二甲酯和13%乙二醇苯醚混合均匀,同时加入3.0%的硬脂酸和3.0%的异佛尔酮搅拌均匀,

并在搅拌同时加入15%的六亚甲基二异氰酸酯,形成均一溶液后,搅拌中继续按比例加入15%的氯醋树脂和15%的丙烯酸树脂,并加热搅拌至80℃。待完全溶解后,继续搅拌60分钟,静置冷却至室温,得到有机载体。

65.第四步,制备电极浆料:将60.5%的第一导电材料、29.2%的sn-zn-ga-nd合金微粉和10.3%的有机载体混合搅拌均匀,置于三辊轧机上分散研磨,制得电极浆料。

66.第五步,对上述电极浆料进行测试:使用旋转粘度计(cp52转子粘度计)恒温25℃测试粘度值。浆料印刷后,低温250℃烘干固化后,采用φ-0.35mm锡铅焊带进行焊接并使用kj-1065e半自动拉力机进行拉力测试。然后,采用halm,iv测试仪对电池片进行iv电性能测试。

67.实施例四

68.本发明实施例提供的电极浆料,按质量百分比计,包括:60.5%的第一导电材料、29.2%的sn-zn-ga-nd合金微粉(平均粒径d50=1.5~3.5μm)和10.3%的有机载体。

69.本发明实施例四提供的电极浆料的制备方法包括如下步骤:

70.第一步:第一导电材料的制备:将3%的纳米银粉(粒径d50=50nm)、28%的微晶状银粉(粒径d50=1.10um,比表面积1.3m2/g,振实密度为4.5g/cm3)、69%的球形银粉(粒径d50=1.20um,比表面积0.8m2/g,振实密度为5.3g/cm3)混合,得到第一导电材料。

71.第二步,sn-zn-ga-nd合金制备:以质量百分比计,将0.1%的nd,1.5%的ga、20%的zn和78.4%的sn混合,制成sn-zn-ga-nd合金。

72.第三步,有机载体制备:以质量百分比计,将24%的二乙二醇丁醚、12%己二酸二甲酯和13%乙二醇苯醚混合均匀,同时加入3.0%的硬脂酸和3.0%的异佛尔酮搅拌均匀,并在搅拌同时加入15%的六亚甲基二异氰酸酯,形成均一溶液后,搅拌中继续按比例加入15%的氯醋树脂和15%的丙烯酸树脂,并加热搅拌至80℃。待完全溶解后,继续搅拌60分钟,静置冷却至室温,得到有机载体。

73.第四步,制备电极浆料:将60.5%的第一导电材料、29.2%的sn-zn-ga-nd合金微粉和10.3%的有机载体混合搅拌均匀,置于三辊轧机上分散研磨,制得电极浆料。

74.第五步,对上述电极浆料进行测试:使用旋转粘度计(cp52转子粘度计)恒温25℃测试粘度值。浆料印刷后,低温250℃烘干固化后,采用φ-0.35mm锡铅焊带进行焊接并使用kj-1065e半自动拉力机进行拉力测试。然后,采用halm,iv测试仪对电池片进行iv电性能测试。

75.实施例五

76.本发明实施例提供的电极浆料,按质量百分比计,包括:50%的第一导电材料、30%的sn-zn-ga-nd合金微粉(平均粒径d50=1.5~3.5μm)和20%的有机载体。

77.本发明实施例五提供的电极浆料的制备方法包括如下步骤:

78.第一步:第一导电材料的制备:将1%的纳米银粉(粒径d50=50nm)、28%的微晶状银粉(粒径d50=1.10um,比表面积1.3m2/g,振实密度为4.5g/cm3)、71%的球形银粉(粒径d50=1.20um,比表面积0.8m2/g,振实密度为5.3g/cm3)混合,得到第一导电材料。

79.第二步,sn-zn-ga-nd合金制备:以质量百分比计,将0.1%的nd,1.5%的ga、20%的zn和78.4%的sn混合,制成sn-zn-ga-nd合金。

80.第三步,有机载体制备:以质量百分比计,将13%的二乙二醇丁醚、26%己二酸二

甲酯和13%乙二醇苯醚混合均匀,同时加入4.0%的硬脂酸和4.0%的异佛尔酮搅拌均匀,并在搅拌同时加入15%的六亚甲基二异氰酸酯,形成均一溶液后,搅拌中继续按比例加入15%的氯醋树脂和10%的丙烯酸树脂,并加热搅拌至80℃。待完全溶解后,继续搅拌60分钟,静置冷却至室温,得到有机载体。

81.第四步,制备电极浆料:将50%的第一导电材料、30%的sn-zn-ga-nd合金微粉和20%的有机载体混合搅拌均匀,置于三辊轧机上分散研磨,制得电极浆料。

82.第五步,对上述电极浆料进行测试:使用旋转粘度计(cp52转子粘度计)恒温25℃测试粘度值。浆料印刷后,低温250℃烘干固化后,采用φ-0.35mm锡铅焊带进行焊接并使用kj-1065e半自动拉力机进行拉力测试。然后,采用halm,iv测试仪对电池片进行iv电性能测试。

83.实施例六

84.本发明实施例提供的电极浆料,按质量百分比计,包括:50%的第一导电材料、40%的sn-zn-ga-nd合金微粉(平均粒径d50=1.5~3.5μm)和10%的有机载体。

85.本发明实施例六提供的电极浆料的制备方法包括如下步骤:

86.第一步:第一导电材料的制备:将1%的纳米银粉(粒径d50=50nm)、28%的微晶状银粉(粒径d50=1.10um,比表面积1.3m2/g,振实密度为4.5g/cm3)、71%的球形银粉(粒径d50=1.20um,比表面积0.8m2/g,振实密度为5.3g/cm3)混合,得到第一导电材料。

87.第二步,sn-zn-ga-nd合金制备:以质量百分比计,将0.1%的nd,1.5%的ga、20%的zn和78.4%的sn混合,制成sn-zn-ga-nd合金。

88.第三步,有机载体制备:以质量百分比计,将13%的二乙二醇丁醚、26%己二酸二甲酯和13%乙二醇苯醚混合均匀,同时加入4.0%的不饱和脂肪酸和4.0%的二丙酮醇搅拌均匀,并在搅拌同时加入15%的六亚甲基二异氰酸酯,形成均一溶液后,搅拌中继续按比例加入15%的氯醋树脂和10%的丙烯酸树脂,并加热搅拌至80℃。待完全溶解后,继续搅拌60分钟,静置冷却至室温,得到有机载体。

89.第四步,制备电极浆料:将50%的第一导电材料、40%的sn-zn-ga-nd合金微粉和10%的有机载体混合搅拌均匀,置于三辊轧机上分散研磨,制得电极浆料。

90.第五步,对上述电极浆料进行测试:使用旋转粘度计(cp52转子粘度计)恒温25℃测试粘度值。浆料印刷后,低温250℃烘干固化后,采用φ-0.35mm锡铅焊带进行焊接并使用kj-1065e半自动拉力机进行拉力测试。然后,采用halm,iv测试仪对电池片进行iv电性能测试。

91.实施例七

92.本发明实施例提供的电极浆料,按质量百分比计,包括:60.5%的第一导电材料、29.2%的sn-zn-ga-nd合金微粉(平均粒径d50=1.5~3.5μm)和10.3%的有机载体。

93.本发明实施例七提供的电极浆料的制备方法包括如下步骤:

94.第一步:第一导电材料的制备:将1%的纳米银粉(粒径d50=50nm)、19%的微晶状银粉(粒径d50=1.10um,比表面积1.3m2/g,振实密度为4.5g/cm3)、80%的球形银粉(粒径d50=1.20um,比表面积0.8m2/g,振实密度为5.3g/cm3)混合,得到第一导电材料。

95.第二步,sn-zn-ga-nd合金制备:以质量百分比计,将0.2%的nd,2%的ga、20%的zn和77.8%的sn混合,制成sn-zn-ga-nd合金。

96.第三步,有机载体制备:以质量百分比计,将24%的二乙二醇丁醚、12%己二酸二甲酯和13%乙二醇苯醚混合均匀,同时加入3.0%的硬脂酸和3.0%的异佛尔酮搅拌均匀,并在搅拌同时加入15%的六亚甲基二异氰酸酯,形成均一溶液后,搅拌中继续按比例加入15%的氯醋树脂和15%的丙烯酸树脂,并加热搅拌至80℃。待完全溶解后,继续搅拌60分钟,静置冷却至室温,得到有机载体。

97.第四步,制备电极浆料:将上述60.5%的第一导电材料、29.2%的sn-zn-ga-nd合金微粉和10.3%的有机载体混合搅拌均匀,在三辊轧机上分散研磨,制得电极浆料。

98.第五步,对上述电极浆料进行测试:使用旋转粘度计(cp52转子粘度计)恒温25℃测试粘度值。浆料印刷后,低温250℃烘干固化后,采用φ-0.35mm锡铅焊带进行焊接并使用kj-1065e半自动拉力机进行拉力测试。然后,采用halm,iv测试仪对电池片进行iv电性能测试。

99.实施例八

100.本发明实施例提供的电极浆料,按质量百分比计,包括:60.5%的第一导电材料、29.2%的sn-zn-ga-nd合金微粉(平均粒径d50=1.5~3.5μm)和10.3%的有机载体。

101.本发明实施例八提供的电极浆料的制备方法包括如下步骤:

102.第一步:第一导电材料的制备:将1%的纳米银粉(粒径d50=50nm)、19%的微晶状银粉(粒径d50=1.10um,比表面积1.3m2/g,振实密度为4.5g/cm3)、80%的球形银粉(粒径d50=1.20um,比表面积0.8m2/g,振实密度为5.3g/cm3)混合,得到第一导电材料。

103.第二步,sn-zn-ga-nd合金制备:以质量百分比计,将0.5%的nd,5%的ga、20%的zn和74.5%的sn混合,制成sn-zn-ga-nd合金。

104.第三步,有机载体制备:以质量百分比计,将24%的二乙二醇丁醚、12%己二酸二甲酯和13%乙二醇苯醚混合均匀,同时加入3.0%的硬脂酸和3.0%的异佛尔酮搅拌均匀,并在搅拌同时加入15%的六亚甲基二异氰酸酯,形成均一溶液后,搅拌中继续按比例加入15%的氯醋树脂和15%的丙烯酸树脂,并加热搅拌至80℃。待完全溶解后,继续搅拌60分钟,静置冷却至室温,得到有机载体。

105.第四步,制备电极浆料:将上述60.5%的第一导电材料、29.2%的sn-zn-ga-nd合金微粉和10.3%的有机载体混合搅拌均匀,在三辊轧机上分散研磨,制得电极浆料。

106.第五步,对上述电极浆料进行测试:使用旋转粘度计(cp52转子粘度计)恒温25℃测试粘度值。浆料印刷后,低温250℃烘干固化后,采用φ-0.35mm锡铅焊带进行焊接并使用kj-1065e半自动拉力机进行拉力测试。然后,采用halm,iv测试仪对电池片进行iv电性能测试。

107.对比例一

108.本发明对比例一采用外购主栅银浆,不含有发明实施例的sn-zn-ga-nd合金和纳米银粉。

109.本实施例和对比例提供的电极浆料的测试结果如下表:

[0110][0111]

从上表可以看出,实施例一至实施例八中焊接拉力远远高于对比例一的焊接拉力,且效率好于对比例一中电池的效率。因此,本发明实施例的电极浆料中通过使用纳米银粉和sn-zn-ga-nd合金,sn-zn-ga-nd合金的熔点为176℃~198℃,在烧结印刷主栅时,纳米银粉和sn-zn-ga-nd合金可以依次融化,可以对第一导电材料起到助烧作用,促进第一导电材料烧结形成致密的粘结相,从而使得导电通路增加,降低了主栅电极体积电阻,提高了焊接拉力。同时,实施例五和实施例六通过降低第一导电材料的使用量,其焊接拉力以及电池转换效率依然大于对比例一,也就是说,第二导电材料可以代替部分银导电材料,从而可以减少第一导电材料的使用量,降低了成本。

[0112]

以上所述,仅为本发明的具体实施方式,显而易见的,在不脱离本发明的精神和范围的情况下,可对其进行各种修改和组合。相应地,本说明书和附图仅仅是所附权利要求所界定的本发明的示例性说明,且视为已覆盖本发明范围内的任意和所有修改、变化、组合或等同物。显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明的意图包括这些改动和变型在内。任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1