一种高性能的车载新能源电池制备工艺的制作方法

1.本发明涉及电池制备技术领域,尤其涉及一种高性能的车载新能源电池制备工艺。

背景技术:

2.目前,常见的动力电池封装形式有三种:硬壳圆形、硬壳方形和软包,硬壳又分为钢壳和铝壳。钢壳电池质量重,不符合电动汽车向轻便型发展的方向。铝壳电池散热性好,可靠性好,但受铝合金强度限制,对电芯的保护作用有限。软包电池外包装为铝塑膜,尺寸变化灵活,但是机械强度差,封口难,散热差,容易漏液,一般常用于固态电池。

3.铝钢复合板,因其具有良好的抗变形能力、质量轻且具有良好的散热性,作为新能源电池封装外壳倍受欢迎。

4.中国专利公开号cn110311069b:公开了一种新能源动力电池包的制备方法,是通过将铝板和钢制冲孔板表面进行抛光处理后进行焊接得到铝钢复合板。由此可见,该制备方法未对铝板和钢制冲孔板的抛光表面和焊接结果进行精确处理,导致铝钢复合板焊接质量低,电池制备效率低。

技术实现要素:

5.为此,本发明提供一种高性能的车载新能源电池制备工艺,用以克服现有技术中未对铝板和钢制冲孔板的抛光表面和焊接结果进行精确处理,导致铝钢复合板焊接质量低,电池制备效率低的问题。

6.为实现上述目的,本发明提供一种高性能的车载新能源电池制备工艺,包括,步骤s1,通过自动抛光机以预设抛光轮压力值对待焊接的板材进行抛光,所述板材包括铝板和钢制冲孔板;步骤s2,对抛光后板材的抛光面进行平整度检测,并根据板材的平整度判断抛光结果是否满足抛光要求,当抛光结果不满足抛光要求时,根据抛光后板材的厚度进行二次抛光,在进行二次抛光时,计算板材的厚度差值,并根据厚度差值对预设抛光轮压力值进行调节,调节完成后,根据抛光行程对调节后的抛光轮压力值进行修正;步骤s3,对抛光结果满足抛光要求的铝板和钢制冲孔板进行爆炸焊接,在进行爆炸焊接时,根据铝板和钢制冲孔板焊接面的平整度检测结果设置布药量,并计算各焊接面的平整度差值

△

p,并获取焊接面中最大的平整度差值

△

pmax对布药量进行调节;步骤s4,对焊接后的焊接面进行检测,以确定焊接面的焊接质量是否满足要求,在进行焊接质量判断时,获取铝板和钢制冲孔板焊接区域的缝隙长度,并以此对焊接质量进行初次判定,初次判定完成后,获取铝板上的凸起数量对初次判定满足要求的焊接面的焊接质量进行二次判定,二次判定完成后,获取焊接后的铝钢复合板的弧度对二次判定通过的结果进行校正;步骤s5,对焊接质量不满足要求的焊接面进行调整。

7.进一步地,所述步骤s2中,在对板材的抛光面的抛光结果进行判断时,将检测得到的抛光面平整度p与预设抛光面平整度p0进行比对,并根据比对结果判断抛光结果是否满足抛光要求,其中,当p≥p0,判断抛光结果不满足抛光要求;当p<p0,判断抛光结果满足抛光要求。

8.进一步地,当抛光结果不满足抛光要求时,检测获取抛光后板材的厚度,并将检测得到的厚度h1与预设厚度h0进行比对,并根据比对结果判断是否对该板材进行二次抛光,其中,当h1≤h0时,不对该板材进行二次抛光;当h1>h0时,对该板材进行二次抛光。

9.进一步地,在对板材进行二次抛光时,计算板材的厚度差值

△

h,设定

△

h=h1-h0,并将该厚度差值

△

h与预设厚度差值

△

h0进行比对,并根据比对结果对预设抛光轮压力值y进行调节,其中,当

△

h≤

△

h0时,选择第一调节系数j1对预设抛光轮压力值y进行调节,设定0.9<j1<1;当

△

h>

△

h0时,选择第二调节系数j2对预设抛光轮压力值y进行调节,设定j2=j1+(

△h‑△

h0)/

△

h,若j2>1取j2=1;其中,当选取第i调节系数ji对预设抛光轮压力值y进行调节时,设定i=1,2,调节后的抛光轮压力值为y’,设定y’=y

×

ji。

10.进一步地,在对调节后的抛光轮压力值y’进行修正时,获取抛光行程s并将其与各预设抛光行程进行比对,并根据比对结果对调节后的抛光轮压力值y’进行修正,其中,当s≤s1时,选择第一修正系数z1对调节后的抛光轮压力值y’进行修正,以增大抛光轮压力值y’,设定1<z1<1.1;当s1<s<s2时,不进行修正;当s≥s2时,选择第二修正系数z2对调节后的抛光轮压力值y’进行修正,以减小抛光轮压力值y’,设定0.9<z2<1;其中,s1为第一预设抛光行程,s2为第二预设抛光行程,s1<s2,当选取第i修正系数zi对调节后的抛光轮压力值y’进行修正时,设定i=1,2,修正后的抛光轮压力值为y”,设定y”=y

’×

zi。

11.进一步地,所述步骤s3中,在进行爆炸焊接时,获取铝板和钢制冲孔板焊接面的平整度检测结果,当各焊接面的平整度检测结果均满足抛光要求时,将铝板和钢制冲孔板按照预设布药量l进行爆炸焊接,当任一焊接面的平整度检测结果不满足抛光要求时,计算该焊接面的平整度差值

△

p,设定

△

p =pb-pa,式中pb为检测得到的焊接面平整度,pa为预设焊接面的平整度,获取焊接面中最大的平整度差值

△

pmax,并将其与标准焊接面平整度差值

△

p0进行比对,根据比对结果对预设布药量l进行调节,其中,当

△

pmax≤

△

p0时,不进行调节;当

△

pmax>

△

p0时,选择调节系数t对布药量进行调节,设定1<t<1.2,调节后的布药量为l’,设定l’=l

×

t。

12.进一步地,所述步骤s4中,在对焊接质量进行初次判定时,获取铝板和钢制冲孔板

焊接区域的缝隙长度f,并将其与预设缝隙长度f0进行比对,并根据比对结果对焊接质量进行初次判定,其中,当f≥f0时,初次判定焊接质量不满足要求;当f<f0时,初次判定焊接质量满足要求。

13.进一步地,当初次判定焊接质量满足要求时,获取铝板上的凸起数量g,并将其与预设凸起数量g0进行比,并根据比对结果对该初次判定结果进行二次判定,其中,当g<g0时,二次判定焊接质量满足要求;当g≥g0时,二次判定焊接质量不满足要求。

14.进一步地,当二次判定焊接质量满足要求时,获取焊接后的铝钢复合板的弧度v,并将其与预设弧度v0进行比对,并根据比对结果对该二次判定结果进行校正,其中,当v>v0时,将二次判定结果校正为焊接质量不满足要求;当v≤v0时,不进行校正。

15.进一步地,所述步骤s5中,在对焊接质量不满足要求的焊接面进行调整时,若为铝板和钢制冲孔板焊接区域的缝隙长度不满足要求,则通过设置布药量进行二次爆炸焊接,若为铝板上的凸起不满足要求,则通过打磨设备对凸起部位进行打磨,若为焊接后的铝钢复合板的弧度不满足要求,则通过校平设备对铝钢复合板进行校平。

16.与现有技术相比,本发明的有益效果在于,通过对抛光后板材的抛光面进行平整度检测,并根据板材的平整度判断抛光结果是否满足抛光要求,当抛光结果不满足抛光要求时,根据抛光后板材的厚度进行二次抛光,在进行二次抛光时,计算板材的厚度差值,并根据厚度差值对预设抛光轮压力值进行调节,调节完成后,根据抛光行程对调节后的抛光轮压力值进行修正,有效保证了板材的抛光精度,以提高板材的焊接质量,从而提高电池制备效率。通过对抛光结果满足抛光要求的铝板和钢制冲孔板进行爆炸焊接,在进行爆炸焊接时,根据铝板和钢制冲孔板焊接面的平整度检测结果设置布药量,并计算各焊接面的平整度差值

△

p,并获取焊接面中最大的平整度差值

△

pmax对布药量进行调节,以提高板材的焊接质量,从而提高电池制备效率。通过对焊接后的焊接面进行检测,以确定焊接面的焊接质量是否满足要求,在进行焊接质量判断时,获取铝板和钢制冲孔板焊接区域的缝隙长度,并以此对焊接质量进行初次判定,初次判定完成后,获取铝板上的凸起数量对初次判定满足要求的焊接面的焊接质量进行二次判定,二次判定完成后,获取焊接后的铝钢复合板的弧度对二次判定通过的结果进行校正,以提高焊接面检测精度,保障板材的焊接质量,从而提高电池制备效率。通过对焊接质量不满足要求的焊接面进行调整,保障板材的焊接质量,从而提高电池制备效率。

17.尤其,在对板材的抛光面的抛光结果进行判断时,将检测得到的抛光面平整度p与预设抛光面平整度p0进行比对,若光面平整度p大于等于预设平整度p0,判断抛光结果不满足抛光要求,若光面平整度p小于预设平整度p0,判断抛光结果满足抛光要求,保障了抛光后板材的抛光面平整度检测精度,以提高板材的焊接质量,从而提高电池制备效率。

18.尤其,当抛光结果不满足抛光要求时,检测获取抛光后板材的厚度,并将检测得到的厚度h1与预设厚度h0进行比对,若h1小于等于h0,不对该板材进行二次抛光;若h1大于h0,对该板材进行二次抛光,保障了板材的抛光精度,以提高板材的焊接质量,从而提高电池制备效率。

19.尤其,在进行二次抛光时,计算板材的厚度差值

△

h,设定

△

h=h1-h0,并将该厚度差值

△

h与预设厚度差值

△

h0进行比对,若

△

h小于等于

△

h0,选择第一调节系数j1对预设抛光轮压力值y进行调节,设定0.9<j1<1;若

△

h大于

△

h0,选择第二调节系数j2对预设抛光轮压力值y进行调节,设定j2=j1+(

△h‑△

h0)/

△

h,若j2>1取j2=1; 其中,当选取第i调节系数ji对预设抛光轮压力值y进行调节时,设定i=1,2,调节后的抛光轮压力值为y’,设定y’=y

×

ji。保障了板材的抛光精度,以提高板材的焊接质量,从而提高电池制备效率。

20.尤其,在对调节后的抛光轮压力值y’进行修正时,获取抛光行程s并将其与各预设抛光行程进行比对,并根据比对结果对调节后的抛光轮压力值y’进行修正,保障了板材的抛光精度,以提高板材的焊接质量,从而提高电池制备效率。

21.尤其,在进行爆炸焊接时,获取铝板和钢制冲孔板焊接面的平整度检测结果,当各焊接面的平整度检测结果均满足抛光要求时,将铝板和钢制冲孔板按照预设布药量l进行爆炸焊接,当任一焊接面的平整度检测结果不满足抛光要求时,计算该焊接面的平整度差值

△

p,设定

△

p =pb-pa,式中pb为检测得到的焊接面平整度,pa为预设焊接面的平整度,获取焊接面中最大的平整度差值

△

pmax,并将其与标准焊接面平整度差值

△

p0进行比对,根据比对结果对预设布药量l进行调节,保障了焊接的精度,提高铝板和钢制冲孔板焊接质量,从而提高电池制备效率。

22.尤其,在对焊接质量进行初次判定时,获取铝板和钢制冲孔板焊接区域的缝隙长度f,并将其与预设缝隙长度f0进行比对,若f大于等于f0,初次判定焊接质量不满足要求,若f小于f0,初次判定焊接质量满足要求,以提高焊接质量检测的精度,从而提高电池制备效率。

23.尤其,当初次判定焊接质量满足要求时,获取铝板上的凸起数量g,并将其与预设凸起数量g0进行比,若g小于g0,二次判定焊接质量满足要求,若g大于等于g0,二次判定焊接质量不满足要求,以提高焊接质量检测的精度,从而提高电池制备效率。

24.尤其,当二次判定焊接质量满足要求时,获取焊接后的铝钢复合板的弧度v,并将其与预设弧度v0进行比对,若v大于v0,将二次判定结果校正为焊接质量不满足要求,若v小于等于v0,不进行校正。以提高焊接质量检测的精度,从而提高电池制备效率。

25.尤其,在对焊接质量不满足要求的焊接面进行调整时,若为铝板和钢制冲孔板焊接区域的缝隙长度不满足要求,则通过设置布药量,进行二次爆炸焊接,若为铝板上的凸起不满足要求,则通过打磨设备对凸起部位进行打磨,若为焊接后的铝钢复合板的弧度不满足要求,则通过校平设备对铝钢复合板进行校平,保障了焊接后铝钢复合板的质量,从而提高电池制备效率。

附图说明

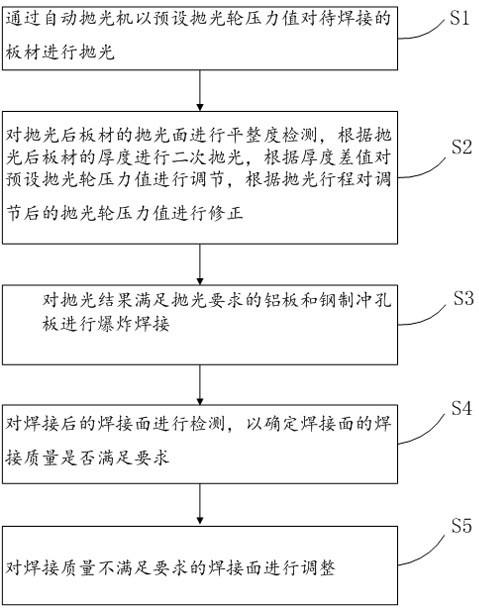

26.图1为本发明实施例中高性能的车载新能源电池制备工艺的流程图。

具体实施方式

27.为了使本发明的目的和优点更加清楚明白,下面结合实施例对本发明作进一步描述;应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

28.下面参照附图来描述本发明的优选实施方式。本领域技术人员应当理解的是,这

些实施方式仅仅用于解释本发明的技术原理,并非在限制本发明的保护范围。

29.需要说明的是,在本发明的描述中,术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

30.此外,还需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可根据具体情况理解上述术语在本发明中的具体含义。

31.请参阅图1所示,其为本发明实施例中高性能的车载新能源电池制备工艺的流程图,本发明公布一种高性能的车载新能源电池制备工艺,包括,步骤s1,通过自动抛光机以预设抛光轮压力值对待焊接的板材进行抛光,所述板材包括铝板和钢制冲孔板;步骤s2,对抛光后板材的抛光面进行平整度检测,并根据板材的平整度判断抛光结果是否满足抛光要求,当抛光结果不满足抛光要求时,根据抛光后板材的厚度进行二次抛光,在进行二次抛光时,计算板材的厚度差值,并根据厚度差值对预设抛光轮压力值进行调节,调节完成后,根据抛光行程对调节后的抛光轮压力值进行修正;步骤s3,对抛光结果满足抛光要求的铝板和钢制冲孔板进行爆炸焊接,在进行爆炸焊接时,根据铝板和钢制冲孔板焊接面的平整度检测结果设置布药量,并计算各焊接面的平整度差值

△

p,并获取焊接面中最大的平整度差值

△

pmax对布药量进行调节;步骤s4,对焊接后的焊接面进行检测,以确定焊接面的焊接质量是否满足要求,在进行焊接质量判断时,获取铝板和钢制冲孔板焊接区域的缝隙长度,并以此对焊接质量进行初次判定,初次判定完成后,获取铝板上的凸起数量对初次判定满足要求的焊接面的焊接质量进行二次判定,二次判定完成后,获取焊接后的铝钢复合板的弧度对二次判定通过的结果进行校正;步骤s5,对焊接质量不满足要求的焊接面进行调整。

32.具体而言,本实施例通过上述步骤完成后,进行如下制备,检验测定:参照gb/t22315-2008《金属材料弹性模量和泊松比试验方法》的规定,对铝钢复合板进行弹性模量检测,通过调整厚度组合,满足装备使用要求;尺寸加工和表面处理:根据尺寸规格要求,将边部未结合区域加工去除,再对复合板材上下表面进行抛光处理;根据软包电芯大小,划割铝钢冷却隔板,焊接成u型铝钢冷却隔板;u型铝钢冷却隔板依次连接成若干组,将软包电芯的正负极耳朝上装入u型铝钢冷却隔板内部,正负极耳伸出上部;在u型铝钢冷却隔板之间缠绕加热膜,保证电池包在寒冷环境中,通过加热膜,保证有良好的充放电能力;u型铝钢冷却隔板下部设置冷却通道,通入经换热器冷却的冷却液,及时的将电池在充放电过程中产生的热量引出,防止温度过高产生危险;在电池包周向一周和底部加装保温层,减小环境温度对电池包的影响;在保温层的外侧装上模组端板。

33.本实施例还提供另一种制备工艺,真空烘烤: 电池装配于烘烤夹具中并放入烤箱,进行一次抽真空,然后通入保护性气体,预热;预热后进行二次抽真空,同时进行一次烘

烤;所述一次烘烤后进行三次抽真空,同时进行二次烘烤;所述二次烘烤后进行四次抽真空,同时进行三次烘烤,烘烤完毕后通入保护性气体,降温;电池注液:电池长度方向的两端向电池内部注入电解液和抽真空;电池化成工艺:将电池放入密封的化成箱中;对化成箱进行抽真空,使得化成箱内压力保持在-70kpa至-85kpa,将电池与化成电路连接对电池进行化成;电池化成完成后,向化成箱内充入干燥的空气和/或惰性气体,以破除化成箱的真空状态,将化成箱置于干燥的空气和/或惰性气体中,打开化成箱,封装电池。

34.具体而言,本实施例未对抛光面平整度检测方式作具体限定,本领域技术人员可自由设置,如通过平整度检测仪对抛光后板材的抛光面进行检测,还可通过其它方式进行检测,只需要满足检测要求即可。本实施例通过对抛光后板材的抛光面进行平整度检测,并根据板材的平整度判断抛光结果是否满足抛光要求,当抛光结果不满足抛光要求时,根据抛光后板材的厚度进行二次抛光,在进行二次抛光时,计算板材的厚度差值,并根据厚度差值对预设抛光轮压力值进行调节,调节完成后,根据抛光行程对调节后的抛光轮压力值进行修正,有效保证了板材的抛光精度,以提高板材的焊接质量,从而提高电池制备效率。通过对抛光结果满足抛光要求的铝板和钢制冲孔板进行爆炸焊接,在进行爆炸焊接时,根据铝板和钢制冲孔板焊接面的平整度检测结果设置布药量,并计算各焊接面的平整度差值

△

p,并获取焊接面中最大的平整度差值

△

pmax对布药量进行调节,以提高板材的焊接质量,从而提高电池制备效率。通过对焊接后的焊接面进行检测,以确定焊接面的焊接质量是否满足要求,在进行焊接质量判断时,获取铝板和钢制冲孔板焊接区域的缝隙长度,并以此对焊接质量进行初次判定,初次判定完成后,获取铝板上的凸起数量对初次判定满足要求的焊接面的焊接质量进行二次判定,二次判定完成后,获取焊接后的铝钢复合板的弧度对二次判定通过的结果进行校正,以提高焊接面检测精度,保障板材的焊接质量,从而提高电池制备效率。通过对焊接质量不满足要求的焊接面进行调整,保障板材的焊接质量,从而提高电池制备效率。

35.具体而言,所述步骤s2中,在对板材的抛光面的抛光结果进行判断时,将检测得到的抛光面平整度p与预设抛光面平整度p0进行比对,并根据比对结果判断抛光结果是否满足抛光要求,其中,当p≥p0,判断抛光结果不满足抛光要求;当p<p0,判断抛光结果满足抛光要求。

36.具体而言,本实施例在对板材的抛光面的抛光结果进行判断时,将检测得到的抛光面平整度p与预设抛光面平整度p0进行比对,若光面平整度p大于等于预设平整度p0,判断抛光结果不满足抛光要求,若光面平整度p小于预设平整度p0,判断抛光结果满足抛光要求,保障了抛光后板材的抛光面平整度检测精度,以提高板材的焊接质量,从而提高电池制备效率。

37.具体而言,当抛光结果不满足抛光要求时,检测获取抛光后板材的厚度,并将检测得到的厚度h1与预设厚度h0进行比对,并根据比对结果判断是否对该板材进行二次抛光,其中,当h1≤h0时,不对该板材进行二次抛光;当h1>h0时,对该板材进行二次抛光。

38.具体而言,本实施例未对抛光后板材的厚度检测获取方式作具体限定,本领域技

术人员可自由设置,如通过测厚仪对抛光后板材的厚度进行检测获取,还可设置其他检测获取方式,只需满足需求即可。本实施例中在判断是否对该板材进行二次抛光时,若h1≤h0,不对该板材进行二次抛光,不使用该板材焊接。本实施例中当抛光结果不满足抛光要求时,检测获取抛光后板材的厚度,并将检测得到的厚度h1与预设厚度h0进行比对,若h1小于等于h0,不对该板材进行二次抛光;若h1大于h0,对该板材进行二次抛光,保障了板材的抛光精度,以提高板材的焊接质量,从而提高电池制备效率。

39.具体而言,在对板材进行二次抛光时,计算板材的厚度差值

△

h,设定

△

h=h1-h0,并将该厚度差值

△

h与预设厚度差值

△

h0进行比对,并根据比对结果对预设抛光轮压力值y进行调节,其中,当

△

h≤

△

h0时,选择第一调节系数j1对预设抛光轮压力值y进行调节,设定0.9<j1<1;当

△

h>

△

h0时,选择第二调节系数j2对预设抛光轮压力值y进行调节,设定j2=j1+(

△h‑△

h0)/

△

h,若j2>1取j2=1;其中,当选取第i调节系数ji对预设抛光轮压力值y进行调节时,设定i=1,2,调节后的抛光轮压力值为y’,设定y’=y

×

ji。

40.具体而言,本实施例在进行二次抛光时,计算板材的厚度差值

△

h,设定

△

h=h1-h0,并将该厚度差值

△

h与预设厚度差值

△

h0进行比对,若

△

h小于等于

△

h0,选择第一调节系数j1对预设抛光轮压力值y进行调节,设定0.9<j1<1;若

△

h大于

△

h0,选择第二调节系数j2对预设抛光轮压力值y进行调节,设定j2=j1+(

△h‑△

h0)/

△

h,若j2>1取j2=1; 其中,当选取第i调节系数ji对预设抛光轮压力值y进行调节时,设定i=1,2,调节后的抛光轮压力值为y’,设定y’=y

×

ji。保障了板材的抛光精度,以提高板材的焊接质量,从而提高电池制备效率。

41.具体而言,在对调节后的抛光轮压力值y’进行修正时,获取抛光行程s并将其与各预设抛光行程进行比对,并根据比对结果对调节后的抛光轮压力值y’进行修正,其中,当s≤s1时,选择第一修正系数z1对调节后的抛光轮压力值y’进行修正,以增大抛光轮压力值y’,设定1<z1<1.1;当s1<s<s2时,不进行修正;当s≥s2时,选择第二修正系数z2对调节后的抛光轮压力值y’进行修正,以减小抛光轮压力值y’,设定0.9<z2<1;其中,s1为第一预设抛光行程,s2为第二预设抛光行程,s1<s2,当选取第i修正系数zi对调节后的抛光轮压力值y’进行修正时,设定i=1,2,修正后的抛光轮压力值为y”,设定y”=y

’×

zi。

42.具体而言,本实施例在对调节后的抛光轮压力值y’进行修正时,获取抛光行程s并将其与各预设抛光行程进行比对,并根据比对结果对调节后的抛光轮压力值y’进行修正,保障了板材的抛光精度,以提高板材的焊接质量,从而提高电池制备效率。

43.具体而言,所述步骤s3中,在进行爆炸焊接时,获取铝板和钢制冲孔板焊接面的平整度检测结果,当各焊接面的平整度检测结果均满足抛光要求时,将铝板和钢制冲孔板按照预设布药量l进行爆炸焊接,当任一焊接面的平整度检测结果不满足抛光要求时,计算该焊接面的平整度差值

△

p,设定

△

p =pb-pa,式中pb为检测得到的焊接面平整度,pa为预设

焊接面的平整度,获取焊接面中最大的平整度差值

△

pmax,并将其与标准焊接面平整度差值

△

p0进行比对,根据比对结果对预设布药量l进行调节,其中,当

△

pmax≤

△

p0时,不进行调节;当

△

pmax>

△

p0时,选择调节系数t对布药量进行调节,设定1<t<1.2,调节后的布药量为l’,设定l’=l

×

t。

44.具体而言,本实施例在进行爆炸焊接时,获取铝板和钢制冲孔板焊接面的平整度检测结果,当各焊接面的平整度检测结果均满足抛光要求时,将铝板和钢制冲孔板按照预设布药量l进行爆炸焊接,当任一焊接面的平整度检测结果不满足抛光要求时,计算该焊接面的平整度差值

△

p,设定

△

p =pb-pa,式中pb为检测得到的焊接面平整度,pa为预设焊接面的平整度,获取焊接面中最大的平整度差值

△

pmax,并将其与标准焊接面平整度差值

△

p0进行比对,根据比对结果对预设布药量l进行调节,保障了焊接的精度,提高铝板和钢制冲孔板焊接质量,从而提高电池制备效率。本实施例中在获取最大的平整度差值

△

pmax时,若铝板和钢制冲孔板的焊接面只有其中之一焊接面的平整度检测结果不满足抛光要求时,计算该焊接面的平整度差值,并将该焊接面的平整度差值作为焊接面中最大的平整度差值

△

pmax,若铝板和钢制冲孔板二者的焊接面平整度检测结果均不满足抛光要求时,分别计算铝板和钢制冲孔板焊接面的平整度差值,并将二者焊接面的平整度差值进行大小比较,将平整度差值大的作为焊接面中最大的平整度差值

△

pmax,本领域技术人员还可设置其他获取方式,只需满足要求即可。

45.具体而言,所述步骤s4中,在对焊接质量进行初次判定时,获取铝板和钢制冲孔板焊接区域的缝隙长度f,并将其与预设缝隙长度f0进行比对,并根据比对结果对焊接质量进行初次判定,其中,当f≥f0时,初次判定焊接质量不满足要求;当f<f0时,初次判定焊接质量满足要求。

46.具体而言,本实施例在对焊接质量进行初次判定时,获取铝板和钢制冲孔板焊接区域的缝隙长度f,并将其与预设缝隙长度f0进行比对,若f大于等于f0,初次判定焊接质量不满足要求,若f小于f0,初次判定焊接质量满足要求,以提高焊接质量检测的精度,从而提高电池制备效率。

47.具体而言,当初次判定焊接质量满足要求时,获取铝板上的凸起数量g,并将其与预设凸起数量g0进行比对,并根据比对结果对该初次判定结果进行二次判定,其中,当g<g0时,二次判定焊接质量满足要求;当g≥g0时,二次判定焊接质量不满足要求。

48.具体而言,本实施例中当初次判定焊接质量满足要求时,获取铝板上的凸起数量g,并将其与预设凸起数量g0进行比对,若g小于g0,二次判定焊接质量满足要求,若g大于等于g0,二次判定焊接质量不满足要求,以提高焊接质量检测的精度,从而提高电池制备效率。

49.具体而言,当二次判定焊接质量满足要求时,获取焊接后的铝钢复合板的弧度v,并将其与预设弧度v0进行比对,并根据比对结果对该二次判定结果进行校正,其中,当v>v0时,将二次判定结果校正为焊接质量不满足要求;当v≤v0时,不进行校正。

50.具体而言,本实施例中当二次判定焊接质量满足要求时,获取焊接后的铝钢复合板的弧度v,并将其与预设弧度v0进行比对,若v大于v0,将二次判定结果校正为焊接质量不满足要求,若v小于等于v0,不进行校正。以提高焊接质量检测的精度,从而提高电池制备效率。

51.具体而言,所述步骤s5中,在对焊接质量不满足要求的焊接面进行调整时,若为铝板和钢制冲孔板焊接区域的缝隙长度不满足要求,则通过设置布药量进行二次爆炸焊接,若为铝板上的凸起不满足要求,则通过打磨设备对凸起部位进行打磨,若为焊接后的铝钢复合板的弧度不满足要求,则通过校平设备对铝钢复合板进行校平。

52.具体而言,本实施例中在对焊接质量进行初次判定时,若f≥f0,在判定焊接质量不满足要求的同时,判定缝隙长度不满足要求,在对该初次判定结果进行二次判定,若g≥g0,在二次判定焊接质量不满足要求的同时,判定铝板上的凸起不满足要求,在对该二次判定结果进行校正时,若v>v0,在将二次判定结果校正为焊接质量不满足要求的同时,判定焊接后的铝钢复合板的弧度不满足要求。本实施例在对焊接质量不满足要求的焊接面进行调整时,若为铝板和钢制冲孔板焊接区域的缝隙长度不满足要求,则通过设置布药量,进行二次爆炸焊接,若为铝板上的凸起不满足要求,则通过打磨设备对凸起部位进行打磨,若为焊接后的铝钢复合板的弧度不满足要求,则通过校平设备对铝钢复合板进行校平,保障了焊接后铝钢复合板的质量,从而提高电池制备效率。

53.至此,已经结合附图所示的优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征做出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1