一种自修复柔性电极及其制备方法和锂硫电池与流程

1.本发明属于电池技术领域,涉及一种自修复柔性电极及其制备方法和锂硫电池。

背景技术:

2.近年来,柔性电子设备的出现,如可折叠的触摸屏、柔性生物传感器和人造皮肤,已经使科研人员看到了人们对高性能柔性电池的需求。可穿戴设备的特性要求柔性电池可折叠、轻薄和轻便,这必然会在一定程度上牺牲电池的能量密度。

3.目前锂离子电池的能量密度已经接近理论极限,受到储能市场需求不断增长的挑战。在这方面,柔性锂硫电池(li-s)因其能量密度高、硫成本低的压倒性优势而被认为是最有前途的候选之一。cn106374113a公开了一种石墨化碳纳米管柔性膜作锂硫电池集流体制备锂硫电池的方法,其以硫为活性物质,加入导电剂、粘接剂和溶剂后,调浆并涂覆在石墨化碳纳米管柔性膜上,即得到了柔性的锂硫电池正极片。cn111864190a公开了一种锂硫电池柔性硫正极,该柔性硫正极包括柔性多功能碳泡沫及负载于该柔性多功能碳泡沫中的含硫活性物质,通过柔性碳泡沫的作用实现了正极片整体的柔性。cn109103439a公开了一种柔性自支撑锂硫电池正极材料及其制备方法,该专利将氮掺杂石墨烯与锡盐溶液通过水热反应制得石墨烯/氧化锡纳米复合材料,然后加入单质硫混合进行真空熔融扩散,并加入氧化石墨烯溶液再次进行水热反应,得到柔性自支撑锂硫电池正极材料。

4.现有技术中通过对锂硫电池的正极材料进行掺杂改性,或采用柔性集流体作为基材负载正极活性材料等方式,制备得到了柔性的锂硫电池正极,以实现具备柔性特点的同时兼具锂硫电池高能量密度的优势;但是,锂硫电池的商业化仍然受到一些棘手问题的阻碍,包括硫的绝缘性、高阶多硫化锂(lips)物质的穿梭以及充放电过程中的巨大体积变化等,上述采用柔性的集流体或对正极材料进行掺杂改性的方式均无法有效的抑制多硫化锂的穿梭,也无法抑制充放电过程中活性材料的体积变化,柔性硫正极上由于弯折或活性材料体积变化造成的极片小裂纹会在长期的循环过程中进一步扩大,最终导致锂硫电池循环性能变差,甚至电池失效。

5.综上,从锂硫电池极片内部考虑,提供一种可固定多硫化物、抑制多硫化锂穿梭效应、具有较高粘附性和自修复性能的粘结剂,对制备锂硫电池柔性极片,从极片内部根本地提升锂硫电池的循环性能具有重要意义。

技术实现要素:

6.针对现有技术中存在的问题,本发明的目的在于提供一种自修复柔性电极及其制备方法和锂硫电池。本发明采用特定的含有氨基的高分子聚合物和含有羰基的高分子聚合物作为自修复粘结剂,通过羰基和氨基形成的动态氢键3d交联网络,赋予粘结剂自修复的能力,保证了电极的完整性;同时,通过大量极性基团羰基和氨基固定多硫化物并促进其氧化还原转化动力学,抑制穿梭效应,制备得到具有优异循环性能的自修复柔性电极。

7.为达到此发明目的,本发明采用以下技术方案:

8.第一方面,本发明提供了一种自修复柔性电极,所述自修复柔性电极包括集流体和设置在所述集流体至少一侧表面的柔性电极涂层,所述柔性电极涂层包括自修复粘结剂和正极活性材料,所述自修复粘结剂包括含有氨基的高分子聚合物和含有羰基的高分子聚合物,所述含有氨基的高分子聚合物和所述含有羰基的高分子聚合物不是相同的高分子聚合物。

9.作为整个电池系统不可或缺的组成部分,粘结剂不仅能将活性材料和导电剂结合在一起,提高电子导电性,还能使活性材料紧密地粘附在集电极上,从而保证电极的完整性。传统的聚偏氟乙烯(pvdf)粘结剂因其良好的粘附能力和较宽的电化学窗口被广泛应用于各种电池中,但pvdf中非极性基团与多硫化物之间的结合能较弱,无法有效抑制多硫化物的穿梭,其也无法抑制较大的体积变化,无法有效地防止极片上微裂纹的产生。因此,li-s电池的发展需要一种能够自修复的、高黏附性的和捕获多硫化物的粘结剂。

10.本发明中采用特定的自修复粘结剂替代传统粘结剂,自修复粘结剂中包括含有氨基的高分子聚合物和含有羰基的高分子聚合物,一方面,氨基(-nh2)基团可以与羰基(c=o)基团形成动态氢键3d交联网络,这种氢键自修复聚合物是基于超分子化学的自修复聚合物之一,当极片出现裂纹时,动态氢键会断裂,但由于热运动和氢键的高方向性,氢键会自发重组,从而促进裂纹的愈合;因此,含有动态氢键3d交联网络的自修复粘合剂可以修复由于极片频繁弯曲和体积变化而造成的损伤,保证了电极的完整性。另一方面,大量的极性基团羰基和氨基可固定多硫化物并促进其氧化还原转化动力学,抑制穿梭效应,进一步提升锂硫电池的循环性能。

11.需要说明的是,本发明中“所述含有氨基的高分子聚合物和所述含有羰基的高分子聚合物不是相同的高分子聚合物”,指含有氨基的高分子聚合物和含有羰基的高分子聚合物二者属于不同的种类;例如聚丙烯酰胺中既含有氨基又含有羰基,但其不能同时作为含有氨基的高分子聚合物和含有羰基的高分子聚合物,即自修复粘结剂中只含有聚丙烯酰胺虽然满足了同时含有氨基和羰基的条件,但是由于高分子自身的极性,聚丙烯酰胺自身中的羰基和氨基无法交联形成动态氢键,无法独自作为自修复粘结剂使用,需额外加入不同种类的含有氨基的高分子聚合物或含有羰基的高分子聚合物配合使用。

12.优选地,所述含有氨基的高分子聚合物包括聚乙烯亚胺(pei)和/或聚丙烯酰胺(pam)。

13.优选地,所述含有羰基的高分子聚合物包括聚乙烯吡咯烷酮(pvp)和/或聚丙烯酰胺,且所述含有氨基的聚合物和所述含有羰基的聚合物不同时为聚丙烯酰胺。

14.本发明中,pvp含有羰基,pei含有氨基,pam含有氨基和羰基,选用三种高分子聚合物中的任意两种三种作为自修复粘结剂使用,能够充分利用极性基团和氢键3d交联网络,锚定多硫化物,修复由于极片频繁弯曲和体积变化而造成的损伤,改善极片的循环性能。同时,本发明优选的pvp、pei和pam为水溶性的高分子聚合物,与只溶于昂贵且有毒的有机溶剂(如nmp和dmf)的pvdf相比,具有成本较低、防止环境污染的优点。

15.需要说明的是,本发明中含有氨基的高分子聚合物和含有羰基的高分子聚合物不能同时选择聚丙烯酰胺,虽然聚丙烯酰胺中既含有氨基又含有羰基,但是含有氨基的高分子聚合物和含有羰基的高分子聚合物不是相同的高分子聚合物,聚丙烯酰胺需配合其他含有氨基的高分子聚合物或含有羰基的高分子聚合物共同使用。

16.作为本发明所述制备方法的优选技术方案,所述含有氨基的高分子聚合物和所述含有羰基的高分子聚合物的质量比为(1~3):(1~3),其中,含有氨基的高分子聚合物的选择范围(1~3)例如可以是1、1.5、2、2.5或3等,含有羰基的高分子聚合物的选择范围(1~3)例如可以是1、1.5、2、2.5或3等。

17.优选地,所述自修复粘结剂包括聚乙烯吡咯烷酮、聚乙烯亚胺和聚丙烯酰胺。

18.优选地,所述自修复粘结剂中聚乙烯吡咯烷酮、聚乙烯亚胺和聚丙烯酰胺的质量比为(2~5):(2~5):(2~5),其中聚乙烯吡咯烷酮的选择范围(2~5)例如可以是2、2.5、3、3.5、4、4.5或5等,聚乙烯亚胺的选择范围(2~5)例如可以是2、2.5、3、3.5、4、4.5或5等,聚丙烯酰胺的选择范围(2~5)例如可以是2、2.5、3、3.5、4、4.5或5等,聚乙烯吡咯烷酮、聚乙烯亚胺和聚丙烯酰胺最优选的质量比为3.5:3.5:3。

19.本发明中通过限定自修复粘结剂中pvp、pei和pam的比例或氨基和羰基的比例,能够更充分促进动态氢键和3d交联网络结构的形成,进一步提升自修复柔性电极的循环性能。

20.优选地,所述聚乙烯吡咯烷酮的分子量为24000~1300000,例如可以是24000、25000、100000、300000、500000、1000000或1300000等。

21.优选地,所述聚乙烯亚胺的分子量为1000~10000,例如可以是1000、2000、5000、8000或10000等。

22.优选地,所述聚丙烯酰胺的分子量为2000000~14000000,例如可以是2000000、4000000、6000000、8000000、10000000、12000000或14000000等。

23.本发明中,选取分子量合适的pvp、pei和pam,能够形成足量的动态氢键保证粘附力,提升循环性能。

24.作为本发明所述自修复柔性电极的优选技术方案,所述正极活性材料和所述自修复粘结剂的质量比为(8~9):(0.5~1.5),其中正极活性材料的选择范围(8~9)例如可以是8、8.2、8.4、8.6、8.8或9等,自修复粘结剂的选择范围(0.5~1.5)例如可以是0.5、0.7、0.9、1、1.2或1.5等。

25.优选地,所述柔性电极涂层中还包括导电剂。

26.优选地,所述正极活性材料、导电剂和自修复粘结剂的质量比为(8~9):(0.5~1.5):(0.5~1.5),其中正极活性材料的选择范围(8~9)例如可以是8、8.2、8.4、8.6、8.8或9等,导电剂的选择范围(0.5~1.5)例如可以是0.5、0.7、0.9、1、1.2或1.5等,自修复粘结剂的选择范围(0.5~1.5)例如可以是0.5、0.7、0.9、1、1.2或1.5等。

27.本发明中通过将合适含量的正极活性材料、导电剂和自修复粘结剂协同配合,充分发挥自修复粘结剂的促进微裂纹愈合、抑制穿梭效应的作用,同时利用硫电池的高能量密度,同时提高自修复柔性电极的能量密度和循环性能。

28.优选地,所述正极活性材料包括硫/碳复合材料。

29.优选地,所述导电剂包括导电炭黑、碳纳米管和石墨烯中的任意一种或至少两种的组合,例如可以是导电炭黑和碳纳米管的组合,碳纳米管和石墨烯的组合,导电炭黑和石墨烯的组合,或导电炭黑、碳纳米管和石墨烯的组合等。

30.第二方面,本发明提供了一种根据第一方面所述的自修复柔性电极的制备方法,所述制备方法包括:

31.将自修复粘结剂和正极活性材料混合,得到柔性电极浆料,将所述柔性电极浆料涂覆至集流体至少一侧的表面,得到自修复柔性电极。

32.本发明的原料已实现工业化生产,制备方法简单,可操作性强,便于大规模生产。

33.优选地,所述将自修复粘结剂和正极活性材料混合按照如下方式进行:

34.将自修复粘结剂溶于溶剂中并搅拌,得到粘结剂溶液,将所述粘结剂溶液和正极活性材料混合,搅拌。

35.优选地,所述将自修复粘结剂溶于溶剂中并搅拌的过程中,所述搅拌的转速为300~1000rpm/min,例如可以是300rpm/min、400rpm/min、500rpm/min、600rpm/min、800rpm/min或1000rpm/min等。

36.优选地,所述将自修复粘结剂溶于溶剂中并搅拌的过程中,所述搅拌的时间为2~12h,例如可以是2h、4h、6h、8h、10h或12h等。

37.优选地,所述将自修复粘结剂溶于溶剂中并搅拌的过程中,所述搅拌的温度为25~35℃,例如可以是25℃、26℃、28℃、30℃、32℃或35℃等。

38.优选地,所述溶剂包括水。

39.示例性地,将自修复粘结剂溶于溶剂中,搅拌的方式可以是磁力搅拌或机械搅拌。

40.示例性地,将所述粘结剂溶液和正极活性材料混合,搅拌的方式可以是球磨或双行星搅拌,搅拌的时间可以是5~12h,例如可以是5h、6h、7h、8h、10h或12h等。

41.优选地,将所述柔性电极浆料涂覆至集流体至少一侧的表面后,还包括干燥的步骤。

42.优选地,所述干燥的温度为60~70℃,例如可以是60℃、61℃、62℃、63℃、64℃、65℃、66℃、67℃、68℃、69℃或70℃等。

43.优选地,所述干燥的时间为0.5~6h,例如可以是0.5h、1h、2h、3h、4h、5h或6h等。

44.第三方面,本发明提供了一种锂硫电池,所述锂硫电池的正极采用根据第一方面所述的自修复柔性电极。

45.本发明的锂硫电池采用自修复柔性电极作为正极,正极在循环过程中不仅可以锚定多硫化物,还可以依靠自身修复极片在频繁弯曲和体积变化过程中造成的损伤,制备得到的锂硫电池具有优异的循环稳定性。

46.相对于现有技术,本发明具有以下有益效果:

47.本发明中采用特定的自修复粘结剂替代传统粘结剂,自修复粘结剂中包括含有氨基的高分子聚合物和含有羰基的高分子聚合物,一方面,氨基(-nh2)基团可以与羰基(c=o)基团形成动态氢键3d交联网络,当极片出现裂纹时,动态氢键会断裂,但由于热运动和氢键的高方向性,氢键会自发重组,从而促进裂纹的愈合;因此,含有动态氢键3d交联网络的自修复粘合剂可以修复由于极片频繁弯曲和体积变化而造成的损伤,保证了电极的完整性。另一方面,大量的极性基团羰基和氨基可固定多硫化物并促进其氧化还原转化动力学,抑制穿梭效应,进一步提升锂硫电池的循环性能。

附图说明

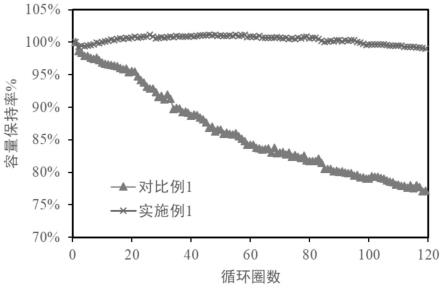

48.图1是本发明实施例1和对比例1的锂硫电池的循环性能图。

具体实施方式

49.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

50.实施例1

51.本实施例提供了一种自修复柔性电极,自修复柔性电极包括集流体铝箔和设置在集流体一侧表面的柔性电极涂层,柔性电极涂层包括质量比为8:1:1的硫/碳复合材料、导电炭黑和自修复粘结剂;

52.自修复粘结剂包括质量比为3.5:3.5:3的聚乙烯吡咯烷酮(pvp,分子量为1300000)、聚乙烯亚胺(pei,分子量为10000)和聚丙烯酰胺(pam,分子量为2000000);硫/碳复合材料由质量比为7:3的硫和碳组成。

53.本实施例还提供了上述自修复柔性电极的制备方法,包括:

54.(1)将质量比为3.5:3.5:3的pvp、pei和pam溶于去离子中,在30℃下以500rpm/min的转速磁力搅拌5h,分散均匀,得到粘结剂溶液;

55.(2)将升华硫和科琴黑按照质量比7:3球磨混合30min,将混合后的粉末转移到氩气管式炉中155℃保温12h,得到硫/碳复合材料;

56.(3)将步骤(2)得到的硫/碳复合材料、导电炭黑和步骤(1)得到的粘结剂溶液按8:1:1的质量比(粘结剂溶液按照自修复粘结剂的质量计算)加入到一定量超纯水中,球磨混合搅拌8h,得到柔性电极浆料,将柔性电极浆料均匀涂在铝箔的一侧表面,在真空烘箱中以70℃干燥3h,得到自修复柔性电极。

57.本发明实施例1-8采用的分子量在24000~1300000范围内的pvp均来自阿拉丁aladdin,分子量在1000~10000范围内的pei均来自麦克林macklin,分子量在2000000-14000000范围内的pam均来自麦克林macklin。

58.实施例2

59.本实施例提供了一种自修复柔性电极,自修复柔性电极包括集流体铝箔和设置在集流体一侧表面的柔性电极涂层,柔性电极涂层包括质量比为8:0.25:0.25:1.5的硫/碳复合材料、导电炭黑、碳纳米管和自修复粘结剂;

60.自修复粘结剂包括质量比为4:3:3的聚乙烯吡咯烷酮(pvp,分子量为58000)、聚乙烯亚胺(pei,分子量为10000)和聚丙烯酰胺(pam,分子量为2000000);硫/碳复合材料由质量比为6:4的硫和碳组成。

61.本实施例还提供了上述自修复柔性电极的制备方法,包括:

62.(1)将质量比为4:3:3的pvp、pei和pam溶于去离子中,在35℃下以500rpm/min的转速磁力搅拌4h,分散均匀,得到粘结剂溶液;

63.(2)将升华硫和科琴黑按照质量比6:4球磨混合30min,将混合后的粉末转移到氩气管式炉中155℃保温12h,得到硫/碳复合材料;

64.(3)将步骤(2)得到的硫/碳复合材料、导电炭黑、碳纳米管和步骤(1)得到的粘结剂溶液按8:0.25:0.25:1.5的质量比(粘结剂溶液按照自修复粘结剂的质量计算)加入到一定量超纯水中,双行星搅拌混合搅拌9h,得到柔性电极浆料,将柔性电极浆料均匀涂在铝箔的一侧表面,在真空烘箱中以65℃干燥6h,得到自修复柔性电极。

65.实施例3

66.本实施例提供了一种自修复柔性电极,自修复柔性电极包括集流体铝箔和设置在集流体一侧表面的柔性电极涂层,柔性电极涂层包括质量比为9:0.5:0.5的硫/碳复合材料、导电炭黑和自修复粘结剂;

67.自修复粘结剂包括质量比为3:4:3的聚乙烯吡咯烷酮(pvp,分子量为1300000)、聚乙烯亚胺(pei,分子量为1800)和聚丙烯酰胺(pam,分子量为12000000);硫/碳复合材料由质量比为5:5的硫和碳组成。

68.本实施例还提供了上述自修复柔性电极的制备方法,包括:

69.(1)将质量比为3:4:3的pvp、pei和pam溶于去离子中,在35℃下以600rpm/min的转速磁力搅拌3h,分散均匀,得到粘结剂溶液;

70.(2)将升华硫和科琴黑按照质量比5:5球磨混合30min,将混合后的粉末转移到氩气管式炉中155℃保温12h,得到硫/碳复合材料;

71.(3)将步骤(2)得到的硫/碳复合材料、导电炭黑和步骤(1)得到的粘结剂溶液按9:0.5:0.5的质量比(粘结剂溶液按照自修复粘结剂的质量计算)加入到一定量超纯水中,双行星搅拌混合搅拌9h,得到柔性电极浆料,将柔性电极浆料均匀涂在铝箔的一侧表面,在真空烘箱中以70℃干燥5h,得到自修复柔性电极。

72.实施例4

73.除将自修复粘结剂替换为质量比为1:2的pvp和pei外,其余均与实施例1相同。

74.实施例5

75.除将自修复粘结剂中pvp、pei和pam三者的质量比替换为pvp:pei:pam=1:8:1外,其余均与实施例1相同。

76.实施例6

77.除将自修复粘结剂中pvp、pei和pam三者的质量比替换为pvp:pei:pam=8:1:1外,其余均与实施例1相同。

78.实施例7

79.除硫/碳复合材料、导电炭黑和自修复粘结剂的质量比为7:1:2外,其余均与实施例1相同。

80.实施例8

81.除硫/碳复合材料、导电炭黑和自修复粘结剂的质量比为8.6:1:0.4外,其余均与实施例1相同。

82.实施例9

83.除将pvp的分子量替换为10000(tci/tp047125g),pei的分子量替换为600(沃凯/xw90029866),pam的分子量替换为100000(acros/448530050)外,其余均与实施例1相同。

84.对比例1

85.除将自修复粘结剂替换为相同质量的聚偏氟乙烯(pvdf),并将步骤(1)中的去离子替换为nmp以溶解pvdf外,其余均与实施例1相同。

86.对比例2

87.除将自修复粘结剂替换为相同质量的pvp外,其余均与实施例1相同。

88.对比例3

89.除将自修复粘结剂替换为相同质量的pei外,其余均与实施例1相同。

90.对比例4

91.除将自修复粘结剂替换为相同质量的pam外,其余均与实施例1相同。

92.一、锂硫电池的制备

93.采用本发明实施例1-9和对比例1-4制备得到的电极作为正极,电极中柔性电极涂层的面密度为90g/m2,负极为金属锂,隔膜为双面陶瓷隔膜,电解液为商用醚类电解液,组装得到锂硫电池。

94.二、循环性能的测试

95.将制备得到的锂硫电池以0.1c倍率进行充放电测试,电压区间为1.8~2.6v,循环充放电120周,记录电池首圈放电容量,以及第120圈的放电容量,以第120圈的放电容量除以首圈放电容量,得到容量保持率,记录如表1所示。

96.表1

[0097][0098]

[0099]

综上实施例1-9可知,本发明通过采用特定的含有氨基的高分子聚合物和含有羰基的高分子聚合物作为自修复粘结剂,通过羰基和氨基形成的动态氢键3d交联网络,赋予粘结剂自修复的能力,保证了电极的完整性;同时,通过大量极性基团羰基和氨基固定多硫化物并促进其氧化还原转化动力学,抑制穿梭效应,制备得到具有优异循环性能的自修复柔性电极。

[0100]

通过实施例1与实施例5-6的对比可知,当自修复粘结剂中pvp、pei和pam三者以合适的比例协同作用时,能进一步提升锂硫电池的循环性能。实施例5中氨基含量偏多,会导致高度支化结构单独存在,没有足够的羰基与之形成氢键;实施例6中羰基含量偏多,会导致羰基过剩,没有足够多氨基形成动态氢键;因此,实施例1的容量保持率更高。

[0101]

通过实施例1与实施例7-8的对比可知,当自修复粘结剂以合适的比例和正极活性材料以及导电剂配合时,更有利于自修复粘结剂发挥固定多硫化锂、修复电极损伤的能力,得到综合电化学性能更佳的锂硫电池。实施例7中自修复粘结剂含量偏高,会影响主材占比,降低容量发挥,从而影响循环性能,实施例8中自修复粘结剂含量偏低,会降低自修复粘结剂的自修复能力,影响电极的完整性,降低锂硫电池的循环性能;因此,与实施例7-8相比,实施例1的综合电化学性能更好。

[0102]

通过实施例1与实施例9的对比可知,自修复粘结剂中pvp、pei和pam的分子量会影响锂硫电池的循环性能。实施例9中三种水溶性高分子聚合物的分子量均偏低,会降低氢键占比,不能有效将硫限制在氢键网络中,降低锂硫电池循环性能,因此,实施例1的循环稳定性更好。

[0103]

图1为实施例1和对比例1中锂硫电池的循环性能图,通过实施例1与对比例1的对比可知,加入相同含量的粘结剂,120圈循环后,常规的pvdf粘结剂只能发挥基础粘结作用,其分子中的非极性基团与多硫化物之间的结合较弱,无法有效的抑制多硫化物的穿梭,也无法改善极片循环过程中弯曲或体积变化产生的微裂纹,因此对比例1中制备得到的锂硫电池随着循环的进行容量答复下降,120圈后容量保持率低于80%;而实施例1中采用特定的自修复粘结剂制备自修复柔性电极,不仅可以锚定多硫化物,还可以修复由于电极频繁弯曲和体积变化而造成的损伤,电池在120圈循环后仍具有较高的容量保持率。

[0104]

通过实施例1与对比例2-4的对比可知,本发明中含有氨基的高分子聚合物和含有羰基的高分子聚合物缺一不可,且含有氨基的高分子聚合物和含有羰基的高分子聚合物不能是相同的高分子聚合物。对比例2和3中的高分子聚合物只含有一种基团,无法生成动态氢键3d交联网络,对比例4中虽然高分子聚合物pam上既有氨基又有羰基,但是由于分子自身的极性,且聚合物之间不显示出电负性,其自身的氨基和羰基无法键合生成动态氢键,无法在极片损伤时自愈,因此,对比例2-4的循环稳定性显著差于实施例1。

[0105]

以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1