一种PVDF涂覆隔膜及其制备方法及应用与流程

一种pvdf涂覆隔膜及其制备方法及应用

技术领域

1.本技术涉及二次电池技术领域,特别涉及到一种pvdf涂覆隔膜及其制备方法及应用。

背景技术:

2.锂电池从构造上看可分为四大部分,正负极、电解液和隔膜。其中,隔膜作为正负极阻隔材料,为锂离子的穿梭提供通道,而阻隔电子的通过,从而防止正负极的接触而短路。然而,隔膜本身的耐热性差,在高温下隔膜收缩较严重,容易导致正负极接触而短路,为改善隔膜的耐热性,往往在隔膜一侧或两侧涂覆一层耐热层。例如,公开号为cn110571394a的中国发明专利申请在基膜上涂覆一层陶瓷层,改善了隔膜的热收缩,由于陶瓷层与极片无粘接,电池易松软,行业中引入了有机涂层,在陶瓷层上或基膜层上涂覆一层有机涂层,以此来增加隔膜与极片的粘接,从而来提高电池的硬度。

3.由于pvdf材料具有耐腐蚀性、易粘接性、保液性等特点,锂电隔膜涂覆行业将pvdf用作有机涂层涂覆在隔膜一侧或两侧,以此来增加与极片的粘接。pvdf的涂覆可分为两种,油性涂覆和水性涂覆,其中油性涂覆常以丙酮为溶剂溶解pvdf,然后进行涂覆、烘干成膜,由于丙酮易挥发、燃烧。pvdf油性涂覆技术量产起来安全性极低,因此pvdf水性涂覆备受欢迎,如公开号为cn111490213a的中国发明专利申请采用水性pvdf乳液和丙烯酸酯混合涂覆在基膜一侧,形成一层颗粒排布整齐紧密的pvdf层,但由于pvdf一次粒径较小,一般只有纳米级别,因此这种涂覆方式会导致涂层整体透气时间增加,导致隔膜整体的阻抗值上升,影响锂离子的穿梭。

4.为改善透气性,又不影响隔膜与极片的粘接性,现有技术用气流粉碎pvdf乳液的干燥物或喷雾干燥pvdf乳液,可得到微米级别的二次粒径pvdf粉末,然后与粘结剂混合制浆,采用点状喷涂方式,将二次粒径的pvdf喷涂在隔膜上,所喷涂的点粒径一般能达到几百微米,这样即保证了隔膜与极片的粘结力,又对涂层的透气不影响。例如,公开号为cn114039170a的中国发明专利申请采用点状涂布方法,将pvdf粉末与粘结剂混合搅拌制浆,然后将配置好的浆料以点状排布等间距的涂布在隔膜上;如公告号为cn110911620a的中国发明专利采用pvdf乳液和粘结剂混合、添加一些助剂、再加少量非球状氧化铝,以雾化器喷涂或静电喷涂方式,将浆料喷涂在隔膜上,得到了非连续、高粘接的点状pvdf隔膜,这两篇专利所制备的pvdf隔膜,保持着与极片的粘接性,又对隔膜整体透气不影响。

5.但是,在上述技术方案中,pvdf材料一般采用α晶型,α晶型的晶区可分为定形区和无定形区,隔膜用的α晶型pvdf中定形区占40%左右。锂离子只能穿过无定形区,而不能穿过定形区,因此采用点状涂覆pvdf粉末时,pvdf粉末聚集在一个点上,其中有40%为定形区,锂离子无法穿过,必然引起pvdf的点状区域锂离子穿梭的拥堵现象,从而影响电池的整体循环性能。

技术实现要素:

6.本技术的目的是提供一种pvdf涂覆隔膜及其制备方法及应用,在不改变pvdf与极片的粘结作用下,降低锂离子穿梭点状聚集的pvdf时的拥堵现象,从而降低电池内阻,提高循环性能。

7.为实现上述目的,本技术实施例采用以下技术方案:一种pvdf涂覆隔膜,包括:基膜,所述基膜采用多孔薄膜;耐热层,所述耐热层设置在所述基膜的至少一侧表面上;有机层,所述有机层设置在所述耐热层上,所述有机层包括多孔纳米陶瓷/pvdf复合团聚体、粘结剂和消泡剂,所述多孔纳米陶瓷/pvdf复合团聚体由多孔纳米陶瓷和pvdf颗粒团聚而成。

8.在上述技术方案中,本技术实施例通过采用多孔纳米陶瓷/pvdf复合团聚体,在隔膜上形成随机分布的有机层,多孔纳米陶瓷/pvdf复合团聚体颗粒中的多孔纳米陶瓷,能为锂离子的穿梭提供通道,降低锂离子穿过聚集的点状pvdf的阻力,从而提高电池的循环性能。多孔纳米陶瓷的存在又为电解液提供了储存空间,增加了电池的容量保持率。多孔纳米陶瓷的高比表面张力,与极片粘接时,可起到一定的吸附作用,从而又提高了隔膜与极片的粘接力,增强了电池的硬度。多孔纳米陶瓷为气体的导通提供了通道,所涂覆的多孔纳米陶瓷/pvdf复合团聚体涂层对涂覆隔膜整体透气无影响。

9.进一步地,根据本技术实施例,其中,基膜为pp膜、pe膜、pp膜和pe膜的复合膜中的一种。

10.进一步地,根据本技术实施例,其中,基膜的厚度为5-16

µ

m。

11.进一步地,根据本技术实施例,其中,耐热层包括陶瓷、稳定剂、胶水和湿润剂。

12.进一步地,根据本技术实施例,其中,陶瓷的粒径为0.5-1.2

µ

m。

13.进一步地,根据本技术实施例,其中,稳定剂的添加量为陶瓷的0.2-2wt%。

14.进一步地,根据本技术实施例,其中,胶水的添加量为陶瓷的1-10wt%。

15.进一步地,根据本技术实施例,其中,湿润剂的添加量为陶瓷的0.2-2wt%。

16.进一步地,根据本技术实施例,其中,多孔纳米陶瓷和pvdf颗粒的质量比为1-3:10。

17.进一步地,根据本技术实施例,其中,多孔纳米陶瓷的粒径为150-350nm,孔径为10-80nm,孔隙率为50-80%。

18.进一步地,根据本技术实施例,其中,pvdf颗粒的晶型为α晶型,粒径为150-300nm。

19.进一步地,根据本技术实施例,其中,多孔纳米陶瓷/pvdf复合团聚体的粒径为3-10

µ

m。

20.进一步地,根据本技术实施例,其中,粘结剂的添加量为多孔纳米陶瓷/pvdf复合团聚体的3-10wt%。

21.进一步地,根据本技术实施例,其中,消泡剂的添加量为多孔纳米陶瓷/pvdf复合团聚体的0.5-3wt%。

22.为了实现上述目的,本技术实施例还公开了一种pvdf涂覆隔膜的制备方法,包括以下步骤:涂覆耐热层:将耐热层浆料涂覆在基膜的至少一侧表面上;涂覆有机层:取多孔纳米陶瓷/pvdf复合团聚体、粘结剂、水混合,高速搅拌;加入消泡剂,慢速搅拌,得到有机层浆料;使用气枪喷涂或高速离心法将有机层浆料喷涂在耐热

层上。

23.进一步地,根据本技术实施例,其中,耐热层的厚度为1-4

µ

m。

24.进一步地,根据本技术实施例,其中,有机层的喷涂粒径为50-400

µ

m,喷涂覆盖率为8-25%。

25.进一步地,根据本技术实施例,其中,多孔纳米陶瓷/pvdf复合团聚体采用以下方法制备而成:在反应釜加入去离子水和分散剂搅拌均匀;反复通入氮气以排空氧气,待置换合格后,往反应釜中通入vdf;升温升压,至恒温恒压,再打入引发剂和乳化剂,进行聚合反应;反应结束后将未反应的vdf回收利用,将聚合乳液凝聚、洗涤、分离得到pvdf乳液;往pvdf乳液中加入多孔纳米陶瓷,搅拌均匀,烘干、气流粉碎,得到所述多孔纳米陶瓷/pvdf复合团聚体。

26.为了实现上述目的,本技术实施例还公开了一种pvdf涂覆隔膜在锂电池上的应用。

27.与现有技术相比,本技术具有以下有益效果:本技术通过采用多孔纳米陶瓷/pvdf复合团聚体,在隔膜上形成随机分布的有机层,多孔纳米陶瓷/pvdf复合团聚体颗粒中的多孔纳米陶瓷,能为锂离子的穿梭提供通道,降低锂离子穿过聚集的点状pvdf的阻力,从而提高电池的循环性能。多孔纳米陶瓷的存在又为电解液提供了储存空间,增加了电池的容量保持率。多孔纳米陶瓷的高比表面张力,与极片粘接时,可起到一定的吸附作用,从而又提高了隔膜与极片的粘接力,增强了电池的硬度。多孔纳米陶瓷为气体的导通提供了通道,所涂覆的多孔纳米陶瓷/pvdf复合团聚体涂层对涂覆隔膜整体透气无影响。

附图说明

28.下面结合附图和实施例对本技术进一步说明。

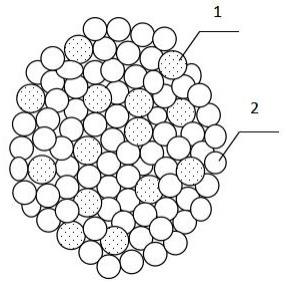

29.图1是本技术中的多孔纳米陶瓷/pvdf复合团聚体的结构示意图。

30.图2是多孔纳米陶瓷的结构示意图。

具体实施方式

31.为了使本发明的目的、技术方案进行清楚、完整地描述,及优点更加清楚明白,以下结合附图对本发明实施例进行进一步详细说明。应当理解,此处所描述的具体实施例是本发明一部分实施例,而不是全部的实施例,仅仅用以解释本发明实施例,并不用于限定本发明实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.在本发明的描述中,需要说明的是,术语“中心”、“中”、“上”、“下”、“左”、“右”、“内”、“外”、“顶”、“底”、“侧”、“竖直”、“水平”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“一”、“第一”、“第二”、“第三”、“第四”、“第五”、“第六”仅用于描述目的,而不能理解为指示或暗示相对重要性。

33.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相

连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

34.出于简明和说明的目的,实施例的原理主要通过参考例子来描述。在以下描述中,很多具体细节被提出用以提供对实施例的彻底理解。然而明显的是,对于本领域普通技术人员,这些实施例在实践中可以不限于这些具体细节。在一些实例中,没有详细地描述公知方法和结构,以避免无必要地使这些实施例变得难以理解。另外,所有实施例可以互相结合使用。

35.本技术公开了一种pvdf涂覆隔膜,包括基膜、耐热层和有机层。其中,基膜采用多孔薄膜,具体为pp膜、pe膜、pp膜和pe膜的复合膜中的一种,厚度为5-16

µ

m.耐热层设置在基膜的至少一侧表面上,厚度为1-4

µ

m,包括陶瓷、稳定剂、胶水和湿润剂。其中,陶瓷具体采用氧化铝、氧化硅、勃姆石、氧化钛、氧化锆、氢氧化铝等其中一种或多种,粒径为0.5-1.2

µ

m。稳定剂具体采用明胶、羟乙基纤维素、甲基纤维素、黄原胶,β-环状糊精,羧甲基纤维素钠等其中一种或多种,添加量为陶瓷的0.2-2wt%。胶水具体采用丙烯酸、丙烯酸聚合物、丁苯像胶、聚苯乙烯、聚丙烯酸酯等其中一种或多种,添加量为陶瓷的1-10wt%。湿润剂具体采用十二烷基硫酸钠、脂肪醇、丁基萘磺酸钠盐、壬基酚聚氧乙烯醚等其中一种或多种,添加量为陶瓷的0.2-2wt%。

36.有机层采用喷涂的方式设置在耐热层上,有机层包括多孔纳米陶瓷/pvdf复合团聚体、粘结剂和消泡剂。其中,如图1-2所示,多孔纳米陶瓷/pvdf复合团聚体的粒径为3-10

µ

m,由多孔纳米陶瓷1和pvdf颗粒2团聚而成,多孔纳米陶瓷1上具有孔洞3。多孔纳米陶瓷/pvdf复合团聚体颗粒中的多孔纳米陶瓷,能为锂离子的穿梭提供通道,降低锂离子穿过聚集的点状pvdf的阻力,从而提高电池的循环性能。多孔纳米陶瓷的存在又为电解液提供了储存空间,增加了电池的容量保持率。多孔纳米陶瓷的高比表面张力,与极片粘接时,可起到一定的吸附作用,从而又提高了隔膜与极片的粘接力,增强了电池的硬度。多孔纳米陶瓷为气体的导通提供了通道,所涂覆的多孔纳米陶瓷/pvdf复合团聚体涂层对涂覆隔膜整体透气无影响。

37.进一步的,多孔纳米陶瓷和pvdf颗粒的质量比为1-3:10。多孔纳米陶瓷具体采用多孔纳米氧化铝、多孔纳米氧化硅、多孔纳米氧化钛、多孔配位聚合物、多孔纳米勃姆石、多孔纳米氢氧化铝、多孔纳米氧化锌等一种或多种,粒径为150-350nm,孔径为10-80nm,孔隙率为50-80%。pvdf颗粒采用晶型为α晶型的一次粒径pvdf材料,结晶度为40%左右,粒径为150-300nm。

38.具体的,多孔纳米陶瓷/pvdf复合团聚体采用以下方法制备而成:选取合适反应釜,加入去离子水和分散剂搅拌均匀;反复通入氮气以排空氧气,待置换合格后,往反应釜中通入vdf;升温升压,至恒温恒压,再打入引发剂和乳化剂,进行聚合反应,期间可通入vdf控制反应压力;反应结束后将未反应的vdf回收利用,将聚合乳液凝聚、洗涤、分离得到pvdf乳液;往pvdf乳液中加入多孔纳米陶瓷,搅拌均匀,烘干、气流粉碎,得到所述多孔纳米

陶瓷/pvdf复合团聚体。

39.进一步的,粘结剂具体采用丁苯像胶、聚苯乙烯、聚丙烯酸酯、丙烯酸、丙烯腈等其中一种或多种,添加量为多孔纳米陶瓷/pvdf复合团聚体的3-10wt%。消泡剂具体采用聚二甲基硅醚、二甲基聚硅氧烷、二甲基硅油、乳化硅油等其中一种或多种,添加量为多孔纳米陶瓷/pvdf复合团聚体的0.5-3wt%。

40.本技术还公开了一种pvdf涂覆隔膜的制备方法,包括以下步骤:涂覆耐热层:取陶瓷、去离子水、分散剂高速搅拌40min;加稳定剂高速搅拌60min;加粘结剂、抽真空-0.7mpa、高速搅拌60min;加入湿润剂低速搅拌30min得耐热层浆料;将耐热层浆料涂覆在基膜的至少一侧表面上;涂覆有机层:取多孔纳米陶瓷/pvdf复合团聚体、粘结剂、水混合,高速搅拌;加入消泡剂,慢速搅拌,得到有机层浆料;使用气枪喷涂或高速离心法将有机层浆料喷涂在耐热层上。有机层的喷涂粒径为50-400

µ

m,喷涂覆盖率为8-25%。

41.下面通过列举实施例及对比例对本技术的技术方案及效果进行进一步的说明,但本技术并不限于这些实施例。

42.【实施例1】制备多孔纳米陶瓷/pvdf复合团聚体:选取合适反应釜,加入4000份去离子水、2份的聚乙烯醇搅拌均匀;反复通入氮气以排空氧气,待置换合格后,往反应釜中通入1000份的vdf;升温升压至85℃、3.0mpa,在打入5份二异丙基过氧化二碳酸酯和1.5份全氟辛酸剂,期间可通入vdf控制反应压力;反应结束后将未反应的vdf回收利用,将聚合乳液凝聚、洗涤、分离得到20%固含量的pvdf乳液,粒径为250nm;取1000份乳液pvdf,加入25份粒径d50为180nm、孔径为50nm、孔隙率为55%的多孔纳米陶瓷(多孔纳米陶瓷:pvdf=1.25:10),搅拌均匀,烘干、控制气流粉碎力度、得到粒径d50为4.55

µ

m的多孔纳米陶瓷/pvdf复合团聚体。

43.涂覆耐热层:取200份氧化铝、400份去离子水混合,高速搅拌40min;加入1.5份甲基纤维素,高速搅拌60min;加入12份聚丙烯酸酯、抽真空-0.7mpa、高速搅拌60min;加入1份十二烷基硫酸钠如润湿低速搅拌30min得耐热层浆料使用微凹版技术将成品浆料涂覆在恩捷7

µ

m隔膜上,经烘烤、收卷得2

µ

m耐热层涂覆隔膜。

44.涂覆有机层:取100份所得的多孔纳米陶瓷/pvdf复合团聚体、8份丙烯腈、400份去离子水混合,高速搅拌180min;加入1份二甲基聚硅氧烷,低速搅拌30min,得到有机层浆料;使用气枪喷涂法将有机层浆料喷涂在耐热层涂上,通过调节喷涂流量和气压压力,得到喷涂面密度为0.5g/m2、粒径为320

µ

m、覆盖率为23%的pvdf涂覆隔膜。

45.【实施例2】在制备多孔纳米陶瓷/pvdf复合团聚体步骤中,取1000份乳液加40份粒径d50为320nm、孔径为15nm、孔隙率为78%的多孔纳米陶瓷(多孔纳米陶瓷:pvdf=2:10)、搅拌均匀,烘干,通过调节气流粉碎力度得到粒径d50为6.08

µ

m的多孔纳米陶瓷/pvdf复合团聚体;在涂覆有机层步骤中,通过调节喷涂流量和气压压力,得到喷涂面密度为0.5g/m2、粒径为150

µ

m、覆盖率为18%的pvdf涂覆隔膜,其余步骤同实施例1。

46.【实施例3】在制备多孔纳米陶瓷/pvdf复合团聚体步骤中,取1000份乳液加58份粒径d50为220nm、孔径为75nm、孔隙率为65%的多孔纳米陶瓷(多孔纳米陶瓷:pvdf=2.9:10),搅拌均

匀,烘干,通过调节气流粉碎力度得到粒径d50为7.54

µ

m的多孔纳米陶瓷/pvdf复合团聚体;在涂覆有机层步骤中,通过调节喷涂流量和气压压力,得到喷涂面密度为0.5g/m2、粒径为250

µ

m、覆盖率为12%的pvdf涂覆隔膜,其余步骤同实施例1。

47.【对比例1】在实施例1的制备多孔纳米陶瓷/pvdf复合团聚体步骤中,不加多孔纳米陶瓷,直接将pvdf乳液烘干、控制气流粉碎力度、得到粒径d50为7.52

µ

m的二次粒径pvdf;再取100份d50为7.52

µ

m的二次粒径pvdf、28份粒径d50为220nm、孔径为75nm、孔隙率为65%的多孔纳米陶瓷(多孔纳米陶瓷:pvdf=2.8:10);在涂覆有机层步骤中,通过调节喷涂流量和气压压力,得到喷涂面密度为0.5g/m2、粒径为240μm、覆盖率为12%的二次粒径pvdf和多孔纳米陶瓷混合的涂覆隔膜,其余同实施例1。

48.【对比例2】在实施例1的制备多孔纳米陶瓷/pvdf复合团聚体步骤中,不加入多孔陶瓷,直接将乳液烘干,通过调节气流粉碎力度,得到粒径为4.58

µ

m的纯二次粒径pvdf;在涂覆有机层步骤中,通过调节喷涂流量和气压压力,得到喷涂面密度为0.5g/m2、粒径为340

µ

m、覆盖率为22%的纯二次粒径pvdf涂覆隔膜,其余步骤同实施例1。

49.【对比例3】在实施例1的制备多孔纳米陶瓷/pvdf复合团聚体步骤中,取1000份乳液加40份粒径为320μm的纳米陶瓷(纳米陶瓷:pvdf=2:10),搅拌均匀,烘干,通过调节气流粉碎力度,得到粒径为6.05μm的改性二次粒径pvdf;在涂覆有机层步骤中,通过调节喷涂流量和气压压力,得到喷涂面密度为0.5g/m2、粒径为160

µ

m、覆盖率为19%的纳米陶瓷/pvdf复合团聚体涂覆隔膜,其余步骤同实施例1。

50.【对比例4】涂覆耐热层:取200份氧化铝、400份去离子水混合,高速搅拌40min;加入1.5份甲基纤维素,高速搅拌60min;加入12份聚丙烯酸酯、抽真空-0.7mpa、高速搅拌60min;加入1份十二烷基硫酸钠如润湿低速搅拌30min得耐热层浆料使用微凹版技术将成品浆料涂覆在恩捷7

µ

m隔膜上,经烘烤、收卷得2

µ

m耐热层涂覆隔膜。

51.【团聚体粒径】将实施例及对比例获得的团聚体分散在乙醇中,使用800w、40khz超声30min,再高速2000rpm搅拌60min,测试制得的团聚体前后的粒径,粒径变化率(粒径变化率=|(处理后粒径-处理前粒径)|/处理前粒径)低于1%以内,粒径测试仪为battersize2000,折射率选用1.42。

52.测试机计算结果汇总至表1。

53.表1

由表1可知,团聚体在超声和高速剪切后,粒径变化率均小于1%,故可知团聚体以硬团聚稳定存在。

54.【复合隔膜性能】针对实施例1-3及对比例1-4制得的复合隔膜,进行以下几项性能测试。

55.透气性能:100ml气体通过固定面积隔膜所需时间;储液性能:取10cm*10cm隔膜,浸泡在60℃的锂盐电解液(ec:emc:dec=3:5:2、lipf6、1mol/l)中24h,称量隔膜浸泡前后的质量,储液率=浸泡后质量/浸泡前质量*100%;粘接力性能:涂覆隔膜与正极片在3mpa、5min、90℃条件下的粘接力,正极片由100份锰酸锂+85份磷酸铁锂+8份导电炭黑+7份pvdf组成;离子电导率性能:在氩气的手套箱内,将隔膜做成2016纽扣电池,加入适量电解液(ec:emc:dec=3:5:2、lipf6、1mol/l),采用电化学工作站中的交流阻抗测试可得,σ=l/(rb*a),其中σ为离子电导率(s cm-1

);l 为隔膜的厚度(cm);rb为隔膜本征电阻(ω);a为有效面积(cm2);容量保持率:电池在0.3c充放电下循环180次,测试循环前后的容量,容量保持率=循环后容量/循环前容量。

56.测试及计算结果汇总至表2。

57.表2由表2可知,实施例1-3与对比例4相比,在耐热层上涂覆一层多孔纳米陶瓷/pvdf复合团聚体对涂层的整体透气无影响,对比例1-3与对比例4相比,耐热层上涂覆一层二次粒径pvdf,涂层整体透气增加10s/100cc左右。在对比例1中,多孔纳米陶瓷与二次粒径pvdf是混合涂覆,多孔纳米陶瓷无法进入二次粒径pvdf团聚体内部,因此二次粒径pvdf团聚体阻碍气体通过,故其透气相对也较高。

58.在实施例1-3,由于团聚体中掺杂多孔纳米陶瓷,多孔纳米陶瓷为电解液存储提供

了一定的空间,因此实施例中多孔纳米陶瓷/pvdf复合团聚体喷涂隔膜,储液性能相对对比例占优。对比例1中由于有多孔纳米陶瓷和二次粒径pvdf,故储液性能较好;对比例4中,由于只有耐热层,无pvdf层,故其储液性能较差;对比例2中,选用纯二次粒径pvdf,储液性能也相对较好;对比例3,由于二次粒径pvdf中掺杂了纳米陶瓷,纳米陶瓷无储液性能,故总体储液性能比对比例2差些。

59.实施例1-3中的涂覆隔膜与极片的粘接力比对比例2的稍强一些,与多孔纳米陶瓷相关,多孔纳米陶瓷由于其比表面张力较大,在多孔纳米陶瓷/pvdf复合团聚体与极片粘接时,多孔纳米陶瓷增加了隔膜与极片的吸附作用。对比例3由于纳米陶瓷表面吸附性不强,故与极片粘接力比对比例2小。对比例1中,虽然多孔纳米陶瓷与极片具有吸附作用,当多孔纳米陶瓷分散在二次粒径pvdf周围,阻碍了pvdf与极片的粘接,故其整体粘接力较差。

60.实施例1-3,由于团聚体中掺杂了多孔纳米陶瓷,为锂离子穿梭提供了大通道,改善了二次粒径pvdf聚集时锂离子的拥堵现象,因此相对对比例4,离子电导率恶化不明显。对比例1中,虽然增加了多孔纳米陶瓷,但多孔纳米陶瓷只能分散在二次粒径pvdf周围,无法进入二次粒径pvdf内部,改善不了二次粒径pvdf对离子穿梭的拥堵现象,故其离子导电率相对对比例4恶化较明显。对比例2和对比例3由于二次粒径pvdf中的定形区对锂离子的穿梭起到阻碍作用,故相对对比例4,离子电导率恶化较为明显。

61.实施例1-3中,由于多孔纳米氧化铝能够存储一定的电解液,提高了电池的容量保持率,且多孔纳米陶瓷/pvdf复合团聚体改善了离子的导通的拥堵现象,故缓解了循环的衰减,对比例1,中多孔纳米陶瓷无法改善二次粒径pvdf对离子导通的拥堵现象,故其容量保持率也相对较低,对比例4,只有耐热层,整体储液性能差,故容量保持率差,对比例2和3,整体储液性能相对实施例差很多,故其整体容量保持率相对实施例差。

62.所以,本技术在pvdf乳液中加入多孔纳米陶瓷,得到多孔纳米陶瓷/pvdf复合团聚体,使用多孔纳米陶瓷/pvdf复合团聚体制备涂覆隔膜,对涂层透气无影响,涂覆隔膜的与极片粘结性能稍有增加,提高隔膜的储液性能,从而改善隔膜的循环性能,多孔纳米陶瓷为锂离子穿梭提供大孔径通道,提高了涂覆隔膜离子电导率。

63.尽管上面对本技术说明性的具体实施方式进行了描述,以便于本技术领域的技术人员能够理解本技术,但是本技术不仅限于具体实施方式的范围,对本技术领域的普通技术人员而言,只要各种变化只要在所附的权利要求限定和确定的本技术精神和范围内,一切利用本技术构思的申请创造均在保护之列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1