一种阴极催化层及其制备方法和应用、燃料电池与流程

1.本发明涉及燃料电池技术领域,尤其涉及一种阴极催化层及其制备方法和应用、燃料电池。

背景技术:

2.燃料电池是利用氢能的主要装置,具有环保无污染、启动速度快、不受卡诺循环限制能量转化效率高等优点。质子交换膜燃料电池单体主要是由膜电极、密封原件、流场板、端板组成。膜电极是质子交换膜燃料电池的关键组件,由质子交换膜、阴/阳极催化层、阴/阳极扩散层组成,是发生电化学反应的主要场所。工作原理如下:氢气被传输到达阳极催化层,在催化剂的作用下电离成质子和电子。电子通过外电路传输向阴极,质子以水合质子的形式透过质子交换膜传递到阴极。在阴极侧氧气到达阴极催化层,在阴极催化剂的作用下氧气与阳极传输过来的质子和电子结合生成水。在电子经过外电路时,电池以电能的形式对外做功。具体的电极反应以及电池总反应如下:

3.阳极:h2→

2h

+

+2e-;

4.阴极:1/2o2+2h++2e-→

h2o;

5.总反应:h2+1/2o2→

h2o;

6.催化层的主要组成为催化剂和电解质,要想发生电化学反应需满足气、液、固“三相反应区”,即催化剂、电解质和气体的三相交界处。要想提高反应速率,改善传质环境至关重要。根据反应原理,产物水主要在阴极催化层产生,而阳极催化层不生成水。阴极的水分的过量沉积容易导致气体传输阻力增大、三相反应区减小;而阳极侧,电介质需要在一定的润湿状态下才能有效传导质子。因此,想办法使阴极的水透过质子交换膜传输到阳极,改善膜电极内水分的分布至关重要。

7.中国专利202010287060.1公开了一种催化剂层、燃料电池膜电极及其制备方法,分别对膜电极催化剂含量和孔尺寸分区域进行梯度设计,使进气口反应物浓度与催化剂含量、出气口水含量与大孔数量高度匹配,从而提高膜电极催化剂利用率和排水能力。

8.现有的设计方案提高了催化剂利用率及排水能力,但是存在由于电极反应不同导致的阴、阳极水分布不均匀的问题。

技术实现要素:

9.有鉴于此,本发明的目的在于提供一种阴极催化层及其制备方法和应用。本发明制得的阴极催化层电极具有介孔结构,使电极内部的水分布均匀。

10.为了实现上述发明目的,本发明提供以下技术方案:

11.本发明提供了一种阴极催化层的制备方法,包括以下步骤:

12.将催化剂、水、醇与造孔剂混合,得到混合物;

13.将所述混合物与nafion溶液分散,得到浆料;

14.将所述浆料涂覆在扩散层的表面后,依次进行煅烧和冷冻干燥,得到所述阴极催

化层。

15.优选地,所述造孔剂包括草酸铵、碳酸铵和硝酸铵中的一种或多种。

16.优选地,所述造孔剂的粒径为35~45nm。

17.优选地,所述造孔剂的质量为催化剂质量的1~2倍。

18.优选地,所述冷冻干燥的温度为-40~-10℃,时间为40~60min。

19.优选地,所述催化剂包括pt/c、pt-co/c、pt-ni/c或pt-ru/c。

20.优选地,所述煅烧的温度为120~150℃,时间为3~5h。

21.本发明还提供了上述技术方案所述制备方法制得的阴极催化层,所述阴极催化层具有介孔结构,所述介孔结构的孔径为5~40nm。

22.本发明还提供了上述技术方案所述的阴极催化层在燃料电池领域中的应用。

23.本发明还提供了一种燃料电池,包括膜电极、端板、双极板和密封元件,所述膜电极由上述技术方案所述的阴极催化层、阳极催化层和质子交换膜热压贴合制得。

24.本发明提供了一种阴极催化层的制备方法,包括以下步骤:将催化剂、水、醇与造孔剂混合,得到混合物;将所述混合物与nafion溶液分散,得到浆料;将所述浆料涂覆在扩散层的表面后,依次进行煅烧和冷冻干燥,得到所述阴极催化层。

25.本发明通过造孔剂,结合冷冻干燥,对阴极催化层的改造,来改善膜电极内部的水分布情况,得到具有均匀分布介孔结构的阴极催化层,根据毛细现象原理如下式:

[0026][0027]

其中α为液体的表面张力,θ为液面与孔壁接触角,r为孔隙半径,ρ为液体的密度,g为重力加速度,由于阴极催化层内的孔为亲水孔,所以,θ<90

°

,cosθ大于0,此时r越大,h越小,造孔剂在煅烧的过程中发挥作用,产生介孔结构,而冷冻干燥又能够使介孔结构固定,避免介孔坍塌,形成的介孔结构有利于阴极生成的水向阳极传输,既避免了阴极发生水淹的问题,又能提高阳极湿润度和质子传输能力,进而提高了燃料电池在各种湿度下的适应能力,进而提升膜电极寿命,改善燃料电池性能。

附图说明

[0028]

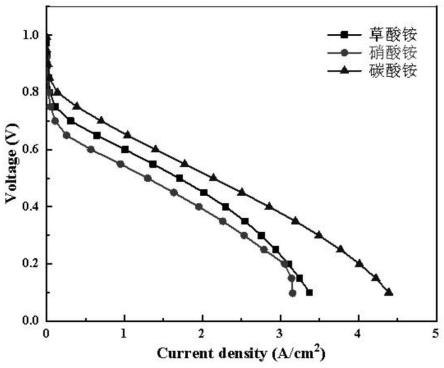

图1为实施例1~3中不同造孔剂得到燃料电池的极化曲线;

[0029]

图2为实施例1与对比例1的燃料电池极化曲线图;

[0030]

图3为实施例1阴极催化层的接触角图片;

[0031]

图4为对比例1阴极催化层的接触角图片。

具体实施方式

[0032]

本发明提供了一种阴极催化层制备方法,包括以下步骤;

[0033]

将催化剂、水、醇与造孔剂混合,得到混合物;

[0034]

将所述混合物与nafion溶液分散,得到浆料;

[0035]

将所述浆料涂覆在扩散层的表面后,依次进行煅烧和冷冻干燥,得到所述阴极催化层。

[0036]

本发明将催化剂、水、醇与造孔剂混合,得到混合物。

[0037]

在本发明中,所述造孔剂优选包括草酸铵、碳酸铵和硝酸铵中的一种或多种。

[0038]

在本发明中,所述造孔剂的粒径优选为35~45nm。

[0039]

在本发明中,所述造孔剂的质量优选为催化剂质量的1~2倍,更优选为1.2倍。

[0040]

在本发明中,所述催化剂优选包括pt/c、pt-co/c、pt-ni/c或pt-ru/c。

[0041]

在本发明中,所述醇优选为碳原子数≤5的醇溶液,更优选包括乙二醇、异丙醇、正丁醇、异丁醇和戊二醇中的一种或多种,目的是更好的分散催化剂。

[0042]

在本发明中,所述催化剂的质量优选为所述催化剂、水和醇的总质量的40%~60%,所述水的质量优选为所述催化剂、水和醇的总质量的20%~30%,所述醇的质量优选为所述催化剂、水和醇的总质量的10%~40%。

[0043]

本发明对所述混合的方式没有特殊的限定,采用本领域技术人员熟知的方式即可,具体的如搅拌。

[0044]

得到混合物后,本发明将所述混合物与nafion溶液分散,得到浆料。

[0045]

本发明优选将所述nafion溶液添加到所述混合物中。

[0046]

在本发明中,所述催化剂的质量与nafion溶液体积比优选为1mg:5~10μl。

[0047]

在本发明中,所述nafion溶液的浓度优选为5wt%,所述nafion溶液优选购自美国杜邦公司。

[0048]

得到浆料后,本发明将所述浆料涂覆在扩散层的表面后,依次进行煅烧和冷冻干燥,得到所述阴极催化层。

[0049]

在本发明中,所述扩散层优选购自日本东丽公司,是聚丙烯腈(pan)、碳纤维结构构成的基底层与碳粉构成的微孔层。

[0050]

本发明对所述涂覆的具体方式没有特殊的限定,采用本领域技术人员熟知的方式即可。

[0051]

在本发明中,所述阴极催化层的贵金属负载量优选为0.1~0.25mg/cm2,本发明对所述涂覆的量没有特殊的限定,能够保证贵金属负载量在上述范围内即可。

[0052]

在本发明中,所述煅烧的温度优选为120~150℃,更优选为130~135℃,时间优选为3~5h。在本发明中,所述煅烧优选在管式炉中进行。在所述煅烧的过程中,所述造孔剂分解产生介孔。

[0053]

在本发明中,所述煅烧优选在氮气氛围中进行。

[0054]

在本发明中,所述冷冻干燥的温度优选为-40~-10℃,更优选为-30~-20℃,最优选为-25℃,时间优选为40~60min,更优选为45~55min,最优选为50min。

[0055]

本发明还提供了上述技术方案所述制备方法制得的阴极催化层,所述阴极催化层具有介孔结构,所述介孔结构的孔径为5~40nm。

[0056]

本发明还提供了上述技术方案所述的阴极催化层在燃料电池领域中的应用。本发明对所述应用的具体方式没有特殊的限定,采用本领域技术人员熟知的方式即可。

[0057]

本发明还提供了一种燃料电池,包括膜电极、端板、双极板和密封元件,所述膜电极由上述技术方案所述的阴极催化层、阳极催化层和质子交换膜热压贴合制得。

[0058]

在本发明中,所述阳极催化层中优选含有pt,所述阳极催化层中pt的含量优选为0.025~0.05mg/cm2。

[0059]

在本发明中,所述阳质子交换膜优选为美国杜邦公司生产的nafion117膜。

[0060]

在本发明中,所述热压贴合的压力优选为0.2~0.5mpa,更优选为0.2~0.4mpa,时间优选为120~150s,更优选为125~140s。

[0061]

本发明对所述端板、双极板和密封元件的具体种类没有特殊的限定,采用本领域技术人员熟知的种类即可。

[0062]

本发明对所述燃料电池的制备方法没有特殊的限定,采用本领域技术人员熟知的制备方法即可。

[0063]

为了进一步说明本发明,下面结合实例对本发明提供的阴极催化层及其制备方法和应用进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

[0064]

实施例1

[0065]

(1)将10mgpt/c催化剂(40wt%pt,jm公司)、10mg固体碳酸铵粉(粒径35nm)与1ml去离子水、1ml异丙醇混合,超声40min,每隔10min观察一下溶液的状态。

[0066]

(2)超声结束后,在步骤(1)加入0.075ml的nafion溶液(5wt%,杜邦公司),继续超声20min。

[0067]

(3)将上述混合均匀的浆料,均匀的涂敷在5

×

5cm2的扩散层上,之后在135℃条件下,氮气氛围中放入管式炉煅烧3h。

[0068]

(4)再将步骤(3)得到的产物放入冷冻干燥器中,在温度为-20℃的条件下,冷冻干燥40min,得到阴极催化层,介孔孔径范围是5~40nm。

[0069]

(5)将步骤(4)得到的阴极催化层,与pt载量0.025mg/cm2的阳极催化层、10

×

10cm2的质子交换膜(nafion117,杜邦公司)采用热压的方式进行贴合,热压的压力为0.4mpa,热压时间为125s,得到膜电极。

[0070]

(6)将步骤(5)得到的膜电极,与端板、双极板、密封元件组装成燃料电池测试系统,首先进行活化过程,将氢气的压力与氧气的压力分别升至0.1mpa与0.15mpa,氢气与氧气的湿度分别为70rh与40rh,电流密度为250ma/cm2,缓慢将电池温度升到60℃,在此条件下运行4h,再将氢气与氧气的压力分别升至0.25mpa与0.35mpa,氢气与氧气的湿度分别升至80rh与60rh,电流密度为400ma/cm2,温度达到75℃,运行稳定后,测量电池在h2与air条件下的极化-功率曲线。

[0071]

实施例2

[0072]

(1)将12.5mgpt-co/c催化剂(30wt%pt,jm公司)、15mg固体硝酸铵粉(粒径40nm)与1ml去离子水、1ml乙二醇混合,超声50min,每隔10min观察一下溶液的状态。

[0073]

(2)超声结束后,在步骤(1)加入0.08ml的nafion溶液(5wt%,杜邦公司),继续超声20min。

[0074]

(3)将上述混合均匀的墨水状浆料,均匀的涂敷在5

×

5cm2的扩散层上,在130℃条件下,氮气氛围中放入管式炉煅烧3h。

[0075]

(4)再将步骤(3)得到的产物放入冷冻干燥器中,在温度为-25℃的条件下,冷冻干燥40min,得到阴极催化层,介孔孔径范围是5~40nm。

[0076]

(5)将步骤(4)得到的阴极催化层,与pt载量0.025mg/cm2的阳极催化层、10

×

10cm2的质子交换膜(nafion117,杜邦公司)采用热压的方式进行贴合,热压的压力为0.3mpa,热压时间为125s,得到膜电极。

[0077]

(6)将步骤(5)得到的膜电极,与端板、双极板、密封元件组装成燃料电池测试系

统,首先进行活化过程,将氢气的压力与氧气的压力分别升至0.1mpa与0.15mpa,氢气与氧气的湿度分别为70rh与40rh,电流密度为250ma/cm2,缓慢将电池温度升到60℃,在此条件下运行4h,再将氢气与氧气的压力分别升至0.25mpa与0.35mpa,氢气与氧气的湿度分别升至80rh与60rh,电流密度为400ma/cm2,温度达到75℃,运行稳定后,测量电池在h2与air条件下的极化-功率曲线。

[0078]

实施例3

[0079]

(1)将15mgpt/c催化剂(60wt%pt,jm公司)、15mg固体草酸铵粉(粒径45nm)与1ml去离子水、1.5ml乙二醇混合,超声50min,每隔10min观察一下溶液的状态。

[0080]

(2)超声结束后,在步骤(1)加入0.08ml的nafion溶液(5wt%,杜邦公司),继续超声20min。

[0081]

(3)将上述混合均匀的墨水状浆料,均匀的涂敷在5

×

5cm2的扩散层上,之后在130℃条件下,氮气氛围中放入管式炉煅烧3h。

[0082]

(4)再将步骤(3)得到的产物放入冷冻干燥器中,在温度为-30℃的条件下,冷冻干燥50min,得到阴极催化层,介孔孔径范围是5~40nm。

[0083]

(5)将步骤(4)得到的阴极催化层,与pt载量0.025mg/cm2的阳极催化层、10

×

10cm2的质子交换膜(nafion117,杜邦公司)采用热压的方式进行贴合,热压的压力为0.3mpa,热压时间为125s,得到膜电极。

[0084]

(6)将步骤(5)得到的膜电极,与端板、双极板、密封元件组装成燃料电池测试系统,首先进行活化过程,将氢气的压力与氧气的压力分别升至0.1mpa与0.15mpa,氢气与氧气的湿度分别为70rh与40rh,电流密度为250ma/cm2,缓慢将电池温度升到60℃,在此条件下运行4h,再将氢气与氧气的压力分别升至0.25mpa与0.35mpa,氢气与氧气的湿度分别升至80rh与60rh,电流密度为400ma/cm2,温度达到75℃,运行稳定后,测量电池在h2与air条件下的极化-功率曲线。

[0085]

对比例1

[0086]

(1)将10mgpt/c催化剂(40wt%pt,jm公司)、1ml去离子水、1ml异丙醇混合,并超声40min,每隔10min观察一下溶液的状态。

[0087]

(2)超声结束后,在步骤(1)加入0.075ml的nafion溶液(5wt%,杜邦公司),继续超声20min。

[0088]

(3)将上述混合均匀的墨水状浆料,均匀的涂敷在5

×

5cm2的扩散层上,之后在135℃条件下,氮气氛围中放入管式炉煅烧3h,得到阴极催化层,孔径范围是0.2~5nm。

[0089]

(4)将步骤(3)得到的阴极催化层,与pt载量0.025mg/cm2的阳极催化层、10

×

10cm2的质子交换膜(nafion117,杜邦公司)采用热压的方式进行贴合,热压的压力为0.4mpa,热压时间为125s。

[0090]

(5)将步骤(4)得到的膜电极,与端板、双极板、密封元件组装成燃料电池测试系统,首先进行活化过程,将氢气的压力与氧气的压力分别升至0.1mpa与0.15mpa,氢气与氧气的湿度分别为70rh与40rh,电流密度为250ma/cm2,缓慢将电池温度升到60℃,在此条件下运行4h,再将氢气与氧气的压力分别升至0.25mpa与0.35mpa,氢气与氧气的湿度分别升至80rh与60rh,电流密度为400ma/cm2,温度达到75℃,运行稳定后,测量电池在h2与air条件下的极化-功率曲线。

[0091]

图1为实施例1~3中不同造孔剂得到燃料电池的极化曲线,可知,碳酸铵的极化电流密度最大,再依次是草酸铵、硝酸铵,原因是碳酸铵在40℃就已经分解,加热到高摄氏度时,碳酸铵已经完全分解,产生的介孔更多,而后冷冻成型,产生的介孔能够有效的形成三相反应界面,避免了水淹现象的发生。

[0092]

图2为实施例1与对比例1的燃料电池极化曲线图,可知,造孔剂的增加大大提升了极化曲线的最大电流密度,与普通催化层相比,介孔结构的出现使三相反应更加完全。

[0093]

图3为实施例1阴极催化层的接触角图片,图4为对比例1阴极催化层的接触角图片,可知,由碳酸铵造孔剂制得的阴极催化层表面明显具有很强的疏水性能,这与极化曲线测试的结果相匹配,而未加造孔剂的阴极催化层表面的疏水性能一般,很有可能产生水淹的问题。

[0094]

以上所述仅是本发明的优选实施方式,并非对本发明作任何形式上的限制。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1