一种高频高功率用低损耗软磁复合材料及其制备方法

1.本发明涉及磁性材料技术领域,尤其涉及一种高频高功率用低损耗软磁复合材料及其制备方法。

背景技术:

2.磁性材料广泛应用于电子电力、计算机、通讯和新能源等技术领域。软磁复合材料因具有相对较高的磁感应强度和较低的损耗而备受关注。但随着5g通讯技术、新能源和宽禁带半导体技术的发展,电子器件的小型化、高频化、高功率密度化和集成化成为发趋势。高频化、高功率密度电子器件的高速发展,使传统的软磁材料在使用过程逐渐显示出一些弊端。高频条件下工作会使材料产生的涡流损耗显著增加而导致能效显著降低,因此降低涡流损耗成为软磁材料发展的重点。软磁复合材料是通过粉末冶金方法将绝缘包覆的软磁金属粉末构筑成块体材料,利用包覆层的绝缘作用来降低材料的涡流损耗,因此软磁复合材料是未来高频软磁材料的发展趋势。

3.软磁复合材料的绝缘包覆层的种类比较多,主要以有机聚合物和无机氧化物为主,有机聚合物如有机硅树脂、酚醛树脂等,无机绝缘包覆层主要有mgo、sio2、al2o3等。这些存在各自的优缺点,有机材料在高温下会被破坏,不能进行较高温度的热处理;而无机包覆层包覆不均匀,而导致损耗比较高,对于这些材料的研究已有大量相关的论文和专利报道,但总体来讲,这些材料还有一些未解决的问题。例如,采用这些包覆层进行绝缘处理为了达到良好的绝缘效果会需要加入较多的包覆层材料,而这些非磁性材料的加入会导致复合材料的饱和磁感应强度的明显降低,不利于器件的小型化。另外,这些材料的导热性能较差,高频、高功率密度器件使得磁性材料内部在使用过程中因局部损耗的原因而导致热量的产生和局部温度的升高,从而使材料及器件的性能显著下降,甚至失效。因此,具有较好导热性能的软磁复合材料的开发是满足高频、高功率密度以及长时间工作电子器件未来发展的关键因素。

4.六方氮化硼(h-bn)是一种二维层状结构材料,具有优良的绝缘性能和高的面内导热性能,《high performance of fesial/hbn softmagnetic composites.journal of alloys and compounds》中报道了采用混合球磨的方式制备了一种fesial/h-bn软磁复合材料,在fesial颗粒表面的h-bn纳米薄片有效隔绝颗粒间的涡流,可以在较高的频率下使用。但该文献中只是利用h-bn的绝缘性能,且利用球磨方法难以实现h-bn片层的有效分离以及在金属颗粒表面的均匀包覆,要达到优良的绝缘效果需要加入较多的bn粉末从而使磁性能降低,同时过多的bn粉末使片层之间隔热作用增加,从而难以获得较高的导热性能。

5.因此,如何提供一种高频高功率用低损耗、高性能的软磁复合材料成为了本领域技术人员亟需解决的问题。

技术实现要素:

6.有鉴于此,本发明提供了一种高频高功率用低损耗软磁复合材料及其制备方法,

其目的是解决软磁复合材料不能同时达到绝缘性能和高饱和磁感应强度的问题,以及大功率器件长时间连续工作的性能不稳定等技术问题。

7.为了达到上述目的,本发明采用如下技术方案:

8.本发明提供了一种高频高功率用低损耗软磁复合材料的制备方法,包括以下步骤:

9.s1、将绝缘导热剂粉末、硅烷偶联剂和乙醇混合后调节ph值得到混合液a,混合液a顺次进行过滤、干燥得到改性粉末;

10.s2、将改性粉末、环氧改性有机硅树脂、酚醛胺环氧固化剂和丙酮混合得到混合溶液b;

11.s3、将软磁金属粉末加入到混合溶液b中,搅拌至混合溶液b挥发,经干燥得到表面包覆的软磁金属粉末材料;

12.s4、将表面包覆的软磁金属粉末材料和润滑剂混合后进行压制成型得到复合材料;

13.s5、将复合材料进行热处理即得高频高功率用低损耗软磁复合材料。

14.进一步的,所述步骤s1中,绝缘导热剂粉末为氮化铝或六方氮化硼;

15.硅烷偶联剂为kh-550或kh-560;

16.所述绝缘导热剂粉末与乙醇的质量体积比为0.5~5g:40~60ml;

17.所述硅烷偶联剂的质量为混合液a质量的1~3%;

18.所述调节ph添加的试剂为无机酸;

19.所述混合液a的ph值为4~6。

20.进一步的,所述步骤s2中,环氧改性有机硅树脂和酚醛胺环氧固化剂的总质量与丙酮的质量体积比为1~3g:20~50ml;

21.所述改性粉末和丙酮的质量体积比为0.5~5g:20~50ml。

22.进一步的,所述步骤s3中,软磁金属粉末为fe、fe-si、fe-si-al、fe-si-b和fesinbbcu中的一种或几种;

23.所述步骤s1中的绝缘导热剂粉末与软磁金属粉末的质量比为0.5~5:100。

24.进一步的,所述步骤s4中,润滑剂为硬脂酸锌、硬脂酸镁、硬脂酸钙中的一种或几种;

25.所述步骤s1中的绝缘导热剂粉末与润滑剂的质量比为0.1~2:100;

26.所述压制成型的压力为800~2000mpa,时间为30~180s。

27.进一步的,所述步骤s5中,热处理在保护气体或真空条件下进行;热处理的温度为400~600℃,热处理的时间为30~240min。

28.本发明提供了上述制备方法所制备的高频高功率用低损耗软磁复合材料。

29.经由上述的技术方案可知,与现有技术相比,本发明的有益效果如下:

30.1、本发明制备的高频高功率用低损耗软磁复合材料表面包覆均匀,可以减少包覆层的厚度,达到优良的绝缘包覆效果;

31.2、本发明制备的高频高功率用低损耗软磁复合材料不仅具有优良的磁学性能,还具有较高的导热性能;

32.3、本发明提供的高频高功率用低损耗软磁复合材料的制备方法对设备要求不高

且成本低,可满足工业化生产的要求。

附图说明

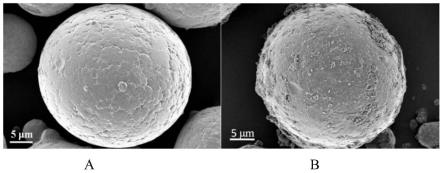

33.图1中的a图是实施例1中软磁金属粉末包覆h-bn前的sem照片,b图是实施例1中软磁金属粉末包覆h-bn后的sem照片;

34.图2是添加不同含量绝缘导热剂粉末的复合材料磁导率与频率关系图,其中,绝缘导热剂粉末的含量是与软磁金属粉末含量的比值;

35.图3是不同绝缘导热剂粉末含量对软磁复合材料损耗的影响,其中,绝缘导热剂粉末的含量是与软磁金属粉末含量的比值;

36.图4是实施例1-3制备的软磁复合材料与各自未添加绝缘导热剂粉末制备的复合材料的导热性能对照图。

具体实施方式

37.本发明提供了一种高频高功率用低损耗软磁复合材料的制备方法,包括以下步骤:

38.s1、将绝缘导热剂粉末、硅烷偶联剂和乙醇混合后调节ph值得到混合液a,混合液a顺次进行过滤、干燥得到改性粉末;

39.s2、将改性粉末、环氧改性有机硅树脂、酚醛胺环氧固化剂和丙酮混合得到混合溶液b;

40.s3、将软磁金属粉末加入到混合溶液b中,搅拌至混合溶液b挥发,经干燥得到表面包覆的软磁金属粉末材料;

41.s4、将表面包覆的软磁金属粉末材料和润滑剂混合后进行压制成型得到复合材料;

42.s5、将复合材料进行热处理即得高频高功率用低损耗软磁复合材料。

43.在本发明中,所述步骤s1中,绝缘导热剂粉末为氮化铝或六方氮化硼(h-bn),优选为六方氮化硼;

44.硅烷偶联剂为kh-550或kh-560,优选为kh-550;

45.所述绝缘导热剂粉末与乙醇的质量体积比为0.5~5g:40~60ml,优选为1~4g:45~55ml,进一步优选为2~3g:48~52ml;

46.所述硅烷偶联剂的质量为混合液a质量的1~3%,优选为2%;

47.所述调节ph添加的试剂为无机酸,优选为盐酸、硝酸或硼酸,进一步优选为盐酸;

48.所述混合液a的ph值为4~6,优选为4.5~5.5,进一步优选为5。

49.在本发明中,步骤s1的目的是提高绝缘导热剂粉末在有机硅树脂中的分布均匀性并改善界面结合。

50.在本发明中,所述步骤s2中,环氧改性有机硅树脂和酚醛胺环氧固化剂的总质量与丙酮的质量体积比为1~3g:20~50ml,优选为2g:25~45ml,进一步优选为2g:30~40ml;

51.所述改性粉末和丙酮的质量体积比为0.5~5g:20~50ml,优选为1~4g:25~45ml,进一步优选为2~3g:30~40ml。

52.在本发明中,所述步骤s3中,软磁金属粉末为fe、fe-si、fe-si-al、fe-si-b和

fesinbbcu中的一种或几种,优选为fe、fe-si和fe-si-al中的一种或几种,进一步优选为fe或fe-si;

53.所述步骤s1中的绝缘导热剂粉末与软磁金属粉末的质量比为0.5~5:100,优选为1~4:100,进一步优选为2~3:100,参见本发明的图2和图3,综合本发明的图2和图3可得,添加少量的氮化铝或六方氮化硼可使软磁复合材料同时具备优良的绝缘性能和导热性能,将其包覆到软磁性能金属粉末表面,在颗粒间形成优良的绝缘作用,降低非磁性绝缘材料的用量以达到提高复合材料饱和磁感应强度以及磁导率的作用,优良的绝缘作用可以有效隔绝颗粒间的涡流效应从而显著降低复合材料的损耗。包覆在软磁金属颗粒表面的氮化铝或六方氮化硼具有优良的导热性能,可有效地将颗粒内部由局部涡流效应产生的热量传递出去,有效避免复合材料产生的局部温升现象,从而保证软磁复合材料制备的器件能够满足大功率、长时间工作的稳定性。

54.在本发明中,所述步骤s4中,润滑剂为硬脂酸锌、硬脂酸镁、硬脂酸钙中的一种或几种,优选为硬脂酸镁和/或硬脂酸钙,进一步优选为硬脂酸钙;

55.所述步骤s1中的绝缘导热剂粉末与润滑剂的质量比为0.1~2:100,优选为0.5~1.8:100,进一步优选为0.8~1.2:100;

56.所述压制成型的压力为800~2000mpa,优选为1000~1800mpa,进一步优选为1200~1500mpa;时间为30~180s,优选为50~120s,进一步优选为80~100s。

57.在本发明中,所述步骤s5中,热处理在保护气体或真空条件下进行,所述保护气体优选为氮气、氦气或氖气,进一步优选为氮气;热处理的温度为400~600℃,优选为420~580℃,进一步优选为460~550℃;热处理的时间为30~240min,优选为50~200min,进一步优选为80~160min。

58.本发明提供了上述制备方法所制备的高频高功率用低损耗软磁复合材料。

59.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

60.实施例1

61.s1、将2g六方氮化硼粉末以及2wt%的硅烷偶联剂kh-560加入到50ml乙醇溶液中,用浓度为0.1mol/l的hcl溶液调ph至5得到混合液a,对混合液a进行超声处理120分钟后,经过滤干燥得到改性粉末;

62.s2、将3g步骤s1得到的改性粉末、2g的环氧改性有机硅树脂和酚醛胺环氧固化剂的混合物和30ml丙酮混合得到混合溶液b;

63.s3、将100g fe-si合金粉末加入到混合溶液b中,搅拌至混合溶液b挥发,经干燥得到表面包覆的fe-si合金粉末材料。

64.s4、将表面包覆的fe-si合金粉末材料和0.5g硬酯酸锌混合后进行压制成型得到复合材料,其中,压制成型的压力为1200mpa,时间为150s。

65.s5、将复合材料在真空条件下于500℃保温2h即得高频高功率用低损耗软磁复合材料。

66.经测定,本实施例得到的高频高功率用低损耗软磁复合材料的饱和磁感应强度为

180emu/g,磁导率为55,损耗仅为7.6w/kg(100khz,20mt)。由图4可得,热导率比未加入六方氮化硼的软磁复合材料提高了115%。

67.实施例2

68.s1、将1g六方氮化硼粉末以及2wt%的硅烷偶联剂kh-560加入到60ml乙醇溶液中,用浓度为0.2mol/l的hcl溶液调ph至4得到混合液a,对混合液a进行超声处理120分钟后,经过滤干燥得到改性粉末;

69.s2、将5g步骤s1得到的改性粉末、2g的环氧改性有机硅树脂和酚醛胺环氧固化剂的混合物和40ml丙酮混合得到混合溶液b;

70.s3、将100g fe粉加入到混合溶液b中,搅拌至混合溶液b挥发,经干燥得到表面包覆的fe粉材料。

71.s4、将表面包覆的fe粉材料和0.3g硬酯酸钙混合后进行压制成型得到复合材料,其中,压制成型的压力为1000mpa,时间为120s。

72.s5、将复合材料在真空条件下于400℃保温2h即得高频高功率用低损耗软磁复合材料。

73.经测定,本实施例得到的高频高功率用低损耗软磁复合材料的饱和磁感应强度为202emu/g,磁导率为62,损耗仅为20.3w/kg(100khz,20mt)。由图4可得,热导率比未加入六方氮化硼的软磁复合材料提高了72%。

74.实施例3

75.s1、将2g氮化铝粉末以及2wt%的硅烷偶联剂kh-550加入到乙醇溶液中,用浓度为0.2mol/l的hcl溶液调ph至4得到混合液a,对混合液a进行超声处理120分钟后,经过滤干燥得到改性粉末;

76.s2、将4g步骤s1得到的改性粉末、2g的环氧改性有机硅树脂和酚醛胺环氧固化剂的混合物和50ml丙酮混合得到混合溶液b;

77.s3、将100g fesinbbcu合金粉末加入到混合溶液b中,搅拌至混合溶液b挥发,经干燥得到表面包覆的fesinbbcu合金粉末材料。

78.s4、将表面包覆的fesinbbcu合金粉末材料和0.6g硬酯酸镁混合后进行压制成型得到复合材料,其中,压制成型的压力为1200mpa,时间为150s。

79.s5、将复合材料在真空条件下于450℃保温2h即得高频高功率用低损耗软磁复合材料。

80.经测定,本实施例得到的高频高功率用低损耗软磁复合材料的饱和磁感应强度为162emu/g,磁导率为52,损耗仅为6.3w/kg(100khz,20mt)。由图4可得,热导率比未加入六方氮化硼的软磁复合材料提高了89%。

81.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

82.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1