一种锂离子电池隔膜的制备方法及其制备装置

1.本发明涉及锂离子电池领域,具体涉及一种锂离子电池隔膜的制备方法及其制备装置。

背景技术:

2.随着工业技术的大规模发展,锂离子电池大规模应用于电子产品、便携产品及电动汽车领域,同时各领域对于锂离子电池能量密度的要求越来越高。而现有的锂离子电池材料体系,越高的能量密度也基本意味着越不稳定的电池体系,即电池越容易发生安全事故。而不论是电池机械损坏、电气损坏,还是由于各种滥用如挤压碰撞、过充和短路,发生事故一般都会导致电池过热、起火或者爆炸。隔膜主要为了隔绝电池正极和负极的接触,避免电池短路,甚至爆炸。电池隔膜的质量直接影响着电池性能,包括循环寿命和容量稳定性,甚至电池安全性能。

3.目前的电池隔膜存在如下问题,锂离子电池操作不当时,锂离子电池中的化学储能会以热能的方式释放出来,存在发生火灾会发生爆炸的危险,锂离子电池中的隔膜对锂离子电池热失控过程起着重要的作用。隔膜对阴极和阳极进行电隔离,防止存储在电池中的化学能转化为热能,但是当温度接近隔膜的熔点时,隔膜的尺寸会缩小,导致阴极和阳极直接接触,使得电池短路。

技术实现要素:

4.为此,需要提供一种锂离子电池隔膜的制备方法及其制备装置,制备的电池隔膜可以实现锂离子电池隔膜热关闭自保护及高温熔断保护的功能,解决锂离子电池因为长时间使用发生燃烧的问题,同时给予锂离子电池隔膜优异的性能。

5.为实现上述目的,本发明提供了一种锂离子电池隔膜的制备方法,包括以下步骤:

6.(1)采用盐酸为掺杂酸、过硫酸铵为氧化剂,通过原位聚合将聚苯胺包裹纳米二氧化硅得到pani/纳米二氧化硅颗粒,将pani/纳米二氧化硅颗粒加入到二甲基甲酰胺与丙酮的混合溶液中搅拌均匀直至气泡完全消失得到壳溶液;

7.(2)将磷酸三苯酯加入到二甲基甲酰胺与丙酮的混合溶液中,搅拌均匀使得磷酸三苯酯完全溶解,静置,直至气泡完全消失得到核溶液;

8.(3)将壳溶液和核溶液通过同轴针头进行静电纺丝,所述同轴针头包括同轴设置的内针头和外针头,所述壳溶液连接外针头,核溶液连接内针头,静电纺丝完成后得到锂离子电池隔膜;

9.(4)将乙烯-醋酸乙烯共聚物溶于氯仿,添加表面活性剂,连续机械搅拌直到氯仿完全挥发得到热敏微球;

10.(5)将热敏微球涂布在步骤(3)制备的锂离子电池隔膜表面,得到锂离子电池隔膜成品。

11.进一步,步骤(1)聚苯胺溶液中盐酸和过硫酸铵的质量比为1:3-1:1,步骤(1)和步

骤(2)混合溶液中二甲基甲酰胺与丙酮的质量比为1:1-7:3。

12.进一步,所述步骤(1)中壳溶液的浓度为10-12wt%。

13.进一步,所述步骤(2)中核溶液的浓度为30-40wt%。

14.进一步,所述步骤(3)中静电纺丝时,同轴针头和接收板之间的距离为12-15cm。

15.进一步,所述步骤(3)中,静电纺丝时,壳溶液的流速为0.3-0.6ml/h,核溶液的流速为0.1-0.3ml/h。

16.进一步,所述步骤(3)中静电纺丝的时间为5-6h。

17.进一步,包括两个注射器、两个注射泵、同轴针头、高压发生装置和接收板,所述注射器固定设置在注射泵上,所述同轴针头包括内针头和外针头,所述内针头设置在外针头内,内针头和外针头同轴设置,所述两个注射器分别注射泵与内针头和外针头连通,所述高压发生装置与同轴针头连接,所述接收板与同轴针头相对应。

18.进一步,所述高压发生装置电压为10-13kv。

19.进一步,所述接收板上表面设有铝箔纸。

20.上述技术方案具有以下有益效果:

21.1、本方法制备的锂离子电池隔膜包括核层、壳层和表面修饰层。本方法通过原位聚合的方法将聚苯胺包裹于纳米二氧化硅上形成一种核壳状颗粒,这可以有效的提升电池隔膜的孔隙率和吸液率,并对锂离子电池隔膜的拉伸性能有效提升,以防止锂离子电池在使用的过程轻易出现损坏,从而以防锂离子电池隔膜发生热失控;取磷酸三苯酯作为阻燃剂给电池隔膜提供了阻燃性能,本方法通过同轴混纺的静电纺丝法将聚苯胺作为磷酸三苯酯的协效剂,不仅对电池隔膜的阻燃性能有提升,也可以提高锂离子电池隔膜在高倍率下放出的容量,使得锂离子电池在工作时候放出更大的电流;取乙烯-醋酸乙烯共聚物为热敏聚合物,使用氯仿作为溶剂,十二烷基硫酸钠为表面活性剂将其制作成热敏微球,给锂离子电池隔膜提供了热保护功能,可以实现电池隔膜在高温时候的熔断保护功能。

22.2、本方法制备的锂离子电池隔膜壳层为聚苯胺纳米二氧化硅的混合物,核层为磷酸三苯酯,首先以盐酸(hcl)为掺杂酸、过硫酸铵(aps)为氧化剂,通过原位聚合氧化方法将聚苯胺包裹于纳米二氧化硅上,然后通过静电纺丝的工艺将聚苯胺和纳米二氧化硅的混合物设置在磷酸三苯酯的外层,同时将热敏微球涂布在隔膜表面,能够提高锂离子电池隔膜的热稳定性。当电池出现热失控的现象时,由于温度升高,涂敷在隔膜表面的乙烯-醋酸乙烯共聚物热敏微球会融化变成致密层覆盖在电池隔膜表面,从而阻断锂电池内部的锂离子运行。当电池隔膜处于点燃状态时,聚苯胺具有有效的共轭成碳能力,在表面形成一层碳微球保护层起到隔热、隔氧、抑烟的作用,同时还能防止熔滴的产生,同时内部的磷酸三苯酯会释放出来,溶解在电解液中,而里面的磷酸三苯酯继续受热自身热降解,使电解液从易燃变成不燃,降低锂离子电池的温度同时阻止锂离子电池的温度继续升高。

附图说明

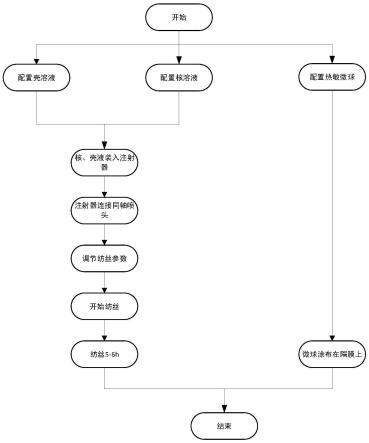

23.图1为具体实施例1所述锂离子电池隔膜制备装置示意图;

24.图2为具体实施例1所述锂离子电池隔膜壳溶液制备过程;

25.图3为具体实施例1所述壳溶液制聚合物制备原理;

26.图4为具体实施例1所述热敏微球制备原理;

27.图5为具体实施例1所述锂离子电池隔膜制备流程示意图;

28.图6为具体实施例3所述锂离子电池隔膜制备装置示意图;

29.图7为具体实施例1、2、3所述锂离子电池隔膜电镜图;

30.附图标记说明:

31.1、壳溶液;2、核溶液;3、同轴针头;301、外针头;302、内针头;4、高压发生装置;5、接收板;

32.6、pani溶液;7、单轴针头;8、高压发生装置;9、接收板。

具体实施方式

33.为详细说明技术方案的技术内容、构造特征、所实现目的及效果,以下结合具体实施例并配合附图详予说明。

34.实施例1

35.如图1-图7,一种锂离子电池隔膜的制备方法,具体制备方法包括以下步骤:

36.(1)壳溶液配置:采用盐酸(hcl)为掺杂酸、过硫酸铵(aps)为氧化剂,通过原位聚合将聚苯胺包裹纳米二氧化硅,具体操作为:先取15g纳米二氧化硅,置于1l含0.3mol/l苯胺和1mol/l盐酸hcl的单体溶液中,即浴比(纤维与溶液的质量比)为1:40,室温(20℃)浸泡30min,随后缓慢加入37g过硫酸铵溶解在1mol/l的盐酸中,室温下搅拌反应60min,用去离子水过滤、洗涤至中性,放于真空干燥室,调节温度80℃,即得pani/纳米二氧化硅颗粒。

37.取2g的pani/纳米二氧化硅混合颗粒作为溶质,取12.6g二甲基甲酰胺和5.4g丙酮作为溶剂,将混合颗粒加入到二甲基甲酰胺与丙酮的混合溶液中,将混合溶液置于磁子搅拌器上,在室温下搅拌10小时后,使得混合颗粒完全溶解,静置,直至气泡完全消失得到浓度为10wt%的聚合溶液作为壳溶液,壳溶液具体制备流程见图2所示;

38.(2)核溶液配置:取6g磷酸三苯酯作为溶质,取9.8g二甲基甲酰胺和4.2g丙酮作为溶剂,将磷酸三苯酯加入到二甲基甲酰胺与丙酮的混合溶液中,将混合溶液置于磁子搅拌器上,在室温下搅拌2小时后,使得磷酸三苯酯完全溶解,静置,直至气泡完全消失得到浓度为30wt%核溶液;

39.(3)静电纺丝:将壳溶液和核溶液分别装入2.5ml塑料注射器中,将分别装有两种溶液的注射器固定在注射泵上,注射器连接同轴针头,装有核溶液的注射器与内针头连接,装有壳溶液的注射器与外针头连接,将高压发生装置与同轴针头连接;

40.将同轴针头与接收板之间的距离调节为15cm,开启高压发生装置使得同轴针头与接收板之间形成电纺静电场;

41.开启注射泵,将壳溶液的流速调整为0.6ml/h,将核溶液的流速调整为0.2ml/h,使得核溶液和壳溶液均匀流出;

42.纺丝参数设置如下:高压电源电压取为15kv,高速滚筒转速为2000r/min,针头与接收板距离15cm,核溶液流速0.2ml/h,壳溶液流速0.6ml/h,高速平台转速为1333cm/s;

43.静电纺织5h后,关闭高压发生装置,取下接收板上的铝箔纸,既得到锂离子电池隔膜;

44.(4)热敏微球制备:将乙烯-醋酸乙烯共聚物材料溶于氯仿中,在65℃下搅拌1h,形成均相聚合物溶液。配制2wt%的sds(十二烷基硫酸钠)水溶液,将sds(十二烷基硫酸钠)水

溶液在环境温度下机械搅拌。在连续机械搅拌条件下,将所制备的均相聚合物溶液缓慢滴入到2wt%的sds(十二烷基硫酸钠)水溶液中,持续搅拌,直到氯仿完全挥发,即可得热敏微球;

45.(5)涂布:将热敏微球涂布至电池隔膜上,得到锂离子电池隔膜成品。

46.如图1,应用上述制备方法,本实施例公开了一种锂离子电池隔膜的制备装置,包括两个注射器、两个注射泵、同轴针头3、高压发生装置4、同轴纤维和接收板5,注射器固定设置在注射泵上,同轴针头3包括内针头302和外针头301,内针头302设置在外针头301内,内针头302和外针头301同轴设置,多个注射器分别与内针头302和外针头301连通,高压发生装置4与同轴针头3连接,接收板5与同轴针头3相对应,接收板5上表面设有铝箔纸。壳溶液1连接外针头301,核溶液2连接内针头302。

47.应用上述制备方法及其制备装置,制备出的锂离子电池隔膜包括核层、壳层和表面修饰层,壳层包裹设置在核层外表面,壳层为聚苯胺包裹的纳米二氧化硅聚合物,核层为阻燃剂磷酸三苯酯,表面修饰乙烯-醋酸乙烯共聚物热敏微球。

48.实施例2:

49.一种锂离子电池隔膜的制备方法,具体制备方法包括以下步骤:

50.(1)壳溶液配置:采用盐酸(hcl)为掺杂酸、过硫酸铵(aps)为氧化剂,通过原位聚合将聚苯胺包裹纳米二氧化硅,具体操作为:先取15g纳米二氧化硅,置于1l含0.3mol/l苯胺和1mol/l盐酸hcl的单体溶液中,即浴比(纤维与溶液的质量比)为1:40,室温(20℃)浸泡30min,随后缓慢加入37g过硫酸铵溶解在1mol/l的盐酸中,室温下搅拌反应60min,用去离子水过滤、洗涤至中性,放于真空干燥室,调节温度80℃,即得pani/纳米二氧化硅颗粒。

51.取4g的pani/纳米二氧化硅混合颗粒作为溶质,取20.2g二甲基甲酰胺和10.8g丙酮作为溶剂,将混合颗粒加入到二甲基甲酰胺与丙酮的混合溶液中,将混合溶液置于磁子搅拌器上,在室温下搅拌10小时后,使得混合颗粒完全溶解,静置,直至气泡完全消失得到浓度为11wt%的聚合溶液作为壳溶液,壳溶液具体制备流程见图2所示;

52.(2)核溶液配置:取8g磷酸三苯酯作为溶质,取9.0g二甲基甲酰胺和4.9g丙酮作为溶剂,将磷酸三苯酯加入到二甲基甲酰胺与丙酮的混合溶液中,将混合溶液置于磁子搅拌器上,在室温下搅拌2小时后,使得磷酸三苯酯完全溶解,静置,直至气泡完全消失得到浓度为36.5wt%核溶液;

53.(3)静电纺丝:将壳溶液和核溶液分别装入2.5ml塑料注射器中,将分别装有两种溶液的注射器固定在注射泵上,注射器连接同轴针头,装有核溶液的注射器与内针头连接,装有壳溶液的注射器与外针头连接,将高压发生装置与同轴针头连接;

54.将同轴针头与接收板之间的距离调节为15cm,开启高压发生装置使得同轴针头与接收板之间形成电纺静电场;

55.开启注射泵,将壳溶液的流速调整为0.6ml/h,将核溶液的流速调整为0.38ml/h,使得核溶液和壳溶液均匀流出;

56.纺丝参数设置如下:高压电源电压取为3.5kv,高速滚筒转速为2000r/min,高速平台转速为933.4cm/s,针头与接收板距离为13.5cm,核溶液流速0.38ml/h,壳溶液流速0.6ml/h;

57.静电纺织5h后,关闭高压发生装置,取下接收板上的铝箔纸,既得到锂离子电池隔

膜;

58.(4)热敏微球制备:将乙烯-醋酸乙烯共聚物材料溶于氯仿中,在65℃下搅拌1h,形成均相聚合物溶液。配制2wt%的sds(十二烷基硫酸钠)水溶液,将sds(十二烷基硫酸钠)水溶液在环境温度下机械搅拌。在连续机械搅拌条件下,将所制备的均相聚合物溶液缓慢滴入到2wt%的sds(十二烷基硫酸钠)水溶液中,持续搅拌,直到氯仿完全挥发,即可得热敏微球;

59.(5)涂布:将热敏微球涂布至电池隔膜上,得到锂离子电池隔膜成品。

60.应用上述制备方法制备出的锂离子电池隔膜包括核层、壳层和表面修饰层,壳层包裹设置在核层外表面,核层为阻燃剂磷酸三苯酯,壳层为聚苯胺和纳米二氧化硅混合物,表面修饰乙烯-醋酸乙烯共聚物热敏微球。

61.另一种实施方式,步骤(1)聚苯胺溶液中盐酸和过硫酸铵的质量比为1:3,步骤(2)混合溶液中二甲基甲酰胺与丙酮的质量比为1:1,静电纺丝时,壳溶液的流速为0.3ml/h,核溶液的流速为0.1ml/h,壳溶液的浓度为10wt%,核溶液的浓度为40wt%,同轴针头和接收板之间的距离为12cm。

62.实施例3:

63.如图6-7,一种锂离子电池隔膜的制备方法,具体制备方法包括以下步骤:

64.(1)取2.4g聚苯胺溶质,取12.75g二甲基甲酰胺和4.25g丙酮作为溶剂,将聚苯胺加入到二甲基甲酰胺与丙酮的混合溶液中,将混合溶液置于磁力搅拌器上,在室温下搅拌10小时后,使得聚苯胺完全溶解,静置,直至气泡完全消失得到浓度为12wt%的pani溶液6;

65.(2)将pani溶液6装入2.5ml塑料注射器中,将装有溶液的注射器固定在注射泵上,装有pani溶液6的注射器与单轴针头7连接;

66.(3)开启高压发生装置8使得单轴针头7与接收板9之间形成电纺静电场;

67.(4)静电纺丝5h后,关闭高压发生装置8,取下接收板9上的铝箔纸,既得到锂离子电池隔膜。

68.(5)纺丝参数设置如下:高压电源电压取为12kv,高速滚筒转速为2000r/min,高速平台转速为621.6cm/s,针头与接收板距离为12cm,溶液流速0.54ml/h。

69.应用上述制备方法及其制备装置,制备出的锂离子电池隔膜为聚苯胺聚合物。

70.对照组采用市面上商用的celgard2325隔膜,celgard2325为pp/pe/pp三层隔膜,其中pp为聚丙烯,pe为聚乙烯。

71.对实施例1-3和对照组的隔膜进行性能测试。

72.一、对实施例1-3和对照组的锂离子电池隔膜进行吸液率测试:

73.将制备的锂离子电池隔膜剪成2cm

×

2cm试样,称量其重量记作m1;再将其放入电解液中浸透20min,用滤纸吸干表面的电解液,再次称其重量记作m2,锂离子电池隔膜的吸液率则可由下式计算得出:

[0074][0075]

式中:θ表示锂离子电池隔膜的吸液率(%);m1表示浸泡前锂离子电池隔膜的质量(g);m2表示浸泡后锂离子电池隔膜的质量(g),实验结果如表1所示。

[0076]

二、对实施例1-3和对照组的锂离子电池隔膜进行孔隙率测试:

[0077]

锂离子电池隔膜孔隙率采用正丁醇吸收法测定。将制备的锂离子电池隔膜剪2cm

×

2cm试样,称量其重量记作mo;再将其放入正丁醇中浸透20min,用滤纸吸干表面的正丁醇,再次称其重量记作mb;锂离子电池隔膜的孔隙率则可由下式计算得出:

[0078][0079]

式中:p表示锂离子电池隔膜的孔隙率(%);m0表示浸泡前锂离子电池隔膜的质量(g);ρ0表示聚合物的密度(g/cm^3);mb表示浸泡后锂离子电池隔膜的质量(g);ρb表示正丁醇密度(g/cm^3)。实验结果如表1所示。

[0080]

表1实例1-3和对照组孔隙率及吸液率测试

[0081][0082][0083]

锂离子电池的倍率性能是锂离子电池隔膜的孔隙率和吸液率的函数,孔隙率和吸液率越高锂离子电池隔膜的倍率性能越好,实验结果如表1所示。

[0084]

表1中celgard2325为对照组,b1、b2和b3分别为实施例1-3,表1表示实施例1-3和对照组的锂离子电池隔膜的吸液率和孔隙率,由表1可知,锂离子电池隔膜中加入聚苯胺、纳米二氧化硅和磷酸三苯酯后吸液率和孔隙率均高于对照组。

[0085]

三、对实施例1-3和对照组的锂离子电池隔膜进行拉伸性能测试:

[0086]

制备的纤维膜厚度基本在25μm左右。将纤维膜裁成1cm宽的样条,在恒温恒湿条件下进行拉伸测试,表2给出实施例1-3和对照组锂离子电池隔膜拉伸性能测试结果。

[0087]

表2实例1-3和对照组拉伸性能测试

[0088][0089]

表2中celgard2325为对照组,b1、b2和b3分别为实施例1-3,表2表示实施例1-3和对照组的锂离子电池隔膜的拉伸强度,由表2可知,锂离子电池隔膜中加入聚苯胺、纳米二氧化硅和磷酸三苯酯后横向拉伸和纵向拉伸均高于对照组。

[0090]

四、对实施例1-3和对照组的锂离子电池隔膜阻燃性能测试

[0091]

表3中celgard2325为对照组,b1、b2和b3分别为实施例1-3,表3表示实施例1-3和对照组的锂离子电池隔膜的阻燃性能,表3中参数极限氧指数(loi)和阻燃性等级(ul94)测试被广泛应用于阻燃材料燃烧性能的评估,loi值越高,说明材料越不容易燃烧;ul94分为v-0、v-1、v-2、v-3四个等级,其中v-0级是最高的阻燃等级。

[0092]

表3实例1-3和对照组阻燃性能测试

[0093][0094]

从表3可知对照组的loi值最低,实例1-2的loi值均在26.3%以上,大于实例3的24.2%,从ul94测试结果可以看出,对照组不能通过ul94测试,实例1-3分别达到了v-0和v-1级,本方法制备的锂离子电池隔膜具有高效的阻燃性能。

[0095]

在热稳定方面,celgard2325的熔点为165℃,celgard2325在150℃左右开始软化缩小,聚苯胺的熔点在350℃以上,乙烯-醋酸乙烯共聚物的熔点为90℃左右,磷酸三苯酯的熔点为50℃上下,本发明的隔膜在引入聚苯胺和纳米二氧化硅后,150℃左右的高温下,锂离子电池隔膜的尺寸没有发生明显变化。

[0096]

综上所述可以得出以下结论:在锂离子电池隔膜材料变为聚苯胺、纳米二氧化硅和磷酸三苯酯后,可以有效的提高锂离子电池隔膜的吸液率、孔隙率和拉伸性能,吸液率和

孔隙率的提高可以有效的提高锂离子电池在高倍率下放出的容量,拉伸性能可以有效防止隔膜使用过程出现损坏。

[0097]

在实际使用中,当温度达到90℃时,乙烯-醋酸乙烯共聚物开始融化,包裹在电池隔膜上形成致密的薄膜,能够防止锂离子电池阴阳极连接造成的短路,给电池隔膜提供了热保护功能。当电池隔膜处于燃烧状态,聚苯胺具有有效的共轭成碳能力,在表面形成一层碳微球保护层起到隔热、隔氧、抑烟的作用,同时还能防止熔滴的产生。磷酸三苯酯受热自身热降解,转变成焦磷酸和p0

·

,其中焦磷酸可使电解质炭化,在高温下难以分解,降低锂离子电池的温度同时阻止锂离子电池的温度继续升高,po

·

捕捉电解液受热释放出来的h

·

和ho;抑制燃烧的链式反应。从而使得锂离子电池隔膜在有效防止电池短路发生燃烧、爆炸等安全问题的同时具有高倍率下放出的容量大的特点。

[0098]

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者终端设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者终端设备所固有的要素。在没有更多限制的情况下,由语句“包括

……”

或“包含

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者终端设备中还存在另外的要素。此外,在本文中,“大于”、“小于”、“超过”等理解为不包括本数;“以上”、“以下”、“以内”等理解为包括本数。

[0099]

尽管已经对上述各实施例进行了描述,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例做出另外的变更和修改,所以以上所述仅为本发明的实施例,并非因此限制本发明的专利保护范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1