一种半导体激光器及其制作方法与流程

1.本技术涉及激光显示领域,更具体的说,涉及一种半导体激光器及其制作方法

背景技术:

2.目前,半导体激光器被广泛的应用在各个领域,在半导体激光器的制作过程中外延片的设计与制作是最核心的技术。对大功率半导体激光器而言,端面光学灾变损伤是限制其输出功率的主要原因之一,当半导体激光器的输出功率超过某个临界值时,光学灾变损伤就会发生并导致激光器的腔面融化和快速重结晶,而且光学灾变损伤对激光器工作效率的影响是瞬间的、严重的、完全破坏性的,光学灾变损伤属于不可恢复性损伤,一旦出现了光学灾变损伤,整个器件都将完全失效。

技术实现要素:

3.有鉴于此,本技术提供了一种半导体激光器及其制作方法,方案如下:一种半导体激光器的制作方法,所述制作方法包括:

4.提供一半导体衬底,所述半导体衬底具有相对的第一表面和第二表面;所述第一表面具有多个依次排布的器件区;相邻两个所述器件区之间具有隔离区;

5.在所述隔离区的表面内形成深沟槽;

6.在所述器件区的表面上形成外延层,基于所述深沟槽导致的外延生长速率不同,使得所述外延层位于所述器件区中间区域的部分与靠近所述沟槽的边缘部分外延材料组分不同,且厚度不同,以形成非吸收窗口结构。

7.优选的,在所述隔离区的表面内形成深沟槽,包括:

8.所述第一表面具有多个平行排布的所述隔离区,在所述隔离区均形成所述深沟槽。

9.优选的,所述沟槽的延伸方向平行于所述半导体衬底的[110]晶向。

[0010]

优选的,形成所述外延层的方法包括:

[0011]

在所述器件区的表面上形成缓冲层;

[0012]

在所述缓冲层背离所述器件区的一侧形成下限制层;

[0013]

在所述下限制层背离所述缓冲层的一侧形成下波导层;

[0014]

在所述下波导层背离所述下限制层的一侧形成量子阱有源层;

[0015]

在所述量子阱有源层背离所述下波导层的一侧形成上波导层;

[0016]

在所述上波导层背离所述量子阱有源层的一侧形成上限制层;

[0017]

在所述上限制层背离所述上波导层的一侧形成势垒渐变层;

[0018]

在所述势垒渐变层背离所述上限制层的一侧形成欧姆接触层。

[0019]

优选的,所述沟槽的深度不小于所述外延层的厚度。

[0020]

优选的,所述沟槽的深度为缓冲层到量子阱有源层厚度之和的2-3倍。

[0021]

优选的,在第一方向上,所述器件区域表面上的外延层包括:中间部分以及位于所

述中间部分两侧的边缘部分;

[0022]

其中,所述第一方向平行于所述第一表面,且垂直于所述深沟槽的形成方向;所述边缘部分的厚度小于所述中间部分的厚度,所述边缘部分为所述非吸收窗口结构。

[0023]

优选的,所述制作方法还包括:

[0024]

图形化所述外延层,形成脊波导结构;

[0025]

在所述脊波导结构背离所述外延层的一侧形成第一电极;

[0026]

在所述半导体衬底的第二表面形成第二电极。

[0027]

一种半导体激光器,所述半导体激光器包括:

[0028]

半导体衬底,所述半导体衬底具有相对的第一表面和第二表面;

[0029]

所述第一表面具有多个依次排布的器件区;相邻两个所述器件区之间具有隔离区;

[0030]

位于所述隔离区表面内的深沟槽;

[0031]

位于所述器件区表面上的外延层,基于所述深沟槽导致的外延生长速率不同,使得所述外延层位于所述器件区中间区域的部分与靠近所述沟槽的边缘部分外延材料组分不同,且厚度不同,以形成非吸收窗口结构。

[0032]

优选的,在第一方向上,位于所述器件区表面上的外延层包括:中间部分以及位于所述中间部分两侧的边缘部分;

[0033]

其中,所述第一方向平行于所述第一表面,且垂直于所述深沟槽的形成方向;所述边缘部分的厚度小于所述中间部分的厚度,所述边缘部分为所述非吸收窗口结构。

[0034]

通过上述所述,本技术提出来一种半导体激光器及其制作方法,所述半导体激光器的制作方法包括:提供一半导体衬底,所述半导体衬底具有相对的第一表面和第二表面;在所述第一表面具有多个依次排布的器件区;相邻两个所述器件区之间具有隔离区;在所述隔离区的表面内形成深沟槽;在所述器件区的表面上形成外延层,基于所述深沟槽导致的外延生长速率不同,使得所述外延层位于所述器件区中间区域的部分与靠近所述沟槽的边缘部分外延材料组分不同,且厚度不同,以形成非吸收窗口结构,通过在所述隔离区形成所述深沟槽,使得所述外延层上形成所述非吸收窗口层,减小了激光器的光学灾变损伤,且采用深沟槽的方式生长所述外延层,无介质膜影响量子阱生长质量,工艺简单可靠,成本低,从而有利于提高生长的外延层的质量。

附图说明

[0035]

为了更清楚地说明本技术实施例或相关技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

[0036]

本说明书附图所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本技术可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本技术所能产生的功效及所能达成的目的下,均应仍落在本技术所揭示的技术内容得能涵盖的范围内。

[0037]

图1为基于本技术实施例一种半导体激光器的制作方法制作的半导体激光器的结

构示意图;

[0038]

图2-图3为本技术实施例一种半导体激光器的制作方法的工艺流程图;

[0039]

图4为本技术实施例中形成所述图形化半导体衬底的光刻图形的俯视图;

[0040]

图5为本技术实施例一种半导体激光器的制作方法中所述外延层的结构示意图;

[0041]

图6为本技术实施例提供的另一种半导体激光器的结构示意图。

具体实施方式

[0042]

下面将结合本技术实施例中的附图,对本技术中的实施例进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

[0043]

半导体激光器具有体积小、功耗低、效率高、成本低的优点,在激光存储、激光泵浦、激光打印、材料加工、激光打标、激光医疗、医疗器械、空间光通信等领域有着广泛应用,同时在军事领域也可应用于激光打靶、激光制导、激光夜视、激光雷达、激光引信、激光武器、战争模拟等。大功率半导体激光器技术涵盖了几乎所有光电子领域,研制高性能大功率激光器需要从激光器外延片结构设计、材料生长、器件制作、腔面光学镀膜、器件封装、光束整形与耦合等多方面协调入手,但无疑半导体激光器外延片设计与制作是最核心的技术。

[0044]

对大功率半导体激光器而言,最重要外延结构设计要解决三个问题:(1)减小p型的自由载流子吸收;(2)减少串联电阻、减小热阻,降低高温电子泄漏;(3)减少端面光学灾变损伤。其中,光学灾变损伤是限制大功率半导体激光器输出功率的主要原因之一,且光学灾变损伤属于不可恢复性损伤,一旦出现了光学灾变损伤,整个器件都将完全失效,减少端面光学损伤则是大功率半导体激光器急需解决的问题。

[0045]

腔面灾变性光学损伤(catastrophic opticalmirror damage,简称:cod):是边发射半导体激光器突然失效的主要原因,长久以来一直限制着激光器的最大输出功率和可靠性。为了解决光学灾变损伤的问题,一般有三种方法:(1)腔面钝化及镀膜工艺,即在半导体激光器腔面处沉积一层几纳米或几十纳米的钝化层,再在前后腔面上分别镀制增透和高反膜,以减少腔面附近的缺陷及表面态密度,抑制非辐射复合过程。腔面钝化技术主要包括腔面硫化处理技术及真空解理镀膜技术等;(2)大光腔结构设计可降低腔面光功率密度,减少腔面处自由载流子的吸收;非吸收窗口结构可减少腔面附近的模态吸收和材料的增益特性,通过增大腔面附近材料的带隙结构,形成激射波长透明区,以减少光吸收;还可通过在应变量子阱激光器端面处引入张应变量子阱结构,补偿激光器内部双轴压应变转变成单轴压应变时释放的应变,从而减小腔面处的光吸收。(3)腔面附近引入电流非注入区(如隔离沟槽工艺)及电流阻挡层,减少腔面处的注入电流密度和载流子浓度。

[0046]

在腔面处形成非吸收窗口,目前常用的方法有两种:一种是通过选区外延生长技术;另一种是采用量子阱混杂。其中,常用的选区外延生长方法是采用sio2或sin作为介质膜,利用高纯金属有机化合物不能在介质掩膜表面成核且在衬底表面迁移速率不同的特性,实现在不同区域生长不同禁带宽度材料的外延生长技术。因选区外延生长技术常利用sio2或sin作为介质膜,所以可能引入新的污染,影响所生长的量子阱的材料质量。由于选区外延生长方法难度较大,一般较少采用。选区外延生长技术(slective area growth,简

称:sag):最早于上世纪80年代就有报道,该技术的出现为单片集成技术开启了一扇新的窗口,将材料外延生长扩展到非平面生长领域,大大拓宽了单片集成的应用领域,也扩大了金属有机化学气相沉积(mocvd)系统的应用范围。选区外延生长是根据高纯金属有机化合物不能在介质掩膜表面成核的特性,通过制作介质掩膜实现在不同区域生长不同禁带宽度材料的外延生长技术。反应物在介质掩膜表面不能成核就要横向扩散,引起介质掩膜图形之间区域聚集高浓度的反应物粒子,此区域的生长速率加快。根据量子力学原理,量子阱的带隙波长与阱的厚度成正比,因此达到获得不同禁带宽度的材料的目的。选区外延生长技术具有一次外延生长有源层、工艺简单、各器件之间损耗小等优点,是一种比较成熟且已经实现商用的技术。

[0047]

非吸收窗口层技术:半导体激光器腔面附近量子阱带隙宽度增加,从而对激射波长透明,是抑制腔面光吸收,减少腔面处光生载流子的有效方法。为了在腔面处形成非吸收窗口,需要增大腔面附近量子阱等效带隙,目前常用的方法有两种:一为通过选区外延生长技术;二为采用量子阱混杂(qwi-quantum well intermixing)。

[0048]

目前,为了解决端面光学灾变损伤问题,公开了两种方法:一种采用量子阱杂化技术形成的非吸收窗口层的大功率半导体激光器,可以提高半导体激光器的端面光学灾变损伤;一种量子阱杂化制作方法,利用感应耦合等离子体刻蚀方法替代了生长介质膜形成保护的步骤,简化了制备过程,降低了工艺难度。但是,量子阱杂化技术难度大,工艺复杂,成本高。

[0049]

为了解决光学灾变损伤的问题,本技术提出一种激光器及其外延生长方法,获得性能和可靠性好的大功率激光器外延片。特别地,采用选区外延生长方法,在大功率激光器腔面附近形成非吸收窗口来减少腔面处的光吸收,有效改善输出功率,消除光学灾变损伤效应而产生器件热饱和这种非致命性损伤。且本技术采用的选区外延生长技术,不蒸镀介质膜,而是采用深沟槽技术,利用不同原子在半导体衬底表面迁移速率不同的特点,使端面处生长外延材料组分和厚度发生改变,形成大功率激光器的非吸收窗口层。

[0050]

为使本技术的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本技术作进一步详细的说明。

[0051]

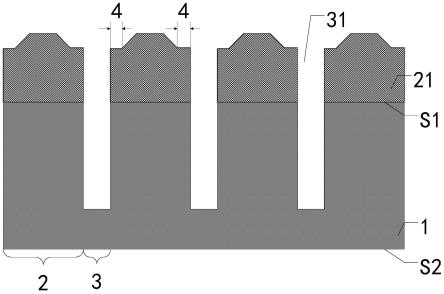

参考图1,图1为基于本技术实施例一种半导体激光器的制作方法制作的半导体激光器的结构示意图,本实施例提供一种激光器的制作方法,所述制作方法包括:提供一半导体衬底1,所述半导体衬底1具有相对的第一表面s1和第二表面s2;所述第一表面s1具有多个依次排布的器件区2;相邻两个所述器件区2之间具有隔离区3;

[0052]

在所述隔离区3的表面内形成深沟槽31;

[0053]

在所述器件区2的表面上形成外延层21,基于所述深沟槽31导致的所述外延层21生长速率不同,使得所述外延层21位于所述器件区2中间区域的部分与靠近所述深沟槽31的边缘部分外延材料组分不同,且厚度不同,以形成非吸收窗口结构4。

[0054]

基于上述所述,本技术实施例一种半导体激光器的制作方法的工艺流程图如图2-图3所示,图2-图3为本技术实施例一种半导体激光器的制作方法的工艺流程图;

[0055]

步骤s11:如图2所示,提供一个所述半导体衬底1,所述半导体衬底1具有相对的第一表面s1和第二表面s2,在所述第一表面s1上具有多个依次排布的器件区2,多个所述器件区2的宽度是相同的,且所述器件区2之间是相互平行的,所述器件区2的宽度可根据所述半

导体衬底1的宽度来设定。在相邻两个器件区2之间具有所述隔离区3,所述隔离区3的宽度小于所述器件区2的宽度。

[0056]

步骤s12:如图3所示,在所述隔离区3的表面内形成深沟槽31,其中所述深沟槽31的形成是通过刻蚀形成的,形成所述深沟槽31的方法包括:在所述半导体衬底1的第一表面s1上旋涂光刻胶,所述光刻胶可以是az5214系列光刻胶,利用光学光刻的方法形成所需要的光刻图形,在进行所述光刻时,还需要显影,显影时所需要用到的显影液为mf319溶液,显影后再通过溶液腐蚀的方法在所述隔离区3内形成所述深沟槽31。

[0057]

步骤s13:在所述器件区2的表面上形成外延层21,形成如图1所示半导体激光器结构示意图,在形成所述外延层21之前形成了所述深沟槽31,所以在形成所述外延层21时由于原子的扩散作用,位于所述深沟槽31附近的形成所述外延层21的原子会掉落在所述半导体衬底1之中,从而使得位于所述深沟槽31两侧的所述外延层21的厚度与所述外延层21中间的厚度不同,从而在所述外延层21上形成非吸收窗口结构4,即基于所述深沟槽31导致的所述外延层21的生长速率不同,使得所述外延层21位于所述器件区2中间区域的部分与靠近所述深沟槽31的边缘部分外延材料组分不同,且厚度不同,以形成非吸收窗口结构4。

[0058]

在所述外延层21上形成所述非吸收窗口结构4能够减少半导体激光器的腔面处的光吸收,有效改善输出功率,消除光学灾变损伤效应而产生器件热饱和这种非致命性损伤,且采用深沟槽31的方式生长所述外延层21,无介质膜影响量子阱生长质量,工艺简单可靠,成本低,从而有利于提高生长的所述外延层21的质量。

[0059]

参考图3,在所述隔离区3的表面内形成深沟槽31,包括:

[0060]

所述第一表面s1具有多个平行排布的所述隔离区3,在所述隔离区3均形成所述深沟槽31。

[0061]

所述第一表面s1具有多个平行排布的所述隔离区3,在所述半导体衬底1的第一表面s1设置所述隔离区3,在所述隔离区3形成深沟槽31,使得在所述器件区2的表面上形成所述外延层21时,在所述外延层21上形成非吸收窗口结构4,其中,在所述半导体衬底1上有多个平行器件区2,为了能够在每一个器件区2的外延层21上形成非吸收窗口结构4,则需要多个所述隔离区3形成所述深沟槽31,若在所述半导体衬底1上有n个器件区2,n为大于1的正整数,则需在所述半导体衬底1上有n-1个所述深沟槽31,即在所述半导体衬底1上有n-1个所述隔离区3。

[0062]

参考图1,所述深沟槽31的延伸方向平行于所述半导体衬底1的[110]晶向。

[0063]

参考图4,图4为本技术实施例中形成所述图形化半导体衬底的光刻图形的俯视图;在步骤s12中说明了,所述深沟槽31是通过刻蚀所述半导体衬底1得到的,对所述半导体衬底1刻蚀时,需要通过光学光刻的方法形成所需要的光刻图形,而所述光刻图形为标记孔为周期性排列的平行于所述半导体衬底1大平边[110]晶向的图形,且形成所述深沟槽31是按照所述光刻图形进行化学腐蚀,即所述深沟槽31的延伸方向为平行于所述半导体衬底1的[110]晶向,所述光刻图形平行于所述半导体衬底1大平边[110]晶向,以便于在后续形成所述半导体激光器的芯片的脊条方向是垂直于[110]晶向的。

[0064]

参考图5,图5为本技术实施例一种半导体激光器的制作方法中所述外延层21的结构示意图;在所述器件区2形成所述外延层21的方法包括:

[0065]

在所述器件区2的表面上形成缓冲层211;

[0066]

在所述缓冲层211背离所述器件区2的一侧形成下限制层212;

[0067]

在所述下限制层212背离所述缓冲层211的一侧形成下波导层213;

[0068]

在所述下波导层213背离所述下限制层212的一侧形成量子阱有源层214;

[0069]

在所述量子阱有源层214背离所述下波导层213的一侧形成上波导层215;

[0070]

在所述上波导层215背离所述量子阱有源层214的一侧形成上限制层216;

[0071]

在所述上限制层216背离所述上波导层215的一侧形成势垒渐变层217;

[0072]

在所述势垒渐变层217背离所述上限制层216的一侧形成欧姆接触层218。

[0073]

参考图1,所述外延层21的形成是通过将刻蚀后的所述半导体衬底1置于金属有机化学气相沉积系统中生长得到的,在金属有机化学气相沉积系统外延生长过程中,对于给定的所述半导体衬底(substrate),由于具有深沟槽31,本技术技术方案中所述外延层21的生长速率可由以下公式计算:

[0074][0075]

其中,k是单位原子浓度表面生长速率,基本为常数。d为原子扩散速率,n为源物料浓度,y表示所述深沟道宽度的方向。当金属有机化学气相沉积系统生长所述半导体激光器外延层21时,原子落在所述半导体衬底1上,所述深沟槽31附近的原子由于扩散会快速掉落在所述深沟槽31中,导致所述深沟槽31附近生长的所述外延层21厚度偏薄,对于所述半导体激光器而言,所述量子阱有源层214的厚度减薄,量子阱带隙宽度增加,从而对激射波长透明,即形成所述非吸收窗口结构4。

[0076]

如图1所示,在第一方向上,位于所述器件区2表面上的所述外延层21包括:中间部分以及位于所述中间部分两侧的边缘部分;

[0077]

其中,所述第一方向平行于所述第一表面s1,且垂直于所述深沟槽31的形成方向;所述边缘部分的厚度小于所述中间部分的厚度,所述边缘部分为所述非吸收窗口结构4。

[0078]

在所述第一方向上,所述外延层21包括两部分:中间部分以及位于所述中间部分两侧的边缘部分,所述中间部分为激光器增益区5,位于所述中间部分两侧的为所述非吸收窗口结构4,所述激光器增益区5的厚度大于所述非吸收窗口结构4的厚度,其中,所述非吸收窗口结构4能够减小激光器的光学灾变损伤,且采用深沟槽31的方式生长所述外延层21,无介质膜影响量子阱生长质量,工艺简单可靠,成本低,从而有利于提高生长的外延层21的质量。

[0079]

参考图6,图6为本技术实施例提供的另一种半导体激光器的结构示意图;在所述器件区2形成所述外延层21时,在所述深沟槽31内也形成所述外延层6,但位于所述深沟槽31内的所述外延层6没有形成所述非吸收窗口结构4,所述外延层6的厚度和所述外延层21中间部分激光器增益区5的厚度相同或略大于所述激光器增益区5的厚度。

[0080]

参考图6,所述深沟槽31的深度不小于所述外延层21的厚度,是所述深沟槽31的深度不小于所述外延层21的中间部分的厚度,即所述深沟槽31的厚度不小于所述外延层6的厚度,其中,所述深沟槽31的厚度不小于所述外延层6的厚度是为了在形成所述外延层21时,不影响在所述外延层21上形成所述非吸收窗口结构4,若所述外延层6的厚度大于所述深沟槽31的厚度,则在形成所述外延层21时,所述深沟槽31会被所述外延层6填满,则所述深沟槽31附近的原子不能掉落,所述外延层21边缘部分不会变薄,所述外延层21的中间部

分的厚度和边缘部分的厚度会一样,就不能形成所述非吸收窗口结构4。

[0081]

所述深沟槽31的深度为所述缓冲层211到所述量子阱有源层214厚度之和的2-3倍。一般的,所述深沟槽的深度为5-10μm,最优深度为所述外延层21中,从缓冲层211到量子阱有源层214的厚度之和的2-3倍,其中,所述缓冲层211到所述量子阱有源层214厚度之和不包括所述量子有源层214的厚度,另外,对于所述深沟槽31的宽度和长度的范围为:所述深沟槽31的宽度为90-150μm,最优宽度为拟形成的半导体激光器腔长的10%;其中,所述半导体激光器腔长是指形成所述半导体激光器中芯片的发光区的尺寸,是芯片的参数,所述深沟槽31的长度贯穿整个所述半导体衬底1,且相邻的两个所述深沟槽31之间的横向间距可以根据所述半导体激光器的腔长来设定,相邻两个所述深沟槽31之间的横向间距即为所述器件区2的宽度。

[0082]

基于上述所述实施例一种半导体激光器的制作方法,本技术提出另一实施例一种半导体激光器。

[0083]

参考图1,本技术提出的另一实施例一种半导体激光器包括:

[0084]

半导体衬底1,所述半导体衬底1具有相对的第一表面s1和第二表面s2;

[0085]

所述第一表面s1具有多个依次排布的器件区2;相邻两个所述器件区2之间具有隔离区3;

[0086]

位于所述隔离区3表面内的深沟槽31;

[0087]

位于所述器件区2表面上的外延层21,基于所述深沟槽31导致的外延生长速率不同,使得所述外延层21位于所述器件区2中间区域的部分与靠近所述深沟槽31的边缘部分外延材料组分不同,且厚度不同,以形成非吸收窗口结构4。

[0088]

本技术实施例提出的半导体激光器包括所述半导体衬底1、所述深沟槽31和所述外延层21,因为在所述半导体衬底1上形成了所述深沟槽31,所以在所述外延层21上形成了所述非吸收窗口结构4,在所述外延层21上形成所述非吸收窗口结构4可以减小了激光器的光学灾变损伤,且本技术采用的选区外延生长技术,不蒸镀介质膜,而是采用深沟槽3技术,利用不同原子在所述半导体衬底1表面迁移速率不同的特点,使端面处生长外延材料组分和厚度发生改变,形成大功率激光器的非吸收窗口结构4。

[0089]

参考图6,在第一方向上,位于所述器件区2表面上的所述外延层31包括:中间部分以及位于所述中间部分两侧的边缘部分;

[0090]

其中,所述第一方向平行于所述第一表面s1,且垂直于所述深沟槽31的形成方向;所述边缘部分的厚度小于所述中间部分的厚度,所述边缘部分为所述非吸收窗口结构4。

[0091]

基于上述所述实施例一种半导体激光器的制作方法,本技术提出另一实施例,所述实施例以gaas衬底为所述半导体衬底1来形成大功率976nm fp半导体激光器。

[0092]

本技术实施例以电导率为1-4x10

18

cm-2

的gaas衬底为所述半导体衬底1,所述半导体激光器的形成包括:在电导率为1-4x10

18

cm-2

的gaas衬底涂上az5214系列光刻胶,采用光学光刻并显影形成标记孔和周期性排列的平行于所述gaas衬底的大平边[110]晶向的图形,显影液为mf319溶液。显影后的外延片采用h2so4系列溶液腐蚀形成深沟槽31,具体溶液为:h2so4:h2o2:h2o=3:1:1。特别地,所述深沟槽31方向平行于所述半导体衬底1大平边[110]晶向,宽度为100μm,深度为5.5um,长度贯穿整个所述半导体衬底1,周期为1.2mm。

[0093]

表1:本技术实施例的大功率976nm fp半导体激光器外延结构的参数表

[0094]

序号外延材料厚度波长掺杂质掺杂备注218p-gaas100nm/c8e19cm-3

欧姆接触层217p-al

0.15

ga

0.85

as20nm/c3e19cm-3

势垒渐变层216p-al

0.55

ga

0.45

as1200nm/c0.5-5e18cm-3

上限制层215p-al

0.25

ga

0.75

as220nm/c0-5e17cm-3

上波导层214gainas8nm956nm//量子阱有源层213n-al

0.25

ga

0.75

as300nm/te0-1e18cm-3

下波导层212n-al

0.55

ga

0.45

as1500nm/te1e18cm-3

下限制层211n-gaas200nm/si1-3e18cm-3

缓冲层1n-gaas350um/si2e18cm-3

半导体衬底

[0095]

参考表1,表1为本技术实施例的大功率976nm fp半导体激光器外延结构的参数表,在所述半导体衬底1上形成所述深沟槽31后把带深沟槽31的所述半导体衬底1放入到金属有机化学气相沉积系统中生长。反应室压力为50mbar,生长温度为670℃,以h2为载气,三甲基铟(tmin)、三甲基镓(tmga)、三甲基铝(tmal)、二乙基碲(dete)、四氯化碳(ccl4)、硅烷(sih4)、砷烷(ash3)和磷烷(ph3)等为反应源气体,依次生长n-gaas缓冲层211,n-algaas限制层212、n-algaas下波导层213、gainas量子阱有源层214、p-algaas上波导层215、p-algaas限制层216、p-algaas过渡层217和p-gaas欧姆接触层218等。

[0096]

所述外延层21生长完成后,可利用光刻与刻蚀工艺,形成脊波导结构,然后在脊波导结构上蒸镀正面电极,并将gaas衬底减薄,在减薄的gaas衬底背面蒸镀背面电极;然后解理成bar条,在bar条的一端蒸镀高反射薄膜(90%反射率),另一端蒸镀低反射膜(14%反射率),即完成大功率半导体激光器的制作。

[0097]

其中,在形成所述外延层21后,可通过光刻、镀膜、金属蒸镀和划裂片等技术,形成大功率激光器芯片。

[0098]

本技术通过在所述半导体衬底1上形成所述深沟槽31,使得所述外延层21上形成了所述非吸收窗口结构4,通过这种采用选区外延生长的方法,在大功率激光器腔面附近形成所述非吸收窗口结构4来减少腔面处的光吸收,有效改善输出功率,消除光学灾变损伤效应而产生器件热饱和这种非致命性损伤,且本技术采用的选区外延生长技术,不蒸镀介质膜,而是采用深沟槽技术,利用不同原子在半导体衬底表面迁移速率不同的特点,使端面处生长外延材料组分和厚度发生改变,形成大功率激光器的非吸收窗口结构。

[0099]

本说明书中各个实施例采用递进、或并列、或递进和并列结合的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的半导体激光器而言,由于其与实施例公开的制作方法相对应,所以描述的比较简单,相关之处参见制作方法部分说明即可。

[0100]

需要说明的是,在本技术的描述中,需要理解的是,幅图和实施例的描述是说明性的而不是限制性的。贯穿说明书实施例的同样的幅图标记标识同样的结构。另外,处于理解和易于描述,幅图可能夸大了一些层、膜、面板、区域等厚度。同时可以理解的是,当诸如层、膜、区域或基板的元件被称作“在”另一元件“上”时,该元件可以直接在其他元件上或者可以存在中间元件。另外,“在

…

上”是指将元件定位在另一元件上或者另一元件下方,但是本质上不是指根据重力方向定位在另一元件的上侧上。

[0101]

术语“上”、“下”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。当一个组件被认为是“连接”另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中设置的组件。

[0102]

还需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括上述要素的物品或者设备中还存在另外的相同要素。

[0103]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本技术。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本技术的精神或范围的情况下,在其它实施例中实现。因此,本技术将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1