一种引射器和用于燃料电池的气体供应循环系统的制作方法

1.本技术涉及引射器的技术领域,特别是一种引射器和用于燃料电池的气体供应循环系统。

背景技术:

2.燃料电池氢气路氢气需要过量供应。为提高氢气利用率,常用方案是建立氢气再循环系统将电堆出口尚未反应的氢气,经过气水分离后送回入口与主气路混合后再次利用,起到氢气循环和入口氢气加湿的效果。引射器中没有移动部件,机械稳定性更好,并且在体积和重量上具有机械泵无可比拟的优势,因此引射器常被应用于氢气供应与循环系统。

3.在实际使用过程中,引射器的结构设计不合理,会导致其所在的气体供应循环系统的工作范围太窄,无法适应电堆运行全工况。具体而言,在电堆消耗量处于最大、最小、较大、较小等中的任一情况下,均可能出现引射器能力不足的问题。结构设计不合理的引射器对电堆变载的适应能力较弱,因此单引射器系统在燃料电池启停、负载变化时,其工作稳定性很难保证。如何通过优化引射器结构,以保证引射器提供的引射量不少于电堆过量的氢气循环量,是需要解决的技术问题。

技术实现要素:

4.本技术提供一种引射器和用于燃料电池的气体供应循环系统,目的是提供一种设计结构合理的引射器,当该引射器应用于本技术提供的气体供应循环系统时,可以在工作压力恒定时,为燃料电池在全工况内提供恒定的工作流量,以及满足燃料电池需求的氢气循环量。

5.第一方面,提供了一种引射器,所述引射器应用于气体供应循环系统,所述气体供应循环系统包括:

6.燃料电池;

7.目标气源,用于为所述燃料电池供应目标气体;

8.压力调节阀和引射器,所述压力调节阀和所述引射器并联连接在所述燃料电池和所述目标气源之间;

9.所述引射器包括工作入口、引射入口和引射器出口,所述工作入口与所述目标气源连接,所述燃料电池排出的目标气体通过所述引射入口进入所述引射器,并与所述工作入口输入的目标气体混合,混合后的目标气体通过所述引射器出口输出至所述燃料电池;

10.所述引射器应用于n个工况,所述引射器满足:

11.在所述n个工况中的目标工况下,所述引射器的设计引射系数小于所述目标工况对应的可达到引射系数,

12.在所述n个工况中的其他工况下,所述引射器所在工况的实际引射系数不小于所述引射器所在工况对应的设计引射系统。

13.与现有技术相比,本技术提供的方案至少包括以下有益技术效果:

14.本技术所设计引射器可适应于一种压力调节阀和引射器并联的新型氢气供应和循环系统,可保证在全工况内提供恒定的工作流量,以及不少于燃料电池需求的氢气循环量。在保证为电堆在全工况范围内供应足量的氢气同时,减少调节阀的控制难度,避免了压力调节阀和引射器同步流量波动耦合引起的出口压力震动,

15.结合第一方面,在第一方面的某些实现方式中,所述n个工况与n个可达到引射系数一一对应,所述目标工况对应的可达到引射系数为所述n个可达到引射系数中的最小值。

16.保证n个可达到引射系数中的最小值大于全工况下的设计引射系数,保证引射器的引射流量大于当前工况所需的氢气循环量,有利于减少在n个工况下引射能力验证的工作量。

17.结合第一方面,在第一方面的某些实现方式中,所述设计引射系数u=gh/g

p

,所述引射器的引射流量gh=q

×

(i-1),所述引射器工作流量g

p

=g

最小消耗-g

压力调节阀

,q为最大电堆消耗量或所述设计引射系数对应工况下的电堆消耗量,i为过量系数,g

最小消耗

为气体供应循环系统开启所述引射器时的最低电堆消耗量,g

压力调节阀

为所述压力调节阀的最小流量调节值。

18.当利用最大电堆消耗量计算设计引射系数时,可以通过单次设计得到满足全工况使用要求的引射器。

19.结合第一方面,在第一方面的某些实现方式中,所述可达到引射系数u满足:

[0020][0021][0022][0023]

喷嘴的速度系数混合室的速度系数扩散器的速度系数混合室入口段的速度系数δpc=p

c-ph;p

c-ph=ξ

电堆

*(q

消耗

+gh)2/ρ

饱和湿氢气

+ξ

气水分离

*g

h2

/ρ

饱和湿氢气

;

[0024]

υ

p

为工作气体比容;υh为引射气体比容;υc为混合后气体比容;

[0025]

p

p

为工作气体压力;ph为引射气体压力;pc为混合后气体压力;

[0026]kp

为工作气体绝热指数;kh为引射气体绝热指数;kc为混合后气体绝热指数;

[0027]

λ

ph

为折算等熵速度;n=1.01~1.08。

[0028]

结合第一方面,在第一方面的某些实现方式中,在电堆消耗量最大时,所述引射器的工作气体压力p

p

和引射气体压力ph满足:

[0029]

工作气体在所述引射器内的膨胀比p

p

/ph大于临界压力比。

[0030]

由此有利于引射器工作稳定。

[0031]

结合第一方面,在第一方面的某些实现方式中,所述引射器的喷嘴喉部直径

为所述喷嘴喉部的临界面积;

[0032]

结合第一方面,在第一方面的某些实现方式中,所述引射器的喷嘴开口直径结合第一方面,在第一方面的某些实现方式中,所述引射器的喷嘴开口直径q

p1

与所述n个工况中膨胀比p

p

/ph中的最小值对应。

[0033]

结合第一方面,在第一方面的某些实现方式中,所述引射器混合室的直径|f

p3-f3|≤预设阈值;|≤预设阈值;|≤预设阈值;

[0034]

结合第一方面,在第一方面的某些实现方式中,d4=1.55d

p1

(1+u),所述引射器喷嘴距混合室的距离lc满足:

[0035]

当d3>d4时,lc=l

c1

,l

c1

为喷嘴出口自由流束的长度,j为实验常数;

[0036]

当d3<d4时,lc=l

c1

+l

c2

,l

c2

为混合室入口段长度,β为混合式入口段的锥角。

[0037]

结合第一方面,在第一方面的某些实现方式中,所述引射器混合室的长度lk为6~10倍混合室直径d3。

[0038]

第二方面,提供了一种气体供应循环系统,所述气体供应循环系统包括:

[0039]

燃料电池;

[0040]

目标气源,用于为所述燃料电池供应目标气体;

[0041]

压力调节阀和如上述第一方面中的任意一种实现方式中所述的引射器,所述压力调节阀和所述引射器并联连接在所述燃料电池和所述目标气源之间;

[0042]

所述引射器包括工作入口、引射入口和引射器出口,所述工作入口与所述目标气源连接,所述燃料电池排出的目标气体通过所述引射入口进入所述引射器,并与所述工作入口输入的目标气体混合,混合后的目标气体通过所述引射器出口输出至所述燃料电池。

附图说明

[0043]

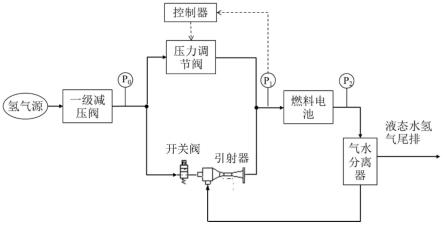

图1为本技术实施例提供的一种气体供应循环系统的示意性结构图。

[0044]

图2为本技术实施例提供的一种引射器的示意性结构图。

[0045]

图3为本技术实施例提供的一种引射器的示意性结构图。

具体实施方式

[0046]

下面结合附图和具体实施例对本技术作进一步详细的描述。

[0047]

本技术实施例公开一种气体供应循环系统,参照图1,包括氢源、一级减压阀、压力调节阀、开关阀、引射器、燃料电池。

[0048]

氢源可以为燃料电池供应氢气,为燃料电池电堆提供需求的氢气消耗量。压力调节阀和引射器并联连接在燃料电池和氢源之间。氢气从氢源流出后,经过一级减压阀减压,分别进入压力调节阀分支和电磁阀及引射器分支。如图1所示,一级减压阀的出口侧可以设置压力传感器p0。一级减压阀可以用来实现氢源的减压,保证压力调节阀和引射器前端压力值且保持恒定。

[0049]

图2是本技术实施例提供的一种引射器的示意性结构图。结合图1和图2,引射器包括工作入口、引射入口和引射器出口。引射器的喷嘴设置于工作入口。引射器的混合室可以位于引射器的喷嘴的靠近引射器出口的一侧。混合室可以连接在引射器的接受室和扩散室之间。

[0050]

工作入口可以与氢源通过开关阀连接。开关阀可以用于控制引射器是否向燃料电池供应氢气。当燃料电池的电堆消耗量相对较少时,压力调节阀的供应量足够可以为燃料电池提供氢气。此时开关阀可以断开,从而控制引射器不向燃料电池供应氢气。如图1所示,压力调节阀的出口侧可以设置压力传感器p1。通过设置燃料电池运行工况对应的入口压力为目标压力,通过控制压力传感器的出口侧压力和目标压力一致,从而可以调节压力调节阀的开度,保证燃料电池入口侧的氢气供应量。

[0051]

当燃料电池的电堆消耗量相对较大时,燃料电池所需的氢气量逐渐接近压力调节阀的最大供应能力。此时开关阀可以开启,从而控制引射器向燃料电池供应氢气。来自氢源的氢气可以通过引射器的工作入口进入引射器,并从引射器的引射器出口输出至燃料电池。燃料电池的过量氢气尾气可以通过引射器进行循环。燃料电池出口的过量氢气在工作入口处的高压氢气流量带动下,燃料电池排出的多余氢气可以通过引射入口进入引射器。从引射入口输入的氢气可以与从工作入口输入的氢气混合。二者混合后的氢气可以通过引射器出口输出至燃料电池。由此保证电堆需求的过量系数的氢气循环量。在一些实施例中,开关阀可以为电磁阀。

[0052]

在本技术提供的一些实施例中,当燃料电池的电堆消耗量大于引射器的工作流量时,开关阀可以开启。下面介绍开关阀开启的原理。电堆消耗量通常可以与燃料电池的电堆加载电流对应。电堆消耗量越大,燃料电池的电堆加载电流越高。当电堆消耗量较小时,燃料电池所需的氢气量较小,引射器的工作流量超过了电堆消耗量,此时开关阀关闭。通过控制压力调节阀的出口侧压力,可以控制压力调节阀导通的流量。

[0053]

随着电堆消耗量的逐渐增加,燃料电池所需的氢气量也就逐渐增加,当所需的氢气流量超出大于引射器工作流量的部分大于压力调节阀调节流量范围的最小流量时,开关

阀打开,引射器可以与压力调节阀协同为燃料电池供应氢气。由于引射器的工作入口侧的压力可以通过一级减压阀保持恒定,在全运行工况内,引射器工作压力在设计工作压力pp下运行,引射器的喷嘴喉部的流速可以到达临界速度,引射器的工作流量恒定,为电堆提供恒定的部分消耗量。引射器在其运行范围内,还可为电堆提供不少于电堆所需的氢气过量系数所对应的引射流量。当燃料电池的电堆消耗量处于相对中等水平时,压力调节阀的开度可以相对较小,燃料电池所需的氢气可以主要由引射器提供。随着燃料电池的电堆消耗量的逐渐增加,由于引射器的工作流量相对有限,压力调节阀的开度可以逐渐增大,以满足燃料电池的氢气需求。

[0054]

理论上,压力调节阀的开度可以从零开始调节。然而实际应用中,压力调节阀,尤其是工作压力相对较大的压力调节阀,在零值附近的调节精度相对交差。在一些实施例中,当燃料电池的电堆消耗量与引射器的工作流量的差值大于或等于压力调节阀的最小流量调节值时,控制开关阀开启。从而,当燃料电池的电堆消耗量继续增长时,压力调节阀的调节范围大于最小流量调节值;当燃料电池的电堆消耗量继续减少时,开关阀关闭,压力调节阀的调节范围同样可以大于最小流量调节值。因此可以实现高精度流量调节。在一种可能的情况下,压力调节阀的最小流量调节值可以与引射器的工作流量能力相匹配。当q消耗>1.1q

p

~1.2q

p

时,开关阀开启,其中q消耗为燃料电池的电堆消耗量,q

p

为引射器的工作流量。此时压力控制阀需为燃料电池提供不小于0.1q

p

~0.2q

p

的消耗量,该消耗量超过了压力控制器可调节范围内的最低流量值,保证压力控制器的控制精度。

[0055]

在本技术提供的一些实施例中,气体供应循环系统可以包括控制器,气体供应循环系统可以通过控制器控制开关阀的开启和关闭。

[0056]

在图1所示的实施例中,气体供应循环系统还可以包括气水分离器。气水分离器可以连接在燃料电池和引射入口之间。当开关阀开启时,气水分离器可以将燃料电池排出的带水湿氢气进行气水分离,分离后的氢气可以通过引射器引射循环后再次进入燃料电池。为保证氢气纯度,气水分离器周期性尾排来自燃料电池的少部分尾气。当开关阀断开时,由于压力调节阀可以为燃料电池提供过量氢气,燃料电池未消耗的氢气可以通过气水分离器尾排向大气。在本技术提供的实施例中,气水分离器的工作状态可以与引射器的工作状态适配,以使得气体供应循环系统可以为燃料电池持续稳定供氢。在一些实施例中,气水分离器的工作状态可以通过控制器调控。

[0057]

如果引射器的结构设计不合理,引射器的引射能力可能在一些工况下出现不足,甚至出现失效。一般而言,在燃料电池的电堆消耗量最大时,需要引射器提供更大的引射流量,因此根据最大电堆消耗量对应的工况设计引射器,引射器的引射能力通常满足要求。然而这与实际情况并不完全一致。

[0058]

假设引射器出口侧的压力为pc,pc可以指出口混合压力。引射器的引射系数可以与出口混合压力pc相关,还可以与p

c-ph相关,其中p

c-ph影响更大。p

c-ph可以用于表示燃料电池和气水分离器等设备产生的流阻。假设pc不变,p

c-ph越大,引射器的引射能力越差。假设p

c-ph不变,pc越大,引射器的引射能力越差。。

[0059]

一般而言,随着电堆运行功率的增大,pc分台阶设置逐步最大,在满功率运行时最大。因此在电堆消耗量处于最大的情况下,有可能出现引射器能力不足的问题。

[0060]

p

c-ph可以满足:

[0061]

p

c-ph=ξ

电堆

*(q

消耗

+gh)2/ρ

饱和湿氢气

+ξ

气水分离

*g

h2

/ρ

饱和湿氢气

,

[0062]

其中ξ

电堆

为电堆产生的流阻系数,ξ

气水分离

为气水分离产生的流阻系数,均可以为常数;gh为引射器的引射流量(燃料电池的循环量),该值在各工况运行时至少不小于燃料电池所需的循环量;q

消耗

为燃料电池在各工况下的消耗量,随运行功率的上升而上升;ρ

饱和湿氢气

为饱和湿氢气密度,其值随pc的增大而增大。因此存在小功率工况,由于pc值小因此ρ

饱和湿氢气

小。虽然q

消耗

在电堆满功率时最大,但是ρ

饱和湿氢气

在小功率时低,因此p

c-ph最大值可能会出现在电堆低功率工况。因此在电堆消耗量处于最小的情况下,也有可能出现引射器能力不足的问题。

[0063]

由于引射器的引射能力与pc和p

c-ph相关,因此在电堆消耗量相对较大的工况下,其电堆消耗量略小于满功率工况的电堆消耗量,但其对应的p

c-ph大于满功率工况对应的p

c-ph,致使电堆消耗量相对较大(非最大)的工况可能出现引射器能力不足的问题。

[0064]

由于引射器的引射能力与pc和p

c-ph相关,因此在电堆消耗量相对较小的工况下,其电堆消耗量略大于最低功率工况的电堆消耗量,但其对应的p

c-ph大于最低功率工况对应的p

c-ph,致使电堆消耗量相对较小(非最小)的工况可能出现引射器能力不足的问题。

[0065]

综上所述,在电堆消耗量处于最大、最小、较大、较小等中的任一情况下,均可能出现引射器能力不足的问题。如何使设计得到的引射器的引射能力满足所需的全部工况要求,使引射器具有更大运行范围,是需要解决的问题。

[0066]

针对上述问题,本技术实施例提供一种引射器的设计流程。假设气体供应循环系统可以工作在n个工况下。以下设计流程可以针对n个工况中的a工况。

[0067]

1.预设引射器的工作流体压力p

p

,引射流体压力ph和引射器工作流量g

p

=g

最小消耗-g

压力调节阀

;计算引射器的引射流量gh=q

×

(i-1),q为a工况下的电堆消耗量,i为过量系数。

[0068]

可以根据经验值对工作流体压力p

p

进行初始设定。引射器的工作压力p

p

,保证工作流体在引射器里的膨胀比(p

p

/ph)在运行范围内均大于临界压力比,保证喷嘴喉部速度到达不小于临界速度;且不能超出压力调节阀的进口许用压力范围。满足上述要求条件下,压力可以选低值。

[0069]g最小消耗

为气体供应循环系统开启引射器时的最低电堆消耗量,其对应引射器开启时燃料电池的最低电堆加载电流。g

最小消耗

可以反映引射器的运行范围。g

最小消耗

越大,引射器开启时的电堆消耗量越大,会造成引射器开启前过量气体需排放造成的气体浪费。g

压力调节阀

为压力调节阀的最小流量调节值,该值需保证压力调节阀在控制的流量的精度符合要求的最小流量。

[0070]

2.对a工况的可达到引射系数u进行迭代计算。

[0071]

2.1,i=1,为a工况的可达到引射系数u赋值ui;

[0072]

2.2,根据ui=g

hi

/g

pi

,计算工作气体和引射气体的比例,工作气体的比容和气体绝热指数根据其对应的压力和温度以知,根据工作气体和引射气体的比例从而计算出v

ci

(混合后气体比容)、k

ci

(混合后气体绝热指数);v

pi

(工作气体比容)、k

pi

(工作气体绝热指数)可以通过工作流体压力p

p

计算得到,v

hi

(引射气体比容)、k

hi

(引射气体绝热指数)可以通过引射流体压力ph计算得到。

[0073]

2.3,定义i=i+1;

[0074]

2.4,根据公式计算可达到引射系数ui:

[0075][0076][0077][0078][0079]

喷嘴的速度系数混合室的速度系数扩散器的速度系数混合室入口段的速度系数p

c-ph=ξ

电堆

*(q

消耗

+gh)2/ρ

饱和湿氢气

+ξ

气水分离

*g

h2

/ρ

饱和湿氢气

;λ

ph

为在某一界面上引射气体的折算等熵速度,根据п

ph

=ph/p

p

,查《空气与气体动力学基础》中气体动力学函数表可得折算等熵速度;n=1.01~1.08。

[0080]

2.5,判断|u

i-u

i-1

|≤u’是否成立,u’可以为0或接近0的数值,如0.1,0.01等。如果成立,则将ui确定为a工况的可达到引射系数u;如果不成立,则执行步骤2.2。

[0081]

3.根据步骤2得到的u,判断u《u是否成立,其中u为引射器在a工况下的设计引射系数,u=gh/g

p

。如果成立,则确定引射器在a工况下的设计引射系数u,且步骤1中预设的引射器工作流量g

p

和工作流体压力p

p

满足设计要求。如果不成立,则而通过调整引射器工作流量g

p

和/或工作流体压力p

p

,直到u《u成立,最终确定引射器在a工况下的设计引射系数。在不改变工作流体压力p

p

的情况下,通过增加引射器工作流量g

p

,可以降低引射器在a工况下的设计引射系数u。在不改变引射器工作流量g

p

的情况下,通过增加工作流体压力p

p

,可以增大a工况下的可达到引射系数u。若工作流体压力p

p

已到达压力调节阀的进口许用压力范围时,u<u仍然不成立,可以增大引射器工作流量g

p

,增加引射器开启时电堆对应的加载电流。

[0082]

4.根据确定的设计引射系数u,设计引射器的各个结构,具体参考图3。

[0083]

4.1引射器的喷嘴喉部直径

[0084][0084]

为喷嘴喉部的临界面积;

[0085][0086]

4.2引射器的喷嘴开口直径d

p1

[0087][0087]qp1

只与膨胀比(p

p

/ph)相关,查《空气与气体动力学基础》中气体动力学函数表在气体动力表上查表可得,膨胀比越大qp1越小。在一些

实施例中,可以根据全运行范围内最小的p

p

/ph值来选取。由此保证了全工况范围内不会出现气体过分膨胀引起的大量损失。

[0088]

4.3引射器混合室的直径d3[0089]

|f

p3-f3|≤预设阈值;|≤预设阈值;|≤预设阈值;|≤预设阈值;根据п

ph

=ph/p

p

,查《空气与气体动力学基础》中气体动力学函数表可得ε

ph

、q

ph

。

[0090]

4.4引射器喷嘴距混合室的距离lc[0091]

计算d4=1.55d

p1

(1+u);

[0092]

当d3>d4时,lc=l

c1

,l

c1

为喷嘴出口自由流束的长度,j为实验常数;

[0093]

当d3<d4时,lc=l

c1

+l

c2

,l

c2

为混合室入口段长度,β为混合式入口段的锥角,参考图3,β=γ/2。tg为正切函数。

[0094]

4.5引射器混合室的长度lk为6~10倍混合室直径d3。

[0095]

4.6引射入口直径dh、引射器出口直径dc均根据所连接管路直径选取范围。其余参数均可根据所安装系统尺寸要求进行调整。

[0096]

在上面提供的实施例中,根据a工况设计的引射器应当在n个工况中其他工况下也满足引射能力要求。通过上述设计流程设计,得到引射器在a工况下的设计引射系数后,还可以以此为基础,计算n个工况中其他工况依次对应的设计引射系数u2……

un。另外,还可以通过实验或模拟的方法,确定以a工况为基础设计的引射器,在n个工况中其他工况中依次对应的实际引射系数u

’2……

u’n

。如果u2《u

’2,

……

,un《u’n

,则引射器可以在全工况下满足使用要求。

[0097]

在n个工况数量相对较多时,对n个工况依次验证,可能导致计算量过大。本技术实施例提供另一种引射器的设计流程,可以通过单次设计得到满足全工况使用要求的引射器。

[0098]

假设气体供应循环系统可以工作在n个工况下。

[0099]

1.预设引射器的工作流体压力p

p

、引射流体压力ph和引射器工作流量g

p

=g

最小消耗-g

压力调节阀

。具体可以参照上文中的步骤1。

[0100]

2.参照上文中的步骤2,计算n个工况分别对应的可达到引射系数u1……

un,并从

u1……

un中寻找到最小值u

min

,将最小值u

min

对应的工况为目标工况,该最小值u

min

为目标工况对应的目标可达到引射系数。

[0101]

3.根据步骤2得到的u

min

,判断u≤u

min

是否成立,其中u为引射器的设计引射系数,u=gh/g

p

,引射流量gh=q

×

(i-1),q为全工况的最大电堆消耗量(即电堆满功率运行时所需的电堆消耗量),i为过量系数。

[0102]

如果成立,则确定引射器的设计引射系数u,且步骤1中预设的引射器工作流量g

p

和工作流体压力p

p

满足设计要求。如果不成立,则而通过调整引射器工作流量g

p

和/或工作流体压力p

p

,直到u≤u

min

成立,最终确定引射器的设计引射系数。具体实施方式可以参照上文中的步骤3。

[0103]

4.根据确定的设计引射系数u,设计引射器的各个结构。具体实施方式可以参照上文中的步骤4。

[0104]

通过本技术提供的第二种设计方式,可以对全工况进行引射能力比较,保证全运行工况范围内可达到引射系数均大于设计值,保证在全工况运行时,不会出现压缩比(pc/ph)太高导致可达到引射系数降低甚至会负数的问题。引射器工作压力p

p

可以恒定。

[0105]

对于定尺寸的引射器,当其在设计工况点运行时,可保证引射流量符合电堆氢气循环量需求。当偏离设计工况时,由于工作流量恒定,可达到引射系数大于设计工况点,根据引射器计算特性曲线可得,可达到引射系数会高于设计工况点。由于不是最优设计尺寸导致引射器在偏离设计工况的范围增大,损失会增大,导致实际可达到引射系数偏离计算引射系大,但仍可以高于设计工况点的实际可达到引射系数,保证在其余工况运行时引射流量不少于设计工况点。通过本技术提供的第二种设计方式设计得到的引射器可以具有更优的引射能力。

[0106]

本技术虽然以较佳实施例公开如上,但其并不是用来限定本技术,任何本领域技术人员在不脱离本技术的精神和范围内,都可以做出可能的变动和修改,因此,本技术的保护范围应当以本技术权利要求所界定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1