高一致导通结构的多层高密度封装基板结构及其实现方法与流程

1.本发明属于封装基板的技术领域,具体涉及一种高一致导通结构的多层高密度封装基板结构及其实现方法。

背景技术:

2.封装基板是可为芯片提供电连接、保护、支撑、散热、组装等功效,以实现多引脚化,缩小封装产品体积、改善电性能及散热性、超高密度或多芯片模块化的目的。目前所使用的多数是半导体封装基板。

3.封装技术经历了4个阶段:(1)20世纪70代,以插装型的封装技术形式为主;(2)20世纪80年代,主要以微电子封装技术表面贴装技术为主流;(3)20世纪90年代,随着集成电路技术的不断进步,封装技术主要是以面阵列的方式向小型化和低功率方向发展;(4)进入21世纪后,封装技术进入了快速发展时期,迎来了堆叠式封装技术时代,封装概念从原本的单一器件封装演变成了系统级封装(sip)。

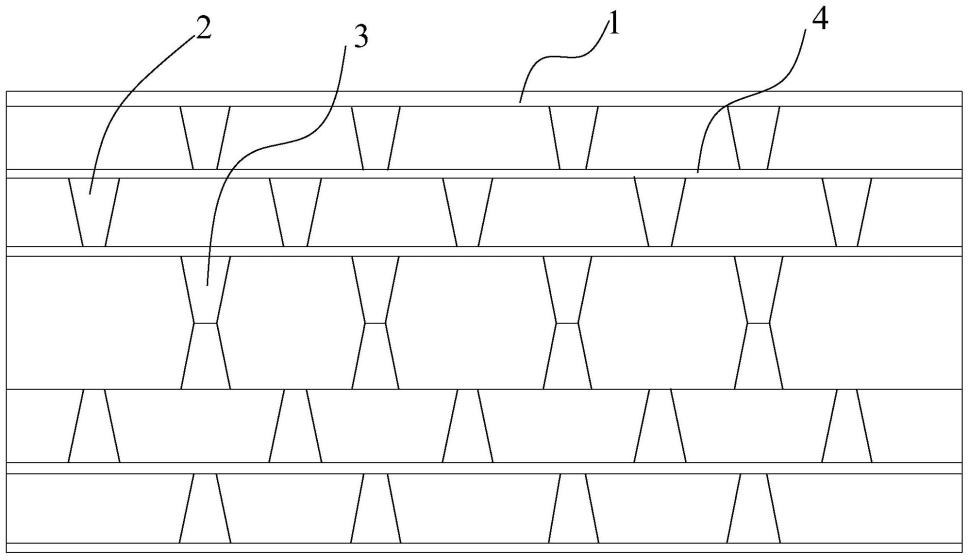

4.现有高密度封装基板的工艺布线层采用光刻电镀,层间互联结构采用镭射打孔后电镀,然后使用介电材料进行层压,并重复以上工艺,从而实现多层高密度基板结构。如图1所示,图中,1是介电材料,2是互联通孔,3是互联盲孔,4是布线层,加工的产品如图2所示。

5.现有技术采用镭射加工互联孔的方式,然后电镀填充铜作为层间导电介质。由于激光加工孔的一致性较差,累计电镀填充铜时15%的一个尺寸差异,导致层间导通结构的尺寸一致性达不到80%的水准,同时层压的高度一致性会有15um的差异,会在布线层结构一致性产生10%的差异,以上综合累加,现有的多层高密度基板的导电结构尺寸一致性只有70%的水准(这点可以通过载板目前电阻法测试导通结构,一般设计的导通结构中心标准电阻值

±

30%水准作为通过标准)。会导致高频等应用产品领域的信号差损,不符合未来产品的技术标准,导通结构一致性差的品质风险将导致良率损失巨大。

技术实现要素:

6.为解决上述问题,本发明的首要目的在于提供一种高一致导通结构的多层高密度封装基板结构及其实现方法,该结构及其实现方法具备高度的互联导通结构的一致性,提升了最终封装基板整体的良率。

7.本发明的另一个目的在于提供一种高一致导通结构的多层高密度封装基板结构及其实现方法,该结构及其实现方法能够实现互联层铜凸点的一次性制作,缩减工艺流程,极大的缩短了高密度基板的加工时间。

8.为实现上述目的,本发明的技术方案如下。

9.一种高一致导通结构的多层高密度封装基板结构,包括有布线层、介电材料层,其特征在于所述布线层之间设置有铜凸点,且所述铜凸点连通布线层;所述介电材料层填充在铜凸点周围,形成互联层;互联层的两侧,或者一侧制作线路的那一层为线路层;每一层的铜凸点就是封装基板的层与层之间的互联结构,这样布线层之间通过铜凸点实现互联,

实现了互联导通层全铜凸点结构,在制作时,便于制作,能够实现互联层铜凸点的一次性制作,缩减工艺流程,极大的缩短了高密度基板的加工时间,这种结构实现了多层封装基板全光刻电镀制作,具备高度的互联导通结构的一致性,提升了最终封装基板整体的良率。

10.一种高一致导通结构的多层高密度封装基板结构的实现方法,该方法包括以下步骤:

11.s1、通过高精度光刻电镀铜凸点,使用步进式或直接成像式光刻机,i线-355/365nm uv光源或混合光源,对感光材料进行曝光,实现感光材料95%以上的显影一致性,完成干膜显影后,采用电镀的铜凸点方式,实现铜凸点的制作,这种方式实现单层的互联导通结构的制作,此时结构整体一致性可达到95%水准。

12.进一步,采用干膜型的光刻材料,且使用液态光刻胶,能够提高结构的一致性和良率。

13.s2、通过高精度平面研磨设备,如石井表记hs-600型、ca1 type等高精度平面研磨机,对介电材料层进行研磨,至露出所有铜凸点,完成载板表面的平坦化,使得高度的高低差达到3um以内。

14.s3、然后使用图形电镀的工艺,实现单层结构布线层制作,这样保证了单层布线90%以上的一致性。

15.进一步,再多次重复以上步骤,实现封装基板的多层导通布线结构,由于多层重复制作,会有5%误差,从而最终实现85%以上的导通结构一致性。

16.本发明的有益效果是:

17.本发明实现了互联导通层全铜凸点结构,在制作时,便于制作,能够实现互联层铜凸点的一次性制作,缩减工艺流程,极大的缩短了高密度基板的加工时间,这种结构实现了多层封装基板全光刻电镀制作,具备高度的互联导通结构的一致性,提升了最终封装基板整体的良率。

附图说明

18.图1是现有技术制作的高密度封装基板示意图。

19.图2是现有技术制作的封装基板产品示意图。

20.图3是本发明所实现的多层高密度封装基板结构示意图。

21.图4是本发明所实现的多层高密度封装基板结构产品图。

具体实施方式

22.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

23.图3、图4所示,为本发明所实现的高一致导通结构的多层高密度封装基板结构,包括有布线层、介电材料层,其特征在于所述布线层之间设置有铜凸点,且所述铜凸点连通布线层;所述介电材料层填充在铜凸点周围,形成互联层;互联层的两侧,或者一侧制作线路的那一层为线路层;每一层的铜凸点就是封装基板的层与层之间的互联结构,这样布线层之间通过铜凸点实现互联,实现了互联导通层全铜凸点结构,在制作时,便于制作,能够实

现互联层铜凸点的一次性制作,缩减工艺流程,极大的缩短了高密度基板的加工时间,这种结构实现了多层封装基板全光刻电镀制作,具备高度的互联导通结构的一致性,提升了最终封装基板整体的良率。

24.一种高一致导通结构的多层高密度封装基板结构的实现方法,该方法包括以下步骤:

25.s1、通过高精度光刻电镀铜凸点,使用步进式或直接成像式光刻机,i线-355/365nm uv光源或混合光源,对感光材料进行曝光,实现感光材料95%以上的显影一致性,完成干膜显影后,采用电镀的铜凸点方式,实现铜凸点的制作,这种方式实现单层的互联导通结构的制作,此时结构一致性可达到95%水准。

26.进一步,采用干膜型的光刻材料,且使用液态光刻胶,能够提高结构的一致性和良率。

27.s2、通过高精度平面研磨设备,通过高精度平面研磨设备,如石井表记hs-600型、ca1 type等高精度平面研磨机,对介电材料层进行研磨,至露出所有铜凸点,完成载板表面的平坦化,使得高度一致性达到5um,

28.s3、然后使用图形电镀的工艺,实现单层结构布线层制作,这样保证了单层布线90%以上的一致性。

29.再多次重复以上步骤,实现封装基板的多层导通布线结构,多层重复制作,会有5%误差,从而最终实现85%以上的导通结构一致性。

30.产品如图4所示,所形成的结构具有高度的一致性。

31.事实上,本发明是将晶圆级光刻和电镀制程能力引入到封装基板,利用高解析度光刻机98%以上的能量均匀性,晶圆级5%高均匀性电镀工艺,5um级高精度平面研磨加工,实现单层90%以上,多层85%以上高一致性高密封装基板导通层的制作。

32.本发明的优点在于:

33.1.创新的在多层高密度封装基板上使用全光刻电镀工艺,取代光刻电镀和镭射打孔的混合工艺,实现了互联导通层全铜凸点结构,

34.2.使用高精度平面研磨加工工艺,取代现有的介电料治具压合模式;

35.3.多层导通结构的一致性能达到85%的水准,远优于现有最高75%的一致性能力;

36.4.本结构全光刻加工的1ppm以下不良优于镭射加工的50ppm(百万分之一)不良水准,极大的降低了检测成本,综合成本也有优于现有多层制作方案。

37.以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1