一种热电性能增强的磁性热电多层膜及其制备方法

1.本发明属于能材料技术领域,具体涉及一种热电性能增强的磁性热电多层膜及其制备方法。

背景技术:

2.微型电子器件的高集成化、高功率化和柔性化亟需开发高效的柔性热管理方案。基于薄膜热电制冷的面内散热技术具有理论功率密度高,体积小等优点受到国内外研究人员的广泛关注。然而,高性能低成本柔性热电薄膜的研制极其困难,极大地限制了薄膜热电制冷技术在微型电子器件热管理中的应用:国外研究学者采用金属有机化学气相沉积技术制备的超晶格薄膜具有非常高的热电性能和制冷功率密度,但是制备成本太高;而采用传统工艺例(如化学气相沉积、脉冲激光沉积、分子束外延等)制备的低成本热电薄膜的热电转换性能尤其是电输运性能则严重劣化。因此,如何大幅度提高低成本热电薄膜的热电性能是其走向应用面临的挑战性难题。

3.目前,广泛研究的低成本柔性热电薄膜主要集中在有机热电薄膜和有机/无机复合热电薄膜,其中有机热电薄膜具有极好的柔性但热电性能通常很低,有机/无机复合热电薄膜因兼具有机薄膜和无机薄膜的优点而受到越来越多的关注。同时,诸如热压烧结、界面改性、导电聚合物复合和调制掺杂等多种手段被用来进一步改善有机/无机复合热电薄膜的电热输运性能,但是仍然不能满足电子器件高效散热的需求。

技术实现要素:

4.本发明的主要目的在于针对现有技术存在的问题或不足,提供一种热电性能增强的磁性热电多层膜及其制备方法,通过在两层热电薄膜间引入薄磁性层,利用磁层/非磁层间的层间耦合作用,诱发热电磁耦合新效应,赋予所得热电薄膜一定的磁性能和显著增强的热电转换性能;同时通过空板印刷拉平操作解决多层膜间的膜面不平整和内部孔隙率大等难题,进一步有效提升所得磁性热电多层膜的综合使用性能。

5.为实现上述目的,本发明采用的技术方案为:

6.一种热电性能增强的磁性热电多层膜,它包括依次交替设置的若干个热电薄膜层和磁性薄膜层;其中,热电薄膜层和磁性薄膜层分别通过在采用对应浆料所得湿膜表面进行印刷拉平,干燥,最后对所得复合多层膜进行热压烧结处理得到。

7.上述方案中,所述热电薄膜层采用的浆料为热电浆料a,通过将热电粉体加入黏结剂溶液中混合均匀(机械搅拌并超声分散)得到。

8.上述方案中,所述热电粉体为p型或n型的bi2te3基热电材料或sb2te3基热电材料;所述热电粉体的粒径为120μm以下;所述热电浆料a中热电粉体的浓度为40~80wt%。

9.进一步的,所述热电浆料中的热电粉体为p型或n型bi2te

3-x

se

x

或bi

2-x

sb

x

te3基热电材料。

10.上述方案中,所述磁性薄膜层采用的浆料为磁性浆料b,通过将铁磁金属纳米粉体

加入黏结剂溶液中混合均匀(机械搅拌并超声分散)得到。

11.进一步的,所述铁磁金属为fe、co、ni等中的一种或几种;所述铁磁金属粒径不超过1000nm;所述磁性浆料b中铁磁金属的浓度为30~70wt%。

12.上述方案中,所述黏结剂溶液由环氧树脂、固化剂、催化剂和溶剂组成;所述固化剂选自甲基四氢苯酐、甲基六氢苯酐、均苯四甲酸二酐等中的至少一种;催化剂选自2-乙基-4-甲基咪唑、1-氰乙基-2-乙基-4-甲基咪唑等中的至少一种;溶剂选自n-甲基吡咯烷酮、乙醇、丁基缩水甘油醚、松油醇、二甲酯等中的至少一种。

13.进一步的,所述黏结剂溶液中各组分及其所占重量份数包括:环氧树脂20份以上,甲基六氢苯酐17份以下,2-乙基-4-甲基咪唑4份以下,丁基缩水甘油醚59份以下。

14.上述方案中,所述热电性能增强的磁性热电多层膜中,磁性薄膜层均设置在两个热电薄膜层之间。

15.上述方案中,所述磁性薄膜层数为0-10层。

16.优选的,所述磁性薄膜层数为1-10层。

17.上述方案中,所述印刷拉平步骤为采用未加浆料的丝网板在湿膜表面进行一次或多次印刷。

18.上述方案中,所述印刷拉平操作使用的丝网板的目数高于印制热电薄膜和磁性薄膜采用的丝网板的目数。

19.进一步的,所述丝网印刷浆料的印刷板的目数为40~350,具体可选择40、60、120、200、250、350目中一种或多种。

20.进一步的,所述丝网印刷拉平湿膜表面的印刷板的目数120~800,具体可选择120、200、350、500、800目其中一种或多种。

21.上述方案中,所述湿膜通过分别将热电浆料a或磁性浆料b通过丝网印刷、旋转涂布、涂刷、点胶打印、喷墨打印、凹版印刷等手段设置在基板表面,或已干燥的热电薄膜层或磁性薄膜层表面。

22.优选的,所述湿膜采用丝网印刷手段进行设置。

23.进一步的,所述湿膜采用的丝网印刷工艺的速度为2000-4000m/h。

24.上述一种热电性能增强的磁性热电多层膜的制备方法,包括如下步骤:

25.1)分别配制可以用于印制热电薄膜和磁性薄膜的热电浆料a和磁性浆料b;

26.2)采用热电浆料a在基板表面印制热电湿膜,用未加浆料的高目数丝网板在热电湿膜表面进行印刷拉平,干燥(优选真空干燥),得热电薄膜a;

27.3)采用磁性浆料b在热电薄膜a表面印制磁性湿膜,未加浆料的高目数丝网板在磁性湿膜表面进行印刷拉平,干燥(优选真空干燥),得磁性薄膜b(得到ab形式的热电磁双层膜);

28.采用热电浆料a在磁性薄膜b表面印制热电湿膜,用未加浆料的高目数丝网板在热电湿膜表面进行印刷拉平,真空干燥,得热电薄膜a(得到aba形式的热电磁三层膜);

29.4)重复步骤3)所述步骤,得热电薄膜和磁性薄膜交替设置的多层复合膜;

30.5)将所得多层复合膜进行热压烧结,得所述热电性能显著增强的磁性热电多层膜。

31.进一步地,所述印刷拉平操作使用的丝网板的目数高于印制热电薄膜和磁性薄膜

采用的丝网板的目数。

32.进一步的,所述高目数丝网板的目数为120~800。

33.上述方案中,所述真空干燥的温度为50~150℃。

34.进一步的,所述真空干燥的真空度小于133pa。

35.上述方案中,所述热压烧结采用的温度为200~450℃,热压压力为1~20mpa,时间为1~8h。

36.进一步的,磁性热电多层膜的基板选自聚酰亚胺、聚对苯二甲酸乙二醇酯、聚萘二甲酸乙二醇酯或玻璃布中的任意一种。

37.上述方案中,步骤4)所述重复次数为0~6次。

38.根据上述方案制备的热电性能增强的磁性热电多层膜,其具有高的致密性、高电热转换性能和制冷性能。

39.与现有技术相比,本发明的有益效果为:

40.1)本发明通过构筑热电薄膜和磁性薄膜的交替重叠结构,实现了热电薄膜电输运性能的显著改善;

41.2)通过空板印刷拉平操作有效提高了每层功能性薄膜的表面平整度,有效解决大目数丝网板印刷薄膜时表面平整度差等难题;

42.3)通过重复多次印刷有效减少薄膜内的孔隙,得到致密的磁性热电多层膜,改善了丝网印刷热电薄膜的热电性能劣化难题。

附图说明

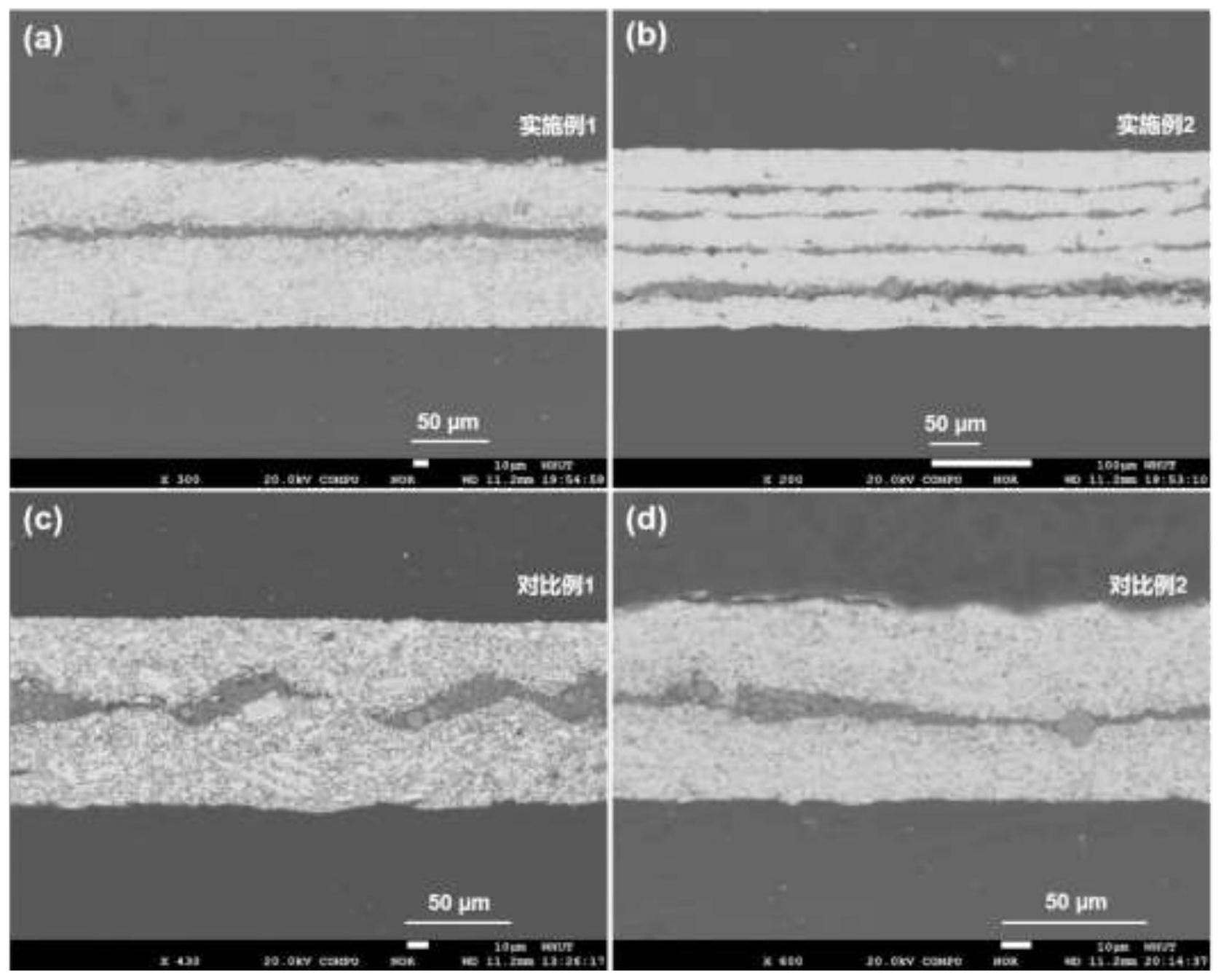

43.图1a~d分别为实施例1、实施例2、对比例1和对比例2制备的bi

0.5

sb

1.5

te3/fe/bi

0.5

sb

1.5

te3磁性热电多层膜横截面的背散射电子像。

44.图2为实施例1、实施例2、对比例1和对比例2制备的bi

0.5

sb

1.5

te3/fe/bi

0.5

sb

1.5

te3磁性热电多层膜电导率(a)、塞贝克系数(b)、功率因子(c)与测试温度之间的关系曲线图。

具体实施方式

45.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

46.以下实施例中,采用的bi

0.5

sb

1.5

te3粉体的制备方法包括如下步骤:p型碲化铋bst晶棒经过粉碎和筛网筛选后,得到粒径小于120μm的bst热电粉体,准确称取10g bst热电粉体加入200ml的球磨罐中,与50ml环己烷混合均匀,通入氩气保护,在200rpm/min转速下球磨2h,得到扁平状的bst热电粉体。

47.采用的fe纳米粒子的粒径为100nm以下。

48.实施例1

49.一种热电性能增强的磁性热电多层膜,为采用空板印刷拉平操作的bi

0.5

sb

1.5

te3/fe/bi

0.5

sb

1.5

te3磁性热电三层膜,具体制备步骤如下:

50.1)准确称取10g bi

0.5

sb

1.5

te3(bst)热电粉体、0.612g双酚f二缩水甘油醚环氧树脂(16份)、0.521g甲基六氢苯酐(14份)、0.123g 2-乙基-4-甲基咪唑(3份)、1.8g丁基缩水

甘油醚(47份),机械搅拌后超声分散得到热电浆料a;

51.准确称取3.0g fe纳米粒子、0.612g双酚f二缩水甘油醚环氧树脂、0.521g甲基六氢苯酐、0.123g 2-乙基-4-甲基咪唑、1.8g丁基缩水甘油醚,机械搅拌后超声分散得到磁性浆料b;

52.2)将聚酰亚胺基板置于无水乙醇中超声清洗15min后晾干,然后采用丝网印刷机和60目丝网板将上述热电浆料a印刷在聚酰亚胺基板上,之后使用500目未加浆料的丝网板在上述得到的bst湿膜上进行一次印刷拉平(拉平采用的丝网板网孔与印制步骤相同时,无法保证印刷后浆料的平整度;下同),以拉平bst湿膜的表面和填补孔隙,于80℃下真空干燥1h得到bi

0.5

sb

1.5

te3热电薄膜;

53.然后,采用丝网印刷机和350目丝网板将上述磁性浆料b印刷在上述热电薄膜上,之后使用500目未加浆料的丝网板在上述得到的湿膜上进行一次印刷拉平(拉平采用的丝网板网孔与印制步骤相同时,无法保证印刷后浆料的平整度;下同),以拉平湿膜的表面和填补孔隙,于80℃下真空干燥1h得到bi

0.5

sb

1.5

te3/fe热电磁薄膜;

54.之后,再次利用60目丝网板将上述热电浆料a印刷在上述热电磁薄膜上,之后使用500目未加浆料的丝网板在上述得到的湿膜上进行一次印刷,以拉平湿膜的表面和填补孔隙,于100℃下真空干燥3h,得到bi

0.5

sb

1.5

te3/fe/bi

0.5

sb

1.5

te3复合薄膜;

55.3)将所得bi

0.5

sb

1.5

te3/fe/bi

0.5

sb

1.5

te3复合薄膜在300℃,8mpa条件下热压烧结4h,即得所述bi

0.5

sb

1.5

te3/fe/bi

0.5

sb

1.5

te3磁性热电三层膜。

56.本实施例所得bi

0.5

sb

1.5

te3/fe/bi

0.5

sb

1.5

te3磁性热电三层膜的断面显微结构图如图1c所示,电输运性能如图2所示。

57.实施例2

58.一种热电性能增强的磁性热电多层膜,为采用空板印刷拉平操作的bi

0.5

sb

1.5

te3/fe/bi

0.5

sb

1.5

te3磁性热电九层膜,具体制备步骤如下:

59.1)准确称取10g bi

0.5

sb

1.5

te3(bst)热电粉体、0.612g双酚f二缩水甘油醚环氧树脂、0.521g甲基六氢苯酐、0.123g 2-乙基-4-甲基咪唑、1.8g丁基缩水甘油醚,机械搅拌后超声分散得到热电浆料a;

60.准确称取3.0g fe纳米粒子、0.612g双酚f二缩水甘油醚环氧树脂、0.521g甲基六氢苯酐、0.123g 2-乙基-4-甲基咪唑、1.8g丁基缩水甘油醚,机械搅拌后超声分散得到磁性浆料b;

61.2)将聚酰亚胺基板置于无水乙醇中超声清洗15min后晾干,然后采用丝网印刷机和60目丝网板将上述热电浆料a印刷在聚酰亚胺基板上,之后使用500目未加浆料的丝网板在上述得到的bst湿膜上进行一次印刷,以拉平bst湿膜的表面和填补孔隙,于80℃下真空干燥1h得到bi

0.5

sb

1.5

te3热电薄膜;

62.然后,采用丝网印刷机和350目丝网板将上述磁性浆料b印刷在上述热电薄膜上,之后使用500目未加浆料的丝网板在上述得到的湿膜上进行一次印刷,以拉平湿膜的表面和填补孔隙,于80℃下真空干燥1h得到bi

0.5

sb

1.5

te3/fe热电磁薄膜;

63.之后,再次利用60目丝网板将上述热电浆料a印刷在上述热电磁薄膜上,之后使用500目未加浆料的丝网板在上述得到的bst湿膜上进行一次印刷,以拉平bst湿膜的表面和填补孔隙,于100℃下真空干燥3h,得到bi

0.5

sb

1.5

te3/fe/bi

0.5

sb

1.5

te3热电磁薄膜;

64.重复三次上述印刷磁性层-印刷热电层-空板拉平步骤得到九层结构的bi

0.5

sb

1.5

te3/fe/bi

0.5

sb

1.5

te3复合薄膜;

65.3)将步骤2)所得复合薄膜在300℃,8mpa条件下热压烧结4h,即得所述bi

0.5

sb

1.5

te3/fe/bi

0.5

sb

1.5

te3磁性热电九层膜。

66.本实施例所得bi

0.5

sb

1.5

te3/fe/bi

0.5

sb

1.5

te3磁性热电九层膜的断面显微结构图如图1d所示,电输运性能如图2所示。

67.对比例1

68.一种bi

0.5

sb

1.5

te3/fe/bi

0.5

sb

1.5

te3磁性热电三层膜,未采用空板印刷拉平操作,具体制备步骤如下:

69.1)准确称取10g bi

0.5

sb

1.5

te3(bst)热电粉体、0.612g双酚f二缩水甘油醚环氧树脂、0.521g甲基六氢苯酐、0.123g 2-乙基-4-甲基咪唑、1.8g丁基缩水甘油醚,机械搅拌后超声分散得到热电浆料a;

70.准确称取3.0g fe纳米粒子、0.612g双酚f二缩水甘油醚环氧树脂、0.521g甲基六氢苯酐、0.123g 2-乙基-4-甲基咪唑、1.8g丁基缩水甘油醚,机械搅拌后超声分散得到磁性浆料b;

71.2)将聚酰亚胺基板置于无水乙醇中超声清洗15min后晾干,然后采用丝网印刷机和60目丝网板将上述热电浆料a印刷在聚酰亚胺基板上,于80℃下真空干燥1h得到bi

0.5

sb

1.5

te3热电薄膜;

72.然后,采用丝网印刷机和60目丝网板将上述浆料b印刷在上述热电薄膜上,于80℃下真空干燥1h得到bi

0.5

sb

1.5

te3/fe热电磁薄膜;

73.之后,再次利用60目丝网板将上述浆料a印刷在上述热电磁薄膜上,于100℃下真空干燥3h,得到bi

0.5

sb

1.5

te3/fe/bi

0.5

sb

1.5

te3复合薄膜;

74.3)将所得bi

0.5

sb

1.5

te3/fe/bi

0.5

sb

1.5

te3复合薄膜在300℃,8mpa条件下热压烧结4h,即得所述bi

0.5

sb

1.5

te3/fe/bi

0.5

sb

1.5

te3磁性热电三层膜。

75.本对比例所得bi

0.5

sb

1.5

te3/fe/bi

0.5

sb

1.5

te3磁性热电三层膜的断面显微结构图如图1a所示,电输运性能如图2所示。

76.对比例2

77.一种bi

0.5

sb

1.5

te3/fe/bi

0.5

sb

1.5

te3磁性热电三层膜,未采用空板印刷拉平操作,具体制备步骤如下:

78.1)准确称取10g bi

0.5

sb

1.5

te3(bst)bst热电粉体、0.612g双酚f二缩水甘油醚环氧树脂、0.521g甲基六氢苯酐、0.123g 2-乙基-4-甲基咪唑、1.8g丁基缩水甘油醚,机械搅拌后超声分散得到热电浆料a;

79.准确称取3.0g fe纳米粒子、0.612g双酚f二缩水甘油醚环氧树脂、0.521g甲基六氢苯酐、0.123g 2-乙基-4-甲基咪唑、1.8g丁基缩水甘油醚,机械搅拌后超声分散得到磁性浆料b;

80.2)将聚酰亚胺基板置于无水乙醇中超声清洗15min后晾干,然后采用丝网印刷机和200目丝网板将上述热电浆料a印刷在聚酰亚胺基板上,于80℃下真空干燥1h得到bi

0.5

sb

1.5

te3热电薄膜;

81.然后,采用丝网印刷机和500目丝网板将上述磁性浆料b印刷在上述热电薄膜上,

于80℃下真空干燥1h得到bi

0.5

sb

1.5

te3/fe复合薄膜;

82.之后,再次利用200目丝网板将上述浆料a印刷在上述热电磁薄膜上,于100℃下真空干燥3h,得到bi

0.5

sb

1.5

te3/fe/bi

0.5

sb

1.5

te3热电磁薄膜;

83.3)将所得bi

0.5

sb

1.5

te3/fe/bi

0.5

sb

1.5

te3复合薄膜在300℃,8mpa条件下热压烧结4h,即得所述bi

0.5

sb

1.5

te3/fe/bi

0.5

sb

1.5

te3磁性热电三层膜。

84.本对比例所得bi

0.5

sb

1.5

te3/fe/bi

0.5

sb

1.5

te3磁性热电三层膜的断面显微结构图如图1b所示,电输运性能如图2所示。

85.对比图1(a)和图1(b)可以看出,采用低目数丝网板印刷得到的多层膜(对比例1)界面平整度很差,改用高目数丝网板印刷(对比例2)仅能稍微改善界面的平整度;再结合图1(c)可以看到,在印刷热电层后增加一次空板印刷拉平操作(实施例1),可以显著改善多层膜界面的平整度。同时从图2可以看到,采用实施例1的方法制备得到的磁性热电三层膜的电输运性能较对比例1和对比例2分别提高了351.90%和43.12%。

86.从图1(d)可以看到,采用实施例2的制备方法得到的磁性热电九层膜界面仍然平整,结合非常紧密,且具有优异的电输运性能。

87.上述实施例仅是为了清楚地说明所做的实例,而并非对实施方式的限制。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其他不同形式的变化或者变动,这里无需也无法对所有的实施方式予以穷举,因此所引申的显而易见的变化或变动仍处于本发明创造的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1