石榴石型固态电解质压片工艺的制作方法

1.本发明属于锂电池技术领域,具体涉及一种石榴石型固态电解质压片工艺。

背景技术:

2.固态电解质是未来锂离子电池发展的一个趋势,固态锂离子电池已经是业内公认的有望成为下一代动力电池技术中最重要的一种。国内外众多锂离子电池企业已将全固态电池技术作为重要的下一代技术储备,固态锂电池相比液态电池具有能量密度高、安全可靠、可实现微型化等特点,相比于目前的液态锂电,固态锂电池的能量储备更大,充电更快。同时,由于固态电解质不可燃、无腐蚀、不挥发、不漏液,即使在高温下也不会着火,因而安全性更高。搭载全固态锂电池的汽车,续航里程会增加,充电速度会更快,自然概率会大大降低。

3.固态电池中的固态电解质是至关重要的一部分,它在整个电池的性能中起到举足轻重的作用。固态电解质的制备过程主要是通过机械球磨和热处理,然后将制得的固态电解质粉体用压片机进行压片。但是直接用压力机进行压片容易导致电解质片破裂,很大程度制约了工业化的大规模生产。

技术实现要素:

4.本发明要解决的技术问题是:提供一种石榴石型固态电解质压片工艺,成本低、方法简单,提高了固态电解质的成型度,解决了压片过程中固态电解质片易碎的缺陷。。

5.本发明所述的石榴石型固态电解质压片工艺,包括以下步骤:

6.(1)将lioh、la2o3和zro2混合后进行湿式球磨,然后进行干燥,得到混合粉体;

7.(2)将混合粉体进一步研磨,然后进行热处理,筛分,得到电解质粉体;

8.(3)在电解质粉体中加入粘结剂混合均匀,然后平铺在压片模具中,经压片后得到石榴石型固态电解质片。

9.步骤(1)中,lioh、la2o3、zro2的摩尔比为(7.5-12):1.5:2。其中lioh过量,以补偿在高温下li挥发的量。

10.步骤(1)中,采用行星式球磨机进行湿式球磨,采用玛瑙球作为研磨球,球料比(8-12):1,球磨转速为250-300rpm,球磨时间为12-24h;球磨时以异丙醇作为溶剂,异丙醇用量为lioh、la2o3、zro2总质量的10-20%。

11.步骤(2)中,混合粉体进一步研磨至700-800目。

12.步骤(2)中,热处理时,以2-5℃/min的速率升温至850-950℃,保温8-12h。

13.步骤(2)中,筛分得到的电解质粉体粒径在700目以下。

14.步骤(3)中,压片时的压力为10-15mpa,保压时间为2-5min。

15.步骤(3)中,粘结剂为松油醇,粘结剂加入量为电解质粉体质量的0.5-1%。

16.步骤(3)中,制备得到的石榴石型固态电解质片的分子式为li7la3zr2o

12

。

17.与现有技术相比,本发明的有益效果如下:

18.本发明的石榴石型固态电解质压片工艺,采用松油醇作为粘结剂制备的石榴石型固态电解质就有很好的成型度,提高了固态电解质片的强度,同时大大降低了固态电解质的厚度,有助于提高固态电解质压片的成功率,为进一步制备高能量密度的全固态电池提供了可能性。

附图说明

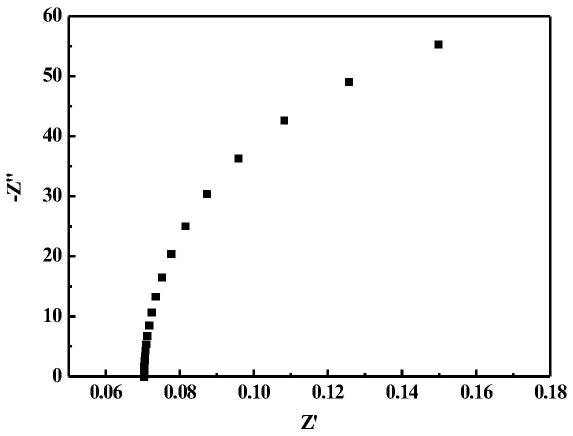

19.图1为本发明实施例1制备的固态电解质离子电导率示意图;

20.图2为本发明实施例1制备的固态电解质片示意图;

21.图3为本发明对比例1制备的固态电解质片示意图;

22.图4为本发明对比例2制备的固态电解质片示意图;

23.图5为本发明对比例3制备的固态电解质片示意图;

24.图6为本发明对比例4制备的固态电解质片示意图。

具体实施方式

25.下面结合实施例对本发明作进一步说明,但本发明的保护范围不仅限于此,该领域专业人员对本发明技术方案所作的改变,均应属于本发明的保护范围内。

26.实施例1

27.一种石榴石型固态电解质压片工艺,包括以下步骤:

28.(1)将lioh、la2o3和zro2按照摩尔比7.5:1.5:2进行混合,其中lioh过量20%,以补偿在高温下li挥发的量;混合后置于行星式球磨机采用玛瑙球作为研磨球,球料比8:1,加入占lioh、la2o3、zro2总质量10%的异丙醇,进行湿式球磨,球磨转速为250rpm,球磨时间为12h;球磨结束后在80℃下烘干8h,得到白色混合粉体;

29.(2)将混合粉体进一步研磨至700目,然后放入马弗炉中,设定升温速率为2℃/min,升温至850℃,保温8h,自然冷却至室温,筛分,得到700目以下的电解质粉体;

30.(3)取0.5g电解质粉体,加入电解质粉体质量0.5%的松油醇,充分研磨后平铺在压片机磨具中,用10mpa压力进行压片,保压2min后取出,压片完成,得到石榴石型固态电解质片。

31.实施例2

32.一种石榴石型固态电解质压片工艺,包括以下步骤:

33.(1)将lioh、la2o3和zro2按照摩尔比8:1.5:2进行混合,其中lioh过量20%,以补偿在高温下li挥发的量;混合后置于行星式球磨机采用玛瑙球作为研磨球,球料比9:1,加入占lioh、la2o3、zro2总质量12%异丙醇,进行湿式球磨,球磨转速为280rpm,球磨时间为16h;球磨结束后在80℃下烘干8h,得到白色混合粉体;

34.(2)将混合粉体进一步研磨至750目,然后放入马弗炉中,设定升温速率为3℃/min,升温至900℃,保温10h,自然冷却至室温,筛分,得到800目以下的电解质粉体;

35.(3)取0.5g电解质粉体,加入电解质粉体质量0.6%的松油醇,充分研磨后平铺在压片机磨具中,用12mpa压力进行压片,保压3min后取出,压片完成,得到石榴石型固态电解质片。

36.实施例3

37.一种石榴石型固态电解质压片工艺,包括以下步骤:

38.(1)将lioh、la2o3和zro2按照摩尔比9:1.5:2进行混合,其中lioh过量20%,以补偿在高温下li挥发的量;混合后置于行星式球磨机采用玛瑙球作为研磨球,球料比10:1,加入占lioh、la2o3、zro2总质量14%异丙醇,进行湿式球磨,球磨转速为300rpm,球磨时间为18h;球磨结束后在80℃下烘干8h,得到白色混合粉体;

39.(2)将混合粉体进一步研磨至800目,然后放入马弗炉中,设定升温速率为2℃/min,升温至900℃,保温12h,自然冷却至室温,筛分,得到700目以下的电解质粉体;

40.(3)取0.5g电解质粉体,加入电解质粉体质量0.7%的松油醇,充分研磨后平铺在压片机磨具中,用15mpa压力进行压片,保压4min后取出,压片完成,得到石榴石型固态电解质片。

41.实施例4

42.一种石榴石型固态电解质压片工艺,包括以下步骤:

43.(1)将lioh、la2o3和zro2按照摩尔比10:1.5:2进行混合,其中lioh过量20%,以补偿在高温下li挥发的量;混合后置于行星式球磨机采用玛瑙球作为研磨球,球料比11:1,加入占lioh、la2o3、zro2总质量16%异丙醇,进行湿式球磨,球磨转速为300rpm,球磨时间为20h;球磨结束后在80℃下烘干8h,得到白色混合粉体;

44.(2)将混合粉体进一步研磨至800目,然后放入马弗炉中,设定升温速率为2℃/min,升温至950℃,保温12h,自然冷却至室温,筛分,得到800目以下的电解质粉体;

45.(3)取0.5g电解质粉体,加入电解质粉体质量0.8%的松油醇,充分研磨后平铺在压片机磨具中,用15mpa压力进行压片,保压5min后取出,压片完成,得到石榴石型固态电解质片。

46.实施例5

47.一种石榴石型固态电解质压片工艺,包括以下步骤:

48.(1)将lioh、la2o3和zro2按照摩尔比11:1.5:2进行混合,其中lioh过量20%,以补偿在高温下li挥发的量;混合后置于行星式球磨机采用玛瑙球作为研磨球,球料比12:1,加入占lioh、la2o3、zro2总质量18%异丙醇,进行湿式球磨,球磨转速为300rpm,球磨时间为22h;球磨结束后在80℃下烘干8h,得到白色混合粉体;

49.(2)将混合粉体进一步研磨至800目,然后放入马弗炉中,设定升温速率为2℃/min,升温至950℃,保温12h,自然冷却至室温,筛分,得到700目以下的电解质粉体;

50.(3)取0.5g电解质粉体,加入电解质粉体质量0.9%的松油醇,充分研磨后平铺在压片机磨具中,用15mpa压力进行压片,保压5min后取出,压片完成,得到石榴石型固态电解质片。

51.实施例6

52.(1)将lioh、la2o3和zro2按照摩尔比12:1.5:2进行混合,其中lioh过量20%,以补偿在高温下li挥发的量;混合后置于行星式球磨机采用玛瑙球作为研磨球,球料比12:1,加入占lioh、la2o3、zro2总质量20%异丙醇,进行湿式球磨,球磨转速为300rpm,球磨时间为24h;球磨结束后在80℃下烘干8h,得到白色混合粉体;

53.(2)将混合粉体进一步研磨至800目,然后放入马弗炉中,设定升温速率为2℃/min,升温至950℃,保温12h,自然冷却至室温,筛分,得到800目以下的电解质粉体;

54.(3)取0.5g电解质粉体,加入电解质粉体质量1%的松油醇,充分研磨后平铺在压片机磨具中,用15mpa压力进行压片,保压5min后取出,压片完成,得到石榴石型固态电解质片。

55.对比例1

56.本对比例与实施例1的不同点仅在于,在步骤(3)进行压片时不加粘结剂松油醇,压片后得到的产品如图3所示,压片机压片不成型,依旧是粉末状态。

57.对比例2

58.本对比例与实施例1的不同点仅在于,在步骤(3)进行压片时,将粘结剂松油醇替换为等质量的粘结剂聚乙烯醇,压片后得到的产品如图4所示,电解质片容易断裂。

59.对比例3

60.本对比例与实施例1的不同点仅在于,步骤(1)中lioh、la2o3和zro2的摩尔比为7:1.5:2,得到的产品如图5所示,在高温下,li有一定量的挥发,导致最终电解质片产品表面粗糙。

61.对比例4

62.本对比例与实施例1的不同点仅在于,步骤(2)中保温时间为6h,得到的产品如图6所示,缩短保温时间后电解质片产品容易开裂。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1