锗硅HBT自对准结构工艺稳定性改善方法与流程

锗硅hbt自对准结构工艺稳定性改善方法

技术领域

1.本发明实施例涉及半导体工艺制造领域,特别涉及一种锗硅hbt自对准结构工艺稳定性改善方法。

背景技术:

2.射频电路应用需要有较高特征频率和击穿电压的乘积的器件,这一需求主要来自两个方面,一是射频应用本身需要较高特征频率的器件,二是为驱动射频器件中进行内匹配的电容和电感,需要较高的工作电压和工作电流,而工作电压主要由器件的击穿电压决定。小栅宽的cmos器件可以达到200ghz以上的特征频率,但其击穿电压和相应的工作电压较低,用cmos设计射频电路是有挑战性的;相比之下,锗硅异质结双极型晶体管(hbt:heterojunction bipolar transistor)器件则在相同的特征频率下有大致2倍的工作电压,用它设计射频电路有优势;如何在不明显增加工艺成本的基础上,进一步增加特征频率和击穿电压的乘积是锗硅hbt研发的一个重要的努力方向。

3.为了得到更高频率的锗硅hbt器件,业界开发了新的自对准结构,其中需要用到牺牲发射极窗口多晶硅和选择性锗硅外延。为了满足锗硅外延的选择性,需要将牺牲发射极窗口多晶硅用氧化硅保护住,这就大大增加了工艺的难度。

4.氧化硅的刻蚀量是通过时间控制的,精准保留氧化硅的量难度较大,若刻到锗硅层,则后续选择性poly无法生长出均匀的膜层;湿法去除氧化硅后,oxide spacer footing严重,增大了外基区和发射极之间的宽度,影响器件性能;发射极和外基区存在短路可能性。

技术实现要素:

5.本发明实施例提供了一种锗硅hbt自对准结构工艺稳定性改善方法,以避免传统工艺中需要使用氧化硅保护牺牲发射极窗口多晶硅,以及后续牺牲发射极窗口中多晶硅无法完全刻蚀干净的问题。所述技术方案如下:

6.本发明实施例提供了一种锗硅hbt自对准结构工艺稳定性改善方法,所述方法包括:

7.提供一衬底,在所述衬底上形成锗硅外延层,所述衬底包含牺牲发射极窗口和外基区,所述外基区为牺牲发射极窗口外区域;

8.在所述锗硅外延层上形成氧化硅层;

9.在所述牺牲发射极窗口位置形成第一多晶硅层;

10.在所述第一多晶硅层上形成氮化硅层;

11.刻蚀所述外基区处的所述氮化硅层和所述第一多晶硅层;

12.在所述牺牲发射极窗口内的第一多晶硅层侧壁生长氮化硅侧墙;

13.去除所述氮化硅侧墙外侧的所述氧化硅层;

14.在所述外基区表面形成第二多晶硅层;

15.湿法去除所述氮化硅层。

16.可选的,所述在所述牺牲发射极窗口内的第一多晶硅层侧壁生长氮化硅侧墙,包括:

17.在所述外基区的表面与所述第一多晶硅层表面生长第二氮化硅层;

18.刻蚀所述外基区表面的所述第二氮化硅层,保留所述第一多晶硅层表面的第二氮化硅层以形成所述氮化硅侧墙。

19.可选的,所述第一多晶硅层表面包括所述第一多晶硅层的顶部和侧壁。

20.可选的,所述氧化硅层覆盖整个锗硅外延层表面。

21.可选的,所述氮化硅层覆盖在所述氧化硅表面。

22.可选的,所述第一多晶硅层刻蚀之后,剩余的第一多晶硅层保留在所述牺牲发射极窗口之中,所述牺牲发射极窗口外的第一多晶硅层被去除。

23.可选的,所述氮化硅层刻蚀之后,剩余的氮化硅层形成所述氮化硅侧墙,所述牺牲发射极窗口外的氮化硅层被去除。

24.采用本发明实施例提供的锗硅hbt自对准结构工艺稳定性改善方法,是一种锗硅hbt中用氮化硅替代氧化硅包裹多晶硅做牺牲发射极窗口的方法,通过将牺牲发射极窗口氧化硅替换为氮化硅,大大降低了外基区自对准工艺难度,同时在后续去除该牺牲层时也不会造成残留问题,并形成更好的器件形貌,改善了器件稳定性,提升器件性能。

附图说明

25.图1~3为本发明氮化硅包裹多晶硅做牺牲发射极窗口的工艺示意图;

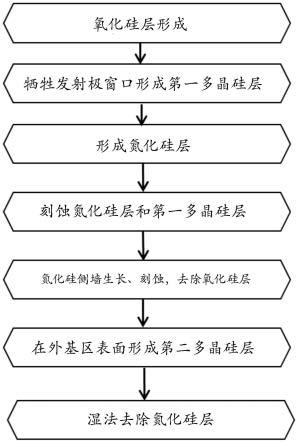

26.图4是本发明提供的锗硅hbt自对准结构工艺稳定性改善方法的流程图;

27.图5是本发明提供的另一种锗硅hbt自对准结构工艺稳定性改善方法的流程图。

具体实施方式

28.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明实施方式作进一步地详细描述。

29.在本文中提及的“多个”是指两个或两个以上。“和/或”,描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。字符“/”一般表示前后关联对象是一种“或”的关系。

30.请参考图4,其示出了本发明示例性实施例示出的锗硅hbt自对准结构工艺稳定性改善方法的流程图。包含如下的工艺步骤:

31.步骤1,在锗硅外延层上形成氧化硅层。

32.在一种可能的实施方式中,如图1和2所示,首先,提供一衬底,在衬底上形成锗硅外延层,衬底包含牺牲发射极窗口和外基区,外基区为牺牲发射极窗口外区域。

33.在完成锗硅外延层之后,再在锗硅外延层上淀积形成氧化硅层。

34.可选的,如图1所示,氧化硅层覆盖整个锗硅外延层表面。

35.步骤2,在牺牲发射极窗口位置形成第一多晶硅层。

36.进一步的,如图1所示,进行牺牲发射极窗口的第一多晶硅层淀积。可选的,第一多晶硅层表面包括第一多晶硅层的顶部和侧壁。

37.步骤3,在第一多晶硅层上形成氮化硅层。

38.进一步的,如图1所示,在完成牺牲发射极窗口的第一多晶硅层淀积之后,再淀积一层氮化硅层。

39.如图1所示,氮化硅层淀积完成后覆盖在第一多晶硅层表面,且氮化硅层覆盖在氧化硅层表面。

40.步骤4,刻蚀外基区处的氮化硅层和第一多晶硅层。

41.可选的,如图2所示,采用湿法刻蚀外基区处的氮化硅层和第一多晶硅层。

42.步骤5,在牺牲发射极窗口内的第一多晶硅层侧壁生长氮化硅侧墙。

43.在一种可能的实施方式中,氮化硅侧墙的形成是最终形貌,其形成包括如下过程。在外基区的表面与第一多晶硅层表面生长第二氮化硅层;刻蚀外基区表面的第二氮化硅层,保留第一多晶硅层表面的第二氮化硅层以形成氮化硅侧墙。

44.进一步的,如图3所示,第一多晶硅层刻蚀之后,剩余的第一多晶硅层保留在牺牲发射极窗口之中,牺牲发射极窗口外的第一多晶硅层被去除。

45.进一步的,如图3所示,氮化硅层刻蚀之后,剩余的氮化硅层形成氮化硅侧墙,牺牲发射极窗口外的氮化硅层被去除。

46.步骤6,去除氮化硅侧墙外侧的氧化硅层。

47.步骤7,在外基区表面形成第二多晶硅层。

48.如图3所示,在外基区表面形成第二多晶硅层。

49.步骤8,湿法去除氮化硅层。

50.综上所述,采用本发明实施例提供的锗硅hbt自对准结构工艺稳定性改善方法,是一种锗硅hbt中用氮化硅替代氧化硅包裹多晶硅做牺牲发射极窗口的方法,通过将牺牲发射极窗口氧化硅替换为氮化硅,大大简化了工艺流程,同时在后续去除该牺牲层时也不会造成残留问题,并形成更好的器件形貌,改善了footing,提升器件性能。

51.在一种可能的实施方式中,在图4的基础上,如图5所示,步骤8之后,响应于氧化硅生长,干法刻蚀去除牺牲发射极窗口的第一多晶硅层。

52.以上所述仅为本发明的可选实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1