一种电池系统散热用复合液冷板及其制备方法与流程

1.本发明属于电池系统散热的技术领域,具体涉及一种电池系统散热用复合液冷板及其制备方法。

背景技术:

2.目前,市场上电池系统散热方式主要采用挤压成型或者冲压成型制得的铝板作为液冷板,配合冷却剂对电池系统进行主动散热,由于金属铝的导热系数为237w/m

·

k,比热容为880j/kg

·

℃,使得铝板具有很强的热传导性,成为液冷板的首选材料;但随着电池充放电功率加大及特殊工况等,电芯卷芯及机械件会产生大量的热,单靠传统铝制液冷板(厚度为0.5-3mm)无法进行有效散热,即无法对电芯进行有效降温,过多的热量会通过直接传热到卷芯本体,同时铝板由于自身横向导热及表面热辐射效果较差,使得热量无法进一步散发,从而严重影响到电芯电性能发挥和安全可靠性。

技术实现要素:

3.针对现有技术存在的不足及缺陷,本发明旨在提供一种电池系统散热用复合液冷板及其制备方法;本发明通过在液冷板本体上设置碳涂层从而得到复合液冷板,利用金属铝板具有很强的热传导性,因此将其作为液冷板本体材料;利用石墨烯-碳纳米管复合材料同时具备石墨烯材料以及碳纳米管材料的良好导热性能且碳原子的热辐射性能好,因此,将其作为碳涂层的原料;本发明的复合液冷板横向导热系数为500-600w/mk,纵向导热系数为220-270w/mk,克服了传统铝制液冷板在横向导热上效果差的问题,能够对电池系统实现有效散热。

4.为了实现上述目的,本发明第一方面提供了一种电池系统散热用复合液冷板,采用如下技术方案:

5.一种电池系统散热用复合液冷板,包括:液冷板本体以及设置在所述液冷板本体上的碳涂层;所述液冷板本体的材质为金属铝,所述碳涂层的原料为石墨烯-碳纳米管复合材料;所述液冷板本体包括下冷板、上冷板以及设置在所述下冷板上的进液嘴、出液嘴,所述上冷板设置在所述下冷板的上方,所述碳涂层设置在所述上冷板的上顶面上;所述下冷板上设置有凹槽,所述凹槽的底面及两个侧面与所述上冷板的下底面形成流道且所述流道内装有冷却剂,所述进液嘴、流道及出液嘴依次连通形成回路。

6.本发明基于金属铝板纵向热传导能力较强,横向导热能力较差,而单靠金属铝板无法对大功率电池及特殊工况下的电池进行有限散热,因此,在金属铝板的外表面涂覆碳涂层,利用石墨烯-碳纳米管复合材料同时具备石墨烯材料及碳纳米管材料的良好导热性能且碳原子的热辐射性能好,将其作为碳涂层的原料;极大地提高了复合液冷板的横向导热系数及表面热辐射能力,可以快速对电池系统进行散热。

7.进一步地,本发明通过在下冷板上设置凹槽,而凹槽与所述上冷板的下底面形成流道,流道在液冷板本体内均匀分布,通过从进液嘴处向流道内装入冷却剂,能够使冷却剂

均匀分布在液冷板本体内,进一步增强复合液冷板的散热能力。

8.在上述电池系统散热用复合液冷板中,作为一种优选实施方式,所述上冷板的厚度为0.8mm-1.2mm(比如0.85mm、0.9mm、0.95mm、1.0mm、1.1mm、1.15mm);优选地,所述下冷板的厚度为0.8mm-1.2mm(比如0.85mm、0.9mm、0.95mm、1.0mm、1.1mm、1.15mm);优选地,所述流道的高度为4mm-7mm(比如4.2mm、4.5mm、5mm、5.5mm、5.8mm、6mm、6.5mm);优选地,所述碳涂层的厚度为10-100μm(比如20μm、30μm、40μm、50μm、70μm、90μm)。

9.在上述电池系统散热用复合液冷板中,作为一种优选实施方式,所述冷却剂为乙二醇。

10.在上述电池系统散热用复合液冷板中,作为一种优选实施方式,所述复合液冷板的横向导热系数为500-600w/mk(比如520w/mk、550w/mk、580w/mk、600w/mk、620w/mk、650w/mk、680w/mk),纵向导热系数为220-270w/mk(比如225w/mk、250w/mk、255w/mk、260w/mk、262w/mk、265w/mk、268w/mk)。

11.本发明中横向导热系数为材料的单位纵截面沿长度方向在单位温差下和单位时间内直接传导的热量,这里的纵截面是指电池系统散热用复合液冷板水平放置时,平行于电池系统散热用复合液冷板宽

×

高组成的平面;纵向导热系数为材料的单位横截面沿长度方向传播时单位温差下和单位时间内直接传导的热量,这里的横截面是指电池系统散热用复合液冷板水平放置时,平行于电池系统散热用复合液冷板长

×

宽组成的平面。

12.本发明第二方面提供一种上述电池系统散热用复合液冷板的制备方法,包括:

13.步骤一、根据下冷板的形状要求,经冲压成型或挤压成型得到设置有凹槽的下冷板,然后在下冷板上焊接进液嘴和出液嘴,之后将上冷板钎焊在所述下冷板的上方,得到液冷板本体,其中,所述凹槽的底面及两个侧面与所述上冷板的下底面形成流道;

14.步骤二、将石墨烯-碳纳米管复合材料进行加热处理、雾化处理得到碳材料颗粒,然后将所述碳材料颗粒经高速喷射处理涂覆到所述上冷板的上顶面上,之后再经uv固化处理,得到涂覆有碳涂层的液冷板;

15.步骤三、通过进液嘴向流道内装入冷却剂,得到复合液冷板。

16.在上述复合液冷板的制备方法中,作为一种优选实施方式,所述步骤二中,加热处理为在惰性气体中进行加热,加热温度为1000-1200℃(比如1020℃、1050℃、1100℃、1150℃、1180℃),加热时间为20-40s(比如22s、25s、30s、35s、38s);优选地,所述雾化处理在超声波喷雾机中进行;优选地,所述碳材料颗粒的粒度为1-10μm(比如2μm、5μm、7μm、8μm、10μm)。

17.在上述复合液冷板的制备方法中,作为一种优选实施方式,所述步骤二中,所述高速喷射处理在超声波精密喷涂机中进行,喷射稳定流量为0.001ml/min-50ml/min(比如0.005ml/min、0.01ml/min、0.05ml/min、0.1ml/min、1ml/min、10ml/min、25ml/min);所述uv固化处理中,波长为200-450nm(比如220nm、250nm、300nm、350nm、400nm),固化时间为500ms-1s(比如550ms、600ms、700ms、800ms、900ms)。

18.本发明与现有技术相比具有如下有效效果:

19.(1)本发明通过在液冷板本体上设置碳涂层,利用石墨烯-碳纳米管复合材料同时具备石墨烯材料及碳纳米管材料的良好导热性能且碳原子的热辐射性能好,将其作为碳涂层的原料;极大地提高了复合液冷板的横向导热系数及表面热辐射能力,可以快速对电池

系统进行散热,对于电池系统的性能发挥和安全起到良好的作用。

20.(2)本发明的复合液冷板本体可减少传统铝制液冷板的厚度,可降低10%左右的成本。

21.(3)本发明将石墨烯-碳纳米管复合材料进行加热处理、雾化处理得到碳材料颗粒,再将碳材料颗粒经高速喷射处理涂覆到上冷板的上顶面上,之后再经uv固化处理得到复合液冷板,制备方法比较简单,效率较高,成本较低。

附图说明

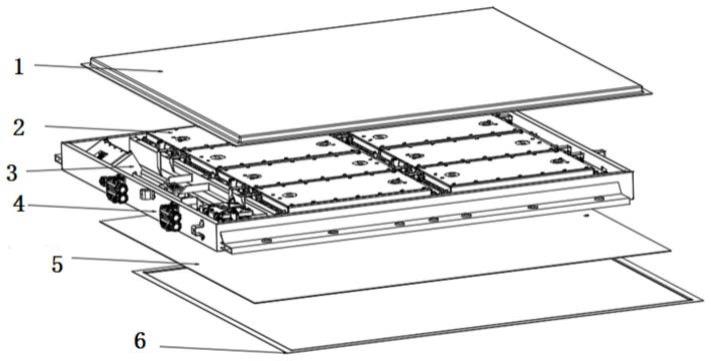

22.图1为本发明中电池系统的结构示意图;

23.图2为本发明中电池系统散热用复合液冷板的剖面结构图;

24.图3为本发明中下冷板的结构示意图。

25.附图标记说明:1、箱盖;2、模组;3、电气件;4、箱体;5、复合液冷板;51、下冷板;52、上冷板;53碳涂层;54、进液嘴;55、出液嘴;56、流道;6、防护底板。

具体实施方式

26.下面结合附图和实施例对本发明的电池系统散热用复合液冷板进行说明。应理解,这些实施例仅用于解释本发明而不用于限制本发明的范围。对外应理解,在阅读了本发明的内容之后,本领域技术人员对本发明作各种改动和修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

27.在本发明的描述中,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明而不是要求本发明必须以特定的方位构造和操作,因此不能理解为对本发明的限制。本发明中使用的术语“相连”、“连接”、“设置”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接;可以是直接相连,也可以通过中间部件间接相连;可以是有线电连接、无线电连接,也可以是无线通信信号连接,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

28.下述实施例中的试验方法中,如无特殊说明,均为常规方法,可按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。本发明实施例中使用的石墨烯-碳纳米管复合材料,制备方法为:以热膨胀氧化石墨烯、碳纳米管为原料,首先配制成混合溶液(混合溶液中,以质量百分比计,热膨胀氧化石墨烯30%-50%,碳纳米管5%-25%,余量为水),然后于真空条件下进行升温处理,升温处理的温度为1000-1200℃,保温时间为60-100min;之后进行退火处理,退火处理的温度为200-500℃,退火时间为2-5h,从而制备得到石墨烯-碳纳米管复合材料。以下实施例中所述的其他原料均可从公开商业途径获得。

29.本发明的具体实施方式提供一种电池系统散热用复合液冷板,参见图1,电池系统包括箱盖1、模组2、电气件3、箱体4、复合液冷板5以及防护底板6;复合液冷板5设置在防护底板6以及模组2之间;参见图2,复合液冷板5包括:液冷板本体以及设置在液冷板本体上的碳涂层53;液冷板本体包括设置有凹槽的下冷板51、设置在下冷板51上方的上冷板52及焊接在下冷板51上的进液嘴54、出液嘴55,凹槽的底面及两个侧面与上冷板52的下底面形成流道56且流道56内装有冷却剂,进液嘴54、流道56及出液嘴55依次连通形成回路;碳涂层53

涂覆在上冷板52的上顶面上;本发明中上冷板52的上顶面是指由上冷板52的长

×

宽组成的上表面;上冷板52的下底面是指由上冷板52的长

×

宽组成的下表面;上冷板的上顶面与下底面相互平行。

30.进一步地,液冷板本体的材质为金属铝,碳涂层53的原料为石墨烯-碳纳米管复合材料。

31.进一步地,上冷板52的厚度为0.8mm-1.2mm,下冷板51的厚度为0.8mm-1.2mm,流道56的高度为4mm-7mm,碳涂层53的厚度为10-100μm;本发明中流道56的高度是指由凹槽的底面到上冷板52的下底面的垂直距离。

32.进一步地,所述冷却剂为乙二醇。

33.进一步地,进液嘴54、出液嘴55分布在下冷板51上的同一端。

34.一种电池系统散热用复合液冷板的制备方法,包括:

35.步骤一、根据下冷板51的形状要求,经冲压成型或挤压成型得到设置有凹槽的下冷板51,然后在下冷板51上焊接进液嘴54和出液嘴55,之后将上冷板52钎焊在下冷板51的上方,得到液冷板本体,其中,凹槽的底面及两个侧面与上冷板52的下底面形成流道56;

36.步骤二、将石墨烯-碳纳米管复合材料进行加热处理,加热温度为1000-1200℃,加热时间为20-40s,之后在超声波喷雾机中进行雾化处理得到粒度为1-10μm碳材料颗粒;然后将碳材料颗粒在超声波喷雾机中进行高速喷射处理喷涂到上冷板52的上顶面上,喷射稳定流量为0.001ml/min-50ml/min,之后再经uv固化处理,波长为200-450nm,固化时间为500ms-1s,得到涂覆有碳涂层53的液冷板;

37.步骤三、通过进液嘴54向流道56内装入冷却剂,得到复合液冷板5。

38.下面结合具体实施例对本发明作进一步详细地描述。

39.实施例1

40.一种电池系统散热用复合液冷板,包括:液冷板本体及设置在液冷板本体上的碳涂层,液冷板本体包括:下冷板、设置在下冷板上方的上冷板,如图3所示,下冷板上设置有凹槽及设置在下冷板同一端上的进液嘴、出液嘴,凹槽的底面及两个侧面与上冷板的下底面形成流道且流道内装有冷却剂,进液嘴、流道及出液嘴依次连通形成回路,碳涂层设置在上冷板的上顶面上;其中,实施例1中流道的分布呈“弓形”,上冷板的厚度为1mm,下冷板的厚度为1.2mm,流道的高度为4.5mm,碳涂层的厚度为50μm。石墨烯-碳纳米管的制备方法为:(1)将热膨胀氧化石墨烯、碳纳米管为原料配制得到混合溶液(混合溶液中,以质量百分比计,热膨胀氧化石墨烯50%,碳纳米管25%,余量为水);(2)于真空条件下进行升温处理,升温处理的温度为1000℃,保温时间为70min;(3)进行退火处理,退火处理的温度为250℃,时间为3h,制备得到石墨烯-碳纳米管复合材料。

41.一种电池系统散热用复合液冷板的制备方法,包括:

42.步骤一、根据下冷板的形状要求,经冲压成型得到设置有凹槽的下冷板,然后在下冷板上焊接进液嘴和出液嘴,之后将上冷板钎焊在下冷板的上方,得到液冷板本体;

43.步骤二、将石墨烯-碳纳米管复合材料进行加热处理,加热温度为1100℃,加热时间为20s,之后在超声波喷雾机中进行雾化处理得到粒度为8μm碳材料颗粒;然后将碳材料颗粒在超声波喷雾机中进行高速喷射处理喷涂到上冷板的上表面,喷射稳定流量为10ml/min,之后再经uv固化处理,波长为350nm,固化时间为1s,得到涂覆有碳涂层的液冷板;

44.步骤三、通过进液嘴向流道内装入乙二醇,得到复合液冷板。

45.对比例1

46.对比例1中电池系统散热用液冷板中不包括碳涂层,其余均与实施例1中的液冷板本体相同。

47.对比例2

48.对比例2中电池系统散热用液冷板中,其制备方法中将步骤二中实施例1中的石墨烯-碳纳米管复合材料替换为使用热膨胀氧化石墨烯、碳纳米管二者的机械混合物(将热膨胀氧化石墨烯、碳纳米管直接进行机械混合,二者的质量比为2:1),其余均与实施例1相同。

49.性能测试

50.将本发明实施例1中的电池系统散热用复合液冷板与对比例1、2中的电池系统散热用液冷板进行纵向导热系数及横向导热系数的测定,测定方法为采用激光脉冲法用氙灯产生能量为10j/plus的脉冲从试样一端面开始加热,产生瞬时温升,同时用液氮冷却insb红外探测器探测试样另一端面的温度变化,可得到温度随时间变化的曲线,分析温升的快慢,即可得到热扩散率;而热导率与热扩散系数有关,热导率k=ραc

p

,其中,α为热扩散系数,ρ为材料密度,c

p

为热熔,得到实施例1中的电池系统散热用复合液冷板的横向导热系数为550w/mk,纵向导热系数为250w/mk;对比例1中的电池系统散热用液冷板的横向导热系数为200w/mk,纵向导热系数为180w/mk;对比例2的电池系统散热用液冷板的横向导热系数为300w/mk,纵向导热系数为248w/mk。

51.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均在本发明待批权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1