一种抗热冲击大功率晶体管引线及其性能验证方法与流程

1.本技术涉及大功率晶体管引线技术领域,尤其涉及一种抗热冲击大功率晶体管引线及其性能验证方法。

背景技术:

2.晶体管分为大、中和小功率晶体管。按照耗散功率(pcm)的范围,将pcm小于1w的晶体管称为小功率晶体管,pcm等于或大于1w、小于5w的晶体管称为中功率晶体管,pcm等于或大于5w的晶体管成为大功率晶体管。

3.大功率晶体管(简称大功率管),得益于电压高、电流大、功率大的独特优势在军事工业、航空航天工业、交通电气设备、自动化控制系统的大功率设备中占有重要的地位。传统的大功率管引线在长时间工作的情况下,容易发生开裂。常见的由于引线焊接后存在的残余应力及功率管外壳与铝底座之间的热膨胀系数不一致,导致在温度变化过程中产生热应力,长时间冲击造成引线开裂。又例如在多次温度循环试验过程中,大功率管引线由于受到交变应力作用也容易发生开裂。

技术实现要素:

4.本技术提供了一种抗热冲击大功率晶体管引线及其性能验证方法,以解决上述现有技术中大功率晶体管引线受到应力作用容易开裂的问题。

5.第一方面,本技术提供了一种抗热冲击的大功率晶体管引线,所述引线的截面为矩形,所述矩形的长宽比不小于6:1,所述矩形的长度为所述引线的宽度,所述矩形的宽度为所述引线的厚度;

6.所述引线从连接大功率晶体管本体的一端开始,依次包括第一平直部、第一弯曲部、第二弯曲部、第三弯曲部和第二平直部;

7.所述第一平直部与所述第一弯曲部、所述第一弯曲部与所述第二弯曲部、所述第二弯曲部与所述第三弯曲部、所述第三弯曲部与所述第二平直部之间均为圆滑过渡;

8.所述第一弯曲部、所述第二弯曲部以及所述第三弯曲部的曲率半径均不小于引线的厚度;

9.所述第一平直部的长度不小于引线厚度的2倍;

10.所述第二平直部的长度为引线宽度的3倍至5倍;

11.连接在大功率晶体管本体后,以所述第一平直部所在平面为参照面,所述第一弯曲部和所述第二弯曲部位于所述参照面之上,所述第二平直部位于所述参照面之下;

12.所述第一平直部、所述第一弯曲部、所述第二弯曲部、所述第三弯曲部、所述第二平直部呈类欧米伽形状。

13.在一种可能的实现方式中,所述引线,长度至少为4.1mm,宽度为0.6mm,厚度为0.1mm;

14.所述第一平直部的长度至少为0.56mm;

15.所述第一弯曲部的曲率半径为0.2mm;

16.所述第二弯曲部的曲率半径为0.32mm;

17.所述第三弯曲部的曲率半径为0.2mm;

18.所述第二平直部的长度至少为1.8mm;

19.所述第二平直部所在平面与所述参照面之间的垂直距离至少为0.1mm。

20.第二方面,本技术提供了一种抗热冲击大功率晶体管,包括晶体管本体,和,如第一方面所述的抗热冲击的大功率晶体管引线。

21.在一种可能的实现方式中,本技术提供了一种抗热冲击大功率晶体管的引线性能验证方法,包括:

22.对引线的待焊接部位进行搪锡处理;

23.将大功率晶体管包括搪锡处理后的引线安装到待焊接元器件盒体的相应位置处;

24.将所述搪锡处理后的引线焊接到所述待焊接元器件中焊盘的对应位置;

25.使用盖板对所述元器件盒体进行封盖;

26.对封盖后的所述元器件进行预设次数的温度循环试验;

27.对封盖后的所述元器件进行随机振动试验;

28.完成上述步骤后的大功率晶体管包括引线均无损坏、无裂纹,则引线通过性能验证。

29.在一种可能的实现方式中,所述对引线的待焊接部位进行搪锡处理包括:

30.在除金锡锅内对引线的焊接部位进行除金搪锡,温度为280℃,时间为1至2秒;

31.在铅锡锡锅内对引线的焊接部位进行铅锡搪锡,温度为260℃,时间为1至2秒;

32.其中所述引线焊接部位为成形后引线的第二平直部,所述第二平直部与电路板之间垂直距离为0.1mm。

33.在一种可能的实现方式中,所述将所述搪锡处理后的引线焊接到所述待焊接元器件盒体中焊盘的对应位置包括:

34.使用与大功率晶体管引线尺寸相匹配的控温电烙铁将经过搪锡处理的所述引线的焊接部位焊接到焊盘的对应位置。

35.在一种可能的实现方式中,所述对封盖后的所述元器件进行预设次数的温度循环试验包括:

36.设定高低温分别为+62℃和-40℃,预设时长2小时内实施5个高低温循环;

37.高低温温度与预设时长不变,增加5个循环;

38.改变温度参数:高温+85℃,低温-55℃,预设时长2小时内实施40个高低温循环。

39.在一种可能的实现方式中,所述对封盖后的所述元器件进行随机振动试验包括:

40.在已封盖的所述元器件盒体的三个互相垂直方向上进行随机振动试验;

41.所述元器件盒体的三个互相垂直方向分别为:盒体的水平长边为x轴向,水平短边为y轴向,与水平x、y轴向相垂直的为z轴向;

42.每个轴向试验5分钟。

43.本技术提供一种抗热冲击大功率晶体管引线及其性能验证方法,改变了大功率晶体管引线传统的直线形状,设计了一种类欧米伽形状。一方面该形状没有尖锐折角,不易折断,使用寿命长。另一方面,经过反复试验获得了该引线的特定尺寸,使得该引线不会因为

尺寸过大,产生过大电感。该类欧米伽形大功率晶体管的引线与传统形状引线相比,可以有效地释放成形及试验过程中产生的应力,提高了引线的抗热冲击性能,从而提高了引线以及晶体管的使用效果与寿命。

附图说明

44.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

45.图1是本技术实施例提供的一种抗热冲击大功率晶体管引线的结构示意图;

46.图2是本技术实施例提供的一种抗热冲击大功率晶体管引线成形工艺示意图;

47.图3是本技术实施例提供的一种抗热冲击大功率晶体管引线成形后整体效果图;

48.图4是本技术实施例提供的一种抗热冲击大功率晶体管引线成形后效果侧视图;

49.图5是本技术实施例提供的一种抗热冲击大功率晶体管引线及其性能验证方法的实现流程图。

具体实施方式

50.以下描述中,为了说明而不是为了限定,提出了诸如特定系统结构、技术之类的具体细节,以便透彻理解本技术实施例。然而,本领域的技术人员应当清楚,在没有这些具体细节的其他实施例中也可以实现本技术。在其他情况中,省略对众所周知的系统、装置、电路以及方法的详细说明,以免不必要的细节妨碍本技术的描述。

51.为使本技术的目的、技术方案和优点更加清楚,下面将结合附图通过具体实施例来进行说明。

52.电子电气产品中元器件引线的成形技术,目前主要应用于圆形引线、扁平引线元器件的成形。圆形引线、扁平引线是按照元器件的横截面图形划分的:圆形横截面与矩形横截面。阻容组件一般为圆柱形引线,半导体元器件一般为四棱柱形引线。目前常用的引线整体形状多为直线形。现有的引线成形技术较少涉及非直线形的其他整体形状,尤其未涉及大功率管器件引线这种特殊器件的特殊整体形状。并且现有技术中也缺乏应对此类器件热应力的可靠、完善的措施。

53.图1为本技术实施例提供的一种抗热冲击大功率晶体管引线的结构示意图。

54.大功率晶体管(简称大功率管),得益于电压高、电流大、功率大的独特优势在军事工业、航空航天工业、交通电气设备、自动化控制系统的大功率设备中占有重要的地位。但是,由于此类功率管功率大、发热大,长时间工作,常规的直线形引线在多次温度循环试验过程中,多次受到交变应力作用容易发生开裂。引线焊接后存在的残余应力及功率管外壳与铝底座之间热膨胀系数不一致,在温度变化过程中产生热应力,长时间冲击也会造成开裂。

55.本技术实施例设计了一种整体形状为类欧米伽形的大功率晶体管引线,与常规的直线形的引线相比,该类欧米伽形引线可以有效缓解引线成形与试验过程中产生的应力作用。并且,本技术实施例对该类欧米伽形状引线的尺寸,进行了多次的试验计算与论证。如

果尺寸过大,会产生过大电感,影响电性能指标,如果尺寸过小,又无法起到缓解热应力作用的目的。

56.经过反复的试验与验证,本技术实施例最终确定了引线成形的形状、具体尺寸以及其专用的成形夹具。

57.引线的截面为矩形,矩形的长宽比不小于6:1,矩形的长度为引线的宽度,矩形的宽度为引线的厚度。

58.如图1所示,引线12从连接晶体管本体11的一端开始,依次包括第一平直部a、第一弯曲部r1、第二弯曲部r2、第三弯曲部r3和第二平直部b。

59.第一平直部a与第一弯曲部r1、第一弯曲部r1与第二弯曲部r2、第二弯曲部r2与第三弯曲部r3、第三弯曲部r3与第二平直部b之间均为圆滑过渡,没有尖角。

60.第一弯曲部r1、第二弯曲部r2以及第三弯曲部r3均为单个圆弧,且曲率半径均不小于引线的厚度。引线的厚度d为0.1mm。

61.第一平直部a中引线弯曲点到大功率晶体管本体间的平直部分长度至少为0.56mm。第一弯曲部r1的曲率半径为0.2mm,第二弯曲部r2的曲率半径为0.32mm,第三弯曲部r3的曲率半径为0.2mm,第二平直部b长度至少为1.8mm。

62.连接在大功率晶体管本体11后,以第一平直部a所在平面为参照面,第一弯曲部r1、第二弯曲部r2位于该参照面之上,第二平直部b位于该参照面之下垂直距离0.1mm处。

63.第一平直部a、第一弯曲部r1、第二弯曲部r2、第三弯曲部r3、第二平直部b组成了类欧米伽形状。

64.具备上述形状与尺寸的引线,成形后符合《中华人民共和国航天行业标准qj3171-2003-航天电子电气产品元器件成形技术要求》的相关规定。本技术实施例对照上述元器件成形技术要求的行业标准,对发明设计的类欧米伽形状与尺寸进行了严格的检查与验证。

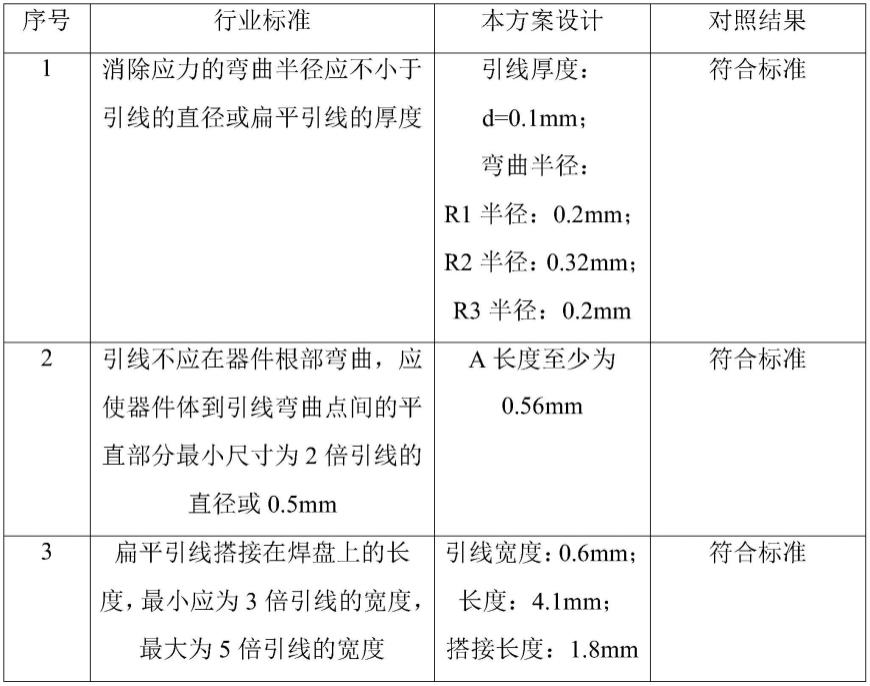

65.结果参见表1:

[0066][0067]

对照国家航天行业标准qj3171-2003,其中,“消除应力的弯曲半径应不小于引线的直径或扁平引线的厚度”,本技术实施例设计的厚度d为0.1mm的扁平引线的3个弯曲部的曲率半径分别为0.2mm、0.32mm以及0.2mm。以上曲率半径均大于引线厚度d。

[0068]

对照标准中“引线不应在器件根部弯曲,应使器件体到引线弯曲点间的平直部分最小尺寸为2倍引线的直径或0.5mm”,本技术实施例设计的引线的第一平直部a中引线弯曲点到大功率晶体管本体间的平直部分,长度至少为0.56mm,大于0.5mm。

[0069]

对照标准中“扁平引线搭接在焊盘上的长度,最小应为3倍引线的宽度,最大为5倍引线的宽度”,本技术实施例设计的第二平直部,其中与焊盘的搭接长度为1.8mm,介于3倍扁平引线宽度(1.8mm)与5倍扁平引线宽度(3.0mm)之间。

[0070]

大功率晶体管两侧均设有引线,且与晶体管本体连接的位置相对。两侧引线呈对称状态。由于两侧引线的形状、尺寸均一致,图1的结构可以视为两侧引线的结构。成形后两侧引线的示意图可参见图3。

[0071]

如图1所示,引线第二平直部b与电路板焊盘13的垂直距离d为0.1mm。设计该垂直距离的目的是控制对引线焊接部位的焊锡量,使得焊锡高度小于0.1mm。经搪锡处理后的引线的焊接部位,由于漆层增加了厚度,使得与电路板焊盘之间的距离小于0.1mm,则在后续的焊接处理中,即使焊接材料全部填充满引线与电路板焊盘之间的空间,高度也不足0.1mm,从而有效地控制了焊接高度小于0.1mm,避免焊接层过厚,提高焊接质量。

[0072]

参见图2,其示出了本技术实施例提供的一种抗热冲击大功率晶体管引线成形夹具与工艺示意图,详述如下:

[0073]

本技术实施例针对类欧米伽形引线及其尺寸,使用专用的针对该形状与尺寸的成

形夹具,对待成形引线进行了成形操作。

[0074]

将大功率晶体管本体放置于成形夹具的垫块(25)上,使得其右侧待成形的常规直线形引线搭接于成形夹具底座(24)的倒置欧米伽形凹槽(23)上,其中成形夹具底座(24)位于成形夹具垫块(25)的右侧;

[0075]

压块1(21)置于倒置欧米伽形凹槽左侧的引线之上,用于固定引线;

[0076]

压块2(22)将搭接于倒置欧米伽形凹槽(23)之上的引线压入凹槽底部,将引线压制成形。

[0077]

倒置欧米伽形凹槽(23)的形状与尺寸,严格按照本技术实施例为引线设计的类欧米伽形状与尺寸,保证了第一平直部、第一弯曲部、第二弯曲部、第三弯曲部、第二平直部均按照尺寸成形。

[0078]

大功率晶体管一侧引线压制成形后,可将晶体管水平旋转180

°

,将另一次待成形引线置于成形夹具倒置欧米伽形凹槽上进行压制成形。

[0079]

本技术实施例的成形工艺中,考虑到第一、二平直部所在水平面之间的高度差,将底座倒置欧米伽形凹槽的两侧,设置为不在同一水平面上,两侧的垂直距离为0.1mm。使得成型后的欧米伽形引线,以第一平直部所在平面为参照面,第二平直部位于该参照面之下0.1mm处。造成设计该垂直距离差的原因是:将大功率晶体管包括引线安装入应用该大功率管的元器件盒体后,引线的安装位置与元器件焊接位置存在高度差,导致若使用规则的欧米伽形状,即第一、二平直部位于同一水平面,则引线的第二平直部距离元器件焊盘过大,焊接量过大。本技术延长了第二弯曲部、第三弯曲部的长度,从而使得第二平直部位于第一平直部所在平面之下0.1mm处,缩短了引线焊接部位与元器件焊盘的距离,进而控制焊接的高度。

[0080]

本技术实施例通过使用专用的元器件成形夹具,经过简单的操作,将常规的直线形大功率晶体管引线压制成特殊形状的引线。该成形工艺操作简单易学,成形工具造价低。经试验与实践应用证明,在不增加过高经济成本、时间成本的前提下,该引线凭借特殊形状与特定尺寸实现了释放应力,避免开裂,提高了引线的抗热冲击性能。

[0081]

在另一个优选的实施例中,上述成形夹具改变了底座、压块1的结构,同时额外设置了一个压块3。目的为同时为晶体管两侧的引线进行压制成形。

[0082]

示例性的,将底座设置为左右对称的结构,于底座与压块2相对的一侧同样设置倒置欧米伽形凹槽,将该侧引线置于该凹槽之上。

[0083]

将压块1设置为两侧对称的形状,与压块2相对的一侧置于该侧引线之上,用于固定该侧引线。

[0084]

压块3用于将该侧引线压入倒置欧米伽形凹槽直至底部,将引线成形。

[0085]

上述实施例可以实现同时为晶体管两侧的引线进行欧米伽成形压制。

[0086]

图3示出了本技术实施例提供的一种抗热冲击大功率晶体管引线成形后整体效果图。如图所示,成形后晶体管本体两侧的引线均为类欧米伽形,且成对称状态。

[0087]

图4是上述引线成形后效果的侧视图。

[0088]

图5示出了本技术实施例提供的一种抗热冲击大功率晶体管引线及其性能验证方法的实现流程图,详述如下:

[0089]

本技术实施例在验证引线性能时,并没有单独测试该引线的各项技术指标,而是

将包括该引线的大功率晶体管焊接安装到应用该大功率晶体管的元器件盒体中,将安装后的元器件整体作为测试对象,进行了多次的性能验证。

[0090]

示例性的,本技术实施例使用了imm0029s波段功放组件作为应用大功率晶体管的元器件。该功放组件的功能是在前级电压信号的控制下产生对应频率的射频信号,经功率放大后分两路输出。该功放组件包括射频信号产生单元、功率放大单元、电源及控制单元和接线单元。

[0091]

本技术实施例成形工艺及性能验证方法符合如下工艺技术指标:

[0092]

一、功率管采用专用夹具进行成形,成形后进行成形质量检验。成形部位应无明显裂纹、划痕或损伤。

[0093]

二、功率管引线搪锡部位应厚薄均匀、光滑、明亮,无拉尖、无残渣、无毛刺;元器件引线搪锡后,元器件外表面应无损伤、无裂痕,漆层无脱落现象;搪锡长度为焊接部位长度。

[0094]

三、温度循环及振动试验后功率管引线部位应无机械裂纹或断裂现象发生。

[0095]

为实现上述技术指标,本技术实施例采用如下步骤:

[0096]

步骤51、对引线的待焊接部位进行搪锡处理。

[0097]

搪锡指在元器件的引线焊接前,预先用焊锡将引线润湿,利用锡容易焊接、导电良好的性能,以便整机装配时顺利进行焊接工作。常见的搪锡方法有电烙铁搪锡、搪锡槽搪锡和超声波搪锡。

[0098]

示例性的,对于大功率晶体管镀金引线可分别采用两个温控锡锅进行两次搪锡操作。首先在除金锡锅内进行引线的除金搪锡,温度为280℃,时间为1至2秒。然后在铅锡锡锅内进行引线的铅锡搪锡,温度为260℃,时间为1至2秒。搪锡后的引线,更容易被焊接在电路板上。

[0099]

使用显微镜对搪锡后的大功率晶体管引线进行检查,其外观无损伤、裂纹,漆层无烧焦、脱落现象,元器件的型号、规格标识清晰。并且包含了搪锡层的引线厚度均匀,外观光滑、明亮、无拉尖、无残渣、无毛刺。

[0100]

步骤52、将大功率晶体管包括搪锡处理后的引线安装到待焊接元器件盒体的相应位置处。

[0101]

示例性的,本技术实施例使用了imm0029s波段功放组件。该功放组件的功能是在前级电压信号的控制下产生对应频率的射频信号,经功率放大后分两路输出。

[0102]

按照装配图所示位置使用螺钉与评垫、弹垫螺纹胶将大功率晶体管包括引线安装到功放组件盒体的相应位置处。

[0103]

用力矩螺丝刀紧固全部螺钉,紧固后紧固件表面均无毛刺、无损伤。

[0104]

步骤53、将所述搪锡处理后的引线焊接到所述待焊接元器件中焊盘的对应位置。

[0105]

引线的焊接部位包括成形后引线的第二平直部。示例性的,使用控温电烙铁将大功率晶体管引线的第二平直部焊接到功放组件中电路板焊盘的对应位置。控温电烙铁烙铁头尺寸与功率管引线尺寸相匹配,烙铁头表面温度控制在280℃

±

10℃范围内,焊接时间为2至3秒。若在规定时间内未完成焊接,待焊点冷却后再继续,非修复性再焊不超过2次。

[0106]

步骤54、使用盖板对所述元器件盒体进行封盖。

[0107]

示例性的,使用螺钉与螺纹胶安装盖板到盒体相应位置处。使用力矩螺丝刀紧固全部螺钉。紧固后紧固件表面无毛刺、无损伤。

[0108]

步骤55、对封盖后的所述元器件进行预设次数的温度循环试验;

[0109]

温度循环试验,也称为热循环试验、高低温循环试验,是将试验样品暴露于预设的高低温交替的试验环境中所进行的可靠性试验。温度循环试验是模拟温度交替变化环境对电子元器件的机械性能及电气性能影响的试验,考核电子元器件在短期内反复承受温度变化的能力及不同结构材料之间的热匹配性能,暴露元器件潜在的材料缺陷和制造质量缺陷,消除早期失效,提高产品可靠性。

[0110]

示例性的,本技术实施例对封盖后的功放组件进行了3轮共50个温度循环试验,该试验方法可以包括:

[0111]

设定高低温分别为+62℃和-40℃,预设时长2小时内实施5个高低温循环,并开盖检验,检验结果显示引线无开裂;

[0112]

高低温温度与预设时长不变,增加5个循环,并开盖检验,检验结果显示引线无开裂;

[0113]

改变温度参数:高温+85℃,低温-55℃,预设时长2小时内实施40个循环,并开盖检验,检验结果显示引线无开裂。

[0114]

步骤56、对封盖后的所述元器件进行随机振动试验。

[0115]

振动试验是模仿产品在运输,安装或使用过程中,所遭受的各种振动环境情况下,产品是否能够承受这些振动环境的能力。振动试验目的是模拟一连串振动现象,测试产品在寿命周期中,是否能承受运输或使用过程的振动环境的考验,也能确定产品设计和功能的要求标准。

[0116]

本技术实施例实施的是振动试验中的随机振动试验,即对未来任何一个给定的时刻,其瞬时值不能预先确定的振动。

[0117]

示例性的,随机振动试验可以包括:

[0118]

在已封盖的功放组件盒体的三个互相垂直方向上进行随机振动试验。

[0119]

功放组件盒体的三个互相垂直方向分别为:盒体的水平长边为x轴向,水平短边为y轴向,与水平x、y轴向相垂直的为z轴向;

[0120]

每个轴向试验5分钟;开盖检验显示引线无开裂。

[0121]

步骤57、完成上述步骤后的大功率晶体管包括引线均无损坏、无裂纹,则引线通过性能验证。

[0122]

如果完成上述步骤后的大功率晶体管包括引线出现损坏或者开裂现象,则引线未通过性能验证。

[0123]

本技术实施例设计的类欧米伽形引线及其大功率晶体管,完成了上述所有步骤后,均未出现损坏与裂纹,通过了性能验证。

[0124]

本技术实施例引线及其性能验证方法所使用的元器件、设备及材料,如表2所示:

[0125]

序号名称规格数量生产厂家1大功率管2个mitsubishi2功率管专用成形夹具1套维佳3功放组件1套维佳4温控电烙铁tpk9361台tpk5温控锡锅fx-301b1台hakko

6高低温试验箱mc-7112台espec7振动台dc2200-261台苏试

[0126]

本技术实施例在成形、搪锡、机械装配、焊接的每一步工艺之后,均对该类欧米伽形引线及与之相连的晶体管进行了外观检查,上述元器件均无开裂现象。本技术实施例将大功率晶体管包括引线焊接安装到功放组件后,对该功放组件进行了50个高低温循环试验,为每个循环试验记录功放组件的各项技术指标,该技术指标至少包括:两个端口的输出功率,+12v电流,+15v电流,-15v电流,上述各项技术指标均合格。并且每5个循环试验后,开盖对大功率管引线进行检查,直到50个循环试验结束。本技术实施例对多个上述类欧米伽形的大功率管引线重复进行了上述温度循环试验,所有大功率管引线及引线根部陶瓷基片均无裂纹、无损伤。

[0127]

本技术实施例在振动试验中实时监测功放组件的电性能,上述电性能指标均合格。试验后开盖检查大功率管引线及其根部,均无裂纹、无损伤。

[0128]

经过上述多次反复的试验验证,成形后的大功率管引线及引线与晶体管本体陶瓷基片连接部位经检验无裂纹产生,该工艺既满足了电性能的指标,又有效缓解了在温度循环试验中产生的热应力,提高了引线的抗热冲击性能,达到了预期目标。

[0129]

应理解,上述实施例中各步骤的序号的大小并不意味着执行顺序的先后,各过程的执行顺序应以其功能和内在逻辑确定,而不应对本技术实施例的实施过程构成任何限定。

[0130]

在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述或记载的部分,可以参见其他实施例的相关描述。

[0131]

以上所述实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的精神和范围,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1