半导体器件、制备方法以及电子设备与流程

本技术涉及到半导体,尤其涉及到半导体器件、制备方法以及电子设备。

背景技术:

1、互补金属氧化物半导体(complementary metal oxide semiconductor,cmos)技术是当今集成电路(integrated circuit,ic)的主流技术。随着器件尺寸的不断缩小,集成度呈指数增长,电路性能也不断得到改善。但是随着金属-氧化物半导体场效应晶体管(metal-oxide-semiconductor field-effect transistor,mosfet)器件的特征尺寸进入到深亚微米以及纳米的范围,短沟效应将对器件性能带来重要影响,与此同时,传统的器件结构以及制备工艺也遇到了新的挑战。为了延续摩尔定律的有效性,新的器件结构如鳍式场效应晶体管(fin field-effect transistor,fin fet)、环绕栅极场效应晶体管(gateall around field-effect transistor,gaafet)等被广泛研究。其中,gaafet在抑制短沟效应、提高电流控制等方面的优越能力,使得其成为未来mosfet器件的最有力竞争者之一。

2、目前gaafet器件的常用制备方法是:先交替外延生长牺牲层和沟道(channel)层的堆叠膜层。之后,使用选择性刻蚀技术,去除牺牲层,保留沟道层,从而形成gaafet。然而,选择性刻蚀技术通常采用干法刻蚀工艺,但是干法刻蚀工艺中会出现离子轰击和尖端放电等现象,容易引起沟道层出现刻蚀损伤和边角处刻蚀速率较快的问题,从而引起沟道轮廓和沟道界面不理想。这样,一方面,降低了有效沟道宽度,另一方面,造成迁移率退化,退化器件性能。

技术实现思路

1、本技术实施例提供了一种半导体器件、制备方法以及电子设备,用于改善由于刻蚀损伤和边角处刻蚀速率较快,引起的沟道轮廓和沟道界面不理想的问题。

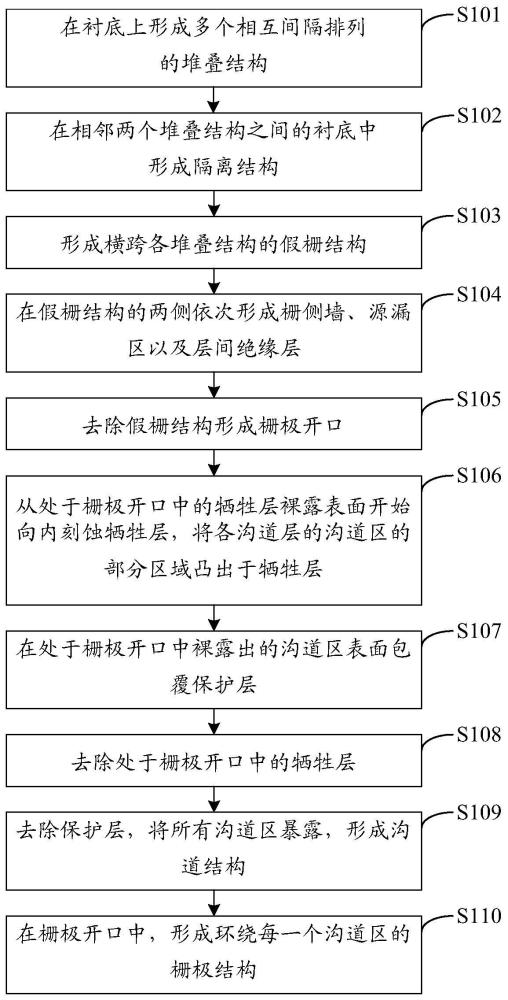

2、第一方面,本技术实施例提供了一种半导体器件的制备方法,该制备方法包括:在衬底上形成多个相互间隔排列的堆叠结构,并使堆叠结构包括交替堆叠的牺牲层和沟道层,在相邻两个堆叠结构之间的衬底中形成隔离结构;形成横跨各堆叠结构的假栅结构,并使假栅结构覆盖沟道层的沟道区,在假栅结构的两侧依次形成栅侧墙、源漏区以及层间绝缘层,去除假栅结构形成栅极开口,从处于栅极开口中的牺牲层裸露表面开始向内刻蚀牺牲层,将各沟道层的沟道区的部分区域凸出于牺牲层,在处于栅极开口中裸露出的沟道区表面包覆保护层,去除处于栅极开口中的牺牲层,去除保护层,将所有沟道区暴露,在栅极开口中,形成环绕每一个沟道区的栅极结构。

3、本技术通过设置保护层,可使距离衬底最远的沟道层的第一表面被保护层覆盖,而每一个沟道层的第二表面有部分区域被牺牲层覆盖但未被保护层覆盖,因此,第一表面中对应基准区域处的区域相比第二表面中对应基准区域处的区域,在刻蚀去除牺牲层的过程中,受到保护层的保护作用,可以降低刻蚀损伤,因此,第一表面对应基准区域处的平整度大于沟道层的第二表面对应基准区域处的平整度。

4、以及,通过设置保护层,部分沟道层的第三表面有部分区域被牺牲层覆盖但未被保护层覆盖,因此,第一表面中对应基准区域处的区域相比第三表面中对应基准区域处的区域,在刻蚀去除牺牲层的过程中,受到保护层的保护作用,可以降低刻蚀损伤,因此,第一表面对应基准区域处的平整度大于沟道层的第三表面对应基准区域处的平整度。

5、以及,通过设置保护层,不仅第一表面被保护层覆盖,各沟道层的沟道区中凸出于牺牲层设置的部分区域(即沟道区的边角和侧壁)也被保护层覆盖,以通过保护层对沟道区的侧壁和边角处进行保护,可以避免由于刻蚀损伤和边角处刻蚀速率较快,导致沟道轮廓和沟道界面不理想的问题。因此,本技术实施例,通过设置保护层,保护沟道区在牺牲层刻蚀过程中不受损伤,形成理想轮廓和界面完好的沟道区。从而改善器件的有效沟道宽度降低和迁移率退化的问题,提高器件性能。

6、需要说明的是,形成的栅极结构环绕每一个沟道层的沟道区。可选地,栅极结构包括金属栅极和栅介质层。金属栅极环绕沟道层的沟道区,且栅介质层设置于金属栅极和沟道层的沟道区之间。也就是说,金属栅极隔着栅介质层环绕沟道层的沟道区。这样通过使金属栅极环绕沟道层的沟道区,实现金属栅极包裹沟道的设置,能实现对沟道的理想控制,形成gaafet。并且,栅极结构环绕的沟道层为纳米片沟道层,即形成的gaafet为纳米片gaafet。

7、在本技术一个可能的实现方式中,衬底可为体硅(bulk silicon),可为绝缘体上硅(silicon-on-insulator,soi)衬底,可为应变缓冲层(strain relaxed buffer,srb),ge衬底等其他衬底,在此不做限制。

8、需要说明的是,衬底用于制备集成电路或半导体器件的晶圆部分。一般地,为防止最底层的寄生沟道导通,需要对衬底进行高掺杂,以抑制反型层沟道的形成。示例性地,通过对衬底进行离子注入加退火,在衬底中形成一定浓度和深度分布的离子分布,以实现对衬底进行高掺杂。或,采用扩散的方式,在衬底中形成一定浓度和深度分布的离子分布,以实现对衬底进行高掺杂。

9、在本技术一个可能的实现方式中,为了形成保护层,在处于所述栅极开口中的沟道层表面包覆保护层,包括:

10、首先,可采用与牺牲层材料和沟道层材料具有高刻蚀选择比的材料,在处于栅极开口中的牺牲层表面和沟道层表面沉积保护初始膜层。

11、示例性地,采用沉积工艺,进行保护层沉积,对于不同牺牲层厚度的纳米片gaafet,保护层的厚度的可不同。一般地,保护层的厚度约为牺牲层厚度的一半,不同尺寸环境情况不同,保护层的材料应选择对牺牲层和沟道层材料具有高刻蚀选择性的材料。并且,保护层的材料还应不同于栅侧墙,内侧墙和隔离结构处已采用过的材料,以保证这里的保护层材料在下面去除保护层的步骤中,能够被选择性去除,而不侵蚀栅侧墙,内侧墙和隔离结构。

12、可选地,保护层的材料包括但不限于a-si,sin,sino,sioc等材料,根据不同场景,可灵活选择。

13、可选地,采用沉积工艺形成保护初始膜层。其中,可选取保形性差的沉积工艺。示例性地,可以采用气相沉积工艺、原子层沉积、等离子体增强化学的气相沉积工艺以及等离子体增强原子层沉积等工艺,以利用沉积工艺保形性差的特点,形成如下形式的填充方式:在栅极开口中沉积保护初始膜层,使保护初始膜层覆盖处于栅极开口中的牺牲层表面和沟道层表面,并在保护初始膜层将第一凹槽的开口端封闭,以在第一凹槽中通过保护初始膜层合围成腔体后停止沉积。其中,牺牲层表面的保护初始膜层的厚度小于沟道层表面的保护初始膜层的厚度。也就是说,第一凹槽内部的保护层材料填充不充分,第一凹槽的开口端提前被保护层材料封口,导致第一凹槽内部的保护层存在孔洞,而沟道层的侧壁,顶部和边角处的保护层材料填充比较充分且厚度较厚。

14、之后,去除牺牲层表面的保护初始膜层,保留处于栅极开口中的沟道层表面的保护初始膜层,形成保护层。

15、在一些实施例中,利用第一凹槽内外填充的差异性,对保护层的结构进行修饰。采用干法刻蚀工艺,将保护初始膜层减薄,使封闭第一凹槽的开口端的保护初始膜层形成开口,以去除第一凹槽的底端处的牺牲层表面的保护初始膜层,保留沟道层表面的保护初始膜层,形成保护层。也就是说,采用具有精确的刻蚀控制的干法刻蚀工艺,以保证第一凹槽封口被打开,第一凹槽内部(尤其是底部)的保护层材料被刻蚀,而沟道层的侧壁,顶部和边角处的保护层材料部分剩余。

16、需要说明的是,保护层的填充和刻蚀的轮廓不限于上述的轮廓,只要通过保护层的沉积和刻蚀,形成沟道层的沟道区边角、顶部以及侧壁被保护的形状即可,比如第一凹槽内部的保护层的孔洞可以具有很多,也可以质量很差,牺牲层侧壁是否沉积保护层均可,只要最终经保护层刻蚀后,形成第一凹槽的底部暴露出牺牲层,沟道层的侧壁、顶部和边角处被保护层保护的轮廓即可。当然,此处也仅是说明的理想情况。在制备工艺中,去除保护层的工艺可能会有所偏差,例如,处于牺牲层与沟道层的边角处的保护初始膜层并未完全去除,有少量残留。又例如,处于沟道层的靠近上述边角处的保护初始膜层被去除,也能满足要求。这些情况均在本专利的保护范围之内。

17、在本技术一个可能的实现方式中,为了将各沟道层的沟道区的部分区域凸出于牺牲层,可对栅极开口中暴露出的牺牲层进行部分地选择性刻蚀,以刻蚀出一定深度的第一凹槽。该第一凹槽由相邻的沟道层以及设置于相邻的沟道层之间的牺牲层形成,从而将各沟道层的沟道区的部分区域凸出于牺牲层。例如,第一凹槽的底部由牺牲层形成,在第二方向上,第一凹槽的侧壁由相邻沟道层形成,在第一方向上,第一凹槽的侧壁由内侧墙形成。这样可以使第一凹槽的高度为牺牲层的厚度。

18、可选地,在平行于衬底所在平面且垂直于沟道区的延伸方向的方向上,沟道层中凸出于牺牲层的部分区域具有第一宽度。在垂直于衬底所在平面的方向上,牺牲层具有第一厚度。本技术对第一宽度不进行限制。示例性地,一般地可以使第一宽度不大于第一厚度。第一宽度定义了第一凹槽的深度,对于不同纳米片沟道层宽度的gaafet器件,第一宽度可不同,相应地,第一凹槽的深度也不同。可选地,第一宽度为5nm~10nm,即第一凹槽的深度为5nm~10nm。当然,也可以使第一宽度大于第一厚度。在实际应用中,可以根据实际应用的需求确定第一宽度和第一厚度。

19、以及,牺牲层的刻蚀采用具有精确刻蚀控制的原子层刻蚀工艺(atomic layeretching,ale)或者干法连续刻蚀工艺,且刻蚀需要对沟道层具有很好的选择性,以尽可能降低对沟道层的损伤。

20、在本技术一个可能的实现方式中,为了形成保护层,在处于所述栅极开口中的沟道层表面包覆保护层,包括:可采用选择性沉积工艺,在处于栅极开口中的沟道层表面沉积保护层。

21、可选地,可以采用干法刻蚀工艺去除保护层,并且,在去除保护层的干法刻蚀工艺中,可将刻蚀偏压的范围设置为0~150v,以保证刻蚀去除保护层步骤中产生的离子轰击较小,从而尽可能不对距离衬底最远的沟道层的第一表面产生刻蚀损伤,尽可能的保证第一表面的平整度优于第二表面和第三表面的平整度。当然,也可以采用湿法刻蚀去除保护层,以避免第一表面出现刻蚀损伤,尽可能的保证第一表面的平整度优于第二表面和第三表面的平整度。

22、在本技术一个可能的实现方式中,为了形成栅侧墙、源漏区以及层间绝缘层,即在假栅结构的侧壁处依次形成栅侧墙、源漏区以及层间绝缘层,包括:

23、首先,在假栅结构制造完成之后,可在沿第一方向上的假栅结构的两侧形成栅侧墙,以减小短沟道效应。可选地,暂时还可将假栅结构顶部上的硬掩膜保留,不用额外去除。这样可以将硬掩膜作为栅侧墙形成过程中的刻蚀停止层。

24、本技术对栅侧墙的材料可不做限制,例如可为氮化硅(sinx)、氮氧化硅、碳氧化硅等介质材料或者气隙等低介电常数的材料。在设置气隙时,不会影响器件的集成,同时有助于降低寄生电容,提高器件性能。

25、本技术对栅侧墙的厚度可不做限制,例如可为2nm~10nm。

26、作为具体实施的一个示例,各向同性生长栅侧墙材料,生长的厚度与设计的栅侧墙厚度一致。之后,各向异性刻蚀,去除假栅结构的两侧之外的上述栅侧墙,并且刻蚀停止在上述硬掩膜作为的刻蚀停止层上。

27、之后,去除假栅结构两侧的堆叠结构,暴露出栅侧墙下方的牺牲层和沟道层的侧面。即采用刻蚀工艺,去除未由假栅结构和栅侧墙覆盖的堆叠结构,暴露出沟道层和牺牲层在沿第一方向上的侧面。

28、之后,去除栅侧墙下方的至少部分牺牲层,在栅侧墙下方相邻的沟道层之间形成第二凹槽。例如,第二凹槽的底部由牺牲层形成,在第二方向上,第二凹槽的侧壁由相邻沟道层形成,在第三方向上,第二凹槽的侧壁由栅侧墙形成。这样可以使第二凹槽的高度为牺牲层的厚度。

29、作为具体实施的一个示例,采用选择性刻蚀工艺对暴露出的牺牲层进行刻蚀,以将牺牲层凹进形成第二凹槽。第二凹槽的深度最终定义了内侧墙的厚度,第二凹槽的高度为牺牲层的厚度并最终定义了内侧墙的高度。可选地,内侧墙的高度大于其厚度,因此第二凹槽的高度不小于其深度。理想的第二凹槽的形状为矩形,这里对牺牲层进行刻蚀的刻蚀工艺需要对沟道层材料具有很高的选择比,且具有精确的刻蚀控制。

30、需要说明的是,在实际应用中,由于制备工艺的因素,第二凹槽的形状可能不能完全是矩形,其仅需大致满足上述条件即可。

31、并且,本技术对内侧墙的厚度可不做限制,例如可为1nm~10nm。则第二凹槽的深度即可与将要形成的内侧墙的厚度相同。示例性地,内侧墙在平行于沟道区的延伸方向上的宽度不大于牺牲层在垂直于衬底所在平面上的厚度。需要说明的是,在实际应用中,内侧墙的宽度可以但不必须与栅侧墙的厚度一致,例如,内侧墙的宽度可以小于栅侧墙的厚度。在实际应用中,内侧墙的宽度可以根据实际应用环境的需求进行确定,在此不作限定。

32、之后,在第二凹槽中填充介质材料,形成内侧墙。并使,内侧墙在平行于沟道区的延伸方向上的宽度一般不大于牺牲层沿垂直于衬底所在平面的方向上的厚度。

33、可选地,设置的内侧墙位于牺牲层的两端,以将金属栅极与源区/漏区隔离,降低栅源和栅漏交叠电容,同时保证沟道释放过程第一区和第二区不被暴露和刻蚀,从而实现精确的栅长控制。内侧墙的材料选择上,需要在牺牲层刻蚀时具有高抗刻蚀能力,另外内侧墙材料选择上也需要它的刻蚀对沟道材料具有高选择性,由于低交叠电容的需求,尽量采用低介电常数的介质材料(例如,介电常数不大于7的介质材料)。

34、可选地,内侧墙的材料可以用单层,也可以按照需求采用不同材料组合的多层设计,这里不做限制。例如,内侧墙的材料包括但不限于由硅(si)与碳(c)、氧(o)、氮(n)任意几种组合而成的介质材料。

35、作为具体实施的一个示例,采用沉积工艺各向同性沉积内侧墙的介质材料,该沉积工艺需要具有很好的填充性,以完美填充上述第二凹槽。例如,沉积工艺包括但不限于工艺。之后,采用刻蚀工艺,对沉积后的内侧墙材料进行刻蚀,仅保留第二凹槽内的材料,形成内侧墙。

36、之后,在假栅结构两侧的衬底上外延形成连接沟道层的源漏区。

37、在一些实施例中,在上述假栅结构两侧采用外延工艺生长源区和漏区。其中,可以根据晶体管的导电沟道类型设计源区和漏区的材料,以提供应力等促进晶体管性能的方法,并且,源区和漏区的材料一般与沟道层材料和牺牲层材料类似,以保证源区和漏区的有效生长。

38、示例性地,在本技术实施例中的gaafet为n型晶体管时,源区和漏区的材料包括但不限于si、gaas、gaasp、sip或其他合适的材料,并在外延生长过程中引入掺杂(如磷(p)、砷(as))或使用离子注入工艺进行非原位掺杂。

39、示例性地,在本技术实施例中的gaafet为p型晶体管时,源区和漏区的材料包括但不限于si、ge、sige、algaas、掺硼sige或其他合适的材料,并在外延生长过程中原位掺杂引入硼(b)或离子注入工艺进行非原位掺杂。

40、之后,在源漏区以及假栅结构上沉积层间绝缘层。

41、在一些实施例中,层间绝缘层包括刻蚀停止层(contact etch stop layer,cesl)和层间介质(inter layer dielectrics,ild)层。其中,cesl覆盖形成有源漏区的衬底10的表面,防止刻蚀接触孔(源区对应设置有接触孔,用于将源区与外部信号线连接,并且,漏区也对应设置有接触孔,用于将漏区与外部信号线连接)时发生严重的过刻。ild层覆盖在刻蚀停止层的上方。

42、示例性地,在形成有源漏区的衬底的整个结构上方沉积薄的cesl和厚的ild层。

43、可选地,cesl的材料包括但不限于氮化硅、氧化硅、氮氧化硅。并且,本技术对cesl的厚度不作限定,一般厚度较薄。

44、可选地,ild层的材料包括但不限于正硅酸四乙酯(teos)氧化物、未掺杂硅酸盐玻璃或掺杂氧化硅,如硼磷硅酸盐玻璃(bpsg)、熔融石英玻璃(fsg)、磷硅酸盐玻璃(psg)、硼掺杂硅玻璃(bsg)等介电材料。

45、作为具体实施的一个示例,从ald、pecvd工艺等沉积工艺或氧化工艺中选取合适的工艺,形成厚度较薄的cesl。之后,从pecvd等沉积工艺中选取合适的工艺,过填充厚度较厚的ild层,且过填充后的ild层的高度常高于假栅结构之上一定厚度。之后,需要去除多余的ild层材料并暴露出假栅结构的顶部,常采用cmp等平坦化工艺,对过填充后的ild层进行平坦化处理,并在暴露出假栅结构的顶部时停止。需要说明的是,在对多余的ild层材料进行平坦化处理时,还去除假栅结构顶部的硬掩膜。或者,采用cmp等平坦化工艺对过填充后的ild层进行平坦化处理时,在暴露出假栅结构上的硬掩膜的顶部时停止。之后,可以采用刻蚀工艺去除该硬掩膜。之后,继续采用cmp等平坦化工艺对过填充后的ild层进行平坦化处理,并在暴露出假栅结构的顶部时停止。

46、在本技术一个可能的实现方式中,为了形成栅极结构,在栅极开口中,形成环绕每一个沟道区的栅极结构,包括:

47、示例性地,栅极结构沿第三方向延伸,且同一栅极结构可横跨一个或多个沟道结构中沟道层的沟道区。

48、示例性地,栅极结构包括金属栅极和位于金属栅极与沟道层之间的栅介质层。即,栅极结构为由金属栅极和栅介质层形成的叠层结构。

49、在一些实施例中,首先,从ald、cvd等沉积工艺中选取合适的沉积工艺,在去除保护层后的衬底上沉积介电材料,在每一个沟道区表面和栅极开口中栅侧墙的侧壁上形成栅介质层。之后,从ald、cvd等沉积工艺中选取合适的沉积工艺,在形成有栅介质层的衬底上沉积金属栅极,填充栅极开口,使金属栅极覆盖栅介质层,以环绕每一个沟道层的沟道区。

50、可选地,形成栅介质层的介电材料为高介电常数的介电材料,可为大于氧化硅的介电常数的介电材料,例如,为氧化铝(al2o3)、氧化铪(hfo2)、氧化锆(zro2)、氧化镧(la2o3)等材料。

51、可选地,金属栅极一般为多层结构,该多层结构包含但不限于功函数金属(可能多层功函数金属)、衬垫层、浸润层、粘附层、金属导电层或金属硅化物等组合。例如,金属栅极包含但不限于钛(ti)、钌(ru)、钴(co),氮化钛(tin)、钛铝(tial)、氮化钽(tan)、碳化钛铝(tialc)、钨(w)等。

52、在另一些实施例中,为实现更好的栅介质层与沟道区的界面接触,提高载流子迁移率,栅极结构还包括设置于栅介质层和沟道层之间的界面层。示例性地,界面层包括介电材料,诸如,氧化硅、硅酸铪或氮氧化硅等。可选地,可以使用化学氧化、热氧化、ald、cvd等其他方法来生长界面层,生长界面层的过程可发生在栅介质层沉积之前,也可以发生在栅介质层沉积之后。

53、在本技术一个可能的实现方式中,为了形成假栅结构,形成横跨各堆叠结构的假栅结构,包括:

54、示例性地,假栅结构(dummy gate)沿第三方向延伸,且同一假栅结构(dummygate)可横跨多个堆叠结构(即鳍片)。

55、需要说明的是,本技术对假栅结构(dummy gate)的宽度(即沿第一方向上的宽度)不作限制,但需符合国际设备和系统路线图(irds)制定的技术节点的要求,在抑制短沟道效应和光刻工艺能力范围内尽量做短。

56、示例性地,对于硅基器件,假栅结构(dummy gate)可包括假栅膜层和位于假栅膜层与沟道层之间的假栅氧化层。即,假栅结构(dummy gate)为由假栅氧化层和假栅膜层形成的叠层结构,又叫栅堆栈(gate stack)。

57、可选地,假栅膜层的材料例如为多晶硅。

58、在一些实施例中,首先,在形成有堆叠结构的衬底上形成覆盖整个衬底的假栅氧化层。之后,在假栅氧化层上形成假栅膜层。之后,采用光刻工艺和刻蚀工艺,对假栅氧化层和假栅膜层图案化,去除覆盖沟道区之外区域的假栅氧化层和假栅膜层,保留覆盖沟道区的假栅氧化层和假栅膜层,形成假栅结构。

59、作为具体实施的一个示例,从热氧化工艺、化学气相沉积(chemical vapordeposition,cvd)、物理气相沉积(physical vapor deposition,pvd)、原子层沉积(atomiclayer deposition,ald)选取合适的工艺,在形成有堆叠结构的衬底上生长覆盖整个衬底的薄的假栅氧化层和厚的多晶硅假栅膜层,形成假栅叠层。之后,采用光刻工艺和刻蚀工艺,在假栅叠层上形成硬掩膜,以通过硬掩膜定义出假栅结构的图形。之后,采用刻蚀工艺,刻蚀假栅叠层,以将假栅叠层图案化,去除覆盖沟道区之外区域的假栅叠层,保留覆盖沟道区的假栅叠层,形成假栅结构的图形。可选地,暂时还可将假栅结构顶部上的硬掩膜保留,不用额外去除。

60、在本技术一个可能的实现方式中,为了形成堆叠结构,在衬底上形成多个相互间隔排列的堆叠结构,包括:

61、首先,交替地在衬底上外延生长牺牲层和沟道层,形成堆叠膜层。

62、在一些实施例中,在衬底上外延生长牺牲层和沟道层交替的多叠层的超晶格叠层,最上层为沟道层,衬底之上为牺牲层,形成堆叠膜层。

63、示例性地,本技术对堆叠膜层中的沟道层的层数不做限制,例如可为3~7层。

64、示例性地,本技术对沟道层的厚度不做限制,例如可为5nm~40nm。可选地,每个沟道层的厚度相同,例如可为5nm、10nm、15nm、20nm、25nm、30nm、35nm、40nm中的一个。

65、示例性地,本技术对牺牲层的厚度不做限制,例如可为5nm~40nm。可选地,每个牺牲层的厚度相同,例如可为5nm、10nm、15nm、20nm、25nm、30nm、35nm、40nm中的一个。

66、示例性地,本技术中,牺牲层的厚度定义了栅极结构40的填充厚度。

67、示例性地,本技术中,沟道层的厚度和牺牲层的厚度相近或相同。

68、示例性地,本技术对牺牲层和沟道层的材料不做限制,对于不同沟道材料可能根据刻蚀选择性的需求匹配不同种类的牺牲层材料,牺牲层不仅对沟道层起一定的支撑作用,也需要能够被选择性的刻蚀去除,即在刻蚀去除牺牲层时,牺牲层的材料相比沟道层的材料具有高选择性。而且,牺牲层有时还需要为沟道层提供应力。例如沟道层的材料为si时,对应的牺牲层的材料可为sige。例如沟道层的材料为sige时,对应的牺牲层的材料为gesi或ge。例如沟道层的材料为gesn时,对应的牺牲层的材料为ge。例如沟道层的材料为三五族材料时,对应的牺牲层的材料为三五族材料。

69、之后,将堆叠膜层图案化,形成多个相互间隔排列的堆叠结构,并在衬底中形成浅沟槽;堆叠结构中的沟道层为纳米片沟道层。

70、在一些实施例中,可采用侧墙转移(spacer image transfer,sit)工艺,将上述堆叠膜层进行图案化,形成多个相互间隔排列的堆叠结构,并在衬底中形成浅沟槽,从而形成鳍片图形。其中,堆叠结构即为鳍片,最上层为沟道层,最下层为牺牲层,底部为衬底。形成的堆叠结构中的沟道层即为纳米片沟道层。

71、在另一些实施例中,也可采用光刻工艺和刻蚀工艺,将上述堆叠膜层进行图案化,形成多个相互间隔排列的堆叠结构,并在衬底中形成浅沟槽,从而形成鳍片图形。其中,堆叠结构即为鳍片,最上层为沟道层,最下层为牺牲层,底部为衬底。形成的堆叠结构中的沟道层即为纳米片沟道层。可选地,光刻工艺可以采用极紫外(extreme ultra violet,euv)光刻工艺,也可以采用自对准多重光刻工艺(如自对准双重图形技术(self-aligneddouble patterning,sadp)、自对准四重图形技术(self-aligned quadruple pattern,saqp)等)。刻蚀工艺可以采用反应离子刻蚀(reactive ion etching,rie)工艺。

72、作为具体实施的一个示例,采用自对准多重光刻工艺,先通过rie工艺把光刻胶的图形转移到硬掩膜(例如,该硬掩膜可为氧化硅,氮化硅,氧化硅与氮化硅复合层中的至少一种)上,然后通过rie工艺,刻蚀堆叠膜层和衬底,形成鳍片图形。该鳍片即为堆叠结构,最上层为沟道层,最下层为牺牲层,底部为衬底。并且,鳍片宽度决定了最终的纳米片沟道层的宽度,其宽度约为20nm~300nm,堆叠结构的高度约为60nm~600nm,堆叠结构高度决定了浅沟槽的深度,浅沟槽的深度约为50nm~1000nm。另外,堆叠结构顶部的硬掩膜可以暂时保留,无需额外去除。

73、在本技术一个可能的实现方式中,为了形成隔离结构,在相邻两个堆叠结构之间的衬底中形成隔离结构,包括:在浅沟槽中填充介电材料,形成隔离结构。

74、在一些实施例中,为隔离相邻晶体管的堆叠结构(即鳍片),可在相邻堆叠结构之间的浅沟槽中填充介电材料,形成浅槽隔离(shallow trench isolation,sti)结构。sti结构位于堆叠结构(即鳍片)的底部,且sti结构的上表面与牺牲层下表面(即牺牲层和衬底接触的表面)大致齐平。当然,可以调整制备工艺的参数,使sti结构的上表面与上述牺牲层下表面尽可能齐平。

75、可选地,形成sti结构的介电材料包括但不限于二氧化硅(sio2)、氮氧化硅(sino)、碳氧化硅(sico)、氮化硅(sinx)等。

76、作为具体实施的一个示例,采用介电材料(如sio2),在形成有浅沟槽的衬底上沉积薄且质量高的介电材料(如sio2)膜层,之后,采用高深宽比工艺(high aspect ratioprocess,harp)或旋转涂覆(spin on dielectric,sod)工艺或流体化学气相沉积(flowable chemical vapor deposition,fcvd)工艺,采用介电材料(如sio2),过填充厚的介电材料(如sio2)膜层。之后,通过化学机械抛光(chemical mechanical polishing,cmp)工艺对上述介电材料(如sio2)膜层进行平坦化处理,在将要平坦化处理至堆叠结构(即鳍片)的沟道层上时停止,并预留一定的工艺窗口。之后,通过回刻工艺将填充的介电材料(如sio2)刻蚀一定深度,并在刻蚀至堆叠结构(即鳍片)的牺牲层的下表面(即牺牲层和衬底接触的表面)时停止。

77、第二方面,本技术实施例还提供了一种半导体器件,该半导体器件采用上述制备方法形成。该半导体器件包括:衬底,以及设置于衬底上的一个或多个晶体管。晶体管包括设置于衬底上的沟道结构、设置于衬底上的栅极结构、设置于栅极结构两侧的栅侧墙、设置于栅极结构两侧的源漏区以及设置于源漏区上的层间绝缘层。其中,沟道结构可以包括层叠设置于衬底上的多个沟道层。以及,相邻的沟道层之间并未直接接触,而是设置有栅极结构。沟道层和衬底之间并未直接接触,而是设置有栅极结构。

78、示例性地,沟道层可以沿第一方向延伸设置,沟道层可以沿第二方向排列设置。栅极结构可以沿第三方向延伸设置。其中,第一方向、第二方向以及第三方向两两垂直。

79、示例性地,栅极结构环绕每一个沟道层的沟道区。可选地,栅极结构包括金属栅极和栅介质层。金属栅极环绕沟道层的沟道区,且栅介质层设置于金属栅极和沟道层的沟道区之间。也就是说,金属栅极隔着栅介质层环绕沟道层的沟道区。这样通过使金属栅极环绕沟道层的沟道区,实现金属栅极包裹沟道的设置,能实现对沟道的理想控制,形成gaafet。

80、示例性地,沟道层具有第一区和第二区,以及位于第一区和第二区之间的沟道区。并且,沟道层中的第一区在衬底的正投影可以重叠,沟道层中的第二区在衬底的正投影可以重叠,沟道层中的沟道区在衬底的正投影可以重叠。以及,栅侧墙在衬底的正投影覆盖沟道层中的第一区和第二区在衬底的正投影。例如,栅侧墙在衬底的正投影覆盖可以与沟道层中的第一区和第二区在衬底的正投影重叠,栅极结构在衬底的正投影覆盖沟道层的沟道区在衬底的正投影。并且,源区设置于沟道层的第一区背离沟道区的一侧,且与沟道层的第一区接触,这样可以将源区作为传输电信号的源电极。并且,漏区设置于沟道层的第二区背离沟道区的一侧,且与沟道层的第二区接触,这样可以将漏区作为传输电信号的漏电极。

81、需要说明的是,在实际工艺过程中,由于工艺条件的限制或其他因素,上述重叠并不能完全重叠,可能会有一些偏差,因此上述重叠关系只要大致满足上述条件即可,均属于本技术的保护范围。例如,上述重叠可以是在误差允许范围之内所允许的重叠。

82、在本技术提供的一些实施例中,半导体器件还可以包括设置于相邻两个沟道结构之间的衬底中的隔离结构。其中,衬底具有浅沟槽隔离区,以定义出沟道结构在衬底上覆盖的区域,隔离结构设置于浅沟槽隔离区中,形成浅沟槽隔离(shallow trench isolation,sti)结构。这样,通过隔离结构隔离不同晶体管的沟道结构在衬底上所在的区域。

83、在本技术提供的一些实施例中,沟道层层叠设置于衬底上,将距离衬底最远的沟道层背离衬底一侧的表面定义为第一表面,将任一个沟道层面向衬底一侧的表面定义为第二表面,将除距离衬底最远的沟道层之外的其余沟道层背离衬底一侧的表面定义为第三表面。其中,设置一个基准区域,在垂直于衬底所在平面的方向上,该基准区域覆盖每一个沟道层的重心。例如,在上述制备过程中,沟道层的沟道区在第二表面具有未被保护层覆盖的未覆盖区域,在垂直于衬底所在平面的方向上,基准区域可以设置于每一个沟道层的未覆盖区域内。由于,在上述制备过程中,第一表面被保护层覆盖,而第二表面有部分区域被牺牲层覆盖但未被保护层覆盖,因此,第一表面中对应基准区域处的区域相比第二表面中对应基准区域处的区域,在刻蚀去除牺牲层的过程中,受到保护层的保护作用,可以降低刻蚀损伤,因此,第一表面对应基准区域处的平整度大于沟道层的第二表面对应基准区域处的平整度。同理,第一表面对应基准区域处的平整度大于沟道层的第三表面对应基准区域处的平整度。

84、以及,在工艺制备过程中,不仅第一表面被保护层覆盖,各沟道层的沟道区中凸出于牺牲层设置的部分区域(即沟道区的边角和侧壁)也被保护层覆盖,以通过保护层对沟道区的侧壁和边角处进行保护,可以避免由于刻蚀损伤和边角处刻蚀速率较快,导致沟道轮廓和沟道界面不理想的问题。因此,本技术实施例,通过设置保护层,保护沟道区在牺牲层刻蚀过程中不受损伤,形成理想轮廓和界面完好的沟道区。从而改善器件的有效沟道宽度降低和迁移率退化的问题,提高器件性能。

85、本技术实施例中的沟道层为纳米片(nano sheet,ns)沟道层。也就是说,本技术实施例中的晶体管可以为纳米片环绕栅极场效应晶体管(ns-gaafet)。因此,本技术实施例,通过设置保护层,保护纳米片沟道层在牺牲层刻蚀过程中不受损伤,形成理想轮廓和界面完好的纳米片沟道区。

86、示例性地,沟道层的材料可以为si、sige、ge、gesn、iii-v化合物半导体材料等。需要说明的是,本技术实施例提供的ns-gaafet,对所有纳米片结构的gaafet的器件和集成电路具有普适性。

87、在本技术提供的一些实施例中,半导体器件还包括:多个内侧墙(inner spacer)。其中,在垂直于衬底的方向上,栅侧墙覆盖内侧墙。并且,沟道层的第一区和衬底之间设置一个内侧墙,每相邻沟道层的第一区之间设置一个内侧墙。以及,沟道层的第二区和衬底之间设置一个内侧墙,每相邻沟道层的第二区之间设置一个内侧墙。本技术实施例中,通过设置内侧墙,可将金属栅极与源区/漏区隔离,降低栅源和栅漏之间的交叠电容,同时保证沟道释放过程中,第一区和第二区不被暴露和刻蚀,从而实现精确的栅长控制。

88、可选地,栅侧墙在衬底的正投影与内侧墙在衬底的正投影重叠。或者,内侧墙在衬底的正投影设置于栅侧墙在衬底的正投影内。

89、第三方面,本技术实施例还提供了一种电子设备,该电子设备可以为智能手机、智能电视、笔记本电脑等设备。该电子设备可以包括:电路板和半导体器件,并且该半导体器件与电路板连接。其中,该半导体器件可以为如采用第一方面或第一方面的各种实施方式制备的半导体器件,或者该半导体器件也可以为如第二方面或第二方面的各种实施方式的半导体器件。由于上述半导体器件中的晶体管的性能较好,因而,包括上述半导体器件的电子设备的性能也较好。以及,该电子设备解决问题的原理与前述半导体器件相似,因此该电子设备的实施可以参照前述半导体器件的实施,重复之处不再赘述。

- 还没有人留言评论。精彩留言会获得点赞!