一种自支撑极片的制备方法和干法电极极片与流程

1.本发明涉及锂电池技术领域,尤其涉及一种自支撑极片的制备方法和干法电极极片。

背景技术:

2.锂离子电池的电极片制备工艺按照是否使用溶剂可以分为两种:湿法工艺以及干法工艺。上述两种工艺的不同点在于:湿法工艺中需要将活性物质、导电剂和粘结剂于溶剂中混合均匀,再经过脱泡、静置等复杂工序,将得到的电极浆料涂覆在集流体上,在适当的温度下烘干溶剂,最终得到可使用的电极;在这个过程中,溶剂的使用与回收、烘箱装置的使用需要占用较大的生产场地的同时,会不可控的对环境产生一定的破坏。而与湿法工艺相比,干法工艺的特点是在生产过程中无需使用或者添加任何溶剂,因此无需复杂的烘干、溶剂回收等装置,即可完成生产,达到了降本增效,保护环境的目的,是一种更为先进的电池极片加工技术;但是干法制备极片的过程中,存在着一些技术难点如因材料硬度导致的极片开裂问题、极片的孔隙率低导致倍率性能不佳问题,这些问题都需要解决和优化。

技术实现要素:

3.本发明解决的技术问题在于提供一种自支撑极片的制备方法,本技术制备的自支撑极片可解决干法电极极片制备过程中极片开裂、孔隙率低的问题,最终提高电极的倍率性能。

4.有鉴于此,本技术提供了一种自支撑极片的制备方法,包括以下步骤:

5.a)将电极活性物质、导电剂、固态添加剂和粘结剂混合,得到混合物;所述固态添加剂中包括莰烯;

6.b)将所述混合物纤维化,再成型,得到自支撑极片。

7.优选的,所述混合物制备的过程具体为:

8.将电极活性物质和导电剂混合,得到第一混合物;

9.将所述第一混合物和固态添加剂混合,得到第二混合物;

10.将所述第二混合物和粘结剂混合,得到混合物。

11.优选的,所述电极活性物质选自磷酸铁锂、镍钴锰酸锂和钴酸锂中的一种或多种;以所述混合物为基础,所述电极活性物质的含量为85~99.8wt%。

12.优选的,所述导电剂选自炭黑、导电石墨、碳纤维、碳纳米管和石墨烯中的一种或多种;以所述混合物为基础,所述导电剂的含量为0.1~5wt%。

13.优选的,所述固态添加剂还包括淀粉、碳酸氢铵、尿素、聚乙烯吡咯烷酮、聚乙二醇和聚乙烯醇中的一种或多种;以所述混合物为基础,所述固态添加剂的含量为0~5wt%且≠0。

14.优选的,所述粘结剂选自甲基丙烯酸甲酯、聚丙烯腈、聚氧丙烯、聚氧乙烯、聚氯乙烯、聚偏氟乙烯和聚四氟乙烯中的一种或多种,以所述混合物为基础,所述粘结剂的含量为

0.1~5wt%。

15.优选的,所述纤维化的方式为:将所述混合物施加剪切力;

16.所述施加剪切力的提供装置选自行星球磨机、机械搅拌机和气流粉碎机中的一种或多种。

17.优选的,所述成型的方式为多次碾压;所述自支撑极片的厚度为50~400μm。

18.优选的,所述自支撑极片的制备方法具体为:

19.将电极活性物质和导电剂于行星球磨机中以200~1500rpm的转速混合2~60min,再加入固态添加剂于行星球磨机中以200~1500rpm的转速混合2~60min,然后加入粘结剂于行星球磨机中以200~1500rpm的转速混合2~60min,最后以800~1500rpm的转速混合2~10min,得到纤维化混合物;

20.将所述纤维化混合物多次碾压,得到自支撑极片。

21.本技术还提供了一种干法电极极片,由自支撑极片和其表面的集流体组成,所述自支撑极片为所述的制备方法所制备的自支撑极片。

22.本技术提供了一种自支撑极片的制备方法,其首先将电极活性物质、导电剂、固态添加剂和粘结剂混合,得到混合物,再将所述混合物纤维化、成型,即得到自支撑极片;本技术在制备自支撑极片的过程中以莰烯作为固态添加剂,其本身硬度较低,可降低电极极片的硬度,抑制电极极片成型过程中的开裂问题;同时,莰烯是一种易挥发的固体材料,易于除去造孔,不会影响电极本身性能又能提高孔隙率,进而增强电极极片的倍率性能。

附图说明

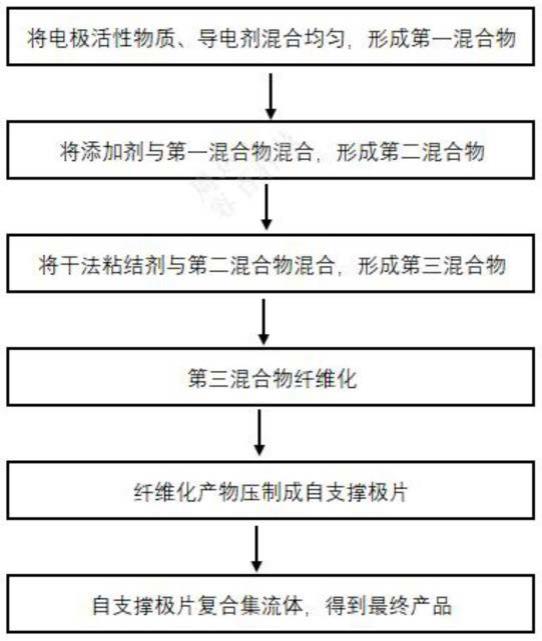

23.图1为本发明干法电极极片制备的流程示意图;

24.图2为本发明对比例1制备的干法电极极片的外观照片;

25.图3为本发明实施例3制备的干法电极极片的外观照片;

26.图4为本发明对比例1、对比例2、实施例1、实施例3和实施例5制备的干法电极极片的倍率性能曲线图。

具体实施方式

27.为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制。

28.干法工艺在成本、能耗、环境保护等方面具备显著的优势,但其工艺路线还未成熟,测试手段还未完善,如在制备过程中极片开裂、孔隙率低的问题亟待解决等一系列问题阻碍其产业化进程。鉴于此,本发明中提供了一种自支撑极片的制备方法,选用莰烯作为添加剂,莰烯这种固体材料本身硬度较低,其掺杂可降低体系硬度,缓冲单位面积材料所受剪切力,减轻极片辊压过程中的开裂现象;同时,莰烯是一种易挥发的固体材料,在干法电极极片复合的加热过程中易除去造孔,不会影响电极本身性能又能提高孔隙率,进而增强电极的倍率性能。本技术制备干法电极极片的流程示意图具体如图1所示,在此之前,本技术首先提供了一种自支撑电极的制备方法,包括以下步骤:

29.a)将电极活性物质、导电剂、固态添加剂和粘结剂混合,得到混合物;所述固态添

加剂中包括莰烯;

30.b)将所述混合物纤维化,再成型,得到自支撑极片。

31.在制备自支撑电极的制备过程中,本技术首先将电极活性物质、导电剂、固态添加剂和粘结剂混合,得到混合物;在本技术中,所述固态添加剂中包括莰烯。在上述过程中,为了使得导电剂能够分散均匀,所述混合物的制备具体按照下述方法制备得到:

32.将电极活性物质和导电剂混合,得到第一混合物;

33.将所述第一混合物和固态添加剂混合,得到第二混合物;

34.将所述第二混合物和粘结剂混合,得到混合物。

35.在制备上述混合物制备过程中,电极活性物质、固态添加剂和粘结剂直接混合,则可能出现粘结剂的纤维化而成团,进而不利于导电剂的均匀分布。因此,作为优选方案,本技术的上述原料按照上述方式依次加入。

36.在本技术中,所述电极活性物质选自磷酸铁锂、镍钴锰酸锂和钴酸锂中的一种或多种;以所述混合物为基础,所述电极活性物质的含量为85~99.8wt%;更具体地,所述电极活性物质选自镍钴锰酸锂,所述电极活性物质的含量为90~97wt%。所述导电剂选自炭黑、导电石墨、碳纤维、碳纳米管和石墨烯中的一种或多种;以所述混合物为基础,所述导电剂的含量为0.1~5wt%;更具体地,所述导电剂选自导电石墨,所述导电剂的含量为1~3wt%。所述固态添加剂还包括淀粉、碳酸氢铵、尿素、聚乙烯吡咯烷酮、聚乙二醇和聚乙烯醇中的一种或多种;以所述混合物为基础,所述固态添加剂的含量为0~5wt%且≠0;更具体地,所述固态添加剂选自莰烯,所述固态添加剂的含量为1~3wt%。所述粘结剂选自甲基丙烯酸甲酯、聚丙烯腈、聚氧丙烯、聚氧乙烯、聚氯乙烯、聚偏氟乙烯和聚四氟乙烯中的一种或多种,以所述混合物为基础,所述粘结剂的含量为0.1~5wt%;所述粘结剂选自聚四氟乙烯,所述粘结剂的含量为1~3wt%。

37.本技术然后将所述混合物纤维化,得到纤维化混合物;所述纤维化的手段采用本领域技术人员熟知的方式,在本技术中,所述纤维化的手段具体为施加剪切力,所述施加剪切力的装置包括但不限于球磨机、机械搅拌机、气流粉碎机等混合设备中的至少一种,在本技术中,所述施加剪切力的设备为行星球磨机。

38.按照本发明,最后将上述纤维化混合物成型,得到自支撑极片;所述成型的方式具体为多次碾压;所述碾压为本领域技术人员熟知的技术手段,对此本技术没有特别的限制。所述自支撑极片的厚度为50~400μm,具体的,所述自支撑极片的厚度为100~300μm。

39.在本技术中,自支撑极片的制备方法具体为:

40.将电极活性物质和导电剂于行星球磨机中以200~1500rpm的转速混合2~60min,再加入固态添加剂于行星球磨机中以200~1500rpm的转速混合2~60min,然后加入粘结剂于行星球磨机中以200~1500rpm的转速混合2~60min,最后以800~1500rpm的转速混合2~10min,得到纤维化混合物;

41.将所述纤维化混合物多次碾压,得到自支撑极片。

42.本技术还提供了一种干法电极极片,其由自支撑极片和其表面的集流体组成,所述自支撑极片为上述制备方法制备得到的自支撑极片。

43.本技术提供的干法电极极片是由自支撑极片和集流体通过热碾压复合得到;所述热碾压的温度为150~200℃。

44.本发明提供的干法电极极片由于莰烯的加入,使其变得柔软,开裂现象得到了抑制,且倍率性能提升显著,在2c时,未添加莰烯和添加莰烯的干法电极极片的放电比容量分别为54.3mah/g和179mah/g。

45.为了进一步理解本发明,下面结合实施例对本发明提供的自支撑极片的制备方法和电极极片进行详细说明,本发明的保护范围不受以下实施例的限制。

46.实施例1

47.按照质量比称取ncm8303、superp、ptfe、莰烯的质量比为95:3:1:1,ncm8303与superp于行星球磨机中200rpm混合30min,混合均匀后加入莰烯,于行星球磨机中200rpm混合30min,随后加入ptfe,行星球磨200rpm混合30min,再将转速增加至800rpm混合5min得到纤维化混合物,将纤维化混合物多次辊压,辊压至厚度100μm,与集流体180℃辊压复合,得到干法制备的电极片。

48.实施例2

49.按照质量比称取ncm8303、superp、ptfe、莰烯的质量比为94:3:1:2,ncm8303与superp于行星球磨机中200rpm混合30min,混合均匀后加入莰烯,于行星球磨机中200rpm混合30min,随后加入ptfe,行星球磨200rpm混合30min,再将转速增加至800rpm混合5min得到纤维化混合物,将纤维化混合物多次辊压,辊压至厚度100μm,与集流体180℃辊压复合,得到干法制备的电极片。

50.实施例3

51.按照质量比称取ncm8303、superp、ptfe、莰烯的质量比为93:3:1:3,ncm8303与superp于行星球磨机中200rpm混合30min,混合均匀后加入莰烯,于行星球磨机中200rpm混合30min,随后加入ptfe,行星球磨200rpm混合30min,再将转速增加至800rpm混合5min得到纤维化混合物,将纤维化混合物多次辊压,辊压至厚度100μm,与集流体180℃辊压复合,得到干法制备的电极片。

52.实施例4

53.按照质量比称取ncm8303、superp、ptfe、莰烯的质量比为92:3:1:4,ncm8303与superp于行星球磨机中200rpm混合30min,混合均匀后加入莰烯,于行星球磨机中200rpm混合30min,随后加入ptfe,行星球磨200rpm混合30min,再将转速增加至800rpm混合5min得到纤维化混合物,将纤维化混合物多次辊压,辊压至厚度100μm,与集流体180℃辊压复合,得到干法制备的电极片。

54.实施例5

55.按照质量比称取ncm8303、superp、ptfe、莰烯的质量比为91:3:1:5,ncm8303与superp于行星球磨机中200rpm混合30min,混合均匀后加入莰烯,于行星球磨机中200rpm混合30min,随后加入ptfe,行星球磨200rpm混合30min,再将转速增加至800rpm混合5min得到纤维化混合物,将纤维化混合物多次辊压,辊压至厚度100μm,与集流体180℃辊压复合,得到干法制备的电极片。

56.对比例1

57.按照质量比称取ncm8303、superp、ptfe的质量比为96:3:1,ncm8303与superp于行星球磨机中200rpm混合30min,混合均匀后加入ptfe,行星球磨200rpm混合30min,再将转速增加至800rpm混合5min得到纤维化混合物,将纤维化混合物多次辊压,辊压至厚度100μm,

与集流体180℃辊压复合,得到干法制备的电极片。

58.对比例2

59.按照质量比称取ncm8303、superp、ptfe、莰烯的质量比为86:3:1:10,ncm8303与superp于行星球磨机中200rpm混合30min,混合均匀后加入莰烯,于行星球磨机中200rpm混合30min,随后加入ptfe,行星球磨200rpm混合30min,再将转速增加至800rpm混合5min得到纤维化混合物,将纤维化混合物多次辊压,辊压至厚度100μm,与集流体180℃辊压复合,得到干法制备的电极片。

60.图2为对比例1制备的电极片的外观照片,图3为实施例3制备的电极片的外观照片,图2和图3对比可知,未加入和加入莰烯的极片均为自支撑结构,但前者柔韧性较差,且表面存在较多的裂纹,后者则较为柔软,且表面更为光滑,说明莰烯的加入能够缓冲辊压时极片所受的单位面积挤压力,使力分散的更加均匀,达到增加极片柔韧性的效果。

61.图4为对比例1、对比例2、实施例1、实施例3和实施例5制备的极片的倍率性能测试曲线图,由图可知,添加莰烯以后,倍率性能明显增强;0.5c以后,放电能力差距明显,2c时,放电比容量分别为54.3mah/g、30mah/g、105.2mah/g,179mah/g和110.7mah/g,加入莰烯以后性能提升显著,说明在复合阶段,莰烯挥发,达到了在干电极内部造孔的目的,增加电解液的浸润能力,提升倍率性能。但莰烯的添加量也需适量,过少会导致增韧不够,造孔能力下降,而过多可能会导致部分残留,影响导电性,这一现象在对比例2中尤为明显,莰烯过多破坏了电极的导电网络,致使导电性能明显下降。

62.以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

63.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1