一种晶圆传送装置和晶圆传送方法与流程

1.本技术实施例涉及半导体设备制造领域,具体涉及一种晶圆传送装置和晶圆传送方法。

背景技术:

2.半导体设备的工艺生产中,为提高产品良率多通过传送装置将晶圆传送至工艺腔室进行处理。传送装置内设有气闸腔室(airlock)和真空传送腔室(vtm)。具体通过将晶圆传送至气闸腔室进行如清洁、预热等预处理后,经真空传送腔室将晶圆传送至工艺腔室进行工艺处理。待工艺处理结束再由真空传送腔室将晶圆取出并传送至气闸腔室进行降温、清洁等处理操作,以降低晶圆在工艺腔室内的停留时间,提高生产效率。

3.然而晶圆在工艺处理结束后会附着部分工艺残留气体,这些残留气体会随着晶圆在各腔室间传送的过程中带入腔室内,并产生遇冷凝结的聚合物。这些聚合物不仅会对传送装置的零部件造成污染和腐蚀,还会在晶圆表面附着,影响产品良率。

技术实现要素:

4.本技术实施例提供一种晶圆传送装置和晶圆传送方法,用于对晶圆上的残留气体进行处理以降低晶圆传送过程中聚合物的产生,在保护晶圆传送装置的同时提高产品良率。

5.第一方面,本技术实施例提供一种晶圆传送装置,所述装置包括:

6.处理腔室,包括气闸腔室和真空传送腔室;所述气闸腔室用于对晶圆进行预处理,所述真空传送腔室用于将预处理后的晶圆传送至工艺腔室进行工艺处理;

7.导气管道,位于所述处理腔室的腔室内壁与外壳之间,用于向所述处理腔室内通入第一指定气体以平衡所述处理腔室内外的气压;

8.加热组件,位于所述导气管道与所述腔室内壁之间,用于对所述处理腔室和所述导气管道进行加热。

9.在一些可能的实施例中,所述导气管道与所述处理腔室连通的一端设有扩散器,所述扩散器用于将所述导气管道内的第一指定气体通入所述处理腔室。

10.在一些可能的实施例中,所述扩散器外套设有清洁组件,所述清洁组件为连接动力装置的镂空网状套筒,所述动力装置与所述镂空网状套筒通过可旋转连杆结构连接,所述可旋转连杆结构在所述动力装置驱动下带动所述镂空网状套筒旋转;其中,所述导气管道内的第一指定气体通过所述镂空网状套筒的镂空区域通入所述处理腔室。

11.在一些可能的实施例中,所述镂空区域内包含均匀分布的镂空孔洞,所述镂空孔洞的形状为圆形、椭圆形、扇形以及正多边形中的至少一种,所述镂空孔洞的尺寸为3-6毫米,相邻镂空孔洞的孔洞中心间距为6-12毫米。

12.在一些可能的实施例中,所述处理腔室内设有排气装置,所述排气装置用于排除所述处理腔室内的气体。

13.在一些可能的实施例中,所述处理腔室内还设有气体检测装置,所述气体检测装置与所述排气装置的排气口相邻;

14.所述气体检测装置用于检测所述处理腔室内的第二指定气体的浓度,所述第二指定气体为对所述晶圆传送装置具备腐蚀性的腐蚀气体。

15.在一些可能的实施例中,所述加热组件的表面覆盖有保温层。

16.在一些可能的实施例中,所述保温层的材质为舒乐板、发泡水泥板、无机防火保温砂浆、网格布、纤维棉、酚醛泡沫中的任一种。

17.第二方面,本技术实施例提供一种晶圆传送方法,所述方法包括:

18.在晶圆传输过程中通过所述加热组件对所述处理腔室和所述导气管道进行加热,以挥发所述处理腔室内的气体;

19.在所述加热过程中对所述处理腔室内的第二指定气体的浓度进行检测,并根据检测到的第二指定气体的浓度调整所述加热组件的功率;所述第二指定气体为对所述晶圆传送装置具备腐蚀性的腐蚀气体。

20.在一些可能的实施例中,所述处理腔室内设有排气装置,所述排气装置用于对所述处理腔室执行排气操作;所述方法还包括:

21.检测所述晶圆传送装置内的晶圆传送状态,若检测到所述晶圆由大气环境传输至所述处理腔室,则在预设时段内控制所述排气装置执行排气操作。

22.在一些可能的实施例中,所述在所述加热过程中对所述处理腔室内的第二指定气体的浓度进行检测,并根据检测到的第二指定气体的浓度调整所述加热组件的功率,包括:

23.若所述第二指定气体的浓度小于浓度阈值,则控制所述加热组件采用第一加热功率执行加热操作;

24.若所述第二指定气体的浓度大于或等于所述浓度阈值,则控制所述加热组件采用第二加热功率执行加热操作;所述第二加热功率大于所述第一加热功率。

25.在一些可能的实施例中,所述第一加热功率使得所述处理腔室内的温度被设置为43℃-47℃。

26.在一些可能的实施例中,所述第二加热功率使得所述处理腔室内的温度被设置为53℃-57℃。

27.在一些可能的实施例中,所述方法还包括:

28.控制所述加热组件采用第二加热功率执行加热操作的过程中,若检测到所述第二指定气体的浓度小于所述浓度阈值,则控制所述加热组件采用所述第二加热功率加热预设时间后变更为采用所述第一加热功率执行加热操作。

29.在一些可能的实施例中,所述方法还包括:

30.在所述加热组件执行加热操作后的指定时间内控制清洁组件进行旋转;其中,所述导气管道与所述处理腔室连通的一端设有扩散器,所述扩散器用于将所述导气管道内的第一指定气体通入所述处理腔室;

31.所述扩散器外套设有清洁组件,所述清洁组件为连接动力装置的镂空网状套筒,所述动力装置与所述镂空网状套筒通过可旋转连杆结构连接,所述可旋转连杆结构在所述动力装置驱动下带动所述镂空网状套筒旋转;所述导气管道内的第一指定气体通过所述镂空网状套筒的镂空区域通入所述处理腔室。

32.在一些可能的实施例中,所述在所述加热组件执行加热操作后的指定时间内控制清洁组件进行旋转,包括:

33.控制所述加热组件以所述第一加热功率执行加热操作后的所述指定时间内控制所述动力装置采用第一驱动功率驱动所述镂空网状套筒旋转;

34.控制所述加热组件以所述第二加热功率执行加热操作后的所述指定时间内控制所述动力装置采用第二驱动功率驱动所述镂空网状套筒旋转;所述第二驱动功率大于所述第一驱动功率。

35.在一些可能的实施例中,所述第一驱动功率使得所述镂空网状套筒的旋转速度被设置为每分钟55-65转。

36.在一些可能的实施例中,所述第二驱动功率使得所述镂空网状套筒的旋转速度被设置为每分钟115-125转。

37.本技术实施例提供了一种晶圆传送装置和晶圆传送方法,其中,晶圆传送装置包括处理腔室、导气管道和加热组件,本技术实施例通过在处理腔室的腔室内壁与外壳之间设置导气管道并在导气管道与腔室内壁间设置加热组件,使晶圆传送装置启动后通过加热组件对处理腔室和导气管道同时进行加热以起到气体烘干的效果,减少晶圆上的残留腐蚀气体在传送过程中冷凝生成聚合物。由此降低对晶圆传送装置造成污染和腐蚀,在保护晶圆传送装置的同时提高产品良率、降低运营成本。

附图说明

38.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简要介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域的普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

39.图1为本技术实施例提供的晶圆传送装置示意图;

40.图2为本技术实施例提供的附着晶圆表面的颗粒物示意图;

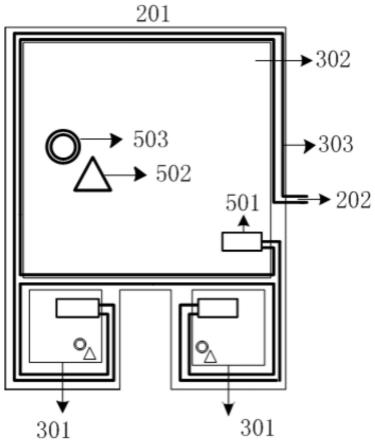

41.图3为本技术实施例提供的一种晶圆传送装置200的结构示意图;

42.图4为本技术实施例提供的传送组件304的结构示意图;

43.图5为本技术实施例提供的加热组件与导气管道的位置关系示意图;

44.图6为本技术实施例提供的清洁装置501的结构示意图;

45.图7为本技术实施例提供的晶圆传送装置200的另一结构示意图;

46.图8为本技术实施例提供的一种晶圆传送方法的整体流程图;

47.图9为本技术实施例提供的一种晶圆传送装置工作流程示意图。

具体实施方式

48.为使本技术的目的、技术方案和优点更加清楚明白,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互任意组合。并且,虽然在流

程图中示出了逻辑顺序,但是在某些情况下,可以按不同于此处的顺序执行所示出或描述的步骤。

49.本技术的说明书和权利要求书及上述附图中的术语“第一”和“第二”是用于区别不同对象,而非用于描述特定顺序。此外,术语“包括”以及它们任何变形,意图在于覆盖不排他的保护。例如包含了一系列步骤或单元的过程、方法、系统、产品或设备没有限定于已列出的步骤或单元,而是可选地还包括没有列出的步骤或单元,或可选地还包括对于这些过程、方法、产品或设备固有的其它步骤或单元。本技术中的“多个”可以表示至少两个,例如可以是两个、三个或者更多,本技术实施例不做限制。

50.前文已提及,半导体设备的工艺生产中,为提高产品良率多通过传送装置将晶圆传送至工艺腔室进行处理。具体如图1所示,传送装置包括真空传送腔室101和气闸腔室102。对晶圆进行工艺处理之前需将晶圆传送至气闸腔室102中进行如预热、清洁等预处理操作,待预处理结束后将晶圆传送至真空传送腔室101中,通过真空传送腔室101内的机械手臂将晶圆传送至指定的工艺腔室103中进行工艺处理。待工艺处理结束将晶圆经由真空传送腔室101输送回气闸腔室进行如降温、清洁等处理操作,以改善颗粒污染,进一步提升产品良率。

51.晶圆进入各腔室以及晶圆经由各腔室传送至下一空间时均需对腔室进行气体填充以平衡腔室内外气压,避免腔室内外压差过大导致晶圆受损。待晶圆传出腔室后需对腔室内的气体进行抽除,使腔室重新维持真空状态。然而部分残留气体如晶圆上残留的腐蚀气体会遇冷凝结产生聚合物对传送装置的零部件(如图1示出的机械手臂、腔室侧壁等)造成腐蚀,并且晶圆经工艺处理后部分反应气体会附着在晶圆表面,随晶圆带入腔室。这类残留气体不仅会进一步腐蚀传送装置,还会在晶圆表面形成如图2示出的颗粒物,进而影响产品良率。可见,如何减免晶圆传送过程中聚合物的产生是对晶圆传送装置的使用寿命和产品良率的保证。

52.基于此,本技术实施例提供了一种晶圆传送装置200,如图3所示,该传送装置200具体包括处理腔室201、导气管道202以及加热组件203。其中,处理腔室201包括气闸腔室301和真空传送腔室302;气闸腔室301用于在晶圆进行工艺处理前后,对晶圆进行预处理操作。真空传送腔室302用于将预处理后的晶圆传送至工艺腔室,以对晶圆进行工艺处理。

53.另需说明的是,气闸腔室301的数量可根据工程需求设定,可以不止一个。例如上述图3中示出的两个气闸腔室301并列平行排布,此外还可以上下贴置排布、间隔排布等方式进行设置。图3中示出的各气闸腔室301可以对晶圆执行不同的预处理操作,例如一机械手臂从大气环境中,比如从一装载腔室的晶圆盒(foup)内抓取晶圆后传送到其中一个气闸腔室301内,气闸腔室301对传送至腔室内的晶圆进行清洁及预加热等操作之后,将晶圆传送至真空传送腔室302,再经由真空传送腔室302将该晶圆传送至工艺腔室内进行工艺处理。而另一个气闸腔室301则用于对工艺处理结束后的晶圆进行清洁及降温等操作,并在对晶圆完成上述处理操作后将该晶圆10传送回装载腔室的晶圆盒内。

54.本技术实施例在传送装置200上设置气闸腔室301,可以将对晶圆的预加热和降温过程转移到气闸腔室301中完成,极大减小了晶圆在工艺腔室内的停留时间,有效提高了所工艺腔室的利用率。并且在气闸腔室301内对晶圆进行清洁操作还能有效减小颗粒污染,提高生产良率。此外,在传送装置200上设置的真空传送腔室可位于气闸腔室301和装载腔室

之间(图3中未示出),将晶圆由气闸腔室301传送至工艺腔室的步骤由真空传送腔室完成,可使工艺腔室远离大气环境,提升工艺腔室的清洁度和真空度。

55.图3中未示出的是,各气闸腔室301与真空传送腔室302之间设有用于承载晶圆进行传送的传送组件304。具体如图4所示,传送组件304内设有用于固定晶圆的载物台305,载物台305的表面设有一处用于放置晶圆的指定载物区306。指定载物区306的中间位置设有可左右开合的开口结构。这样当传送组件304携带晶圆传送至处理腔室201后,可使处理腔室201的机械手臂能够伸入到上述指定载物区305的下方,由下至上的夹取晶圆。

56.需要说明的是,本实施例中为便于说明及描述,上述图4中示出的传送组件304仅以矩形结构作为示例。实际上传送组件304可以是矩形结构,也可以是其他如圆柱形结构、扇形结构、四分之一圆柱体结构等。此外,上述图4中的指定载物区306可设置为与晶圆尺寸相匹配的凹槽结构,这样可使晶圆被放置在指定载物区306后不会随传送组件304的移动而发生位置、角度的偏移。相应的,上述图4中示出的载物台305的尺寸虽远大于晶圆尺寸,但实际上可将载物台305设置为小于晶圆尺寸的平面载物台,或其他满足工程需求的载物台。当然除上述提及的结构外,传送组件304和载物台305还可以有其他结构设计,无论任何结构设计,其宗旨应的是传送组件304和载物台305的结构需与机械手臂的结构相匹配,以便于机械手臂取放位于指定载物区306的晶圆。

57.图3中示出的导气管道202位于处理腔室的腔室内壁与外壳之间(气闸腔室的腔室内壁与外壳之间,以及真空传送腔室的腔室内壁与外壳之间),用于向各处理腔室201内通入第一指定气体以平衡处理腔室的内外气压。通过传送装置200将晶圆由大气环境传输至处理腔室201时需要通过导气管道202向处理腔室201内通入第一指定气体以平衡腔室的内外气压,进而避免晶圆从大气环境直接进入真空环境时对晶圆造成损伤。本技术实施例中第一指定气体可以为惰性气体,如氮气,氮气能够很好的排除腔室内的水汽和氧气以防止晶圆被氧化。

58.图3中示出的加热组件203位于导气管道与腔室内壁之间,则于对处理腔室201和导气管道202进行加热操作。具体如图5所示,本技术实施例中的导气管道202位于处理腔室201的腔室内壁401和外壳402之间,加热组件203则设置在导气管道202和腔室内壁401之间,这样待传送装置200上电启动后,加热组件203会同时对导气管道202和腔室内壁401进行加热。前文已提及,经工艺处理后的晶圆表面易残留工艺处理过程中的腐蚀气体,这些腐蚀气体极易遇冷凝结为腐蚀晶圆和传送装置200的聚合物,通过上述加热组件203同时对导气管道202和腔室内壁401进行加热不仅能够控制处理腔室201内的温度不易导致腐蚀气体预冷凝结,还能够对导气管道202起到气体烘干的效果,进一步降低聚合物的生成。

59.为进一步降低聚合物的生成,本技术实施例的加热组件203的表面还覆盖有保温层404。具体如图5所示,保温层404可设置在加热组件203和到期导管202之间,具体可设置为加热组件203的保温外壳,这样不仅能够起到保温作用,还能够对加热组件形成外壳保护。保温层的材料可选用如舒乐板、发泡水泥板、无机防火保温砂浆、网格布、纤维棉、酚醛泡沫等,本技术实施例对此不作限定。

60.此外,本技术实施例的导气管道202与处理腔室201连通的一端设有扩散器500,具体如图6所示,扩散器500用于将导气管道202内的第一指定气体通入处理腔室201中,一方面可使第一指定气体均匀通入,另一方面可以避免导气管道202的导气管口向腔室内通入

第一指定气体时因导入气流过大而将位于腔室内指定位置的晶圆吹偏,进而影响后续对晶圆的处理操作。本技术实施例的扩散器500外套设有清洁组件501,清洁组件501为连接动力装置的镂空网状套筒结构,动力装置与镂空网状套筒通过可旋转连杆结构连接,这样在动力装置的驱动力下可带动可旋转连杆结构旋转的同时,带动连接另一侧的镂空网状套筒同步转动。

61.实施时,可将该动力装置设置为图6中示出的通过可旋转连杆结构与镂空网状套筒连接的驱动马达。实施时,可在传送装置200上电时通过动力装置驱动镂空网状套筒旋转。这样,在通过导气管道202向处理腔室201内通入第一指定气体时,该第一指定气体可通过镂空网状套筒的镂空区域进入腔室。并且,镂空网状套筒在旋转过程中会产生离心力,能够进一步降低腔室内残留气体的冷凝情况,还能够有效降低甚至避免残留气体的冷凝聚合物附着在镂空网状套筒附近。

62.如图6所示,本技术实施例中镂空网状套筒的镂空区域内包含均匀分布的镂空孔洞,镂空孔洞的形状可以为圆形、椭圆形、扇形以及正多边形中的至少一种。各镂空孔洞的大小、形状应尽可能设置相同。这样的设置方式不仅能够使第一指定气体通过导气管道202顺利导入处理腔室201,还能够控制镂空网状套筒旋转过程中产生的气流较为均衡。此外,在控制镂空网状套筒旋转过程中还应避免镂空网状套筒旋转所产生的气流过大而吹偏腔室内放置好的晶圆。基于此,本技术实施例中镂空孔洞的尺寸为3到6毫米范围内,且相邻镂空孔洞的孔洞中心间距为6到12毫米范围内。本领域技术人员可以理解的是,镂空孔洞的形状为圆形、椭圆形、扇形以及正多边形时,镂空孔洞的尺寸分别对应圆形的直径、椭圆形的长轴、扇形的半径、正多边形的边长的尺寸。

63.另如图7所示,本技术实施例的处理腔室201内设有排气装置502,排气装置502用于排除处理腔室201内的气体。进一步的,本技术实施例的处理腔室201内还设有气体检测装置503,气体检测装置503可设置在排气装置503的排气口附近(如气体检测装置与排气装置的排气口相邻),例如排气装置502可设置为抽气泵,气体检测装置503可如图7示出的位于抽气泵的泵口正上方。气体检测装置503用于检测处理腔室201内第二指定气体的浓度。本技术实施例的第二指定气体为对晶圆传送装置200具备腐蚀性腐蚀气体,例如前文提及的工艺处理后附着在晶圆表面的工艺残留气体,如溴化氢(hbr)等。

64.上述图7示出的结构中,本技术实施例通过在处理腔室201的腔室内壁与外壳之间设置导气管道202,并在导气管道202与腔室内壁间设置加热组件203以使传送装置200启动后通过加热组件203对处理腔室201和导气管道202同时进行加热以起到气体烘干的效果,减少晶圆上的残留腐蚀气体在传送过程中冷凝生成聚合物。由此降低对晶圆传送装置200造成污染和腐蚀,在保护晶圆传送装置的同时提高产品良率、降低运营成本。

65.通过上述实施例介绍了本技术实施例提供的晶圆传送装置200后,下面对本技术实施例应用于晶圆传送装置200的晶圆传送方法进行说明。

66.参见图8,图8为本技术实施例提供的一种晶圆传送方法的整体流程图,包括下述步骤:

67.步骤801:在晶圆传输过程中通过所述加热组件对所述处理腔室和所述导气管道进行加热,以挥发所述处理腔室内的气体;

68.本技术实施例中,处理腔室内待挥发的气体为前文提及的,如溴化氢等腐蚀气体

或晶圆上的残余气体。

69.步骤802:在所述加热过程中对所述处理腔室内的第二指定气体的浓度进行检测,并根据检测到的第二指定气体的浓度调整所述加热组件的功率;所述第二指定气体为对所述晶圆传送装置具备腐蚀性的腐蚀气体。

70.前文已提及,处理腔室应保持真空状态以避免晶圆氧化。因此本技术实施例的处理腔室内设有如抽气泵、排气扇等排气装置,该排气装置用于对处理腔室执行排气操作,可使处理腔室能够处于真空状态。

71.实施时,可在传送装置上电启动后实时检测晶圆的传送状态,当检测到晶圆由大气环境传输到处理腔室时,可在第一预设时段内控制排气装置执行排气操作。此外,当检测到晶圆由处理腔室传输至大气环境时,可在第二预设时段内控制排气装置停止上述排气操作并进行充气操作将气压充至大气压。需要说明的是,上述第一预设时段和第二预设时段可根据工程需求进行限制,例如3秒。

72.此外,上述排气装置的排气口附近还设置有用于对处理腔室内第二指定气体的浓度进行检测的气体检测装置。在一应用场景下,传送装置上电时同步启用加热组件,这样在执行上述步骤902在所述加热过程中对所述处理腔室内的第二指定气体的浓度进行检测,并根据检测到的第二指定气体的浓度调整所述加热组件的功率的过程中,通过位于排气装置附近的气体检测装置实时检测处理腔室内第二指定气体的浓度,并根据第二指定气体的浓度的检测结果调整加热组件的功率。

73.在一些可能的实施例中,若所述第二指定气体的浓度小于浓度阈值,则控制所述加热组件采用第一加热功率执行加热操作;

74.若所述第二指定气体的浓度大于或等于所述浓度阈值,则控制所述加热组件采用第二加热功率执行加热操作;所述第二加热功率大于所述第一加热功率。

75.实施时先将加热组件的加热功率设置为第一加热功率,本技术实施例中的加热组件采用第一加热功率执行加热操作可控制处理腔室的温度保持在45

°±2°

的范围内。当检测到第二指定气体的气体浓度大于或等于预设的气体浓度阈值时,则说明处理腔室内的指定气体浓度过高,极易对传送装置的零部件和晶圆造成腐蚀。此时应提高加热温度,具体可通过控制加热装置采用第二加热功率进行加热,使处理腔室内的温度升高至55

°±2°

的范围以提高对第二指定气体的挥发速率。由此可加速腔室内气体的烘干,降低处理腔室内的残留气体遇冷凝结产生聚合物,且上述加热组件在控制处理腔室温度时,能够同步对导气管道起到烘烤效果,进一步降低聚合物的生成。

76.在一些可能的实施例中,控制所述加热组件采用第二加热功率执行加热操作的过程中,若检测到所述第二指定气体的浓度小于所述浓度阈值,则控制所述加热组件采用所述第二加热功率加热预设时间后变更为采用所述第一加热功率执行加热操作。

77.本技术实施例为提高烘干效果,在控制加热组件以第二加热功率进行加热的过程中,若检测到指定气体浓度小于气体浓度阈值则控制加热组件仍以第二加热功率工作三分钟,并在三分钟后将加热组件的加热功率调回第一加热功率。前文已说明在加热组件执行加热操作的过程中会实时检测处理腔室内第二指定气体的气体浓度。具体的,若在调整加热功率后的三分钟内检测到第二指定气体浓度大于或等于气体浓度阈值则取消上述加热功率的调整操作,并在下一次检测到指定气体浓度小于气体浓度阈值后重复上述流程。相

应的,还可设置为在调整加热功率后的三分钟内若检测到气体浓度再次升高,即便没有超过气体浓度阈值也需要取消上述加热功率的调整操作。

78.此外,还可以设置在控制加热组件以第二加热功率进行加热的过程中,若检测到指定气体浓度小于气体浓度阈值,则控制加热组件仍以第二加热功率工作三分钟后重新检测指定气体浓度,若指定气体浓度大于或等于气体浓度阈值则以第二加热功率继续工作三分钟。若指定气体浓度小于气体浓度阈值则将加热功率调整回第一加热功率。

79.在一些可能的实施例中,在所述加热组件执行加热操作后的指定时间内控制清洁组件进行旋转;其中,所述导气管道与所述处理腔室连通的一端设有扩散器,所述扩散器用于将所述导气管道内的第一指定气体通入所述处理腔室;

80.所述扩散器外套设有清洁组件,所述清洁组件为连接动力装置的镂空网状套筒,所述动力装置与所述镂空网状套筒通过可旋转连杆结构连接,所述可旋转连杆结构在所述动力装置驱动下带动所述镂空网状套筒旋转;所述导气管道内的第一指定气体通过所述镂空网状套筒的镂空区域通入所述处理腔室。

81.本技术实施例为进一步降低聚合物的生成,在传送装置上电后,同时启动加热组件和上述图6中示出的清洁组件。即传送装置上电后无论当前晶圆的位置在大气环境或是某一处理腔室,均控制加热组件对各处理腔室和腔室内的导气管道进行加热,并同步控制处理腔室内的清洁装置在动力装置驱动下旋转,以加速处理腔室内残留气体的挥发。具体流程如图9所示,在传送装置上电后启用工作模式1,传送装置给电期间,处理腔室内的气体检测装置实时检测第二指定气体的气体浓度。当第二指定气体的气体浓度大于或等于气体浓度阈值时启用工作模式2。若在工作模式2工作3分钟后指定气体浓度仍大于或等于气体浓度阈值则继续保持工作模式2,直至在工作模式2启用3分钟后检测到指定气体浓度重新小于气体浓度阈值,此时将工作模式调整回工作模式1。

82.在上述工作模式1下,控制加热装置以第一加热功率启动,使处理腔室和导气管道的温度处于45

°±2°

的范围内。同时控制动力装置以第一驱动功率驱动清洁组件以每分钟60

±

5转的旋转速度进行转动。

83.在上述工作模式2下,控制加热装置以第二加热功率启动,使处理腔室和导气管道的温度处于55

°±2°

的范围内。同时控制动力装置以第二驱动功率驱动清洁组件进行每分钟120

±

5转的旋转速度进行转动。

84.上述流程在通过加热组件对处理腔室和导气管道进行加热的同时控制清洁组件旋转,以此阻碍残留气体遇冷凝结成腐蚀传送装置和晶圆的聚合物。并且基于指定气体浓度对加热组件和清洁组件设有对应的功率,以进一步提高残留气体的烘干效果,减少聚合物的产生。

85.需要说明的是,上述各功率对应的温度和转速限制仅为示例,实际应用中可根据需求自行设置,本技术对此不作限定。此外,上述实施例仅例示性说明本技术提供的技术方案的原理及其功效,而非用于限制本技术。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本技术所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

86.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精

神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1