一种抗氧化负极板铅膏、负极板铅膏制备工艺及负极板的制作方法

1.本发明涉及铅酸蓄电池生产技术领域,特别是一种抗氧化负极板铅膏、负极板铅膏制备工艺及负极板。

背景技术:

2.铅酸蓄电池活性物质与铅酸蓄电池的性能密切相关,影响甚至决定着铅酸蓄电池的比功率、比能量、大电流放电能力、充电效率、循环使用寿命等。现行铅酸蓄电池活性物质的制备及应用,使铅酸蓄电池获得了相对实用而较好的性能。一般地,通过向活性物质中添加一些常见的导电剂、分散剂、膨胀剂等,可获得30%-60%的正、负极活性物质利用率和较好的充电效率,也能使硫酸盐化、正极活性物质软化脱落、早期容量损失问题或多或少地得到控制或缓解,但仍存在相当的提升空间和问题。

3.蓄电池的性能和质量则受负极板铅膏配方的影响比较大,如何制作一种合适的铅膏关乎铅酸电池的综合性能。

技术实现要素:

4.基于上述技术问题,本发明提供了一种抗氧化负极板铅膏及制备工艺用于提高铅酸蓄电池的使用寿命。本发明还提供了采用上述抗氧化负极板铅膏制备工艺获得的抗氧化负极板

5.本发明提供了一种抗氧化负极板铅膏,包括以下重量份数的组分:磺化橡木粉0.5-2份、复合多孔碳3-10份、笼型材料5-7份、复合材料0.5-2份、短纤维0.1-0.5份、导电炭黑1-3份、质量百分比浓度50%的硫酸溶液8-15份、去离子水9-18份、铅粉80-100份;

6.所述复合多孔碳制备方法如下:

7.步骤1:将硝酸铋和硝酸钴加入乙醇水溶液中形成100ml金属溶液,其中乙醇水溶液为质量分数为50%的乙醇水溶液,金属溶液中铋离子的浓度为50mmol/l,金属溶液中钴离子的浓度为50mmol/l;

8.步骤2:在反应釜中加入步骤1中的金属溶液,再加入3,5-二羧基苯硼酸10mmol、对苯二甲酸10mmol,在100-200℃下反应24小时,最后得到的产品用乙醇洗3遍,真空50-70℃下烘干,得到晶体产物;

9.步骤3:把步骤2中的晶体产物在氮气氛围中,于600℃下焙烧9h,得到复合多孔碳;

10.所述笼型材料由四吡啶基卟啉钴、cis-pt(pet3)2(otf)2和[1,1'-联苯]-3,3',5,5'-四羧酸钠通过分子自组装而成。

[0011]

具体的,所述复合材料由木素磺酸钠、木质素、硫酸钡按重量比为3:2:3的比例混合研磨而成。

[0012]

具体的,所述短纤维为尼龙、腈纶和涤纶中的一种,长度为2-4mm。

[0013]

具体的,所述笼型材料制备方法如下:

[0014]

步骤1:将0.1mol的四吡啶基卟啉钴和0.4mol的cis-pt(pet3)2(otf)2加入400ml丙

酮中并加热至50℃保持12h;

[0015]

步骤2:将0.1mol的[1,1'-联苯]-3,3',5,5'-四羧酸钠溶于100ml去离子水中,加入步骤1中的混合物中,加热至50℃保持12h;

[0016]

步骤3:降温至室温,氮气保护下除去溶剂,产物再分散于100ml丙酮中,透析后加入300ml乙醚中,产生沉淀,过滤干燥,得到笼型材料。

[0017]

本发明还提供了一种抗氧化负极板铅膏的制备工艺,包括以下步骤:

[0018]

(a)按照上述重量分数称取上述原料,把复合材料和导电炭黑进行机械预混,预混均匀后加入磺化橡木粉、复合多孔碳、笼型材料和短纤维在进行机械混合,混合均匀后整体分散于铅粉中进行干搅拌,制得混合体;

[0019]

(b)把去离子水加入步骤1的混合体中搅拌均匀,然后缓慢加入硫酸溶液,加酸过程中体系温度控制在30-65℃之间,整个过程持续搅拌20-30分钟,制成所述抗氧化负极板铅膏。

[0020]

本发明还提供了一种抗氧化负极板,由如下步骤制作而成:采用上述制备工艺获得的所述抗氧化负极板铅膏,将所述抗氧化负极板铅膏涂到负极栅板上,进行干燥固化;干燥固化时,固化时间在30h,温度50℃,相对湿度95%;干燥时间在32h,温度为55℃。

[0021]

有益效果:

[0022]

复合多孔碳中含有氧化铋和氧化钴的固溶体且掺杂了硼元素,使所述抗氧化负极板具有较高的比表面积。氧化铋和氧化钴的固溶体具有电催化效果能够促进氧气和硫酸铅的还原,促进氢气和氧气的复合,以及所述抗氧化负极板活性物质再生,这样在降低水的消耗的同时提高了电池的使用寿命。硼元素的介入显著提高了氧气吸附和活化能力,增加了氢气和氧气的复合能力。最后氧化铋和氧化钴的固溶体还具有一定程度抑制氢气析出的效果。

[0023]

笼型材料可以抑制硫酸铅晶体的持续生长,使生成的硫酸铅碎片化,使其不易形成整体,因此硫酸铅极易被还原,并转换成二氧化铅,提高了电池的使用寿命。另外,笼型材料中的钴配合物能够促进氧气的还原,提高了氧气和氢气的复合率,减少了电极液水分的损失。

具体实施方式

[0024]

实施例1

[0025]

一种抗氧化负极板铅膏,包括以下重量份数的组分:磺化橡木粉0.5份、复合多孔碳3份、笼型材料5份、复合材料0.5份、短纤维0.1份、导电炭黑1份、质量百分比浓度50%的硫酸溶液8份、去离子水9份、铅粉80份;

[0026]

所述复合多孔碳制备方法如下:

[0027]

步骤1:将硝酸铋和硝酸钴加入乙醇水溶液中形成100ml金属溶液,其中乙醇水溶液为质量分数为50%的乙醇水溶液,金属溶液中铋离子的浓度为50mmol/l,金属溶液中钴离子的浓度为50mmol/l;

[0028]

步骤2:在反应釜中加入步骤1中的金属溶液,再加入3,5-二羧基苯硼酸10mmol、对苯二甲酸10mmol,在100℃下反应24小时,最后得到的产品用乙醇洗3遍,真空50℃下烘干,得到晶体产物;

[0029]

步骤3:把步骤2中的晶体产物在氮气氛围中,于600℃下焙烧9h,得到复合多孔碳。

[0030]

所述笼型材料由四吡啶基卟啉钴、cis-pt(pet3)2(otf)2和[1,1'-联苯]-3,3',5,5'-四羧酸钠通过分子自组装而成,具体制备方法如下:

[0031]

步骤1:将0.1mol的四吡啶基卟啉钴和0.4mol的cis-pt(pet3)2(otf)2加入400ml丙酮中并加热至50℃保持12h;

[0032]

步骤2:将0.1mol的[1,1'-联苯]-3,3',5,5'-四羧酸钠溶于100ml去离子水中,加入步骤1中的混合物中,加热至50℃保持12h;

[0033]

步骤3:降温至室温,氮气保护下除去溶剂,产物再分散于100ml丙酮中,透析后加入300ml乙醚中,产生沉淀,过滤干燥,得到笼型材料。

[0034]

所述复合材料由木素磺酸钠、木质素、硫酸钡按重量比为3:2:3的比例混合研磨而成。

[0035]

所述短纤维为尼龙,长度为2mm。

[0036]

一种抗氧化负极板铅膏的制备工艺,其特征在于,包括以下步骤:

[0037]

(a)按照上述重量分数称取上述原料,把复合材料和导电炭黑进行机械预混,预混均匀后加入磺化橡木粉、复合多孔碳、笼型材料和短纤维在进行机械混合,混合均匀后整体分散于铅粉中进行干搅拌,制得混合体;

[0038]

(b)把去离子水加入步骤1的混合体中搅拌均匀,然后缓慢加入硫酸溶液,加酸过程中体系温度控制在30℃,整个过程持续搅拌20分钟,制成所述抗氧化负极板铅膏。

[0039]

一种抗氧化负极板,采用上述制备工艺获得的所述抗氧化负极板铅膏,由如下步骤制作而成:

[0040]

将所述抗氧化负极板铅膏涂到负极栅板上,进行干燥固化;干燥固化时,固化时间在30h,温度50℃,相对湿度95%;干燥时间在32h,温度为55℃。

[0041]

实施例2

[0042]

一种抗氧化负极板铅膏,包括以下重量份数的组分:磺化橡木粉1.2份、复合多孔碳6份、笼型材料6份、复合材料1.2份、短纤维0.3份、导电炭黑2份、质量百分比浓度50%的硫酸溶液12份、去离子水14份、铅粉90份;

[0043]

所述复合多孔碳制备方法如下:

[0044]

步骤1:将硝酸铋和硝酸钴加入乙醇水溶液中形成100ml金属溶液,其中乙醇水溶液为质量分数为50%的乙醇水溶液,金属溶液中铋离子的浓度为50mmol/l,金属溶液中钴离子的浓度为50mmol/l;

[0045]

步骤2:在反应釜中加入步骤1中的金属溶液,再加入3,5-二羧基苯硼酸10mmol、对苯二甲酸10mmol,在150℃下反应24小时,最后得到的产品用乙醇洗3遍,真空60℃下烘干,得到晶体产物;

[0046]

步骤3:把步骤2中的晶体产物在氮气氛围中,于600℃下焙烧9h,得到复合多孔碳。

[0047]

所述笼型材料由四吡啶基卟啉钴、cis-pt(pet3)2(otf)2和[1,1'-联苯]-3,3',5,5'-四羧酸钠通过分子自组装而成,具体制备方法如下:

[0048]

步骤1:将0.1mol的四吡啶基卟啉钴和0.4mol的cis-pt(pet3)2(otf)2加入400ml丙酮中并加热至50℃保持12h;

[0049]

步骤2:将0.1mol的[1,1'-联苯]-3,3',5,5'-四羧酸钠溶于100ml去离子水中,加

入步骤1中的混合物中,加热至50℃保持12h;

[0050]

步骤3:降温至室温,氮气保护下除去溶剂,产物再分散于100ml丙酮中,透析后加入300ml乙醚中,产生沉淀,过滤干燥,得到笼型材料。

[0051]

所述复合材料由木素磺酸钠、木质素、硫酸钡按重量比为3:2:3的比例混合研磨而成。

[0052]

所述短纤维为腈纶,长度为3mm。

[0053]

一种抗氧化负极板铅膏的制备工艺,其特征在于,包括以下步骤:

[0054]

(a)按照上述重量分数称取上述原料,把复合材料和导电炭黑进行机械预混,预混均匀后加入磺化橡木粉、复合多孔碳、笼型材料和短纤维在进行机械混合,混合均匀后整体分散于铅粉中进行干搅拌,制得混合体;

[0055]

(b)把去离子水加入步骤1的混合体中搅拌均匀,然后缓慢加入硫酸溶液,加酸过程中体系温度控制在50℃,整个过程持续搅拌25分钟,制成所述抗氧化负极板铅膏。

[0056]

一种抗氧化负极板,采用上述制备工艺获得的所述抗氧化负极板铅膏,由如下步骤制作而成:

[0057]

将所述抗氧化负极板铅膏涂到负极栅板上,进行干燥固化;干燥固化时,固化时间在30h,温度50℃,相对湿度95%;干燥时间在32h,温度为55℃。

[0058]

实施例3

[0059]

一种抗氧化负极板铅膏,包括以下重量份数的组分:磺化橡木粉2份、复合多孔碳10份、笼型材料7份、复合材料2份、短纤维0.5份、导电炭黑3份、质量百分比浓度50%的硫酸溶液15份、去离子水18份、铅粉100份;

[0060]

所述复合多孔碳制备方法如下:

[0061]

步骤1:将硝酸铋和硝酸钴加入乙醇水溶液中形成100ml金属溶液,其中乙醇水溶液为质量分数为50%的乙醇水溶液,金属溶液中铋离子的浓度为50mmol/l,金属溶液中钴离子的浓度为50mmol/l;

[0062]

步骤2:在反应釜中加入步骤1中的金属溶液,再加入3,5-二羧基苯硼酸10mmol、对苯二甲酸10mmol,在200℃下反应24小时,最后得到的产品用乙醇洗3遍,真空70℃下烘干,得到晶体产物;

[0063]

步骤3:把步骤2中的晶体产物在氮气氛围中,于600℃下焙烧9h,得到复合多孔碳。

[0064]

所述笼型材料由四吡啶基卟啉钴、cis-pt(pet3)2(otf)2和[1,1'-联苯]-3,3',5,5'-四羧酸钠通过分子自组装而成,具体制备方法如下:

[0065]

步骤1:将0.1mol的四吡啶基卟啉钴和0.4mol的cis-pt(pet3)2(otf)2加入400ml丙酮中并加热至50℃保持12h;

[0066]

步骤2:将0.1mol的[1,1'-联苯]-3,3',5,5'-四羧酸钠溶于100ml去离子水中,加入步骤1中的混合物中,加热至50℃保持12h;

[0067]

步骤3:降温至室温,氮气保护下除去溶剂,产物再分散于100ml丙酮中,透析后加入300ml乙醚中,产生沉淀,过滤干燥,得到笼型材料。

[0068]

所述复合材料由木素磺酸钠、木质素、硫酸钡按重量比为3:2:3的比例混合研磨而成。

[0069]

所述短纤维为涤纶,长度为4mm。

[0070]

一种抗氧化负极板铅膏的制备工艺,其特征在于,包括以下步骤:

[0071]

(a)按照上述重量分数称取上述原料,把复合材料和导电炭黑进行机械预混,预混均匀后加入磺化橡木粉、复合多孔碳、笼型材料和短纤维在进行机械混合,混合均匀后整体分散于铅粉中进行干搅拌,制得混合体;

[0072]

(b)把去离子水加入步骤1的混合体中搅拌均匀,然后缓慢加入硫酸溶液,加酸过程中体系温度控制在65℃,整个过程持续搅拌30分钟,制成所述抗氧化负极板铅膏。

[0073]

一种抗氧化负极板,采用上述制备工艺获得的所述抗氧化负极板铅膏,由如下步骤制作而成:

[0074]

将所述抗氧化负极板铅膏涂到负极栅板上,进行干燥固化;干燥固化时,固化时间在30h,温度50℃,相对湿度95%;干燥时间在32h,温度为55℃。

[0075]

对比例1

[0076]

一种抗氧化负极板铅膏,包括以下重量份数的组分:磺化橡木粉1.2份、笼型材料6份、复合材料1.2份、短纤维0.3份、导电炭黑2份、质量百分比浓度50%的硫酸溶液12份、去离子水14份、铅粉90份;

[0077]

所述笼型材料由四吡啶基卟啉钴、cis-pt(pet3)2(otf)2和[1,1'-联苯]-3,3',5,5'-四羧酸钠通过分子自组装而成,具体制备方法如下:

[0078]

步骤1:将0.1mol的四吡啶基卟啉钴和0.4mol的cis-pt(pet3)2(otf)2加入400ml丙酮中并加热至50℃保持12h;

[0079]

步骤2:将0.1mol的[1,1'-联苯]-3,3',5,5'-四羧酸钠溶于100ml去离子水中,加入步骤1中的混合物中,加热至50℃保持12h;

[0080]

步骤3:降温至室温,氮气保护下除去溶剂,产物再分散于100ml丙酮中,透析后加入300ml乙醚中,产生沉淀,过滤干燥,得到笼型材料。

[0081]

所述复合材料由木素磺酸钠、木质素、硫酸钡按重量比为3:2:3的比例混合研磨而成。

[0082]

所述短纤维为腈纶,长度为3mm。

[0083]

一种抗氧化负极板铅膏的制备工艺,其特征在于,包括以下步骤:

[0084]

(a)按照上述重量分数称取上述原料,把复合材料和导电炭黑进行机械预混,预混均匀后加入磺化橡木粉、笼型材料和短纤维在进行机械混合,混合均匀后整体分散于铅粉中进行干搅拌,制得混合体;

[0085]

(b)把去离子水加入步骤1的混合体中搅拌均匀,然后缓慢加入硫酸溶液,加酸过程中体系温度控制在50℃,整个过程持续搅拌25分钟,制成所述抗氧化负极板铅膏。

[0086]

一种抗氧化负极板,采用上述制备工艺获得的所述抗氧化负极板铅膏,由如下步骤制作而成:

[0087]

将所述抗氧化负极板铅膏涂到负极栅板上,进行干燥固化;干燥固化时,固化时间在30h,温度50℃,相对湿度95%;干燥时间在32h,温度为55℃。

[0088]

对比例2

[0089]

一种抗氧化负极板铅膏,包括以下重量份数的组分:磺化橡木粉1.2份、复合多孔碳6份、笼型材料6份、复合材料1.2份、短纤维0.3份、导电炭黑2份、质量百分比浓度50%的硫酸溶液12份、去离子水14份、铅粉90份;

[0090]

所述复合多孔碳制备方法如下:

[0091]

步骤1:将硝酸铋加入乙醇水溶液中形成100ml金属溶液,其中乙醇水溶液为质量分数为50%的乙醇水溶液,金属溶液中铋离子的浓度为100mmol/l;

[0092]

步骤2:在反应釜中加入步骤1中的金属溶液,再加入3,5-二羧基苯硼酸10mmol、对苯二甲酸10mmol,在150℃下反应24小时,最后得到的产品用乙醇洗3遍,真空60℃下烘干,得到晶体产物;

[0093]

步骤3:把步骤2中的晶体产物在氮气氛围中,于600℃下焙烧9h,得到复合多孔碳。

[0094]

所述笼型材料由四吡啶基卟啉钴、cis-pt(pet3)2(otf)2和[1,1'-联苯]-3,3',5,5'-四羧酸钠通过分子自组装而成,具体制备方法如下:

[0095]

步骤1:将0.1mol的四吡啶基卟啉钴和0.4mol的cis-pt(pet3)2(otf)2加入400ml丙酮中并加热至50℃保持12h;

[0096]

步骤2:将0.1mol的[1,1'-联苯]-3,3',5,5'-四羧酸钠溶于100ml去离子水中,加入步骤1中的混合物中,加热至50℃保持12h;

[0097]

步骤3:降温至室温,氮气保护下除去溶剂,产物再分散于100ml丙酮中,透析后加入300ml乙醚中,产生沉淀,过滤干燥,得到笼型材料。

[0098]

所述复合材料由木素磺酸钠、木质素、硫酸钡按重量比为3:2:3的比例混合研磨而成。

[0099]

所述短纤维为腈纶,长度为3mm。

[0100]

一种抗氧化负极板铅膏的制备工艺,其特征在于,包括以下步骤:

[0101]

(a)按照上述重量分数称取上述原料,把复合材料和导电炭黑进行机械预混,预混均匀后加入磺化橡木粉、复合多孔碳、笼型材料和短纤维在进行机械混合,混合均匀后整体分散于铅粉中进行干搅拌,制得混合体;

[0102]

(b)把去离子水加入步骤1的混合体中搅拌均匀,然后缓慢加入硫酸溶液,加酸过程中体系温度控制在50℃,整个过程持续搅拌25分钟,制成所述抗氧化负极板铅膏。

[0103]

一种抗氧化负极板,采用上述制备工艺获得的所述抗氧化负极板铅膏,由如下步骤制作而成:

[0104]

将所述抗氧化负极板铅膏涂到负极栅板上,进行干燥固化;干燥固化时,固化时间在30h,温度50℃,相对湿度95%;干燥时间在32h,温度为55℃。

[0105]

对比例3

[0106]

一种抗氧化负极板铅膏,包括以下重量份数的组分:磺化橡木粉1.2份、复合多孔碳6份、笼型材料6份、复合材料1.2份、短纤维0.3份、导电炭黑2份、质量百分比浓度50%的硫酸溶液12份、去离子水14份、铅粉90份;

[0107]

所述复合多孔碳制备方法如下:

[0108]

步骤1:将硝酸钴加入乙醇水溶液中形成100ml金属溶液,其中乙醇水溶液为质量分数为50%的乙醇水溶液,金属溶液中钴离子的浓度为100mmol/l;

[0109]

步骤2:在反应釜中加入步骤1中的金属溶液,再加入3,5-二羧基苯硼酸10mmol、对苯二甲酸10mmol,在150℃下反应24小时,最后得到的产品用乙醇洗3遍,真空60℃下烘干,得到晶体产物;

[0110]

步骤3:把步骤2中的晶体产物在氮气氛围中,于600℃下焙烧9h,得到复合多孔碳。

[0111]

所述笼型材料由四吡啶基卟啉钴、cis-pt(pet3)2(otf)2和[1,1'-联苯]-3,3',5,5'-四羧酸钠通过分子自组装而成,具体制备方法如下:

[0112]

步骤1:将0.1mol的四吡啶基卟啉钴和0.4mol的cis-pt(pet3)2(otf)2加入400ml丙酮中并加热至50℃保持12h;

[0113]

步骤2:将0.1mol的[1,1'-联苯]-3,3',5,5'-四羧酸钠溶于100ml去离子水中,加入步骤1中的混合物中,加热至50℃保持12h;

[0114]

步骤3:降温至室温,氮气保护下除去溶剂,产物再分散于100ml丙酮中,透析后加入300ml乙醚中,产生沉淀,过滤干燥,得到笼型材料。

[0115]

所述复合材料由木素磺酸钠、木质素、硫酸钡按重量比为3:2:3的比例混合研磨而成。

[0116]

所述短纤维为腈纶,长度为3mm。

[0117]

一种抗氧化负极板铅膏的制备工艺,其特征在于,包括以下步骤:

[0118]

(a)按照上述重量分数称取上述原料,把复合材料和导电炭黑进行机械预混,预混均匀后加入磺化橡木粉、复合多孔碳、笼型材料和短纤维在进行机械混合,混合均匀后整体分散于铅粉中进行干搅拌,制得混合体;

[0119]

(b)把去离子水加入步骤1的混合体中搅拌均匀,然后缓慢加入硫酸溶液,加酸过程中体系温度控制在50℃,整个过程持续搅拌25分钟,制成所述抗氧化负极板铅膏。

[0120]

一种抗氧化负极板,采用上述制备工艺获得的所述抗氧化负极板铅膏,由如下步骤制作而成:

[0121]

将所述抗氧化负极板铅膏涂到负极栅板上,进行干燥固化;干燥固化时,固化时间在30h,温度50℃,相对湿度95%;干燥时间在32h,温度为55℃。

[0122]

对比例4

[0123]

一种抗氧化负极板铅膏,包括以下重量份数的组分:磺化橡木粉1.2份、复合多孔碳6份、笼型材料6份、复合材料1.2份、短纤维0.3份、导电炭黑2份、质量百分比浓度50%的硫酸溶液12份、去离子水14份、铅粉90份;

[0124]

所述复合多孔碳制备方法如下:

[0125]

步骤1:将硝酸铋和硝酸钴加入乙醇水溶液中形成100ml金属溶液,其中乙醇水溶液为质量分数为50%的乙醇水溶液,金属溶液中铋离子的浓度为50mmol/l,金属溶液中钴离子的浓度为50mmol/l;

[0126]

步骤2:在反应釜中加入步骤1中的金属溶液,再加入3,5-二羧基苯甲酸10mmol、对苯二甲酸10mmol,在150℃下反应24小时,最后得到的产品用乙醇洗3遍,真空60℃下烘干,得到晶体产物;

[0127]

步骤3:把步骤2中的晶体产物在氮气氛围中,于600℃下焙烧9h,得到复合多孔碳。

[0128]

所述笼型材料由四吡啶基卟啉钴、cis-pt(pet3)2(otf)2和[1,1'-联苯]-3,3',5,5'-四羧酸钠通过分子自组装而成,具体制备方法如下:

[0129]

步骤1:将0.1mol的四吡啶基卟啉钴和0.4mol的cis-pt(pet3)2(otf)2加入400ml丙酮中并加热至50℃保持12h;

[0130]

步骤2:将0.1mol的[1,1'-联苯]-3,3',5,5'-四羧酸钠溶于100ml去离子水中,加入步骤1中的混合物中,加热至50℃保持12h;

[0131]

步骤3:降温至室温,氮气保护下除去溶剂,产物再分散于100ml丙酮中,透析后加入300ml乙醚中,产生沉淀,过滤干燥,得到笼型材料。

[0132]

所述复合材料由木素磺酸钠、木质素、硫酸钡按重量比为3:2:3的比例混合研磨而成。

[0133]

所述短纤维为腈纶,长度为3mm。

[0134]

一种抗氧化负极板铅膏的制备工艺,其特征在于,包括以下步骤:

[0135]

(a)按照上述重量分数称取上述原料,把复合材料和导电炭黑进行机械预混,预混均匀后加入磺化橡木粉、复合多孔碳、笼型材料和短纤维在进行机械混合,混合均匀后整体分散于铅粉中进行干搅拌,制得混合体;

[0136]

(b)把去离子水加入步骤1的混合体中搅拌均匀,然后缓慢加入硫酸溶液,加酸过程中体系温度控制在50℃,整个过程持续搅拌25分钟,制成所述抗氧化负极板铅膏。

[0137]

一种抗氧化负极板,采用上述制备工艺获得的所述抗氧化负极板铅膏,由如下步骤制作而成:

[0138]

将所述抗氧化负极板铅膏涂到负极栅板上,进行干燥固化;干燥固化时,固化时间在30h,温度50℃,相对湿度95%;干燥时间在32h,温度为55℃。

[0139]

对比例5

[0140]

一种抗氧化负极板铅膏,包括以下重量份数的组分:磺化橡木粉1.2份、复合多孔碳6份、复合材料1.2份、短纤维0.3份、导电炭黑2份、质量百分比浓度50%的硫酸溶液12份、去离子水14份、铅粉90份;

[0141]

所述复合多孔碳制备方法如下:

[0142]

步骤1:将硝酸铋和硝酸钴加入乙醇水溶液中形成100ml金属溶液,其中乙醇水溶液为质量分数为50%的乙醇水溶液,金属溶液中铋离子的浓度为50mmol/l,金属溶液中钴离子的浓度为50mmol/l;

[0143]

步骤2:在反应釜中加入步骤1中的金属溶液,再加入3,5-二羧基苯甲酸10mmol、对苯二甲酸10mmol,在150℃下反应24小时,最后得到的产品用乙醇洗3遍,真空60℃下烘干,得到晶体产物;

[0144]

步骤3:把步骤2中的晶体产物在氮气氛围中,于600℃下焙烧9h,得到复合多孔碳。

[0145]

所述复合材料由木素磺酸钠、木质素、硫酸钡按重量比为3:2:3的比例混合研磨而成。

[0146]

所述短纤维为腈纶,长度为3mm。

[0147]

一种抗氧化负极板铅膏的制备工艺,其特征在于,包括以下步骤:

[0148]

(a)按照上述重量分数称取上述原料,把复合材料和导电炭黑进行机械预混,预混均匀后加入磺化橡木粉、复合多孔碳和短纤维在进行机械混合,混合均匀后整体分散于铅粉中进行干搅拌,制得混合体;

[0149]

(b)把去离子水加入步骤1的混合体中搅拌均匀,然后缓慢加入硫酸溶液,加酸过程中体系温度控制在50℃,整个过程持续搅拌25分钟,制成所述抗氧化负极板铅膏。

[0150]

一种抗氧化负极板,采用上述制备工艺获得的所述抗氧化负极板铅膏,由如下步骤制作而成:

[0151]

将所述抗氧化负极板铅膏涂到负极栅板上,进行干燥固化;干燥固化时,固化时间

在30h,温度50℃,相对湿度95%;干燥时间在32h,温度为55℃。

[0152]

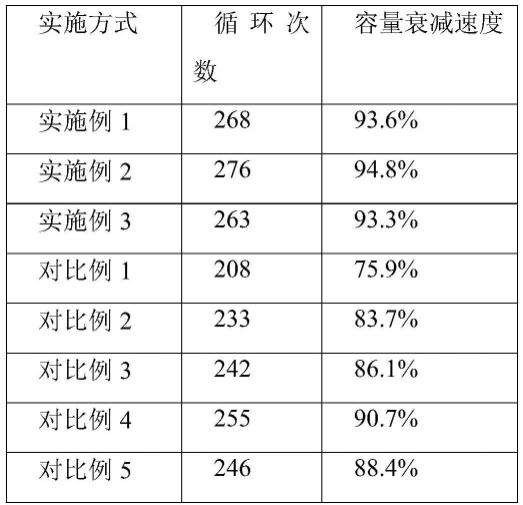

将上述实施例和对比例中制备的抗氧化负极板制成铅酸蓄电池板栅进而制成铅酸蓄电池,进行以下性能测试实验:

[0153]

1.循环寿命试验

[0154]

循环寿命测试方法:在25℃环境中,以恒压14.1v,限流75a充电16h,再以恒流50a放电至终止电压11.0v为一个循环,当整组电池的放电容量低于额定容量的80%时,寿命终止。

[0155]

2.容量测试

[0156]

采用标准gb/t22199-2008进行测试。

[0157]

表1.各实施方式样品的测试结果

[0158][0159]

注:表中容量衰减速度为循环50次后的衰减值。

[0160]

由表1可知,采用本发明中的抗氧化负极板铅膏制成的铅酸蓄电池具有更高循环寿命的同时容量衰减速度明显降低,说明复合多孔碳的加入增加了极板的比表面积,提高了电解液和电极材料之间的浸润性,硼元素的掺杂对极板的性能提升明显,从而使电池寿命提高且衰减变慢。笼型材料的加入抑制了硫酸铅晶体的持续生长,使其更加容易还原为二氧化铅,且减少了电极液水分的损失,提高了电池的寿命和衰减速度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1