一种新型电缆加工系统的制作方法

1.本发明涉及电缆生产制造技术领域,具体为一种新型电缆加工系统。

背景技术:

2.随着中国电力工业、数据通信业、城市轨道交通业、汽车业以及造船等行业规模的不断扩大,对电线电缆的需求也将迅速增长,未来电线电缆业还有巨大的发展潜力,全国电线电缆行业有良好的市场机遇,各地电线电缆企业抓住机遇,迎接新一轮城乡电网建设与改造,目前在切割多段电缆时,多数都是人工对电缆进行切割,工作效率低下,一般的电缆切割装置不能针对不同直径的电缆进行加工,需要根据电缆的直径进行跟换设备进行加工,生产效率低下,并且增大成本。此外,现有的电缆加工设备还存在如下问题:无法控制电缆放线速度、人工套热塑管、人工拉电缆、人工上下料、人工进行操作接地环和穿刺夹装配、人工收料。

技术实现要素:

3.为了解决上述技术问题,本发明提出了一种新型电缆加工系统。

4.本发明所要解决的技术问题采用以下技术方案来实现:

5.一种新型电缆加工系统,包括工作台、电缆放卷装置、电缆入线辊、电缆进料控制机构、电缆出线机构、电缆预加热机构、拉线牵引装置、热塑管套管装置、接线端子按压机构、热塑管缩紧机构、双杆变熔断器下引线安装机构、穿刺夹装配机构、双杆变熔断器下引线弯头机构、成品输送线、电缆机动支撑机构、电缆卷曲收料装置、电缆收料斗、端子上料机构、出料机械手;

6.还包括安装在工作台上的电缆校直机构、电缆纵切机构、电缆环切机构、电缆剥皮装置、切断机构、电缆限位机构、电缆长度计算装置、电缆夹紧装置、电缆空料感应机构;

7.电缆放卷装置、电缆入线辊、电缆进料控制机构、电缆出线机构、电缆预加热机构、拉线牵引装置、热塑管套管装置、接线端子按压机构、热塑管缩紧机构、电缆机动支撑机构、电缆卷曲收料装置分布在工作台两侧,双杆变熔断器下引线安装机构、穿刺夹装配机构、双杆变熔断器下引线弯头机构、成品输送线、电缆收料斗、端子上料机构、出料机械手与电缆机动支撑机构、电缆卷曲收料装置并排分布。

8.优选的,拉线牵引装置包括沿左右方向分布的轨道横梁,轨道横梁上滑动安装有沿左右方向移动且呈一前一后布置的两组拉线行走机构,两组拉线行走机构上对应安装有沿前后方向分布的两组拉线平移机构,两组拉线平移机构上对应滑动安装有沿前后方向移动的两组拉线提升机构,两组拉线提升机构均呈竖直分布且对应安装有两个抓取机械手。

9.优选的,轨道横梁的两端设置有限位器,两组拉线行走机构上均设置有用于行走的行走伺服电机。

10.优选的,热塑管套管装置包括套管底座、设置在套管底座上的热塑管前进气缸以及热塑管前进导轨、滑动安装在热塑管前进导轨上且与热塑管前进气缸连接的热塑管安装

板、设置在热塑管安装板上的热塑管横移导轨及热塑管横移气缸、滑动安装在热塑管横移导轨上且与热塑管横移气缸连接的热塑管安装架,热塑管安装架上设置有步进电机、与步进电机连接的热塑管夹爪、切断气缸、进料电机、与进料电机连接的进料导轮、热塑管卷。

11.优选的,接线端子按压机构包括压机底座、安装在所述压机底座上的压机纵移导轨、滑动安装在压机纵移导轨上的压机中间底板、安装在压机中间底板上的压机横移导轨、滑动安装在压机横移导轨上的压机油缸安装座、内置在所述压机底座上安装位内部的液压缸、与液压缸连接的端子上模、设置在压机油缸安装座的下安装位上的端子下模、设置在压机油缸安装座上安装位、下安装位上的电缆进线导向机构、设置在压机油缸安装座上的电缆固定夹爪。

12.优选的,热塑管缩紧机构包括热塑管缩紧底座、安装在热塑管缩紧底座上的伺服模组,伺服模组上设有滑板,滑板上设置有焊接支架,焊接支架对称两侧设置有固定顶升气缸,固定顶升气缸连接有夹紧气缸,焊接支架的后侧架壁上设置有加热顶升气缸,加热顶升气缸连接有加热模块。

13.优选的,双杆变熔断器下引线安装机构包括安装输送架、滑动安装在安装输送架上的承载板、设置在承载板上的穿刺夹冶具、穿刺夹移动气缸、设置在穿刺夹冶具内的穿刺夹固定夹、设置在承载板底部且与穿刺夹固定夹连接的穿刺夹抬升气缸,承载板的侧边设置有电缆夹顶升气缸,电缆夹顶升气缸连接有电缆夹;

14.还包括设置在预弯曲内轮、与预弯曲内轮同轴转动连接的从动轮、设置在从动轮端面上的电缆弯曲杆、与从动轮啮合的主动轮、与主动轮连接的伺服电机,电缆夹的中心轴线位于预弯曲内轮与电缆弯曲杆之间,伺服电机安装在承载板底部。

15.优选的,穿刺夹装配机构包括包括装配底座、设置在装配底座上的穿刺夹上料架、接地环上料架、六轴机器人、拧紧组件,六轴机器人的末端上设置有气爪;

16.拧紧组件包括设置在装配底座上的拧紧底座、设置在拧紧底座顶部的前移直线导轨、滑动安装在前移直线导轨上的前移底座、设置在拧紧底座上且与前移底座连接的前进气缸、竖直设置在前移底座上的上下导轨、滑动安装在上下导轨上的上下底座、设置在前移底座上且与上下底座连接的上下气缸、水平设置在上下底座上的横移导轨、滑动安装在横移导轨上的横移型材、设置在横移型材上的横移齿条、设置在上下底座上且带有与横移齿条啮合齿轮的横移电机、与横移型材连接的电机安装架、设置在电机安装架上且相互连接的拧紧电机、联轴器、与联轴器连接的套筒安装座、与套筒安装座连接的拧紧套筒、与套筒安装座连接的夹紧气缸底座、与夹紧气缸底座连接的断头螺帽夹紧气缸。

17.优选的,双杆变熔断器下引线弯头机构包括设置在双杆变熔断器下引线安装机构上的安装底板、设置在安装底板底部的提升气缸、通过提升轴承安装在安装底板上的提升板、设置在提升板上的电缆导向板、设置在提升板上且位于电缆导向板侧边的弯曲内轮、与弯曲内轮同轴转动连接的从动齿轮、与从动齿轮啮合的主动齿轮、设置在提升板底部且与主动齿轮连接的弯曲电机,从动齿轮端面上设置有弯曲轮,电缆导向板的中心轴线位于弯曲内轮与弯曲轮之间,提升气缸通过穿过安装底板的光轴与提升板连接。

18.优选的,端子上料机构包括振动盘底座、设置在所述振动盘底座上的四轴机器人、柔性振动盘,所述四轴机器人上安装有端子夹爪。

19.本发明的有益效果是:

20.与现有技术相比,本发明通过设置电缆放卷装置、电缆进料控制机构、电缆纵切机构、电缆环切机构、电缆剥皮装置、切断机构、拉线牵引装置、塑管套管装置、接线端子按压机构、热塑管缩紧机构、双杆变熔断器下引线安装机构、穿刺夹装配机构、双杆变熔断器下引线弯头机构,解决了现有切割多段电缆时,多数都是人工对电缆进行切割,工作效率低下,一般的电缆切割装置不能针对不同直径的电缆进行加工,需要根据电缆的直径进行跟换设备进行加工、无法控制电缆放线速度、人工套热塑管、人工拉电缆、人工上下料、人工进行操作接地环和穿刺夹装配、人工收料的问题。

21.同时本发明开发了小间距的双头螺丝拧紧设备,以解决现有技术自动锁螺丝机为单头设备,无法做到对两个螺丝的同时拧紧的问题。

附图说明

22.下面结合附图和实施例对本发明进一步说明:

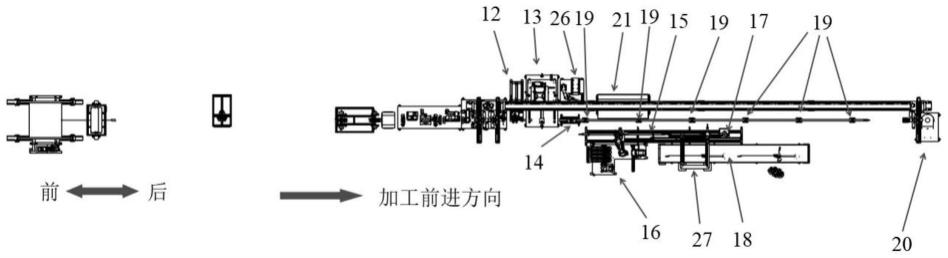

23.图1为本发明的俯视结构示意图;

24.图2为本发明的主视结构示意图;

25.图3为图2中的局部放大结构示意图;

26.图4为本发明中电缆放卷装置及电缆入线辊的结构示意图;

27.图5为本发明中电缆进料控制机构的结构示意图;

28.图6为本发明中电缆出线机构及电缆预加热机构的结构示意图;

29.图7为本发明中拉线牵引装置的主视结构示意图;

30.图8为本发明中拉线牵引装置的俯视结构示意图;

31.图9为本发明中塑管套管装置的结构示意图一;

32.图10为本发明中热塑管套管装置的结构示意图二;

33.图11为本发明中接线端子按压机构的结构示意图;

34.图12为本发明中热塑管缩紧机构的结构示意图;

35.图13为本发明中双杆变熔断器下引线安装机构的结构示意图一;

36.图14为本发明中双杆变熔断器下引线安装机构的结构示意图二;

37.图15为本发明中双杆变熔断器下引线安装机构的结构示意图三;

38.图16为本发明中穿刺夹装配机构的结构示意图;

39.图17为本发明中拧紧组件的结构示意图一;

40.图18为本发明中拧紧组件的结构示意图二;

41.图19为本发明中拧紧组件的结构示意图三;

42.图20为本发明中拧紧组件的结构示意图四;

43.图21为本发明中双杆变熔断器下引线弯头机构的结构示意图;

44.图22为本发明中电缆机动支撑机构的结构示意图;

45.图23为本发明中电缆卷曲收料装置的结构示意图;

46.图24为本发明中电缆收料斗的结构示意图;

47.图25为本发明中端子上料机构的结构示意图。

48.图中:1、电缆放卷装置;2、电缆入线辊;3、电缆进料控制机构;4、电缆出线机构;5、电缆预加热机构;6、电缆校直机构;7、电缆纵切机构;8、电缆环切机构;9、电缆剥皮装置;

49.10、拉线牵引装置;101、轨道横梁;102、拉线行走机构;103、拉线平移机构;104、拉线提升机构;105、抓取机械手;106、限位器;107、行走伺服电机;

50.11、切断机构;

51.12、热塑管套管装置;121、套管底座;122、热塑管前进气缸;123、热塑管前进导轨;124、热塑管安装板;125、热塑管横移导轨;126、热塑管横移气缸;127、热塑管安装架;128、步进电机;129、热塑管夹爪;1210、切断气缸; 1211、进料电机;1212、进料导轮;1213、热塑管卷;

52.13、接线端子按压机构;131、压机底座;132、压机油缸安装座;133、端子下模;134、端子上模;135、电缆进线导向机构;136、电缆固定夹爪;137、压机纵移导轨;138、压机中间底板;139、压机横移导轨;

53.14、热塑管缩紧机构;141、热塑管缩紧底座;142、伺服模组;143、焊接支架;144、固定顶升气缸;145、夹紧气缸;146、加热顶升气缸;147、加热模块;

54.15、双杆变熔断器下引线安装机构;151、安装输送架;152、承载板;153、穿刺夹冶具;154、穿刺夹移动气缸;155、穿刺夹固定夹;156、穿刺夹抬升气缸;157、电缆夹顶升气缸;158、电缆夹;159、预弯曲内轮;1510、电缆弯曲杆;1511、伺服电机;

55.16、穿刺夹装配机构;161、装配底座;162、穿刺夹上料架;163、接地环上料架;164、六轴机器人;165、气爪;

56.166、拧紧组件;1661、拧紧底座;1662、前移直线导轨;1663、前移底座; 1664、前进气缸;1665、上下导轨;1666、上下底座;1667、上下气缸;1668、横移导轨;1669、横移型材;16610、横移齿条;16611、横移电机;16612、电机安装架;16613、拧紧电机;16614、联轴器;16615、套筒安装座;16616、拧紧套筒;16617、夹紧气缸底座;16618、断头螺帽夹紧气缸;

57.17、双杆变熔断器下引线弯头机构;171、安装底板;172、提升气缸;173、提升轴承;174、提升板;175、电缆导向板;176、弯曲内轮;177、从动齿轮; 178、主动齿轮;179、弯曲电机;1710、弯曲轮;1711、光轴;

58.18、成品输送线;19、电缆机动支撑机构;20、电缆卷曲收料装置;21、电缆收料斗;22、电缆限位机构;23、电缆长度计算装置;24、电缆夹紧装置; 25、电缆空料感应机构;

59.26、端子上料机构;261、振动盘底座;262、四轴机器人;263、柔性振动盘;264、端子夹爪;

60.27、出料机械手。

具体实施方式

61.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合附图以及实施例对本发明进一步阐述。

62.如图1至图25所示,一种新型电缆加工系统,包括工作台、电缆放卷装置1、电缆入线辊2、电缆进料控制机构3、电缆出线机构4、电缆预加热机构5、拉线牵引装置10、热塑管套管装置12、接线端子按压机构13、热塑管缩紧机构14、双杆变熔断器下引线安装机构15、穿刺夹装配机构16、双杆变熔断器下引线弯头机构17、成品输送线18、电缆机动支撑机构19、电缆卷曲收料装置20、电缆收料斗21、端子上料机构26、出料机械手27;

63.还包括安装在工作台上的电缆校直机构6、电缆纵切机构7、电缆环切机构8、电缆

剥皮装置9、切断机构11、电缆限位机构22、电缆长度计算装置23、电缆夹紧装置24、电缆空料感应机构25;

64.电缆放卷装置1、电缆入线辊2、电缆进料控制机构3、电缆出线机构4、电缆预加热机构5、热塑管套管装置12、接线端子按压机构13、热塑管缩紧机构14、电缆机动支撑机构19、电缆卷曲收料装置20分布在工作台两侧,双杆变熔断器下引线安装机构15、穿刺夹装配机构16、双杆变熔断器下引线弯头机构17、成品输送线18、电缆收料斗21、端子上料机构26、出料机械手27与电缆机动支撑机构19、电缆卷曲收料装置20并排分布。

65.具体的,电缆放卷装置1、电缆入线辊2、电缆进料控制机构3、电缆出线机构4、电缆预加热机构5位于工作台加工方向前侧,热塑管套管装置12、接线端子按压机构13、热塑管缩紧机构14、电缆机动支撑机构19、电缆卷曲收料装置 20位于工作台加工方向后侧;

66.电缆放卷装置1、电缆入线辊2、电缆进料控制机构3、电缆出线机构4、电缆预加热机构5、工作台、热塑管套管装置12、接线端子按压机构13、热塑管缩紧机构14、电缆机动支撑机构19、电缆卷曲收料装置20处于同一加工轴线上。

67.拉线牵引装置10布置在加工轴线的平行方向300mm外的位置,双杆变熔断器下引线安装机构15、穿刺夹装配机构16、双杆变熔断器下引线弯头机构17、成品输送线18布置在与拉线牵引装置10沿加工轴线对称方向400mm外的位置,电缆收料斗21布置在拉线牵引装置10的下方,且位于工作台后方约3m处的位置,所述电缆收料斗21用于将尺寸为1.5m的成品及尺寸为1.5m以下的产品收集起来便于取料。

68.位于工作台上的电缆校直机构6、电缆纵切机构7、电缆环切机构8、电缆剥皮装置9、切断机构11、电缆限位机构22、电缆长度计算装置23、电缆夹紧装置 24、电缆空料感应机构25均通过螺钉固定安装在工作台上;

69.电缆放卷装置1、电缆入线辊2、电缆进料控制机构3、电缆出线机构4、电缆预加热机构5、拉线牵引装置10、热塑管套管装置12、接线端子按压机构13、热塑管缩紧机构14、电缆机动支撑机构19、电缆卷曲收料装置20、电缆收料斗21采用膨胀螺丝固定安装于地面,其中,拉线牵引装置10有一根立柱需要安装于工作台面上,以此为基准进行安装,具体安装方法为在生产阶段将电缆校直机构6、电缆纵切机构7、电缆环切机构8、电缆剥皮装置9、切断机构11、电缆限位机构22、电缆长度计算装置23、电缆夹紧装置24、电缆空料感应机构25安装于工作台面,后续部件均为整体设备,在本厂装配完毕进入工作场所,以工作台为基准,分步安装,首先将电缆放卷装置1、电缆入线辊2、电缆进料控制机构3、电缆出线机构4、电缆预加热机构5,对准工作台面上的工作轴线,然后在工作台面前间隔100mm处安装电缆预加热机构5,在电缆预加热机构5前方间隔 300mm处安装电缆出线机构4,在电缆出线机构4前方3m处安装电缆进料控制机构3,在电缆进料控制机构3前方3m处安装电缆入线辊2,在电缆入线辊2前方间隔150mm处安装电缆放卷装置1,电缆放卷装置1需按标定方向安装,热塑管缩紧机构14安装在工作台面后间隔1.8m处,第一个电缆机动支撑机构19安装于热塑管缩紧机构14后间隔100mm处,之后六个电缆机动支撑机构19分别按1.7m间隔安装,电缆卷曲收料装置20安装于最后一个电缆机动支撑机构19后间隔250mm处;然后在工作台面上安装拉线牵引装置10的第一根立柱,并以此为基准,分布后续四根立柱,需保证与工作轴线水平,之后安装热塑管套管装置12和接线端子按压机构13、端子上料机构26,此三部分为预装机台,总共有三个机台组成,首先安装热塑管套管装置12,此部分将热塑管套管的接口于主机台

工作轴线对准,于主机台间隔100mm,然后标定位置预装,接线端子按压机构13有四个工作位置分别为正向按压位,反向按压位,正向上料位,反向上料位,我们将以反向上料位位初始位置为安装基准,将该位置的工作轴线于主机台工作轴线重合,安装于热塑管套管装置12后方间隔110mm处,端子上料机构26为接线端子按压机构13的辅助机构,安装于接线端子按压机构13后方80mm,加工前进方向右侧与工作轴线距离480mm处;然后在拉线牵引装置10布置下方,以拉线牵引装置10的第二、三根立柱之间,在加工前进方向右侧与工作轴线距离100mm安装电缆收料斗21;双杆变熔断器下引线弯头机构17总共有两个,均安装在双杆变熔断器下引线安装机构15上,并在生产阶段就安装完成,然后将双杆变熔断器下引线安装机构15(含两个双杆变熔断器下引线弯头机构17)安装于加工前进方向左侧电缆放置工位轴线与工作轴线距离450mm,双杆变熔断器下引线安装机构15前沿与主工作台后沿距离2.5m处保证电缆放置工位轴线与工作轴线工作轴线平行,穿刺夹装配机构16安装于双杆变熔断器下引线安装机构15的加工前进方向左侧,在距主工作台面后方2.7m处,在穿刺夹装配机构16后部同一轴线420mm处安装成品输送线18,在成品输送线18按加工前进方向左侧间隔80mm与穿刺夹装配机构16间隔1.1m处安装出料机械手27。以上落地设备在预定位安装完成后可做精确微调,然后打地脚螺栓,将设备固定。

70.进一步的,所有电缆固定机构、滚轮等均可自动调节,所加工电缆可以在 30平方到200平方随意切换,只需要修改程序等就可以进行加工,并且可按要求选择是否需要安装双杆变熔断器等其他辅助零件。

71.进一步的,由电缆长度计算装置23来精确计量电缆长度,同时拉线牵引装置10本身也具有长度计数功能,两相结合,提高电缆加工的精度。

72.进一步的,电缆放卷装置1、电缆入线辊2、电缆进料控制机构3、电缆出线机构4对电缆进行自动收放,使电缆不会打结,卡住,能更顺畅的进入后部主体。

73.进一步的,电缆前进速度在0-30m/min的速度区间内调节,同时配合放线提高作业效率。

74.进一步的,成品输送线18、电缆卷曲收料装置20、电缆收料斗21为三种形态的成品出料装置,其中成品输送线18为安装有双杆变熔断器的成品出料处,电缆卷曲收料装置20为电缆成品尺寸长度大于1.5m的成品出料处,电缆收料斗 21为电缆成品尺寸长度小于等于1.5m的成品出料处。

75.进一步地,电缆放卷装置1有安装电机,电机型号为imb5h63-180带制动可调速变频电机,同步加转nmrv110蜗轮蜗杆减速机,减速比为10,使电缆盘转数可在0-13rpm速度区间内调节。

76.进一步地,电缆进料控制机构3安装有hl-5030行程开关用以控制电缆放卷装置1的启停,具体操作方式为通过浮动机构的上下运动,当浮动机构在感应到下部hl-5030行程开关时电缆放卷装置1停止运行,当当浮动机构在感应到上部 hl-5030行程开关时电缆放卷装置1启动运行。

77.进一步地,电缆出线机构4上压辊处设置有配重块按照电缆的粗细不同可调节配重重量。

78.进一步地,电缆预加热机构5将对电缆进行加热处理,以求更好的可塑性,使后续校直机构能很好的得到理想的校直形态。

79.进一步地,电缆校直机构6由两部分组成,分别为垂直校直和水平校直,由 400w松下伺服电机控制压紧量,同时也可做到不同尺寸电缆间的快捷切换。

80.进一步地,电缆纵切机构7采用伺服模组,电缆环切机构8采用两个400w松下伺服电机在高速选择的过程中进刀,电缆剥皮装置9采用伺服模组和气缸,拉线牵引装置10再用伺服电机加齿轮齿条方式前后上下运动,伺服电爪进行+紧电缆操作,切断机构11采用松下伺服电机,热塑管套管装置12采用400w松下伺服电机进行一个方向的进料,两个方向的套管,采用伺服进给,伺服切断,气爪开管,接线端子按压机构13采用气缸在正向按压位,反向按压位,正向上料位,反向上料位四个工作位置间切换,hob200液压缸进行打端子作业,同时在前后电缆进出口两端设置固定部件和导向部件,热塑管缩紧机构14采用底部模组调节前后位置,气爪固定热塑管,加热器加热后热塑管缩紧,双杆变熔断器下引线安装机构15有一个伺服电机加齿轮齿条控制前后方向移动,五个气缸进行固定,电缆机动支撑机构19总共有七个,间隔1.7m为了放置电缆在进料的过程中中间下坠,电缆卷曲收料装置20由伺服电机和气缸构成,将成品电缆卷成直径400mm的线卷以方便出料,端子上料机构26采用柔性振动筛加机械手的结构选取合适的铜铝端子放入接线端子按压机构13,出料机械手27是采用伺服模组和型材框架搭接的机械手结构携带气爪将双杆变熔断器电缆成品运载到成品输送线18。

81.进一步地,拉线牵引装置10包括沿左右方向分布的轨道横梁101,轨道横梁 101上滑动安装有沿左右方向移动且呈一前一后布置的两组拉线行走机构102,两组拉线行走机构102上对应安装有沿前后方向分布的两组拉线平移机构103,两组拉线平移机构103上对应滑动安装有沿前后方向移动的两组拉线提升机构 104,两组拉线提升机构104均呈竖直分布且对应安装有两个抓取机械手105。

82.轨道横梁101的两端设置有限位器106,两组拉线行走机构102上均设置有用于行走的行走伺服电机107。

83.轨道横梁101上设置有牵引导轨,两组拉线行走机构102滑动安装在牵引导轨上,轨道横梁101上还设置有与牵引导轨并排分布的牵引齿条,行走伺服电机 107连接有与牵引齿条啮合的牵引齿轮。

84.拉线牵引装置10具体操作过程为:首先将装置上各运动部件回归至原点位置,然后将电缆线头拉出,放置于位于运行方向前部的抓取机械手105中间,将电缆夹紧,拉线行走机构102向前运行直至到达电缆长度所需位置停止,此时位于运行方向后部的抓取机械手105夹紧电缆,然后在切断位置切断电缆,由此得到所需长度的电缆,此时拉线提升机构104携带电缆进行提升运动,在到达指定位置后拉线平移机构103启动,将电缆移动到运行方向侧面的平行区域,在此区域下方可放置一个接料平台,然后两个抓取机械手105同时松开,电缆在重力作用下掉落到达接料平台处,然后拉线平移机构103复位、拉线提升机构104复位、拉线行走机构102复位,回到初始位置,进行下一次的加工动作。

85.进一步地,热塑管套管装置12包括套管底座121、设置在套管底座121上的热塑管前进气缸122以及热塑管前进导轨123、滑动安装在热塑管前进导轨123上且与热塑管前进气缸122连接的热塑管安装板124、设置在热塑管安装板124上的热塑管横移导轨125及热塑管横移气缸126、滑动安装在热塑管横移导轨125上且与热塑管横移气缸126连接的热塑管安装架127,热塑管安装架127上设置有步进电机128、与步进电机128连接的热塑管夹爪

129、切断气缸1210、进料电机1211、与进料电机1211连接的进料导轮1212、热塑管卷1213。

86.所述热塑管套管装置12的具体操作过程为:进料导轮1212在进料电机1211 带动下将热塑管拉出一定长度,使热塑管等进入热塑管夹爪129内并夹紧撑开,切断气缸1210将热塑管切断,电缆头到达预定位置,热塑管前进气缸122顶出,热塑管夹爪129在步进电机128的作用下将热塑管进口对准电缆头,热塑管横移气缸126将热塑管套入电缆,热塑管夹爪129松开热塑管横移气缸126退出,热塑管前进气缸122退回。

87.进一步地,接线端子按压机构13包括压机底座131、安装在所述压机底座131 上的压机纵移导轨137、滑动安装在压机纵移导轨137上的压机中间底板138、安装在压机中间底板138上的压机横移导轨139、滑动安装在压机横移导轨139上的压机油缸安装座132、内置在所述压机底座131上安装位内部的液压缸、与液压缸连接的端子上模134、设置在压机油缸安装座132的下安装位上的端子下模133、设置在压机油缸安装座132上安装位、下安装位上的电缆进线导向机构135、设置在压机油缸安装座132上的电缆固定夹爪136。

88.使用时,端子上料机构26将端子放入到端子下模133内,然后端子上模134 在液压缸的作用下下压做预压固定,然后电缆经过电缆进线导向机构135,并由电缆固定夹爪136夹紧放入到端子头内,然后液压缸下压将端子压紧,保压一定时间后复位开模即可取下。

89.进一步地,热塑管缩紧机构14包括热塑管缩紧底座141、安装在热塑管缩紧底座141上的伺服模组142,伺服模组142上设有滑板,滑板上设置有焊接支架 143,焊接支架143对称两侧设置有固定顶升气缸144,固定顶升气缸144连接有夹紧气缸145,焊接支架143的后侧架壁上设置有加热顶升气缸146,加热顶升气缸146连接有加热模块147。

90.所述热塑管缩紧机构14的具体操作过程为:电缆头部到达指定位置后加热顶升气缸146启动将加热模块147上升到预定位置然后伺服模组142启动,使电缆头穿过加热机构中间的圆孔,固定顶升气缸144启动到达指定位置,夹紧气缸145 固定电缆开始加热,加热完成后逆向按上述动作回归原点。

91.进一步地,双杆变熔断器下引线安装机构15包括安装输送架151、滑动安装在安装输送架151上的承载板152、设置在承载板152上的穿刺夹冶具153、穿刺夹移动气缸154、设置在穿刺夹冶具153内的穿刺夹固定夹155、设置在承载板152 底部且与穿刺夹固定夹155连接的穿刺夹抬升气缸156,承载板152的侧边设置有电缆夹顶升气缸157,电缆夹顶升气缸157连接有电缆夹158;

92.还包括设置在预弯曲内轮159、与预弯曲内轮159同轴转动连接的从动轮、设置在从动轮端面上的电缆弯曲杆1510、与从动轮啮合的主动轮、与主动轮连接的伺服电机1511,电缆夹158的中心轴线位于预弯曲内轮159与电缆弯曲杆 1510之间,伺服电机1511安装在承载板152底部。

93.所述双杆变熔断器下引线安装机构15的具体操作过程为:机械手将两个穿刺夹分别放入穿刺夹冶具153并固定,穿刺夹固定夹155将穿刺夹上半部分夹紧,穿刺夹抬升气缸156将穿刺夹上半部分提起,中间分型面间隔扩大,电缆移栽机械手通过穿刺夹上下分型面间隔将电缆,接地环等依次放入电缆固定夹中,电缆夹158将电缆等固定,穿刺夹固定夹155松开,穿刺夹抬升气缸156下降,然后将穿刺夹固定螺丝拧紧,然后所述双杆变熔断器下引线安装机构15与电缆固定夹沿安装输送架151移动,将完成安装双杆变熔断器下引线的半成品移动到双杆变熔断器下引线弯头机构17工位。

94.进一步地,穿刺夹装配机构16包括包括装配底座161、设置在装配底座161 上的穿刺夹上料架162、接地环上料架163、六轴机器人164、拧紧组件166,六轴机器人164的末端上设置有气爪165;

95.拧紧组件166包括设置在装配底座161上的拧紧底座1661、设置在拧紧底座 1661顶部的前移直线导轨1662、滑动安装在前移直线导轨1662上的前移底座 1663、设置在拧紧底座1661上且与前移底座1663连接的前进气缸1664、竖直设置在前移底座1663上的上下导轨1665、滑动安装在上下导轨1665上的上下底座 1666、设置在前移底座1663上且与上下底座1666连接的上下气缸1667、水平设置在上下底座1666上的横移导轨1668、滑动安装在横移导轨1668上的横移型材 1669、设置在横移型材1669上的横移齿条16610、设置在上下底座1666上且带有与横移齿条16610啮合齿轮的横移电机16611、与横移型材1669连接的电机安装架16612、设置在电机安装架16612上且相互连接的拧紧电机16613、联轴器 16614、与联轴器16614连接的套筒安装座16615、与套筒安装座16615连接的拧紧套筒16616、与套筒安装座16615连接的夹紧气缸底座16617、与夹紧气缸底座 16617连接的断头螺帽夹紧气缸16618。

96.所述穿刺夹装配机构16的具体操作方法为:上下气缸1667在上位,在前进气缸1664和横移电机16611的作用下,将拧紧套筒16616与在双杆变熔断器下引线安装机构15上的穿刺夹的螺帽对齐,上下气缸1667缓慢下降同时拧紧电机 16613启动,拧紧套筒16616的螺帽入口处设计有导向口,螺帽落入套筒,将穿刺夹上下两半合拢并持续作用直至将恒定力矩螺母拧断,然后拧紧电机16613停止,上下气缸1667伸出,前进气缸1664和横移电机16611将套筒复位,此时套筒内的断裂螺母在套筒内部的卡止片作用下不会掉落,在套筒运动到断头螺帽夹紧气缸16618上方时停止,上下气缸1667下降,断头螺帽夹紧气缸16618将断裂螺母夹紧,上下气缸1667下降再次上升,将断裂螺母拉出套筒,然后断头螺帽夹紧气缸16618松开断裂螺母自由落下。

97.进一步地,双杆变熔断器下引线弯头机构17包括设置在双杆变熔断器下引线安装机构15上的安装底板171、设置在安装底板171底部的提升气缸172、通过提升轴承173安装在安装底板171上的提升板174、设置在提升板174上的电缆导向板175、设置在提升板174上且位于电缆导向板175侧边的弯曲内轮176、与弯曲内轮176同轴转动连接的从动齿轮177、与从动齿轮177啮合的主动齿轮178、设置在提升板174底部且与主动齿轮178连接的弯曲电机179,从动齿轮177端面上设置有弯曲轮1710,电缆导向板175的中心轴线位于弯曲内轮176与弯曲轮 1710之间,提升气缸172通过穿过安装底板171的光轴1711与提升板174连接。

98.所述双杆变熔断器下引线弯头机构17的具体操作方法为:电缆到达弯头机构上方后,提升气缸172启动,将安装在提升板174上的电缆导向板175、弯曲电机179、主动齿轮178、从动齿轮177、弯曲内轮176、弯曲轮1710同时带起,弯曲轮1710安装在从动齿轮177上,弯曲轮1710的起始位置为电缆外侧,与弯曲内轮176隔电缆相对,弯曲电机179带动主动齿轮178、从动齿轮177和弯曲轮1710,将电缆弯曲成预想角度。

99.进一步地,端子上料机构26包括振动盘底座261、设置在所述振动盘底座261 上的四轴机器人262、柔性振动盘263,所述四轴机器人262上安装有端子夹爪 264。

100.所述端子上料机构26的具体操作过程为:使用时,柔性振动盘263将端子筛选到可上料位置,然后四轴机器人262带动端子夹爪264抓取端子,然后将端子放入到接线端子按

压机构13上。

101.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1