一种发光二极管的制作方法

1.本发明涉及半导体器件领域,具体地,涉及一种发光二极管。

背景技术:

2.半导体发光元件,即发光二极管广泛用于大型背光单元、普通照明及电气组件等各种产品中。小型发光二极管芯片(mini-led)因其尺寸小、光源利用率高、寿命长等优势,在显示显示领域的应用尤其受到青睐。

3.作为普通照明或电气设备等应用产品,为了在单芯片中实现高输出而使用尺寸相对较大的发光二极管。这种发光二极管芯片通常具有例如700

×

700μm2以上的尺寸。

4.与此相反,在小型背光显示单元中,为了保证显示的精细程度,小型发光二极管,例如适当地使用具有300

×

300μm2以下的尺寸的发光二极管芯片,以更小间距的安装排布在背光面板上。

5.显示面板领域所需求的背光源,需要数千颗或上万颗发光二极管安装在电路板上,因此发光二极管芯片制作良率以及可靠性对降低成本和保证性能就变得非常重要。例如水汽防护性能、芯片制作良率。并且led随着miniled尺寸的不断缩小芯片对于水汽防护性能、芯片制作良率等性能要求原来越高,也越来越苛刻。

技术实现要素:

6.本发明的一个目的在于提供一种水汽防护性能较高且制作良率较高的发光二极管芯片。

7.本发明的一个目的还在于提供一种构造简单的小型发光二极管芯片。

8.本发明提供如下一种发光二极管,其包括:衬底,衬底包括第一表面,第一表面分为第一区域和第二区域;外延结构,位于衬底的第一表面的第一区域上,由下至上包括依次层叠的第一半导体层、发光层和第二半导体层;绝缘层包括dbr层和dbr层下面的底层保护层,dbr层和dbr层下面的底层保护层都覆盖外延结构的上表面和侧壁;第一焊盘电极和第二焊盘电极在所述绝缘层上;其中,dbr层和dbr层下面的底层保护层还覆盖在外延结构周围的衬底的部分第二区域上,并且所述的底层保护层还覆盖在衬底的其余第二区域上。

附图说明

9.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

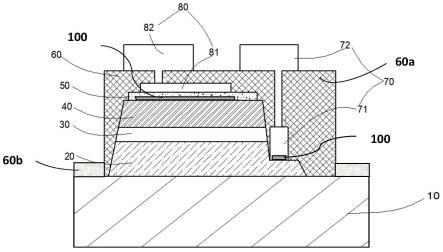

10.图1~2为现有发光二极管剖面示意图;图3为本发明一实施例提供的发光二极管结构的俯视结构示意图;图4为本发明一实施例提供的发光二极管结构的剖面示意图;图5(a)和图5(b)绝缘层60a的局部示意图。

11.附图标记:10,衬底;20,第一半导体层;30,发光层;40,第二半导体层;50,电流扩展层;60,绝缘层;70,第一电极;71,第一接触电极; 72,第一焊盘电极;80,第二电极;81,第二接触电极;82,第二焊盘电极;100,电流阻挡层;60a,绝缘层的第一部分;60b,绝缘层的第二部分。

具体实施方式

12.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

13.在本发明的描述中,需要说明的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

14.需要说明的是,本发明说明书和权利要求书中每一层的厚度都是指几何厚度,也是指整个发光二极管中每一层的最厚厚度,也就是每一层膜层在不同区域因为有蚀刻而导致有不同的厚度设置,但是以芯片的所有区域中每一层的最厚厚度位置处定义为每一层的厚度。

15.现有的一种小尺寸发光二极管如图1所示,其包括衬底,衬底包括第一表面,第一表面分为第一区域和第二区域;外延结构,位于衬底的第一表面的第一区域上,由下至上包括依次层叠的第一半导体层、发光层和第二半导体层;绝缘层,定义为m层,覆盖外延结构的上表面和侧壁;第一焊盘电极和第二焊盘电极在所述绝缘层上;其中,并且m层绝缘层还覆盖在衬底的所有第二区域上。

16.其中m层绝缘层包括两种不同折射率的材料层重复堆叠形成的dbr层,两种不同折射率的材料层通常为氧化硅和氧化钛,所述的dbr层采用光学镀膜机,例如离子辅助蒸镀膜机制作而成,每一层的几何厚度通常为20~200nm之间,现有的dbr层采用的镀膜工艺获得的膜层脆性较强,应力较大,并且绝缘层的总厚度通常为3~6微米,厚度较厚,芯片制作过程的切割分离步骤之前,如此厚的绝缘层连续的覆盖在尚未切割分离的晶圆上应力较大,整个晶圆容易发生翘曲,并且脆性较高,经过切割分离步骤后芯片边缘的绝缘层容易出现破裂,导致芯片制作良率低。

17.现有的另外一种发光二极管,如图2所示,与图1所示的结构不同的是,m层绝缘层仅覆盖在外延结构周围的衬底的部分上表面上,露出部分衬底的上表面,即在芯片制作过程的切割分离步骤之前就将每一个芯片的绝缘层断开,由此降低整个绝缘层的应力引起晶圆翘曲以及绝缘层在边缘容易破裂的风险,提升芯片的制作良率。

18.然而如果绝缘层露出衬底的部分上表面,如果不加宽没有被外延结构占据的衬底的上表面宽度,则绝缘层边缘距离外延结构较近,水汽容易进入外延结构,漏电失效,防护性不够;如果加宽外延结构周围的衬底的上表面宽度,单一个晶圆制作的芯片颗粒数降低,提升了芯片的制作成本。

19.因此,本发明提供如下一种发光二极管,基于现有的结构进行改进,包括外延结构位于衬底第一表面的第一区域,绝缘层覆盖在外延结构周围的衬底的第二区域上,致密性相对更低的部分绝缘层在衬底的第二区域上被去除,致密性相对更高的部分绝缘层残留在整个衬底的第二区域上,由此可以保证水汽防护的同时,降低芯片翘曲以及绝缘层破裂的风险,提升制造良率。

20.本发明提供一种发光二极管,其包括:衬底,衬底包括第一表面,第一表面分为第一区域和第二区域;外延结构,位于衬底的第一表面的第一区域上,由下至上包括依次层叠的第一半导体层、发光层和第二半导体层;绝缘层包括dbr层和dbr层下面的底层保护层,dbr层和dbr层下面的底层保护层都覆盖外延结构的上表面和侧壁;第一焊盘电极和第二焊盘电极在所述绝缘层上;其中,dbr层和dbr层下面的底层保护层还覆盖在外延结构周围的衬底的部分第二区域上,并且所述的底层保护层还覆盖在衬底的其余第二区域上。

21.具体的,本实施例将结合附图3~5进行如下详细说明所述的发光二极管,包括:衬底10;可选的,所述衬底10包括可以选用蓝宝石(氧化铝层)、sic、gaas、gan、zno、gap、inp以及ge中的至少一种,且并不限于此处所列举的示例。

22.本实施例中发光二极管的类型为倒装发光二极管,优选蓝宝石衬底,所述发光层30为多量子阱层,所述的蓝宝石衬底具有相对的两面侧,其中下面侧作为出光面,上面侧堆叠有外延结构。

23.衬底上的外延结构,包括在衬底上由下至上依次层叠的第一半导体层20、发光层30和第二半导体层40,优选地,外延结构还包括电极台面,所述电极台面具有贯穿所述第二半导体层40、发光层30的斜面,及露出部分所述第一半导体层20的平面区。优选的,从第二半导体层40一侧俯视第一半导体层20,所述平面区的表面呈围绕所述的发光层的环形,并且平面区在发光层的一侧具有局部加宽用于安装后续提及的第一接触电极。

24.作为示例,所述第一半导体层20可以为n型gan层,所述第二半导体层40可以为p型gan层。其中n型为硅基掺杂类型,p型为镁基掺杂类型。

25.外延结构为氮化镓基外延层或者砷化镓基外延层,通过发光层的材料选择,可以提供380~700nm之间的发光辐射,例如蓝光、绿光或者红光的单一峰值波长的光。

26.优选地,在所述第二半导体层40上有透明电流扩展层50。电流扩展层与第二半导体层形成欧姆接触,并且接近整面(至少90%的覆盖面积)地形成在第二半导体层40上。电流扩展层同时实现电流水平方向上的横向传输。

27.电流扩展层50材料可以是金属氧化物,并且电流扩展层是相对透明的材料,可允许至少部分发光层的辐射透过,例如ito、gto、gzo、zno一种或几种的组合,且并不限于此处

所列举的示例,优选的,电流扩展层的厚度是30~200nm。

28.第一电极70,电连接至第一半导体层20,包括第一接触电极71和第一焊盘电极72,其中所述第一接触电极71位于所述电极台面的第一半导体层20的平面区上,与所述第一半导体层20形成欧姆接触。

29.第二电极80,位于所述第二半导体层40之上,电连接至第二半导体层40,所述包括第二接触电极81和第二焊盘电极82。

30.在该实施例中,第一电极70和第二电极80是金属电极,例如,镍、金、铬、钛、铂、钯、铑、铱、铝、锡、铟、钽、铜、钴、铁、钌、锆、钨、钼及其一种或其组合。

31.作为示例,所述第一电极70可以为n电极,所述第二电极80可以为p电极。

32.作为示例,所述第一焊盘电极72可以为n焊盘电极,所述第二焊盘电极82可以为p焊盘电极。

33.作为一个实施例,第二接触电极81位于第二半导体层上,并且位于透明电流扩展层50之上,并于透明电流扩展层50接触。

34.绝缘层60,位于所述外延结构之上,具体的位于所述第二半导体层40之上、第一半导体层20的平面区之上以及电极台面的斜面之上,并覆盖所述第一接触电极71、第二接触电极81,所述第一焊盘电极72和第二焊盘电极82形成在所述绝缘层60上。绝缘层可以是允许大部分的光透过或者允许大部分的光被反射。

35.其中,所述绝缘层60覆盖外延结构的上表面和侧壁,并且覆盖于透明电流扩展层50和第一接触电极71、第二接触电极81之上。

36.所述绝缘层60上设置有贯穿所述绝缘层60的通孔,如图4所示,所述的通孔位于第一接触电极71、第二接触电极81之上。所述绝缘层60在第一接触电极71的接触部分上有第一通孔73。

37.所述的第一焊盘电极72和第二焊盘电极82分别通过绝缘层60上设置的通孔与第一接触电极71和第二接触电极81的接触部分接触连接。所述第一焊盘电极和第二焊盘电极之间的最短距离为60~300μm。

38.所述的透明电流扩展层50与第二半导体层40之间还设置有一层电流阻挡层100。该电流阻挡层100同时设置在第二接触电极的下方,用于阻挡电流从第二接触电极与第二半导体层之间垂直纵向传输电流,促进电流扩展层50的横向传输作用。电流阻挡层100与第二接触电极的形状和位置对应,电流阻挡层100的宽度相对于第二接触电极的宽度可加宽至少5微米。

39.所述的第一接触电极71与第一半导体层20之间也有一层电流阻挡层100,所述的电流阻挡层100仅位于第一接触电极71的接触部分下方。

40.所述的绝缘层60为多层,定义为m+n层,如图3~5所示,绝缘层60在位置上包括两个部分,第一部分60a包括m+n层绝缘层除了覆盖在外延结构上以及侧壁,还覆盖在外延结构周围临近的衬底的部分第二区域上,并且绝缘层还包括第二部分60b,第二部分为n层还覆盖在衬底的其余第二区域上,m大于0,n大于0。

41.m+n层绝缘层中所述的m层可以在n层的上部,如图5(a)所示;或者m+n层绝缘层中所述的m层可以在n层的下部,如图5(b)所示。

42.所述的绝缘层60中m层包括不同折射率的两种材料层重复堆叠的层,例如两种不

同材料层折射率不同重复堆叠从而形成分布布拉格反射镜层(dbr层),在0~10

°

的角度下,对外延结构的发光具有的反射率可达到90%以上,它没有金属反射层的吸收问题,又可以通过改变材料的折射率或厚度来调整能隙位置。

43.所述dbr层可包括氧化钛、氧化硅层、hfo2、zro2、nb2o5、mgf2等。较佳的,所述的dbr层可呈交替堆叠的氧化钛层/氧化硅层构造。在本实施例中,dbr可包括10对至25对(pairs)。

44.所述的dbr层采用光学镀膜机,例如离子辅助蒸镀膜机制作而成。每一层的几何厚度通常为20~200nm之间。

45.绝缘层60可连同分布布拉格反射器还包括n层,n层为追加的绝缘层,例如可包括位于dbr的下部的底层保护层和/或覆盖dbr层上方的顶层保护层。所述的底层保护层和顶层保护层的致密性可以高于所述的dbr层的致密性。

46.底层和顶层保护层可以采用比dbr层制作工艺具有致密性更佳的制作工艺获得,由此可以保证保护层的致密性,例如ald工艺或者pecvd工艺。同时这些底层保护层和顶层保护层为不同于dbr层,其制作工艺不同于dbr层,并且材料成分和或厚度不同于dbr层,使得其区别于dbr层,并且所述的底层保护层和顶层保护层的致密性可以高于所述的dbr层的致密性,脆性较低,应力较小,由此在切割后不容易破裂。

47.所述底层防护层可由氧化铝层或者氧化硅层形成所述底层保护层,较佳的至少具有氧化硅层,氧化硅层具有相对外延结构层较低的折射率,通常是1.47,可以对光进行有效反射。所述的氧化硅层膜层可以采用pecvd制作形成。

48.其中ald工艺相比pecvd可以有更高的致密性膜层,但是其制作膜层的速率较慢,因此底层保护层或者顶层保护层可以是多层,例如两层,例如pecvd和ald工艺的组合以缩短制作工艺时间,例如先用ald制作一层底层保护层,例如ald制作一层氧化铝,厚度可以是10~200nm,然后再采用pecvd制作一层底层保护层,例如氧化硅,该层厚度可以是200~600nm。ald形成的膜层可以形成最致密的底层防护,所述的ald的膜层的厚度可以低于pecvd制作的膜层的厚度。

49.由此,所述的底层保护层可以是多层,例如所述的底层可以是氧化铝和氧化硅的双重保护层。

50.类似的,所述的顶层保护层可以是单层,例如氮化硅或者氧化铝层。所述的顶层保护层厚度可以是10~200nm,例如可以采用pecvd形成氮化硅,可以采用ald形成氧化铝层。所述的顶层保护层也可以是一层氧化硅,厚度可以是200~600nm。或者所述的顶层保护层可以是多层,例如两层,例如ald形成的氧化铝和pecvd形成的氧化硅的组合。

51.所述的m层绝缘层还覆盖在衬底的部分第二区域上,并且所述m层绝缘层中有n层还覆盖在衬底的其余第二区域上, 0小于n小于m。

52.所述的n层还覆盖在衬底的其余第二区域上并且延伸至衬底的第一表面的第二区域的边缘,从而保证衬底的上表面没有被露出,从而对水汽防护性能有所提升,并且从所述的n层绝缘层的上表面开始分离所述的芯片,绝缘层破裂的风险降低。

53.所述的n层包括底层保护层,所述的n层的上表面位于底层保护层上。

54.或者所述的n层包括顶层保护层,所述的n层包括顶层保护层直接接触衬底的第一表面。

55.所述的n层不包括dbr层,由此可以避免dbr膜层较厚以及其制作工艺引起的较大应力,导致晶圆翘曲,引起芯片破裂。

56.作为一个实施例,所述的m+n层绝缘层包括底层保护层和dbr层,其中n层为底层保护层,为ald制作的氧化铝层以及氧化铝层上采用pecvd制作的氧化硅层。所述的ald的膜层的厚度可以低于pecvd制作的膜层的厚度。所述的dbr层包括氧化硅层,所述的底层保护层的氧化硅层的厚度大于所述的dbr层中每一层氧化硅层的厚度,所述的氧化铝层和氧化硅层的厚度搭配可以是1:2以上。例如,其中ald层在m+n层中为最致密层,厚度至少为50nm,例如为80nm;氧化硅层的致密性高于dbr层,厚度为200~400nm,例如厚度为400nm。所述的m层绝缘层包括所述的dbr层位于底层保护层之上,为20对,dbr层总厚度为4微米左右。其中m+n层绝缘层覆盖在外延结构上和侧壁,并且覆盖在外延结构周围的衬底的部分第二区域上。所述n层绝缘层为底层保护层,覆盖面积大于dbr的覆盖面积,并且还覆盖在衬底的其余第二区域上。

57.作为一个实施例,所述的m+n层绝缘层包括顶层保护层和dbr层,其中n层为顶层保护层为ald制作的氧化铝层以及在氧化铝层上采用pecvd制作的氧化硅层。其中ald层为在m+n层中为最致密层,厚度为80nm;氧化硅层的致密性高于dbr层的致密性,厚度为400nm。所述的m层包括dbr层位于顶层保护层之下,为20对,dbr层总厚度为4微米左右。其中m+n层绝缘层覆盖在外延结构上和侧壁,并且覆盖在衬底的部分第二区域上,所述顶层保护层的覆盖面积大于dbr的覆盖面积,并且覆盖在衬底的其余第二区域上。

58.作为一个实施例,所述的m+n层绝缘层包括底层保护层和dbr层,其中n层绝缘层为顶层保护层,为ald制作的氧化铝层或者采用pecvd制作的氧化硅层。其中ald层为m+ n层中最致密的层,厚度为80nm;氧化硅为m+n层中最致密的层,厚度为400nm。m层包括所述的dbr层,位于底层保护层之上,为20对,dbr层总厚度为4微米左右。其中m+n层绝缘层覆盖在外延结构上和侧壁,并且覆盖在衬底的部分第二区域上,所述n层的覆盖面积大于dbr的覆盖面积,并且覆盖在衬底的其余第二区域上。例如,所述的氧化铝层和氧化硅层位于dbr的下面,所述的氧化铝层还超出了所述的氧化硅层和dbr的下方区域,覆盖在衬底的其余第二区域上。或者,所述的氧化铝层和氧化硅层位于dbr的下面,所述的氧化硅层和氧化铝层还超出了dbr的下方区域,覆盖在衬底的其余第二区域上,所述的氧化铝层的厚度是100nm以上。

59.作为一个实施例,所述的m+n层绝缘层包括顶层保护层和dbr层,其中n层绝缘层为顶层保护层,为ald制作的氧化铝层或者采用pecvd制作的氧化硅层或者用pecvd制作的氮化硅层。其中氧化铝层为m+n层中最致密的层,厚度为80nm,或者氧化硅为m+n层中最致密的层,厚度为20~200nm,或者氮化硅为m层中最致密的层,厚度为20~200nm。所述的dbr层位于顶层保护层之下,为20对,dbr层总厚度为4微米左右。其中m+n层绝缘层覆盖在外延结构上和侧壁,并且覆盖在衬底的部分第二区域上,所述m层中n层的覆盖面积大于dbr的覆盖面积,并且覆盖在衬底的其余第二区域上,其中n层为底层保护层,即ald制作的氧化铝层或者采用pecvd制作的氧化硅层或者用pecd制作的氮化硅层。

60.较佳的,所述衬底的其余第二区域的宽度是至少2微米,至多10微米,所述衬底的整个第二区域的宽度为5~20微米。所述衬底的其余第二区域距离所述的外延结构至少4微米。

61.本发明的发光二极管为长方形的发光二极管,发光二极管芯片可呈矩形形状,进

而可呈正方形形状或者长方形形状,可为具有相对较小的水平截面面积的小型发光二极管芯片。例如,正方形形状的衬底的尺寸为300

×

300μm2以下,进一步可具有200

×

200μm2以下的尺寸。

62.发光二极管芯片的整体厚度可为约100μm至200μm范围内。所述发光二极管芯片为倒装芯片型。

63.本发明实施例还提供发光二极管的一种作为参考的具体制造工艺,包括以下步骤:步骤a、在蓝宝石衬底上依次生长gan缓冲层、n型gan层(第一半导体层)、发光层和p型gan层(第二半导体层);步骤b、通过icp干蚀刻的方法定义芯片尺寸,并刻出台面暴露出n型gan层;步骤c、按芯片边缘经过黄光及干法刻蚀工艺制作iso边缘结构;步骤d、在p型gan层上蒸镀透明电流扩展层,扩展层材料可以是ito、gto、gzo、zno或几种的组合;步骤e、通过黄光及蒸镀工艺形成第一/第二接触电极;步骤f、在上述结构上制作绝缘层,先制作底层保护层,底层保护层包括ald制作一层氧化铝层,然后pecvd制作一层氧化硅层,接着制作一层布拉格反射层(dbr),为氧化硅层、氧化钛交替结构的绝缘层,绝缘层覆盖整个芯片区域。

64.步骤g、在第一接触电极和第二接触电极上方以及在衬底的第一表面靠近边缘的部分区域上干法蚀刻dbr层,在衬底的第一表面靠近边缘的部分区域上去除dbr层并且留下底层保护层,在外延结构上方进一步蚀刻底层保护层,以露出部分第一/第二接触电极。

65.步骤h、再次通过光刻和蒸镀工艺制作第一焊盘电极、第二焊盘电极;步骤i、使用研磨设备将上述工艺形成的芯片的蓝宝石层减薄,并抛光;步骤j、使用隐形切割对衬底进行烧蚀、划裂工艺从底层保护层表面开始将芯片分割。

66.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1