半导体晶片的评价方法和半导体晶片的制造方法与流程

1.本发明涉及半导体晶片的评价方法和半导体晶片的制造方法。

背景技术:

2.在半导体晶片(以下也简称为“晶片”。)的制造工序中,通常,为了产品的质量管理,进行用于工序管理的检查、从批次中的出库前抽样检查。作为这样的检查的检查项目,可举出表面粗糙度(例如参照专利文献1)。

3.现有技术文献专利文献专利文献1:日本特开2006-278972号公报。

技术实现要素:

4.发明要解决的课题半导体晶片一般是对从晶锭切下的晶片实施表面研磨处理等各种加工来制造的。通过测定这样制造的半导体晶片的表面粗糙度,能够基于测定结果来例如评价是否适当地进行了表面研磨处理。而且,通过基于评价结果来进行表面研磨处理的工序管理、和/或通过进行合格品批次/不合格品批次的判别,能够向市场供应高质量的产品晶片。然而,表面粗糙度的测定结果中可能包括各种噪声(参照专利文献1的第0006段)。为了提高基于表面粗糙度的测定结果所进行的评价的精度,优选的是,得到降低了噪声影响的表面粗糙度的测定结果。关于这一点,在专利文献1中,提出了如下的方法:至少在不同的两个测定条件下测定半导体晶片的表面形状,将各表面形状的数据变换为功率谱,将功率谱中出现的峰值中的峰值空间频率不一致的峰值判别为噪声分量,从功率谱的至少一个中去除判别出的噪声分量,之后进行评价。然而,本发明人认为,在这样的方法中,可去除的噪声限于具有频率依赖性的噪声(具体而言,装置因素的噪声),而不能去除作为没有频率依赖性的噪声的外部干扰因素的噪声。但是,从更高精度地评价半导体晶片的表面粗糙度的观点出发,优选的是,能够降低各种噪声的影响。

5.鉴于以上情况,本发明的一个方式的目的在于提供一种能够高精度地评价半导体晶片的表面粗糙度的新的评价方法。

6.用于解决课题的方案本发明的一个方式涉及一种半导体晶片的评价方法(以下也简称为“评价方法”。),其中,包括:在评价对象的半导体晶片的表面的一个以上测定区域中,通过进行利用粗糙度测定装置的测定来取得最大高度sz和sz之外的粗糙度参数;以及针对各测定区域,以最大高度sz的值为指标,判定在该测定区域中取得的sz之外的粗糙度参数的值是否为在评价对象的半导体晶片的评价用中可采用的值。

7.在一个方式中,上述评价方法能够包括:在最大高度sz的值为预先设定的阈值以

下或不足阈值的情况下,采用针对得到了该值的最大高度sz的一个以上测定区域而取得的sz之外的粗糙度参数的值来作为评价对象的半导体晶片的评价用的值。

8.在一个方式中,在上述评价方法中,能够在最大高度sz的值为预先设定的阈值以上或超过阈值的情况下,不采用针对得到了该值的最大高度sz的测定区域而取得的sz之外的粗糙度参数的值来作为评价对象的半导体晶片的评价用的值。

9.在一个方式中,上述评价方法还能够包括:在最大高度sz的值为预先设定的阈值以上或超过阈值的情况下,针对得到了该值的最大高度sz的测定区域,再次进行利用粗糙度测定装置的测定。

10.在一个方式中,上述评价方法还能够包括:在最大高度sz的值为预先设定的阈值以上或超过阈值的情况下,在得到了该值的最大高度sz的测定区域之外的区域中,进行利用粗糙度测定装置的测定。

11.在一个方式中,上述评价方法还能够包括:在最大高度sz的值为预先设定的阈值以上或超过阈值的情况下,进行针对得到了该值的最大高度sz的测定区域而取得的一个以上粗糙度参数的值的重新计算。

12.在一个方式中,在上述评价方法中,能够从粗糙度参数的计算对象中排除被估计为最大高度sz的异常值产生原因的部分来进行上述重新计算。

13.在一个方式中,上述sz之外的粗糙度参数能够是从由算术平均高度sa和均方根高度sq构成的组中选择的一种以上粗糙度参数。

14.在一个方式中,上述粗糙度测定装置能够是光干涉显微镜。

15.在一个方式中,上述光干涉显微镜能够是白色干涉显微镜。

16.本发明的一个方式涉及一种半导体晶片的制造方法(以下称为“制造方法1”。),其中,包括:在测试制造条件下制造评价用半导体晶片;利用上述评价方法对上述制造的评价用半导体晶片进行评价;基于上述评价的结果,将对上述测试制造条件施加了变更的制造条件决定为实际制造条件、或者将上述测试制造条件决定为实际制造条件;以及在上述决定的实际制造条件下制造半导体晶片。

17.在一个方式中,施加上述变更的制造条件能够包括半导体晶片的表面研磨处理条件。

18.本发明的一个方式涉及一种半导体晶片的制造方法(以下称为“制造方法2”。),其中,包括:制造包括多个半导体晶片的半导体晶片批次;从上述半导体晶片批次中提取出一个以上半导体晶片;利用上述评价方法对上述提取出的半导体晶片进行评价;以及准备将与上述评价的结果是判定为合格品的半导体晶片相同的半导体晶片批次的半导体晶片作为产品出库。

19.发明效果根据本发明的一个方式,能够提供一种能够高精度地评价半导体晶片的表面粗糙度的新的评价方法。

附图说明

20.图1是示出白色干涉显微镜的测定原理的说明图;图2示出了由白色干涉显微镜的测定中的条纹扫描时的干涉光的变化的一例;图3是硅晶片的表面的利用白色干涉显微镜图像的测定结果的一例。图3(a)示出白色干涉显微镜图像,图3(b)示出高度简档(profile);图4是在视野内存在高度200nm左右的异物的、硅晶片表面的白色干涉显微镜图像。图4(a)是白色干涉显微镜整体图像,图4(b)是异物附着处的放大图像,图4(c)是异物的高度简档。在图4(d)所示的表中记载了从图4(a)所示的整体图像中计算出的粗糙度参数;图5示出了实施例中的测定流程;图6示出了在实施例中得到的评价结果的一例;图7示出了对针对实施例中评价的25个硅晶片分别得到的sq的值的算术平均进行了绘制的图形。

具体实施方式

21.[半导体晶片的评价方法]本发明的一个方式涉及一种半导体晶片的评价方法,其中,包括:在评价对象的半导体晶片的表面的一个以上测定区域中,通过进行利用粗糙度测定装置的测定来取得最大高度sz和sz之外的粗糙度参数;以及针对各测定区域,以最大高度sz的值为指标,判定在该测定区域中取得的sz之外的粗糙度参数的值是否为在评价对象的半导体晶片的评价用中可采用的值(以下,也简称为“可否采用的判定”。)。

[0022]

半导体晶片的两个表面中的一个是成为器件形成面侧的表面(正面),另一个是与正面相反侧的表面(背面)。在本发明和本说明书中,半导体晶片表面是指正面和背面中的任一者或两者。

[0023]

在本发明和本说明书中,关于各种粗糙度参数,能够参照iso 25178-2:2012和对应于上述iso的日本产业规范jis b0681-2:2018。作为粗糙度参数之一的最大高度sz用“sz=sp+sv”表示。sp是最大峰高度(距平均面的高度最大值),sv是最大谷深度(距平均面的高度最小值的绝对值)。作为这些之和计算出的sz能够说是从测定对象的表面的最高点到最低点的距离。

[0024]

在上述评价方法中,在评价对象的半导体晶片表面的一个以上测定区域中,通过利用粗糙度测定装置的测定,来针对各测定区域,取得包括最大高度sz在内的两种以上粗糙度参数。然后,将最大高度sz的值作为指标,判定在各测定区域中取得的sz之外的粗糙度参数的值是否为在评价对象的半导体晶片的评价用中可采用的值。关于这一点,本发明人推测如下。然而,本发明不限于本发明人的推测。

[0025]

本发明人认为,最大高度sz如上所述是最大峰高度和最大谷深度之和,因此容易受到装置因素的噪声的影响,进而也容易受到异物附着等外部干扰因素的噪声的影响。作为一例,根据本发明人的研究,在测定视野内附着有100nm以上尺寸的异物的情况下,其他粗糙度参数(例如后述的sa、sq)的值与正常时相比只变化几~十几nm左右,相对于此,sz的值较大变化为100nm以上。此外,当产生突发性的装置的振动时,可能在晶片表面产生通常不可能存在的200nm以上的高低差异,在这种情况下,sz的值为200nm左右或200nm以上。例

如,在上述情况下,关于sz的值,将阈值设定为例如100nm,能够基于阈值来判定噪声的影响的有无。具体而言,能够判定与sz一起取得的粗糙度参数的测定结果中是否包括噪声起因的异常值、或者上述测定结果是否为不包括噪声的影响或噪声的影响较小的正常值。例如,这样,能够针对进行了利用粗糙度测定装置的测定的各测定区域,将最大高度sz的值作为指标,判定在各测定区域中取得的sz之外的粗糙度参数的值是否为在评价对象的半导体晶片的评价用中可采用的值。其结果是,能够将降低了噪声影响的粗糙度参数的值用于半导体晶片的评价。

[0026]

以下,对上述评价方法进一步详细说明。

[0027]

《评价对象的半导体晶片》作为上述评价方法中的评价对象的半导体晶片,能够举出硅晶片(例如单晶硅晶片)等各种半导体晶片。在本发明和本说明书中,除非另有说明,否则硅晶片是指单晶硅晶片。此外,作为评价对象的半导体晶片的一例,能够举出抛光晶片。抛光晶片是指一个或两个表面为研磨面即实施了表面研磨处理的表面的晶片。抛光晶片通常依次经过粗研磨、蚀刻、镜面研磨(即精研磨)等工序来制造,表面具有研磨面。研磨面通常是镜面。表面研磨处理能够是dsp(double side polishing;双面研磨)或ssp(single side polishing;单面研磨)。此外,评价对象的半导体晶片的导电类型没有限定,既可以是n型,也可以是p型。其掺杂剂浓度(即电阻率)、氧浓度等也没有限定。评价对象的半导体晶片的直径例如能够是200mm、300mm或450mm,但没有特别限定。

[0028]

《利用粗糙度测定装置的测定》在上述评价方法中,在评价对象的半导体晶片的表面的一个以上测定区域中,利用粗糙度测定装置来进行用于取得粗糙度参数的测定。进行测定的半导体晶片的表面在一个方式中能够是正面或背面中的仅一者,或者在另一个方式中也能够是正面和背面这两面。在上述评价方法中的利用粗糙度测定装置的测定中,正面或背面的一个表面中的测定区域的总数为1以上,在一个方式中能够是1,在另一个方式中能够是2以上。此外,上述总数能够为例如50以下、40以下、30以下或20以下,或者也能够大于在此例示的值。

[0029]

作为粗糙度测定装置,能够使用可取得粗糙度参数的各种粗糙度测定装置。作为粗糙度测定装置的具体例,能够举出光干涉显微镜、原子力显微镜、激光显微镜、菲佐干涉仪等。作为一例,以下进一步说明光干涉显微镜。但是,上述评价方法中使用的粗糙度测定装置并不限于光干涉显微镜。

[0030]

光干涉显微镜是利用光的干涉来测量测定对象的表面的凹凸的粗糙度测定装置。作为光干涉显微镜的测定方式,存在垂直扫描型白色干涉方式和相移干涉方式。垂直扫描型白色干涉方式的光干涉显微镜是白色干涉显微镜。更详细地说,白色干涉显微镜是以白色光为光源、能够对测定对象的表面以广域且高垂直分辨率进行三维测定的装置。

[0031]

图1是示出白色干涉显微镜的测定原理的说明图。如图1(a)所示,利用分束器将来自白色光源的光一分为二,将一束照射到物镜附属的参照镜,将另一束照射到测定对象的表面时,这两束光反射并再次耦合。成为在物镜上安装了垂直扫描扫描仪的机构,如图1(b)所示,能够通过在垂直方向上扫描物镜,测量产生的干涉条纹的强度最大的高度,由此,得到高度信息。在图1(b)所示的示例中,a地点和b地点的干涉强度的峰值位置之差示出高低差。白色光的干涉是多个波长的光的干涉重叠而成的,干涉信号的峰值位置是全部相位一

致的位置,因此根据白色干涉显微镜,能够与观察倍率无关地进行高精度的高度测定。

[0032]

图2示出了利用白色干涉显微镜的测定中的条纹扫描时的干涉光的变化的一例。例如,如图1(a)所示,在白色干涉显微镜的物镜上安装有垂直扫描扫描仪,如图1所示的示例所示,通过条纹扫描来得到高度信息,所述条纹扫描对沿垂直方向扫描物镜而产生的干涉条纹(条纹)的强度最大的高度进行测量。干涉条纹的个数由测定对象表面的倾斜角度来决定,条纹的相邻的明部和暗部的高低差为白色光源的中心波长的1/4的约140nm。在条纹扫描的干涉信号中,干涉光的强度最高的点称为零阶干涉,第二强的点称为一阶干涉。如果不包括噪声的影响,则得到例如图2所示的干涉波形。在图2中,a对应于图1(b)所示的a地点,b对应于图1(b)所示的b地点。相对于此,例如,当在条纹扫描时产生突发性的装置的振动时,干涉波形紊乱,有时在本来能得到0阶干涉之处无法检测到0阶干涉。在这样的情况下,一阶干涉或二阶干涉可能成为在该像素内最高的干涉强度并错误识别高度信息。此外,在测定中产生突发性的装置振动,干涉波形紊乱,将1阶干涉错误识别为0阶干涉的情况下,在该处可能形成白色光的中心波长λ(560nm)的2/λ即280nm左右的高低差异。图3是硅晶片的表面的利用白色干涉显微镜图像的测定结果的一例。图3(a)示出白色干涉显微镜图像,图3(b)示出高度简档。在图3中,能够确认,由于在测定中产生了突发性的装置振动,而在测定视野内存在260nm左右的高低差异。通过将最大粗糙度sz作为指标,能够判定例如如上所述的装置因素的噪声的影响包括在通过粗糙度测定装置得到的测定结果中。这是因为考虑,如前所述,最大粗糙度sz是最大峰深度和最大谷深度之和,因此容易受到装置因素的噪声的影响。进而,考虑,最大粗糙度sz也容易受到异物附着等外部干扰因素的噪声的影响。以下,将图4示出为示例,对这一点进一步说明。

[0033]

图4是视野内存在高度200nm左右的异物的、硅晶片表面的白色干涉显微镜图像。图4(a)是白色干涉显微镜整体图像,图4(b)是异物附着处的放大图像,图4(c)是异物的高度简档,在图4(d)所示的表中记载了从图4(a)所示的整体图像计算出的粗糙度参数。当白色干涉显微镜的测定视野内存在异物、伤痕、缺陷等时,半导体晶片表面的粗糙度参数的值有时会因该异物、伤痕、缺陷等而偏移。图4(d)的表中所示的sa和sq的值是与一般的硅晶片的sa和sq的值相比稍高的程度。再有,关于sa和sq,将在后面详述。相对于此,图4(d)中示出的sz的值受到视野内的异物的影响,示出200nm以上的值。因此,通过作为sz的指标,能够判定异物附着等外部干扰因素的噪声的影响包括在通过粗糙度测定装置得到的测定结果中。

[0034]

以上,作为粗糙度测定装置,以白色干涉显微镜为例,作为半导体晶片,以硅晶片为例分别进行了示出。但是,如前所述,上述评价方法中使用的粗糙度测定装置也能够是白色干涉显微镜之外的粗糙度测定装置,评价对象的半导体晶片也能够是硅晶片之外的半导体晶片。

[0035]

《粗糙度参数的可否采用的判定》在上述评价方法中,如上所述,在一个以上测定区域中,进行利用粗糙度测定装置的测定,由此,取得最大高度sz和sz之外的粗糙度参数。然后,针对各测定区域,将针对该测定区域取得的最大高度sz的值作为指标,判定在该测定区域中取得的sz之外的粗糙度参数的值是否为在评价对象的半导体晶片的评价用中可采用的值。在上述评价方法中,采用最大粗糙度sz作为这样的指标的详细理由如前所述。作为可否采用的判定的具体方式,例如能够举出以下方式。以下各种方式也能够任意组合。

[0036]

(1)在一个方式中,在最大高度sz的值为预先设定的阈值以下或不足阈值的情况下,采用针对得到了该值的最大高度sz的一个以上测定区域而取得的sz之外的粗糙度参数的值来作为评价对象的半导体晶片的评价用的值。最大高度sz的值为预先设定的阈值以下或不足阈值的情况也记载为“sz无异常”。阈值例如考虑可附着于半导体晶片的异物的高度、在半导体晶片上可产生的缺陷或伤痕的深度、在测定中可产生的装置因素的噪声的大小、评价对象的半导体晶片所要求的质量等来决定即可。适当决定以阈值以下为基准还是以不足阈值为基准即可。此外,作为sz之外的粗糙度参数,例如,能够举出从由算术平均高度sa和均方根高度sq构成的组中选择的一种以上粗糙度参数。能够将仅算术平均高度sa、仅均方根高度sq、或这两者用作评价用的值。关于算术平均高度sa和均方根高度sq,如前所述,能够参照iso 25178-2:2012。

[0037]

以上各方面对于后述的各种方式也是同样的。

[0038]

在本方式中,在测定区域的总数为1的情况下,采用针对该一个测定区域而取得的sz之外的粗糙度参数的值作为评价对象的半导体晶片的评价用的值。另一方面,在本方式中,在测定区域的总数为2以上、且最大高度sz的值为预先设定的阈值以下或不足阈值的测定区域的总数为2以上的情况下,能够采用针对这2个以上的全部测定区域取得的sz之外的粗糙度参数的值作为评价对象的半导体晶片的评价用的值,或者也能够采用针对一部分区域取得的sz之外的粗糙度参数的值作为评价对象的半导体晶片的评价用的值。在采用针对2个以上测定区域取得的sz之外的粗糙度参数的值作为评价用的值的情况下,例如,能够通过针对多个测定区域取得的值的算术平均、最大值、最小值等,来判定评价对象的半导体晶片是否为具有期望质量的半导体晶片(即合格品)、或者是否为不满足期望质量的半导体晶片(即不合格品)。用于合格品判定或不合格品判定的阈值考虑评价对象的半导体晶片所要求的质量等来决定即可。

[0039]

以上各方面对于后述的各种方式也是同样的。

[0040]

(2)在一个方式中,在最大高度sz的值为预先设定的阈值以上或超过阈值的情况下,不采用针对得到了该值的最大高度sz的测定区域而取得的sz之外的粗糙度参数的值来作为评价对象的半导体晶片的评价用的值。最大高度sz的值为预先设定的阈值以上或超过阈值的情况还记载为“sz有异常”。根据本方式,具体而言,对于最大高度sz为预先设定的阈值以上或超过阈值的测定区域,能够判定为,在该测定区域中进行的测定结果由于包括了受到噪声影响的异常值,所以不采用为评价对象的半导体晶片的评价用的值。

[0041]

在本方式中,在一个方式中,对得到了预先设定的阈值以上或超过阈值的最大高度sz的值的测定区域,能够再次进行利用粗糙度测定装置的测定(以下,也记载为“重新测定”。)。在得到了预先设定的阈值以上或超过阈值的最大高度sz的值的测定区域为两个以上的情况下,能够在它们的一部分或全部中实施重新测定。例如,如果在某个测定区域中最大高度sz的值为预先设定的阈值以上或超过阈值的主要原因是在测定中产生的装置的振动等装置因素,则通过对该测定区域进行重新测定而得到的测定结果可能不包括异常值。重新测定的测定结果是否包括异常值也能够与上述同样地以最大粗糙度sz为指标进行判定。如果通过重新测定取得的最大高度sz的值为预先设定的阈值以下或不足阈值,则能够采用通过重新测定取得的sz之外的粗糙度参数的值作为评价对象的半导体晶片的评价用的值。另一方面,在即使通过重新测定、也得到了预先设定的阈值以上或超过阈值的最大高

度sz的值的情况下,能够最终判定为,不采用针对该测定区域取得的sz之外的粗糙度参数的值作为评价对象的半导体晶片的评价用的值。

[0042]

此外,在一个方式中,在取得了预先设定的阈值以上或超过阈值的最大高度sz的值的情况下,能够在得到了该值的最大高度sz的测定区域之外的区域中,进一步进行利用粗糙度测定装置的测定。例如,在第一次测定中的测定区域中包括得到了预先设定的阈值以上或超过阈值的最大高度sz的值的测定区域的情况下,作为第二次测定,能够针对第一次测定中未加以测定的一个以上区域,进行利用粗糙度测定装置的测定。如果针对某个测定区域在第一次测定中取得的最大高度sz为阈值以上或超过阈值的主要原因是该测定区域中存在的异物、伤痕、缺陷等,则通过改变测定区域,有可能得到不包括这些影响的测定结果。在这种情况下,如果通过改变测定区域进行的测定而取得的最大高度sz的值为预先设定的阈值以下或不足阈值,则能够采用通过该测定取得的sz之外的粗糙度参数的值作为评价对象的半导体晶片的评价用的值。另一方面,在作为改变测定区域而得到的测定结果,得到了预先设定的阈值以上或超过阈值的最大高度sz的值的情况下,能够判定为不采用针对该测定区域取得的sz之外的粗糙度参数的值作为评价对象的半导体晶片的评价用的值,或者也能够针对该测定区域进行重新测定。关于通过重新测定得到的测定结果的判定,能够参照先前的记载。

[0043]

此外,在一个方式中,在得到了预先设定的阈值以上或超过阈值的最大高度sz的值的情况下,能够进行针对得到了该值的最大高度sz的测定区域而取得的一个以上粗糙度参数的值的重新计算。能够从粗糙度参数的计算对象中排除被推测为最大高度sz的异常值产生原因、即最大粗糙度sz为阈值以上或超过阈值的原因的部分,来进行重新计算。例如,在针对某个测定区域取得的最大高度sz为阈值以上或超过阈值的理由为异物的情况下,通过图像处理(例如掩模处理)去除异物存在的部分,或者通过数据处理去除异物存在的部分的测定结果,之后,再次计算测定结果,由此,能够得到不包括异物的影响或减少了异物的影响的测定结果。重新计算的对象能够是一个以上粗糙度参数且最大粗糙度sz之外的一个以上表面参数。例如,能够采用这样得到的重新计算结果作为评价对象的半导体晶片的评价用的值。或者,也能够进一步重新计算最大粗糙度sz,如果重新计算出的最大粗糙度sz为阈值以下或不足阈值,则能够判定为,通过该重新计算取得的最大粗糙度sz之外的表面参数的值是在评价对象的半导体晶片的评价用中可采用的值。

[0044]

在上述评价方法中,能够如上所述,基于判定可否采用的结果是判定为可采用的sz之外的粗糙度参数的值,对评价对象的半导体晶片进行评价。这样的评价能够基于针对一个测定区域取得的sz之外的表面参数的值中的一个以上来进行,或者也能够基于针对多个测定区域取得的值的算术平均值、最大值、最小值等来进行。在任一情况下,在表面参数的值为预先设定的阈值以下或不足阈值的情况下,能够判定为评价对象的半导体晶片是具有期望质量的半导体晶片(即合格品),在为预先设定的阈值以上或超过阈值的情况下,能够判定为评价对象的半导体晶片是不满足期望质量的半导体晶片(即不合格品)。如前所述,用于合格品判定或不合格品判定的阈值考虑评价对象的半导体晶片所要求的质量等来决定即可。此外,在一个方式中,最大粗糙度sz的值也能够用于评价对象的半导体晶片的好坏判定。根据最大粗糙度sz,能够进行半导体晶片表面(正面或背面)的局部缺陷的有无的判定、凹凸评价等。

[0045]

[制造方法1]制造方法1是一种半导体晶片的制造方法,其中,包括:在测试制造条件下制造评价用半导体晶片;利用上述评价方法对上述制造的评价用半导体晶片进行评价;基于上述评价的结果,将对上述测试制造条件施加了变更的制造条件决定为实际制造条件、或者将上述测试制造条件决定为实际制造条件;以及在上述决定的实际制造条件下制造半导体晶片。

[0046]

在制造方法1中,作为用于决定实际制造条件的前阶段,设定了测试制造条件,在该测试制造条件下制造评价用半导体晶片。“实际制造条件”是指产品半导体晶片的制造条件。在测试制造条件下制造的评价用半导体晶片被赋予利用先前详述的评价方法所进行的评价。评价用半导体晶片是至少一个,也可以是两个以上,其数量没有特别限定。如果针对评价用半导体晶片得到的表面参数(例如先前记载的算术平均高度sa和/或均方根高度sq)的评价结果是对于产品半导体晶片所期望的值,则通过将该测试制造条件作为实际制造条件来制造产品半导体晶片并出库,从而能够向市场稳定地供应具有期望表面性的产品半导体晶片。另一方面,在评价的结果是针对评价用半导体晶片得到的表面参数的评价结果与对于产品半导体晶片所期望的值不同的情况下,将对测试制造条件施加了变更的制造条件决定为实际制造条件。作为半导体晶片的制造工序的一例,例如作为硅晶片的一种方式的抛光晶片能够通过包括以下的制造工序来制造:从通过切克劳斯基法(cz法)等培育的硅单晶晶锭中的硅晶片的切断(切片)、倒角加工、粗研磨(例如研磨)、蚀刻、镜面研磨(精研磨)、上述加工工序间或加工工序后进行的清洗。对于硅晶片或硅晶片之外的半导体晶片,施加上述变更的制造条件优选为被认为会影响表面参数的制造条件。作为这种制造条件的一例,能够举出半导体晶片的表面(正面和/或背面)的研磨处理条件。作为这样的表面研磨处理条件的具体例,能够举出粗研磨条件和镜面研磨条件,更详细地说,能够举出研磨液的种类、研磨液的磨粒浓度、研磨垫的种类(例如硬度等)等。将这样对测试制造条件施加了变更的制造条件决定为实际制造条件,在该实际制造条件下制造产品半导体晶片并出库,由此,能够向市场稳定地供应具有期望表面性的产品半导体晶片。再有,也可以在对测试制造条件施加了变更的制造条件下重新制造评价用半导体晶片,利用上述评价方法对该评价用半导体晶片进行评价,重复1次或2次以上判定是将该制造条件作为实际制造条件还是进一步施加变更。阈值能够根据市场的要求质量等来适当设定,所述阈值用于判定针对评价用半导体晶片得到的表面参数的评价结果是否为对于产品半导体晶片所期望的值。

[0047]

[制造方法2]制造方法2是一种半导体晶片的制造方法,其中,包括:制造包括多个半导体晶片的半导体晶片批次;从上述半导体晶片批次中提取出一个以上半导体晶片;利用上述评价方法对上述提取出的半导体晶片进行评价;以及准备将与上述评价的结果是判定为合格品的半导体晶片相同的半导体晶片批次的半导体晶片作为产品出库。

[0048]

在制造方法2中,进行所谓的抽样检查,与其结果是判定为合格品的半导体晶片相同批次的半导体晶片被准备作为产品半导体晶片出库。制造方法2中的半导体晶片批次的

制造能够采用一般的半导体晶片的制造工序来进行。作为一例,关于抛光晶片的制造工序,能够参照先前的记载。

[0049]

从制造的半导体晶片批次中提取出并加以所谓抽样检查的半导体晶片的数量至少为一个,也可以为两个以上,其数量没有特别限定。从半导体晶片批次中提取出的半导体晶片被赋予利用先前详述的评价方法所进行的评价。准备将与评价的结果是判定为合格品的半导体晶片相同的半导体晶片批次的半导体晶片作为产品半导体晶片出库。用于判定为合格品的基准、具体而言表面参数(例如先前记载的算术平均高度sa和/或均方根高度sq)的阈值根据产品半导体晶片所要求的质量来决定即可。关于作为产品半导体晶片出库的准备,例如能够举出包装等。这样,根据制造方法2,能够向市场稳定地供应具有期望表面性的产品半导体晶片。

[0050]

[实施例]以下,基于实施例进一步说明本发明。然而,本发明不限于实施例所示的实施方式。

[0051]

[评价对象的半导体晶片]作为评价对象的半导体晶片,准备了直径300mm的25个硅晶片。上述硅晶片是双面研磨(dsp)后的抛光晶片。

[0052]

[利用粗糙度测定装置的测定]对上述各硅晶片的背面,进行了利用以下测定条件的测定。

[0053]

《测定条件》粗糙度测定装置:白色干涉显微镜测定倍率:10倍(视野:1.6mm

×

1.6mm)过滤器:hi-pass filter 80μm(去除80μm以上的空间波长的起伏)测定区域:对于各硅晶片,表1所示的晶片面内9个区域。

[0054]

[表1]测定区域x坐标*(mm)y坐标*(mm)测定区域100测定区域2750测定区域3075测定区域4-750测定区域50-75测定区域61400测定区域70140测定区域8-1400测定区域90-140*以晶片中心部(center)为原点。

[0055]

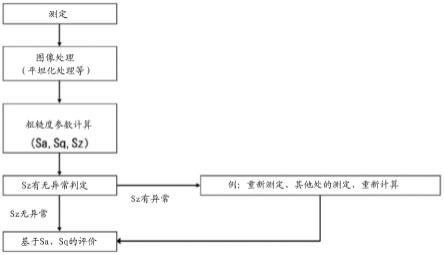

《测定流程》图5中示出了本实施例中的测定流程。以下,说明测定流程的细节。

[0056]

对通过白色干涉显微镜对测定对象的硅晶片表面进行测定而得到的显微镜图像,实施了平坦化处理等图像处理。在白色显微镜的解析部中,实施图像处理后的显微镜图像

的解析,对各硅晶片的面内9点中的每一个,输出了粗糙度参数sa、sq以及sz。

[0057]

关于sz的阈值,在本实施例中,设想成为噪声的原因的异物的高度或缺陷或伤痕的深度为50nm以上,将sz的阈值设定为50nm。但是,阈值只要是不会去除晶片的表面形状的值即可。例如,如果晶片表面为平滑面,则将10nm或20nm这样的值设为阈值也可以说是合适的。

[0058]

在本实施例中,如果sz的值为50nm以上,则认为“sz有异常”,如果不足50nm,则认为“sz无异常”,进行了sz有无异常判定。对于各硅晶片的9个测定区域,分别地,如果sz无异常,则判定为能够在晶片评价用中采用该测定区域中的sa和sq。

[0059]

另一方面,在sz有异常的情况下,判定为需要进一步的处理,能够实施重新测定、在其他测定区域中的测定、和重新计算中的一个以上处理。这些处理的细节如前所述。

[0060]

图6中示出了在本实施例中得到的评价结果的一例。

[0061]

在图6中,图像a是被判定为sz的值为不足阈值的“sz无异常”的图像。图像a中没有确认到在粗糙度参数测定中可能成为噪声的高低差异、异物、缺陷等。

[0062]

相对于此,图像b、图像c以及图像d是被判定为sz的值为阈值以上的“sz有异常”的图像。在图像b中可见被推测为装置的振动因素的高低差异。在图像c中可见异物附着。在图像d中可见凹坑类的缺陷。

[0063]

从以上结果,能够确认,通过将sz的值作为指标,能够判定粗糙度参数测定的结果中是否包括噪声的影响。

[0064]

在本实施例中,对于25个硅晶片,将各晶片的测定区域数量设为9,因此通过利用白色干涉显微镜的测定,得到了共计225个图像。在225个图像中,进行了sz有无异常判定的结果是,216个图像被判定为“sz无异常”,9个图像被判定为“sz有异常”。在表2中示出了225个图像的sq的值的算术平均和标准偏差、以及被判定为sz无异常的216个图像的sq的值的算术平均和标准偏差。

[0065]

[表2]图像数量算术平均(nm)标准偏差(nm)全部图像2250.4321.895sz无异常2160.2020.022

[0066]

在图7中绘制了对25个硅晶片分别得到的sq的值的算术平均(记载为“sq算术平均”。)。

[0067]

关于对本实施例中评价的硅晶片所实施的双面研磨,双面研磨后的研磨面的sq的正常值为0.2nm左右。

[0068]

图7中,在左侧绘制了针对25个硅晶片的面内9个测定区域得到的sq算术平均。图7中的左侧的绘图中还包括sq的值的算术平均为1nm以上的绘图。

[0069]

图7中,在右侧绘制了排除被判定为sz有异常的图像而得到的sq算术平均。图7中的右侧的绘图均为sq算术平均为0.2nm左右。

[0070]

从表2和图7所示的结果,能够确认,通过将sz的值作为指标,能够高精度地评价半导体晶片的表面粗糙度。

[0071]

产业上的可利用性本发明的一个方式在硅晶片等各种半导体晶片的制造领域中是有用的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1