基板处理装置的制作方法

1.本发明涉及基板处理装置,更详细地说,涉及通过在高压与低压之间的变压执行基板处理的基板处理装置。

背景技术:

2.基板处理装置是对于诸如晶片的基板执行处理工艺,通常对于基板可执行蚀刻、沉积、热处理等。

3.此时,在通过沉积在基板上形成薄膜的情况下,要求在基板形成薄膜之后去除薄膜内杂质及改善薄膜特性的工艺。

4.尤其是,随着三维半导体器件,即具有高纵横比的基板的出现,为了满足阶梯覆盖率标准,将薄膜沉积温度低温化或者必然使用高杂质含量的气体,因此处于去除杂质变得更加困难的实情。

5.从而,要求一种基板处理方法及执行该方法的基板处理装置,在基板上成膜之后,通过除去存在于薄膜中的杂质可改善膜特性,没有薄膜特性劣化。

6.另外,除了基板上的薄膜以外,还存在因为在腔室内部残留的微量杂质等污染沉积的薄膜等的问题,因此需要对于包括支撑基板的基板支撑部的腔室内部去除杂质等。

7.为了改善这种问题,现有的韩国专利申请第10-2021-0045294a号公开一种基板处理方法,反复生成高压及低压环境,以减少基板表面及腔室内部的缺陷,进而改善薄膜特性。

8.然而,在现有的基板处理装置适用上述的基板处理方法的情况下,处理基板的处理空间的体积相对较大,因此存在无法实现快速的压力变换速度的问题。

9.即,现有的基板处理装置存在无法实现在短时间内反复执行从低压的0.01torr至高压的5bar水平的大压力范围的工艺的问题。

10.尤其是,现有的基板处理装置存在如下的问题:为了实现快速的压力变化速度,与处理空间连通的排气空间的必不可少的,因为这种排气空间增加处理空间的体积,因此无法实现快速的压力变化速度。

技术实现要素:

11.(要解决的问题)

12.为了解决如上所述的问题,本发明的目的在于提供一种将用于排放处理空间的气体的排气空间最小化以实现快速的压力变化速度的基板处理装置。

13.(解决问题的手段)

14.本发明是为了达到如上所述的本发明的目的而提出的,本发明公开了一种基板处理装置,包括:工艺腔室100,包括腔室主体110与顶盖140,所述腔室主体110上部开放并且在下部面形成贯通孔150,所述顶盖140结合于腔室主体110的上部以形成内部空间s1;基板支撑部200,包括基板支撑板210与基板支撑轴220,所述基板支撑板210设置在所述工艺腔

室100并且在上面放置所述基板1,所述基板支撑轴220贯通所述贯通孔150设置以支撑所述基板支撑板210;气体供应部400,供应用于基板处理的工艺气体;排气部500,形成在所述腔室主体110的下部,并且向外部排放通过所述气体供应部400供应的工艺气体;其中,所述腔室主体110形成有排气通道,所述排气通道形成在所述基板支撑轴220外周面与所述贯通孔150内侧面之间以与所述排气部500连通。

15.所述工艺腔室100可包括设置槽130,所述设置槽130形成为使所述基板支撑部200插入设置在包括所述贯通孔150的所述腔室主体110的底面120。

16.所述基板处理装置包括内盖部300,所述内盖部300可上下移动地设置在所述内部空间s1,并且通过下降,一部分紧贴于与所述设置槽130相邻的所述底面120,进而形成内部有所述基板支撑部200的密封的处理空间s2。所述气体供应部400可与所述基板支撑轴220边缘相邻设置,以将所述工艺气体供应于所述处理空间s2。

17.所述基板处理装置可包括内盖驱动部600,所述内盖驱动部600贯通所述工艺腔室100的所述顶盖140设置,以驱动所述内盖部300的上下移动。

18.所述基板处理装置可包括填充部件700,所述填充部件700设置在所述基板支撑部200与所述设置槽130之间,以填充所述基板支撑部200与所述设置槽130的间隔空间的一部分,形成连接所述处理空间s2与所述排气通道的设置槽排气通道s3。

19.所述基板处理装置可形成设置槽排气通道s3,所述设置槽排气通道s3形成在所述基板支撑板210与所述设置槽130之间,以连接所述处理空间s2与所述排气通道。

20.所述排气部500可包括:排气主体510,设置在所述贯通孔150内侧面的至少一部分来支撑所述基板支撑轴220,并且上部开放以形成与所述排气通道连通的所述排气空间s4;至少一个排气口,形成在所述排气主体510侧面,以向外部排放流进所述排气空间s4的所述工艺气体。

21.(发明的效果)

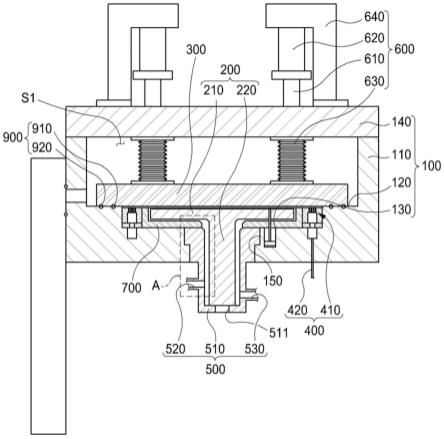

22.本发明的基板处理装置为,处理空间与排气空间连通,不仅是处理空间的体积,与处理空间连通的排气空间的体积也是决定调节处理空间压力的所需时间的因素,进而将排气空间的体积最小化来缩小整体体积,因此具有可提高大压力范围的压力变化速度的优点。

23.另外,并未单独形成与处理空间连通来排放处理空间的气体的排气部,而是将形成基板支撑轴的空间灵活用作排气部,因此无需排气空间,具有能够缩小排气空间的优点。

24.结果,本发明的基板处理装置为,将与处理空间连通以调节处理空间的压力的排气空间最小化,进而缩小处理空间的整体体积,具有可实现快速的压力变化速度的优点。

附图说明

25.图1是示出本发明的基板处理装置的剖面图。

26.图2是将本发明的基板处理装置的a部分扩大的扩大剖面图。

27.图3是示出通过图1的基板处理装置执行处理空间的压力变化的曲线图。

28.(附图标记说明)

29.1:基板100:工艺腔室

30.200:基板支撑部300:内盖部

31.400:气体供应部500:排气部

32.600:内盖驱动部700:填充部件

具体实施方式

33.以下,参照附图如下说明本发明的基板处理装置。

34.如图1所示,本发明的基板处理装置包括:工艺腔室100,包括腔室主体110与顶盖140,所述腔室主体110上部开放并且在下部面形成贯通孔150,所述顶盖140结合于腔室主体110的上部以形成内部空间s1;基板支撑部200,包括基板支撑板210与基板支撑轴220,所述基板支撑板210设置在所述工艺腔室100并且在上面放置所述基板1,所述基板支撑轴220贯通所述贯通孔150设置以支撑所述基板支撑板210;气体供应部400,供应用于基板处理的工艺气体;排气部500,形成在所述腔室主体110的下部,并且向外部排放通过所述气体供应部400供应的工艺气体;其中,所述腔室主体110形成有排气通道,所述排气通道形成在所述基板支撑轴220外周面与所述贯通孔150内侧面之间以与所述排气部500连通。另外,本发明的基板处理装置还可包括内盖部300,所述内盖部300设置在内部空间s1,并且一部分与工艺腔室100紧贴,进而在内部形成设置基板支撑部200的密封的处理空间s2。

35.另外,本发明的基板处理装置还可包括内盖驱动部600,所述内盖驱动部600贯通设置在工艺腔室100的上部面设置,以驱动内盖部300的上下移动。

36.另外,本发明的基板处理装置可包括填充部件700,所述填充部件700设置在基板支撑部200与工艺腔室100的下部面之间。

37.另外,本发明的基板处理装置可包括填充部件700,所述填充部件700设置在所述基板支撑部200与所述工艺腔室100下部面之间。

38.在此,对于作为处理对象的基板1可理解为包括所有基板的含义,诸如在lcd、led、oled等的显示装置使用的基板、半导体基板、太阳能电池基板、玻璃基板等。

39.所述工艺腔室100作为在内部形成内部空间s1的结构,可采用各种结构。

40.例如,所述工艺腔室100可包括腔室主体110与顶盖140,所述腔室主体110上部开放,所述顶盖140覆盖腔室主体110的开放的上部以与腔室主体110一同形成密封的内部空间s1。

41.另外,所述工艺腔室100可包括底面120与设置槽130,所述底面形成内部空间s1的底部,所述设置槽130使基板支撑部200设置在底面120。

42.另外,在所述工艺腔室100下部面可形成设置后述的排气部500的贯通孔150。

43.另外,所述工艺腔室100还可包括闸门阀,所述闸门阀用于开关形成在腔室主体110一侧的闸门,以供基板1进出。

44.所述腔室主体110为上部开放,可与后述的顶盖140一同在内部形成密封的内部空间s1。

45.此时,所述腔室主体110可用包含铝的金属材料构成,作为另一示例,可用石英材料构成,并且与以往公开的腔室相同可具有直角六面体形状。

46.所述顶盖140可以是结合于上部开放的腔室主体110的上侧以与腔室主体110一同在内部形成密封的内部空间s1的结构。

47.此时,所述顶盖140对应于腔室主体110的形状,在平面上可形成为直角四边形的

形状,并且可用与腔室主体110相同的材料构成。

48.另外,所述顶盖140可形成有多个贯通孔,以贯通设置后述的内盖驱动部600,并且在底面结合后述的波纹管630的末端,可防止向外部泄漏各种气体及异物。

49.另一方面,当然还可省略所述顶盖140结构,并且所述腔室主体110可形成为在内部形成内部空间s1的一体型。

50.所述工艺腔室100可包括底面120与设置槽130,所述底面120内侧下部面形成内部空间s1的底部,所述设置槽130形成为使后述的基板支撑部200设置在底面120。

51.更具体地说,如图1所示,在所述工艺腔室100下部面中的中心侧可形成设置槽130,所述设置槽130对应于后述的基板支撑部200形成阶梯,在设置槽130的边缘可构成底面120。

52.即,在所述工艺腔室100内侧下部面形成用于设置基板支撑部200的设置槽130,所述设置槽130形成阶梯,除此之外的部分定义为底面120,可形成高于设置槽130的高度。

53.所述闸门阀作为用于开关形成在腔室主体110一侧的闸门以供基板1进出的结构,可采用各种结构。

54.此时,所述闸门阀通过上下驱动及前进后退驱动与腔室主体110紧贴或者解除紧贴,进而可关闭或者开放闸门,作为另一示例,通过对角线方向的单一驱动可关闭或者开放闸门,在该过程中可适用在以往公开的各种驱动方式,例如气缸、凸轮、电磁等。

55.所述贯通孔150作为形成在工艺腔室100下部面的结构,更具体地说,形成在工艺腔室100的下部面与后述的处理空间s2连通,进而可设置用于排放处理空间s2的气体的排气部500。

56.即,所述贯通孔150形成在工艺腔室100的下部面与通过后述的内盖部300的下降形成的处理空间s2连通,并且可设置排气部500。

57.另一方面,所述贯通孔150可贯通设置后述的基板支撑部200中的基板支撑轴220,据此可通过形成在基板支撑轴220与贯通孔150内侧面之间的排气通道可排放处理空间s2的工艺气体。

58.所述基板支撑部200作为设置在工艺腔室100并且在上面放置基板1的结构,可采用各种结构。

59.即,在所述基板支撑部200上面放置基板1,进而支撑处理的基板1,并且可在基板处理过程中固定该基板1。

60.另外,所述基板支撑部200内部具有加热器,可营造用于基板处理的处理空间s2的温度环境。

61.例如,所述基板支撑部200可包括:基板支撑板210,在平面上形成为圆形,并且在上面放置所述基板1;基板支撑轴220,贯通所述工艺腔室100的下部面,以与所述基板支撑板210连接。

62.另外,所述基板支撑部200可包括加热器,所述加热器设置在基板支撑板210内并且加热放置在基板支撑板210的基板1。

63.此时,在所述基板支撑板210内部配置加热器,可在处理空间s2营造用于基板处理的工艺温度,此时的工艺温度可以是约400℃至550℃。

64.所述基板支撑轴220作为贯通工艺腔室100的贯通孔150以与所述基板支撑板210

连接的结构,可采用各种结构。

65.所述基板支撑轴220贯通工艺腔室100的下部面可与基板支撑板210结合,并且在内部可设置用于给加热器供电的各种导线。

66.另一方面,如图3所示,本发明的基板处理装置作为用于执行在短时间内反复变换并营造高压与低压的压力环境的基板处理的装置,更具体地说,需要以1bar/s水平的压力变换速度反复改变5bar至0.01torr的压力范围。

67.然而,在考虑腔室主体110的内部空间s1的庞大的空间体积时,无法达到上述的压力变换速度,因此有必要将用于基板处理的处理空间s2的体积最小化。

68.为此,本发明的基板处理装置包括内盖部300,所述内盖部300可上下移动地设置在所述内部空间s1,并且通过下降,一部分与所述工艺腔室100紧贴,以形成内部有所述基板支撑部200的密封的处理空间s2。

69.所述内盖部300可以是可上下移动地设置在所述内部空间s1,并且通过下降一部分与所述工艺腔室100紧贴,以形成内部有所述基板支撑部200的密封的处理空间s2的结构。

70.即,所述内盖部300设置成在内部空间s1中可在基板支撑部200的上侧进行上下移动,通过下降与工艺腔室100的内部面中的至少一部分紧贴,进而可根据需求可在所述内盖部300与工艺腔室100的内侧下部面之间形成密封的处理空间s2。

71.据此,所述基板支撑部200可位于处理空间s2内,并且可在将体积最小化的处理空间s2内对于放置在基板支撑部200的基板1执行基板处理。

72.作为一示例,所述内盖部300通过下降边缘紧贴于底面120,进而可在所述内盖部300底面与工艺腔室100的内侧下部面之间形成密封的处理空间s2。

73.另一方面,作为另一示例,所述内盖部300通过下降边缘紧贴于工艺腔室100的内侧面,进而当然可形成密封的处理空间s2。

74.所述内盖部300通过下降边缘紧贴于底面120形成密封的处理空间s2,设置在设置槽130的基板支撑部200可位于处理空间s2内。

75.即,如图1所示,所述内盖部300通过下降边缘紧贴于与设置槽130形成阶梯并位于高处的底面120,进而在所述内盖部300的底面与设置槽130之间可形成密封的处理空间s2。

76.此时,在设置槽130设置基板支撑部200,更具体地说,设置基板支撑板210与填充部件700,进而将处理空间s2的体积最小化的同时可将作为处理对象的基板1位于上面。

77.为了在该过程中将处理空间s2的体积最小化,设置槽130可形成为与设置处理空间s2的基板支撑部200相对应的形状,更具体地说,对应于圆形的基板支撑板210,可形成为具有圆柱形状的凹槽。

78.即,为了在由设置槽130形成的设置空间中将除了设置基板支撑板210及填充部件700的空间以外的剩余空间最小化,设置槽130可形成为与基板支撑板210的形状相对应的形状。

79.为了防止在该过程中放置在基板支撑板210上面的基板1与内盖部300之间发生干扰,底面120的高度可高于放置在基板支撑部200的基板1的上面。

80.另一方面,在基板支撑部200放置的基板1与内盖部300底面之间的间距越大就意味着处理空间s2的体积也随之扩大,因此可将底面120的高度设定在防止基板1与内盖部

300之间的干扰的同时将这两者之间的间距最小化的高度。

81.所述内盖部300作为通过内盖驱动部600进行上下移动的结构,可采用各种结构。

82.所述内盖部300可以是通过内盖驱动部600在内部空间内进行上下移动的结构。

83.此时,所述内盖部300在平面上可形成为覆盖设置槽130并且边缘与底面120一部分相对应的大小,并且所述内盖部300边缘紧贴于底面120,进而在所述内盖部300与设置槽130之间可形成密封的处理空间s2。

84.另一方面,作为另一示例,当然可以是所述内盖部300边缘紧贴于工艺腔室100的内侧面形成处理空间s2。

85.另外,为了有效达到及保持通过所述内盖部300上下移动形成的密封的处理空间s2内的工艺温度,所述内盖部300可用隔热效果优秀的材料形成,可防止处理空间s2向内部空间等损失温度。

86.所述密封部900作为配置在内盖部300或者工艺腔室100的底面120中的至少一个的结构,可对应于工艺腔室100的底面120与内盖部300紧贴的位置配置。

87.即,在内盖部300的边缘接触于底面120形成密封的处理空间s2的情况下,所述密封部900在内盖部300的底面中沿着边缘配置,可接触于内盖部300的边缘与底面120之间。

88.由此,所述密封部900可引导形成密封的处理空间s2,并且可防止处理空间s2的工艺气体等泄漏到非处理空间s1等的外部。

89.例如,所述密封部900可包括:第一密封部件910,沿着内盖部300的底面中的边缘配置;第二密封部件920,配置在与第一密封部件910间隔预定间距的位置。

90.此时,所述第一密封部件910及所述第二密封部件920作为在以往公开的类型的o型圈,在内盖部300的底面中沿着边缘可相互间隔预定间距并列设置。

91.即,所述第一密封部件910及所述第二密封部件920对于处理空间s2执行双重密封,进而可断绝工艺气体等从处理空间s2泄漏到外部。

92.另一方面,所述密封部900可插入于设置在底面120的插入槽,随着内盖部300的上下移动可与内盖部300紧贴或者分开。

93.作为另一示例,密封部900当然也可配置在内盖部300的底面。

94.所述气体供应部400作为与处理空间s2连通以将工艺气体供应于处理空间s2的结构,可采用各种结构。

95.例如,所述气体供应部400可包括:气体供应喷嘴410,暴露在处理空间s2以将工艺气体供应于处理空间s2内;供气通道420,贯通工艺腔室100,与气体供应喷嘴410连接,并且传递通过气体供应喷嘴410供应的工艺气体。

96.此时,如图1所示,所述气体供应部400可与基板支撑部200相邻地设置在与设置槽130的边缘,由此可将工艺气体供应于处理空间s2。

97.另一方面,由此处理空间s2可形成在内盖部300的底面中的一部分与气体供应部400及基板支撑部200的上面之间。

98.所述气体供应喷嘴410作为暴露在处理空间s2以将工艺气体供应于处理空间s2内的结构,可采用各种结构。

99.例如,所述气体供应喷嘴410与基板支撑板210的侧面相邻地设置在设置槽130的边缘,向上侧或者基板支撑板210侧喷射工艺气体,进而可将工艺气体供应于处理空间s2

内。

100.此时,所述气体供应喷嘴410配置在设置槽130的边缘,包围基板支撑板210,在平面上可从基板支撑板210的侧面中的至少一部分喷射工艺气体。

101.作为一示例,所述气体供应喷嘴410可从设置槽130的边缘朝向内盖310的底面喷射工艺气体,并且可以是为了通过处理空间s2的最小化的体积在短时间内将处理空间s2的压力调节在希望的压力而供应工艺气体。

102.所述供气通道420贯通工艺腔室100的下部面,可与外部的工艺气体储存部连接,并且接收工艺气体,可将工艺气体供应于气体供应喷嘴410。

103.此时,所述供气通道420可以是贯通工艺腔室100的下部面设置的管道,作为另一示例,所述供气通道420可以是加工工艺腔室100的下部面而成。

104.所述内盖驱动部600作为贯通工艺腔室100的上部面设置以驱动内盖部300的上下移动的结构,可采用各种结构。

105.例如,所述内盖驱动部600可包括:多个驱动杆610,一端贯通工艺腔室100的上部面来结合于内盖部300;至少一个驱动源620,连接于多个驱动杆610的另一端,以上下方向驱动驱动杆610。

106.另外,所述内盖驱动部600可包括:固定支撑部640,设置在工艺腔室100的上部面,即顶盖140,固定并支撑所述驱动杆610的末端;第一波纹管630,设置在工艺腔室100的上部面与内盖部300之间,包围驱动杆610。

107.所述驱动杆610可以是一端贯通工艺腔室100的上部面来结合于内盖部300,而另一端在工艺腔室100的外部结合于驱动源620,通过驱动源620进行上下移动,通过该上下移动可上下驱动内盖部300的结构。

108.此时,相比于形成多个所述驱动杆610,可形成2个或者4个所述驱动杆610,间隔预定间距地结合在内盖部300的上面,进而可引导内盖部300保持水平的同时进行上下移动。

109.所述驱动源620作为设置在固定支撑部640以上下驱动结合的驱动杆610的结构,可采用各种结构。

110.对于所述驱动源620,只要是在以往公开的驱动方式,可适用任意一种结构,例如可以适用气缸方式、电磁驱动、螺杆马达驱动、凸轮驱动等各种驱动方式。

111.所述波纹管630可以是包围驱动杆610地设置在工艺腔室100的上部面与内盖部300之间,以防止内部空间s1的气体等通过工艺腔室100的上部面泄漏的结构。

112.此时,可考虑内盖部300的上下移动来设置所述波纹管630。

113.所述排气部500作为包围基板支撑轴220地设置在贯通孔150并且向外部排放工艺气体的结构,可采用各种结构。

114.例如,如图1所示,所述排气部500可包括:排气主体510,设置在所述贯通孔150内侧面的至少一部分来支撑所述基板支撑轴220,并且开放上部,以形成与所述排气通道连通的所述排气空间s4;至少一个排气口,形成在所述排气主体510侧面,以向外部排放流进所述排气空间s4的所述工艺气体。

115.即,所述排气部500设置在工艺腔室100的贯通孔150,在内部可形成与处理空间s2连通的排气空间s4。

116.此时,所述排气主体510包围基板支撑轴220地设置在工艺腔室100的贯通孔150,

并且通过设置槽排气通道s3可与通过内盖部300的下降形成的处理空间s2连通。

117.另外,所述排气主体510可形成下部贯通孔511,以贯通设置各种导线,该导线通过上述的基板支撑轴220与设置在基板支撑板210的加热器连接。

118.所述排气主体510根据处理空间s2的压力状态可具有相互不同的排气口,进而可具有高压排气口520与低压排气口530,所述高压排气口520在对于处理空间s2的高于常压的高压气体执行排气的情况下与外部排气装置连接以排放高压的工艺气体,所述低压排气口530在对于处理空间s2的低于常压的低压气体执行排气的情况下与外部真空泵连接以排放低压的工艺气体。

119.另一方面,如上所述,在基板支撑部200设置在设置槽130的情况下,在基板支撑部200,更具体地说在基板支撑板210与设置槽130之间形成空间,增加设置槽排气通道s3的体积,这可以是增加处理空间s2的体积的因素。

120.为了改善这种问题,将板支撑部200单纯接触于设置槽130设置的情况下,存在如下的问题:通过存在于基板支撑部200内的加热器供应的热通过工艺腔室100的下部面,即设置槽130被工艺腔室100吸取可发生热损失,并且对于处理空间s2难以设定及保持工艺温度,降低效率。

121.为了改善这种问题,本发明的所述填充部件700作为设置在基板支撑部200与工艺腔室100下部面之间的结构,可采用各种结构。

122.例如,所述填充部件700可设置在设置槽130,在设置在设置槽130的状态下基板支撑板210设置在所述填充部件700上侧,将设置槽130与基板支撑板210之间的剩余体积最小化,进而可缩小设置槽排气通道s3及处理空间s2的体积。

123.为此,所述填充部件700可形成为与所述设置槽130和所述基板支撑部200之间的空间相对应的形状,以将所述处理空间s2最小化。

124.更具体地说,所述填充部件700可形成为与在平面上形成为圆形且形成从底面120具有预定深度的阶梯的设置槽130与平面上形成为圆形的基板支撑板210之间的空间相对应的形状。

125.另一方面,所述填充部件700可用石英、陶瓷及sus中的至少一种材料形成。

126.另外,所述填充部件700不仅是为了单纯地将处理空间s2的体最小化而占据设置槽130与基板支撑部200之间的空间,还通过隔热将通过基板支撑部200传递于基板1的热的损失最小化,更进一步地通过热反射可向处理空间s2反射损失的热。

127.另一方面,为了在基板支撑部200的侧面及底面之间形成设置槽排气通道s3,所述填充部件700可与所述基板支撑板210的侧面及底面中的至少一面相邻设置,并且间隔于所述基板支撑板210,可设置成包围所述基板支撑板210的底面及侧面。

128.以下,参照附图如下详细说明本发明的用于排放工艺气体的设置槽排气通道s3。

129.所述设置槽排气通道s3可与排气部500连通地设置在基板支撑部200与工艺腔室10的内侧下部面之间。

130.即,所述设置槽排气通道s3可形成在基板支撑部200中的上述的基板支撑板210的侧面及底面与工艺腔室100的内侧下部面之间,此时形成的设置槽排气通道s3连通于设置排气部500的工艺腔室100的贯通孔150,可将工艺气体传递至排气部500的排气空间s4。

131.另一方面,更具体地说,所述设置槽排气通道s3可沿着设置在设置槽130的基板支

撑板210的侧面及底面与设置槽130的内壁之间形成。

132.另外,作为另一示例,如图2所示,在设置槽130设置填充部件700,所述设置槽排气通道s3可沿着基板支撑板210的侧面及底面与填充部件700的相向面之间形成。

133.此时,为了将处理空间s2的体积最小化的同时执行流畅地排气,能够以预先设定的水平形成设置槽排气通道s3的体积,为此可调节填充部件700与基板支撑板210之间的间距。

134.另一方面,如图2所示,所述设置槽排气通道s3在填充部件700的末端与基板支撑轴220及基板支撑板210之间的结合位置可与排气空间s4连接,并且移动方向可从水平方向变为垂直方向的移动。

135.此时,为了保持排放的工艺气体的排气流动的同时防止逆流,可在基板支撑轴220与基板支撑板210之间的结合位置可形成引导排放气体的流动的引导面230,此时引导面230能够以对应于使排放气体的水平的流动方向转换为下侧垂直方向的角度形成。

136.另外,与所述引导面230相向的填充部件700的末端边界部710也可相对应地从水平方向向垂直方向倾斜形成。

137.另一方面,为了引导通过设置槽排气通道s3的排放气体向排气部500内的狭缝方向流畅地移动,可适用各种实施例。

138.作为一示例,如图2所示,使填充部件700的基板支撑轴220侧末端与基板支撑轴220的第一水平距离d1小于排气部500的内侧面与基板支撑轴220的第二水平距离d2,进而可引导排放气体从填充部件700的末端向排气空间s4侧流畅地流动。

139.以上仅是可由本发明实现的优选实施例的一部分的相关说明,众所周知,不得限于实施例解释本发明的范围,以上说明的本发明的技术思想及其根本的技术思想全部包括在本发明的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1