一种LED芯片及其制备方法与流程

一种led芯片及其制备方法

技术领域

1.本发明涉及芯片加工技术领域,特别涉及一种led芯片及其制备方法。

背景技术:

2.led作为21世纪的照明新光源,同样亮度下,半导体灯耗电仅为普通白炽灯的l/10,而寿命却可以延长100倍。led器件是冷光源,光效高,工作电压低,耗电量小,体积小,可平面封装,易于开发轻薄型产品,结构坚固且寿命很长,光源本身不含汞、铅等有害物质,无红外和紫外污染,不会在生产和使用中产生对外界的污染。因此,半导体灯具有节能、环保、寿命长等特点。

3.砷化镓(gallium arsenide),化学式gaas,黑灰色固体,熔点1238℃。它在600℃以下,能在空气中稳定存在,并且不被非氧化性的酸侵蚀。砷化镓是一种重要的半导体材料,属ⅲ-

ⅴ

族化合物半导体,gaas led正装正极性芯片目前是一种体积小,市场普及率高且价格低廉的led芯片。

4.现有技术当中,在gaas led正装正极性芯片的制备过程中,工艺步骤较多(光刻

→

腐蚀

→

蒸镀

→

光刻

→

蒸镀

→

腐蚀

→

退火

→

减薄

→

蒸镀

→

退火

→

切割),导致周期较长,使得最终成品率低,成本较高,同时在光刻腐蚀的过程中,光刻及腐蚀液的使用以及因光刻及腐蚀液不稳定容易造成异常,导致报废和返工作业。

技术实现要素:

5.针对现有技术的不足,本发明的目的在于提供led芯片及其制备方法,旨在解决现有技术中加工周期较长,成品率较低的技术问题。

6.为了实现上述目的,本发明是通过如下技术方案来实现的:一种led芯片的制备方法,包括如下步骤:

7.(1)制备一gaas外延片,其中,所述gaas外延片包括依次层叠的gaas衬底、n型外延层、mqw发光层及p型外延层;

8.(2)将所述gaas衬底进行减薄;

9.(3)在所述gaas外延片的p型外延层上生长一层透明导电层;

10.(4)将带有电极孔洞的贴片贴在所述透明导电层上;

11.(5)在所述贴片上蒸镀第一金属层,以使所述第一金属层通过所述电极孔洞与所述透明导电层接触,形成p电极;

12.(6)在所述gaas外延gaas衬底远离所述的n型外延层的一面上蒸镀第二金属层,以形成n电极;

13.(7)将所述贴片取下,并进行退火,使所述p电极及所述n电极分别与所述p型外延层及所述n型外延层形成欧姆接触;

14.(8)将退火后的所述gaas外延片切割形成若干个led芯片。

15.与现有技术相比,本发明的有益效果在于:通过先对gaas外延片的gaas衬底进行

减薄,在完成p型外延层的第一金属层的蒸镀后,可直接翻转露出减薄后的gaas衬底,进行第二金属层的蒸镀,并后续进行统一退火处理,同时完成p电极和n电极的欧姆接触,相当于减少了一次电极的退火处理,简化了工艺步骤,降低了生产周期及生产成本;同时通过在p型外延层设置可重复使用并带有电极孔洞的贴片,以快速得到所需的p电极图形,相对于现有技术,减少了光刻、腐蚀等工艺步骤,大大减少工艺流程,缩短制程周期,大幅度提升生产效率;同时减少各种光刻及腐蚀液的使用以及因光刻及腐蚀液不稳定造成的异常导致报废和返工作业,降低led芯片制备成本,流程简便适合规模化生产;此外,通过在gaas外延片的p型外延层一侧生长透明导电层,由于其同时具备透光及导电性质,可实现整面的电流扩展,有效提高led芯片亮度并降低工作电压。

16.进一步地,在步骤(2)中,减薄后的所述gaas外延片的厚度为140~220um。

17.更进一步地,在所述步骤(3)中,所述透明导电层的材料选择为ito(in2o3:sno2)、izo(zno:in)、ato(sno2:sb)、azo(zno:al)、gzo(zno:ga)或fto(sno2:f)中的一种或多种。

18.更进一步地,在所述步骤(3)中,所述方法具体包括:

19.通过电子束蒸发进行蒸镀,以形成所述透明导电层;

20.其中,所述透明导电层为ito膜,所述ito膜的厚度为在所述电子束蒸发的过程中,温度为200~400℃,蒸镀速率为氧气流量为5~20sccm。

21.更进一步地,在步骤(4)中,所述贴片的厚度为5~10μm,所述电极孔洞为锥形孔。

22.更进一步地,在步骤(5)中,所述第一金属层的厚度为1.4~3um。

23.更进一步地,在步骤(5)中,所述方法具体包括:

24.通过电子束蒸发进行蒸镀,以形成所述第一金属层;

25.其中,在所述电子束蒸发的过程中,温度为200~600℃,蒸镀速率为

26.更进一步地,在步骤(6)中,所述第二金属层的厚度为0.2~0.6um。

27.更进一步地,在步骤(7)中,所述退火的温度为200~500℃。

28.本发明另一方面提供了一种led芯片,所述led芯片由本发明提供的led芯片的制备方法得到。

附图说明

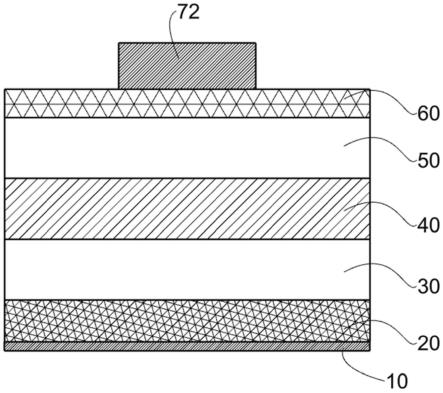

29.图1为本发明中led芯片的结构示意图;

30.图2为本发明第一实施例中经步骤(1)至步骤(3)后的产品结构示意图;

31.图3为本发明第一实施例中经步骤(4)至步骤(6)后的产品结构示意图;

32.图4为本发明第一实施例中经步骤(7)后的产品结构示意图;

33.主要元件符号说明:

34.n电极10gaas衬底20n型外延层30mqw层40p型外延层50透明导电层60第一金属层70上金属层71p电极72贴片80

35.如下具体实施方式将结合上述附图进一步说明本发明。

具体实施方式

36.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的若干实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容更加透彻全面。

37.需要说明的是,当元件被称为“固设于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

38.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

39.基于此,本发明第一实施例提供一种led芯片的制备方法,包括如下步骤:

40.(1)制备一gaas外延片,其中,所述gaas外延片包括依次层叠的gaas衬底20、n型外延层30、mqw发光层40及p型外延层50。

41.具体来说,在本实施例中,上述mqw层40为multiple quantum well层,即多量子阱层,多量子阱是指多个量子阱组合在一起的系统,就材料结构和生长过程而言,多量子阱和超晶格没有实质差别,仅在于超晶格势垒层比较薄,势阱之间的耦合较强,形成微带;而多量子阱之间的势垒层厚,基本无隧穿耦合,也不形成微带,多量子阱结构主要应用于其光学特性。

42.(2)将所述gaas衬底20进行减薄。

43.便于理解地,衬底(substrate)是由半导体单晶材料制造而成的晶圆片,衬底可以直接进入晶圆制造环节生产半导体器件,也可以进行外延工艺加工生产外延片。外延(epitaxy)是指在经过切、磨、抛等仔细加工的单晶衬底上生长一层新单晶的过程,新单晶可以与衬底为同一材料,也可以是不同材料(同质外延或者是异质外延)。由于新生单晶层按衬底晶相延伸生长,从而被称之为外延层(厚度通常为几微米,以硅为例:硅外延生长其意义是在具有一定晶向的硅单晶衬底上生长一层具有和衬底相同晶向的电阻率与厚度不同的晶格结构完整性好的晶体),而长了外延层的衬底称为外延片(外延片=外延层+衬底)。

44.具体来说,在本步骤中,上述减薄的操作基于砂磨轮对外延片进行打磨,经减薄后的gaas外延片的厚度为140~220um,优选地,在本实施例中,上述gaas外延片的厚度为180um。

45.便于理解地,在ic电路中通电情况下,由于芯片衬底材料及互联金属层存在电阻,芯片会发生热效应。在芯片工作过程中,热效应会导致芯片背面内应力的产生。芯片热量持续的产生会使各金属层之间的热差异性加剧,芯片内应力会进一步增加。芯片损坏、破碎的主要原因之一就是内应力的增加。因此,通过减薄工艺,可以减小芯片电阻,提高芯片的热扩散效率,将芯片损坏率降到最低,进而提高了集成电路的可靠性和成品率。

46.(3)在所述gaas外延片的p型外延层50上生长一层透明导电层60。

47.具体来说,在本步骤中,上述透明导电层60可以采用蒸镀法、磁控溅射法或电弧离

子镀中的一种方法生长形成,在本实施例中,上述透明导电层60的材料选择为ito(in2o3:sno2)、izo(zno:in)、ato(sno2:sb)、azo(zno:al)、gzo(zno:ga)或fto(sno2:f)中的一种或多种。

48.优选地,在本实施例中,上述透明导电层60为ito膜,并由蒸镀法生长形成。具体来说,上述ito膜通过电子束蒸发方式进行蒸镀形成;

49.电子束蒸发法是真空蒸发镀膜的一种,是在真空条件下利用电子束进行直接加热蒸发材料,使蒸发材料气化并向基板输运,在基底上凝结形成薄膜的方法。在电子束加热装置中,被加热的物质放置于水冷的坩埚中,可避免蒸发材料与坩埚壁发生反应影响薄膜的质量,因此,电子束蒸发沉积法可以制备高纯薄膜,同时在同一蒸发沉积装置中可以安置多个坩埚,实现同时或分别蒸发,沉积多种不同的物质;电子束蒸发可以蒸发高熔点材料,比一般电阻加热蒸发热效率高、束流密度大、蒸发速度快,制成的薄膜纯度高、质量好,厚度可以较准确地控制,可以广泛应用于制备高纯薄膜和导电玻璃等各种光学材料薄膜。

50.在本实施例中,在电子束蒸发的过程中,满足:温度为200~400℃,蒸镀速率为氧气流量为5~20sccm,优选地,在本实施例中,在电子束蒸发的过程中,温度为300℃,蒸镀速率为氧气流量为10sccm。

51.可以理解地,由于透明导电层60采用半导体材料,配合上述蒸镀参数可控制其生长厚度处于较薄的范围以确保薄层半导体介质的透光性,并限制生长厚度下限以确保薄层的电流传递介质具备连续性,使其同时具备透光及导电性质,从而实现整面的电流扩展,有效提高led芯片亮度并降低工作电压,优选地,在本实施例中,上述ito膜的厚度为

52.(4)将带有电极孔洞的贴片80贴在所述透明导电层60上。具体来说,在本步骤中,上述贴片包括若干个阵列排布的电极孔洞,上述电极孔洞为锥形孔,开口较大的一侧靠近透明导电层60一侧设置,即电极孔洞朝蒸镀方向一侧开口较小,在蒸镀过程中,可防止金属蒸镀时落在电极孔洞的侧壁上,影响电极的生长形状,便于后续贴片80的取出,此外,在本实施例中,上述电极孔洞的直径根据产品的电极图形设计决定,上述第一金属层70包括设于贴片80表面的上金属层71及位于贴片80的电极孔洞内的下金属层,电极孔洞内的下金属层与ito膜接触形成p电极72,贴片80表面的金属层可以随贴片80一起去除,快速得到与电极孔洞对应的若干个阵列排布的p电极72图形,相对于现有技术,减少了光刻、腐蚀等工艺步骤,大大减少工艺流程,缩短制程周期,大幅度提升生产效率;同时减少各种光刻及腐蚀液的使用以及因光刻及腐蚀液不稳定造成的异常导致报废和返工作业,降低led芯片制备成本,流程简便适合规模化生产。

53.在本实施例中,上述贴片80的厚度为5~10μm。优选地,在本实施例中,上述贴片80的厚度为8μm。可以理解地,上述贴片80应为耐高温且不易变形的材料,可采用pvc材料或金属材料等,以便于贴片的重复利用,节约生产成本,在本实施例中,上述贴片80由pvc材料制成。

54.(5)在所述贴片80上蒸镀第一金属层70,以使所述第一金属层70通过所述电极孔洞与所述透明导电层60接触,形成p电极72。具体来说,在本步骤中,上述第一金属层70的厚度为1.4~3um,上述第一金属层70通过电子束蒸发进行蒸镀,在电子束蒸发的过程中,满

足:温度为200~600℃,蒸镀速率为优选地,在本实施例中,在电子束蒸发的过程中,温度为400℃,蒸镀速率为蒸镀得到的第一金属层70的厚度为2.3um。

55.(6)在减薄后的所述gaas外延片的n型外延层30蒸镀第二金属层,以形成n电极10。具体来说,在本步骤中,上述第二金属层的厚度为0.2~0.6um,优选地,在本实施例中,上述第二金属层的厚度为0.4um。

56.具体来说,上述第一金属层70及第二金属层的材料为au,ti,pt,auge,cr,augeni,al等,在本实施例中上述第一金属层70及第二金属层的材料均采用au,即n电极10及p电极72的材料均为au。

57.此外,可以理解地,由于步骤(2)中已完成gaas衬底20的减薄操作,当完成第一金属层70的蒸镀,即p电极72的生长后,可以直接将gaas外延片翻转,漏出减薄后的gaas外延片gaas衬底20,通过蒸镀第二金属层与n型外延层30接触形成n电极10,可以理解地,上述蒸镀的工艺与步骤(5)中的蒸镀工艺基本相同,均采用电子束蒸发进行蒸镀,在此不多赘述。

58.(7)将所述贴片80取下,并进行退火,使所述p电极72及所述n电极10分别与所述p型外延层50及所述n型外延层30形成欧姆接触。

59.金属与半导体接触时可以形成非整流接触,即欧姆接触,这是另一类重要的金属-半导体接触。欧姆接触是指这样的接触:它不产生明显的附加阻抗,而且不会使半导体内部的平衡载流子浓度发生显著的改变。从电学上讲,理想欧姆接触的接触电阻与半导体样品或器件相比应当很小,当有电流流过时,欧姆接触上的电压降应当远小于样品或器件本身的压降,这种接触不影响器件的电流-电压特性,或者说,电流-电压特性是由样品的电阻或器件的特性决定的。

60.在本步骤中,退火的温度为200~500℃,优选地,在本实施例中,上述退火的温度为350℃。可以理解地,相比于现有技术中,在通过蒸镀金属完成p电极72的生长后,通过一次退火来完成p电极72的欧姆接触,然后首先通过对gaas衬底20进行减薄,然后通过蒸镀金属完成n电极10的生长后,通过二次退火完成n电极10的欧姆接触,通过将减薄操作前置,可以减少一次退火,并将两次金属层蒸镀后的退火进行结合,大大提高了生产效率,减少生产成本,此外,步骤(3)中的ito膜在完成蒸镀后,同样基于本步骤中的一次退火处理,可以使ito膜的结晶表面更加光滑,电阻下降,从而进一步提高导电性能。

61.(8)将退火后的所述gaas外延片切割形成若干个led芯片。具体来说,在本步骤中,通过金刚刀进行切割。

62.便于理解地,经上述步骤(1)至步骤(3)后所得到的产品结构,如附图2所示,上述ito膜设于p型外延层50一侧;经上述步骤(4)至步骤(6)后所得到的产品结构,如附图3所示,上述贴片80设于透明导电层60一侧,第一金属层70包括贴片80表面的金属层及通过电极孔洞与ito膜接触的p电极72,n电极10设于gaas衬底20经减薄的一侧;经上述步骤(7)后所得到的产品结构,如附图4所示,将贴片80取下后进行退火处理,使p电极72及n电极10与p型外延层50即n型外延层30形成欧姆接触;经上述步骤(8)后所得到的产品结构,如附图1所示,将附图4中的芯片结构切割成芯粒,即最终产品结构。

63.综上,本发明上述实施例当中的led芯片的制备方法,通过先对gaas外延片的gaas衬底20进行减薄,在完成p型外延层50的第一金属层70的蒸镀后,可直接翻转露出减薄后的gaas衬底20,进行第二金属层的蒸镀,并后续进行统一退火处理,同时完成p电极72和n电极

10的欧姆接触,相当于减少了一次电极的退火处理,简化了工艺步骤,降低了生产周期及生产成本;同时通过在p型外延层50设置可重复使用并带有电极孔洞的贴片80,以快速得到所需的p电极72图形,相对于现有技术,减少了光刻、腐蚀等工艺步骤,大大减少工艺流程,缩短制程周期,大幅度提升生产效率;同时减少各种光刻及腐蚀液的使用以及因光刻及腐蚀液不稳定造成的异常导致报废和返工作业,降低led芯片制备成本,流程简便适合规模化生产;此外,通过在gaas外延片的p型外延层50一侧生长透明导电层60,由于其同时具备透光及导电性质,可实现整面的电流扩展,有效提高led芯片亮度并降低工作电压,该透明导电层60在完成蒸镀后,同样基于本步骤中的一次退火处理,可以使ito膜的结晶表面更加光滑,电阻下降,从而进一步提高导电性能。

64.本发明第二实施例提供了一种led芯片,上述led芯片由上述实施例中的led芯片的制备方法制成。

65.具体来说,在本实施例中,上述led芯片为gaas led正装正极性芯片,包括gaas衬底20及分别设于所述gaas衬底20两侧的n电极10及n型外延层30,所述n型外延层30依次设有mqw层40、p型外延层50、透明导电层60及p电极72。

66.综上,本实施例中的led芯片,在制备过程中,通过先对gaas外延片的gaas衬底20进行减薄,在完成p型外延层50的第一金属层70的蒸镀后,可直接翻转露出减薄后的gaas衬底20,进行第二金属层的蒸镀,并后续进行统一退火处理,同时完成p电极72和n电极10的欧姆接触,相当于减少了一次电极的退火处理,简化了工艺步骤,降低了生产周期及生产成本;同时通过在p型外延层50设置可重复使用并带有电极孔洞的贴片80,以快速得到所需的p电极72图形,相对于现有技术,减少了光刻、腐蚀等工艺步骤,大大减少工艺流程,缩短制程周期,大幅度提升生产效率;同时减少各种光刻及腐蚀液的使用以及因光刻及腐蚀液不稳定造成的异常导致报废和返工作业,降低led芯片制备成本,流程简便适合规模化生产;此外,通过在gaas外延片的p型外延层50一侧生长透明导电层60,由于其同时具备透光及导电性质,可实现整面的电流扩展,有效提高led芯片亮度并降低工作电压该透明导电层60在完成蒸镀后,同样基于本步骤中的一次退火处理,可以使ito膜的结晶表面更加光滑,电阻下降,从而进一步提高led芯片的导电性能及发光效率。

67.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

68.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1