以预锂化Ti-MWW分子筛作为锂离子电池负极材料的制备方法

以预锂化ti-mww分子筛作为锂离子电池负极材料的制备方法

技术领域

1.本发明涉及一种以预锂化ti-mww分子筛作为锂离子电池负极材料的制备方法,属于锂离子电池领域。

技术背景

2.随着化石能源消耗量的日益增加,其带来的温室效应与环境污染愈加严重,人们愈发意识到对可持续能源开发利用的重要性。在各种新型能源中,锂离子电池由于其高电压、高比容量、长循环寿命、对环境无污染等卓越性能受到了现代人的追捧,目前已在3c类产品方面成功替代其他类型二次电池,成为电源装置中的主导产品,并逐步成为代表未来发展方向的绿色能源电池,也被认为是未来储能、动力电源产业的领军者。

3.锂离子电池主要由正极、负极、电解液、隔膜以及外部连接、包装部件构成。锂离子电池的工作原理:在充电过程中,锂离子从正极材料的晶格中脱出,通过电解液运送到负极材料的晶格中,使得负极处于富锂态,正极处于贫锂态,电子由外电路补偿到负极以保证负极的电荷平衡,而放电过程则刚好相反。在锂离子嵌入和脱出的过程中电极材料的化学结构基本不变,从而保证充放电过程的可逆性。

4.传统商业化石墨负极材料在锂离子电池中的应用已经取得了巨大的成功,而且经过不断改良接近其理论容量为372mah/g,但是仍旧无法满足现代电子/电气设备的安全需求。同时,因其嵌锂电位接近金属锂,对电解液敏感度高,同样存在着一定的安全隐患。

5.近年来,基于化石燃料的枯竭和环境污染,开发廉价、高性能的电池成为了研究的重点。作为地壳中储量第二的硅,其氧化物二氧化硅的理论比容量高达1965mah/g。同时,二氧化硅基材料具有较低的嵌/脱锂电位,能有效避免锂枝晶的产生,且该材料不可燃,在一定程度上减少了安全隐患。因此,二氧化硅基材料被认为是下一代最具有潜力的锂离子电池负极材料。

技术实现要素:

6.本发明的目的在于提供一种以预锂化ti-mww分子筛作为锂离子电池负极材料的制备方法,该锂离子电池负极材料具有成本低、安全性的优点。

7.本发明的以预锂化ti-mww分子筛作为锂离子电池负极材料的制备方法的技术方案为:

8.一种以预锂化ti-mww分子筛作为锂离子电池负极材料的制备方法,包括以下步骤:

9.(1)预处理,将ti-mww分子筛洗涤、过滤、干燥后焙烧,制得固体s1;

10.(2)预锂化,将固体s1与氯化锂溶液混合后加热进行回流反应,反应结束后,过滤、洗涤、再过滤、干燥,制得固体s2;

11.(3)制备负极材料,将固体s2与炭黑、聚偏二氟乙烯混合并研磨,制得固体s3,然后将固体s3分散到n-二甲基吡咯烷酮中制得负极浆料,将负极浆料涂覆到铜箔上,经烘干、碾

压后即得。

12.本技术首先将氨肟化反应后报废的ti-mww分子筛洗涤、过滤、干燥后进行焙烧处理,将焙烧所得固体与氯化锂溶液混合均匀后加热回流进行预锂化处理,然后过滤、洗涤、干燥,最后将其与炭黑、聚偏二氟乙烯混合后研磨,并分散到n-二甲基吡咯烷酮中制备负极浆料,将负极浆料涂覆到铜箔上,经烘干、碾压后即得负极材料。

13.优选地,步骤(1)中,所述ti-mww分子筛为mww型硅酸钛分子筛,所述mww型硅酸钛分子筛的硅钛摩尔之比为10~50,mww型硅酸钛分子筛硅钛的最优摩尔之比为20~40;所述ti-mww分子筛的平均粒径为0.05~50μm,ti-mww分子筛最优平均粒径的为0.1~10μm。本技术采用报废的ti-mww分子筛作为负极材料的原料,有助于实现固体废弃物的回收和再利用,降低负极材料的成本低。

14.进一步优选地,步骤(1)中,焙烧温度为400~700℃,最优焙烧温度为450~550℃;焙烧时间为2~12h,最优焙烧时间为5~8h。

15.优选地,步骤(2)中,所述氯化锂溶液与固体s1的质量之比为5~50,最优质量之比为10~30。

16.进一步优选地,步骤(2)中,所述回流反应在紫外光照射下进行,紫外光波长范围为100~400nm,最优波长范围为200~300nm,所述回流反应温度为30~90℃,最优回流温度为50~80℃,且回流反应时间为2~12h,最优回流反应时间为5~10h。

17.更进一步优选地,步骤(2)中,洗涤所用试剂为氯化锂溶液或纯水。

18.优选地,所述氯化锂溶液为氯化锂水溶液,所述氯化锂溶液的浓度为1

×

10-3

~2mol/l,最优浓度为0.5~2mol/l。

19.优选地,步骤(2)中,所述固体s2中锂离子与钛原子的摩尔之比为0.1~10,最优摩尔之比为2~8。

20.优选地,步骤(3)中,所述研磨时间为0.5~5h,最优研磨时间为1~3h,所述固体s3粒径为50~300目,最优粒径为100~200目。

21.有益效果:

22.采用本发明的预锂化ti-mww分子筛作为锂离子电池负极材料,具有优异的放电比容量,且安全性较高;此外,本发明的锂离子电池负极是以报废ti-mww分子筛为原料制备得到,有助于实现固体废弃物的回收和再利用,具有成本低的优点。

附图说明

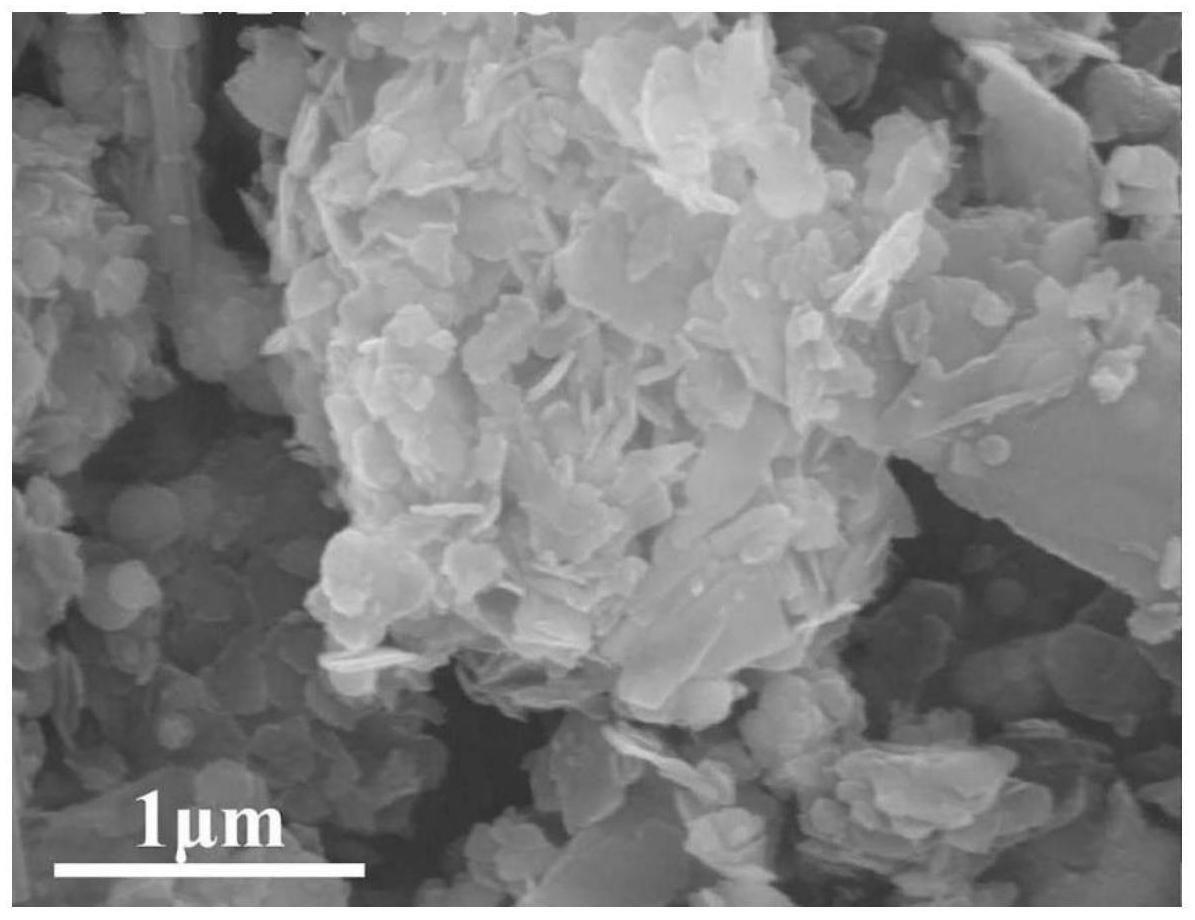

23.图1为本发明实施例1中预锂化的报废ti-mww分子筛(固体s2)的sem图;

24.图2为本发明实施例1中预锂化的报废ti-mww分子筛(固体s2)的n2吸脱附曲线图;

25.图3为本发明对比例2中预锂化的新鲜ti-mww分子筛(固体s2)的sem图;

26.图4为本发明对比例2中预锂化的新鲜ti-mww分子筛(固体s2)的n2吸脱附曲线图;

27.图5为本发明实施例1中制备的以预锂化的报废ti-mww分子筛作为负极材料的扣式电池的循环性能数据图。

具体实施方式

28.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,

对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。

29.一种以预锂化ti-mww分子筛作为锂离子电池负极材料的制备方法,包括以下步骤:

30.(1)预处理,将ti-mww分子筛洗涤、过滤、干燥后焙烧,制得固体s1;ti-mww分子筛为mww型硅酸钛分子筛,mww型硅酸钛分子筛的硅钛摩尔之比和平均粒径分别为为10~50和0.05~50μm;焙烧温度和时间分别为400~700℃和2~12h;

31.(2)预锂化,将质量之比为5~50氯化锂溶液与固体s1混合后在30~90℃、波长为100~400nm的紫外光照射下加热回流反应2~12h,反应结束后,过滤、洗涤、再过滤、干燥,制得锂离子与钛原子摩尔之比为0.1~10的固体s2;洗涤所用试剂为氯化锂溶液或纯水;氯化锂溶液为氯化锂水溶液,且氯化锂溶液的浓度为1

×

10-3

~2mol/l;

32.(3)制备负极材料,将质量之比为85:10:5的固体s2、炭黑、聚偏二氟乙烯混合并研磨0.5~5h,制得粒径为50~300目的固体s3,然后将固体s3分散到n-二甲基吡咯烷酮中制得负极浆料,将负极浆料涂覆到铜箔上,经烘干、碾压后即得。

33.下面结合具体实施方式对本发明的技术方案进一步说明。

34.实施例1

35.一种以预锂化ti-mww分子筛作为锂离子电池负极材料的制备方法,包括以下步骤:

36.(1)预处理,将2g氨肟化反应后报废的硅钛摩尔比(sio2/tio2)为20且平均粒径为2μm的ti-mww分子筛洗涤、过滤、干燥后于550℃焙烧6h,制得固体s1;

37.(2)预锂化,将1g固体s1与20g浓度为2mol/l的氯化锂溶液混合后在波长为270nm的紫外光照下加热至80℃,回流反应8h,反应结束后,过滤、用浓度为1mol/l的氯化锂水溶液洗涤、再过滤、干燥,制得锂离子与钛原子摩尔之比为6.3的固体s2;其中,预锂化的报废ti-mww分子筛(固体s2)的扫描电镜图如图1所示;

38.(3)制备负极材料,将0.85g固体s2、0.1g炭黑和0.05g聚偏二氟乙烯混合并用球磨机研磨3h,制得粒径为200目的固体s3,然后将固体s3分散到n-二甲基吡咯烷酮中制得负极浆料,将负极浆料涂覆到铜箔上,经烘干、碾压后即得。

39.本实施例中预锂化的报废ti-mww分子筛(固体s2)的n2吸脱附曲线如图2所示,其总比表面积及总孔体积如下表1所示:

40.表1实施例1中预锂化的报废ti-mww分子筛的总比表面积及总孔体积

41.样品总比表面积(m2/g)总孔体积(cm3/g)焙烧后的报废ti-mww3460.23

42.实施例2

43.一种以预锂化ti-mww分子筛作为锂离子电池负极材料的制备方法,包括以下步骤:

44.(1)预处理,将2g氨肟化反应后报废的硅钛摩尔比(sio2/tio2)为30且平均粒径为3μm的ti-mww分子筛洗涤、过滤、干燥后于550℃焙烧5h,制得固体s1;

45.(2)预锂化,将1g固体s1与20g浓度为0.5mol/l的氯化锂溶液混合后在波长为300nm的紫外光照下加热至60℃,回流反应6h,反应结束后,过滤、用纯水洗涤、再过滤、干

燥,制得锂离子与钛原子摩尔之比为4.3的固体s2;

46.(3)制备负极材料,将0.85g固体s2、0.1g炭黑和0.05g聚偏二氟乙烯混合并用球磨机研磨1.5h,制得粒径为100目的固体s3,然后将固体s3分散到n-二甲基吡咯烷酮中制得负极浆料,将负极浆料涂覆到铜箔上,经烘干、碾压后即得。

47.实施例3

48.一种以预锂化ti-mww分子筛作为锂离子电池负极材料的制备方法,包括以下步骤:

49.(1)预处理,将2g氨肟化反应后报废的硅钛摩尔比(sio2/tio2)为35且平均粒径为5μm的ti-mww分子筛洗涤、过滤、干燥后于600℃焙烧8h,制得固体s1;

50.(2)预锂化,将1g固体s1与15g浓度为0.5mol/l的氯化锂溶液混合后在波长为250nm的紫外光照下加热至40℃,回流反应4h,反应结束后,过滤、用纯水洗涤、再过滤、干燥,制得锂离子与钛原子摩尔之比为3.2的固体s2;

51.(3)制备负极材料,将0.85g固体s2、0.1g炭黑和0.05g聚偏二氟乙烯混合并用球磨机研磨2h,制得粒径为150目的固体s3,然后将固体s3分散到n-二甲基吡咯烷酮中制得负极浆料,将负极浆料涂覆到铜箔上,经烘干、碾压后即得。

52.实施例4

53.一种以预锂化ti-mww分子筛作为锂离子电池负极材料的制备方法,包括以下步骤:

54.(1)预处理,将2g氨肟化反应后报废的硅钛摩尔比(sio2/tio2)为25且平均粒径为1μm的ti-mww分子筛洗涤、过滤、干燥后于500℃焙烧8h,制得固体s1;

55.(2)预锂化,将1g固体s1与30g浓度为1mol/l的氯化锂溶液混合后在波长为300nm的紫外光照下加热至80℃,回流反应10h,反应结束后,过滤、用浓度为0.5mol/l的氯化锂水溶液洗涤、再过滤、干燥,制得锂离子与钛原子摩尔之比为5.9的固体s2;

56.(3)制备负极材料,将0.85g固体s2、0.1g炭黑和0.05g聚偏二氟乙烯混合并用球磨机研磨3h,制得粒径为200目的固体s3,然后将固体s3分散到n-二甲基吡咯烷酮中制得负极浆料,将负极浆料涂覆到铜箔上,经烘干、碾压后即得。

57.对比例1

58.一种以预锂化ti-mww分子筛作为锂离子电池负极材料的制备方法,包括以下步骤:

59.(1)预处理,将2g氨肟化反应后报废的硅钛摩尔比(sio2/tio2)为20且平均粒径为2μm的ti-mww分子筛洗涤、过滤、干燥后于550℃焙烧6h,制得固体s1;

60.(2)预锂化,将1g固体s1与20g浓度为2mol/l的氯化锂溶液混合后加热至80℃,回流反应8h,反应结束后,过滤、用浓度为1mol/l的氯化锂水溶液洗涤、再过滤、干燥,制得锂离子与钛原子摩尔之比为2.5的固体s2;

61.(3)制备负极材料,将0.85g固体s2、0.1g炭黑和0.05g聚偏二氟乙烯混合并用球磨机研磨3h,制得粒径为200目的固体s3,然后将固体s3分散到n-二甲基吡咯烷酮中制得负极浆料,将负极浆料涂覆到铜箔上,经烘干、碾压后即得。

62.对比例2

63.一种以预锂化ti-mww分子筛作为锂离子电池负极材料的制备方法,包括以下步

骤:

64.(1)预处理,将2g新鲜的硅钛摩尔比(sio2/tio2)为20且平均粒径为2μm的ti-mww分子筛洗涤、过滤、干燥后于550℃焙烧6h,制得固体s1;

65.(2)预锂化,将1g固体s1与20g浓度为2mol/l的氯化锂溶液混合后在波长为270nm的紫外光照下加热至80℃,回流反应8h,反应结束后,过滤、用浓度为1mol/l的氯化锂水溶液洗涤、再过滤、干燥,制得锂离子与钛原子摩尔之比为4.1的固体s2;其中,预锂化的新鲜ti-mww分子筛(固体s2)的扫描电镜图如图3所示;

66.(3)制备负极材料,将0.85g固体s2、0.1g炭黑和0.05g聚偏二氟乙烯混合并用球磨机研磨3h,制得粒径为200目的固体s3,然后将固体s3分散到n-二甲基吡咯烷酮中制得负极浆料,将负极浆料涂覆到铜箔上,经烘干、碾压后即得。

67.本对比例中预锂化的新鲜ti-mww分子筛(固体s2)的n2吸脱附曲线如图4所示。

68.对比例3

69.一种以预锂化ti-mww分子筛作为锂离子电池负极材料的制备方法,包括以下步骤:

70.(1)预处理,将2g氨肟化反应后报废的硅钛摩尔比(sio2/tio2)为20且平均粒径为2μm的ti-mww分子筛洗涤、过滤、干燥,制得固体s1;

71.(2)预锂化,将1g固体s1与20g浓度为2mol/l的氯化锂溶液混合后在波长为270nm的紫外光照下加热至80℃,回流反应8h,反应结束后,过滤、用浓度为1mol/l的氯化锂水溶液洗涤、再过滤、干燥,制得锂离子与钛原子摩尔之比为1.8的固体s2;

72.(3)制备负极材料,将0.85g固体s2、0.1g炭黑和0.05g聚偏二氟乙烯混合并用球磨机研磨3h,制得粒径为200目的固体s3,然后将固体s3分散到n-二甲基吡咯烷酮中制得负极浆料,将负极浆料涂覆到铜箔上,经烘干、碾压后即得。

73.本对比例中预锂化的报废的ti-mww分子筛的总比表面积及总孔体积如下表2所示:

74.表2对比例3中预锂化的报废ti-mww分子筛的总比表面积及总孔体积

75.样品总比表面积(m2/g)总孔体积(cm3/g)焙烧后的报废ti-mww1580.11

76.对比例4

77.一种以预锂化ti-mww分子筛作为锂离子电池负极材料的制备方法,包括以下步骤:

78.(1)预处理,将2g氨肟化反应后报废的硅钛摩尔比(sio2/tio2)为20且平均粒径为2μm的ti-mww分子筛洗涤、过滤、干燥后于550℃焙烧6h,制得固体s1;

79.(2)制备负极材料,将0.85g固体s1、0.1g炭黑和0.05g聚偏二氟乙烯混合并用球磨机研磨3h,制得粒径为200目的固体s2,然后将固体s2分散到n-二甲基吡咯烷酮中制得负极浆料,将负极浆料涂覆到铜箔上,经烘干、碾压后即得。

80.将上述的实施例1-4与对比例1-4的材料作为锂离子电池负极,以磷酸铁锂为正极,采用1mol/l的lipf6的ec/dmc/emc(体积比为1:1:1)溶液为电解液,采用聚丙烯膜将正极与负极隔开,组装成cr2025型扣式电池,测试其首次放电比容量和循环稳定性能,其中实施例1制备的电池的循环性能数据如图5所示,电流密度为0.5c,实验结果见表3所示。

81.表3循环性能统计表

[0082][0083][0084]

综上所述:(1)由实施例1与对比例1可以看出,经过紫外光照处理可以有效增强分子筛预锂化能力,增加分子筛中锂离子的数量,从而有效提高其比容量。

[0085]

(2)由实施例1与对比例2可以看出,新鲜的ti-mww分子筛由于其自身微孔结构(见图4的n2吸脱附曲线),不利于锂离子的嵌入与脱出,故其比容量较低。而报废ti-mww分子筛不仅存在微孔,同时由于反应过程中结晶度降低会产生较多的晶间孔结构(见图2的n2吸脱附曲线),有利于锂离子的嵌入与脱出,从而有助于提高其比容量。

[0086]

(3)由实施例1与对比例3可以看出,未焙烧的报废ti-mww分子筛的比表面积及孔体积较小(见表2),不利于锂离子的嵌入与脱出,故其比容量较低。而焙烧以后的报废ti-mww分子筛的比表面积及孔体积均得到大幅提高(见表1),减少了锂离子扩散路径,有利于锂离子的嵌入与脱出,提高了电子传输能力,从而有利于提高其比容量。

[0087]

(4)由实施例1与对比例4可以看出,未进行预锂化处理的电池负极材料的首次放电比容量较小,且循环稳定性较差,表明预锂化处理能够提高电极材料的比容量,增强其循环稳定性。

[0088]

本发明以预锂化分子筛作为锂离子电池负极材料,具有优异的放电比容量;此外,本发明的锂离子电池负极是以报废ti-mww分子筛为原料,有助于实现固体废弃物的回收和再利用,具有成本低的优点。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1