一种矿物绝缘电缆用氧化镁及去除矿物绝缘电缆用氧化镁中磷杂质的方法与流程

1.本发明涉及矿物绝缘电缆用氧化镁领域,尤其涉及一种矿物绝缘电缆用氧化镁及去除矿物绝缘电缆用氧化镁中磷杂质的方法。

背景技术:

2.矿物绝缘电缆用氧化镁粉具有优良的绝缘和热传导性能,主要用于矿物电缆绝缘导热填充材料,其性能参数包括热导率、绝缘强度、耐压强度、吸湿率、水化率、微量杂质含量等。

3.矿物绝缘电缆用氧化镁的原料是镁砂,用竖窑、回转窑等高温设备一次煅烧或二步煅烧,以天然菱镁矿为原料烧制的镁砂称为烧结镁砂;以菱镁矿等为原料经电弧炉熔炼达到熔融状态冷却后形成的称为电熔镁砂;从海水中提取氧化镁制成的称为海水镁砂。电熔镁砂中杂质磷的主要来源是矿石中含有的磷灰石,且随着菱镁矿产地不同,最终电熔镁砂的磷含量不稳定。

4.矿物绝缘电缆用氧化镁中微量杂质含量主要为b、s、p、c等,b存在会降低mgo熔点;s、p存在会缩短电热丝的寿命;c存在使泄露电流升高,耐压下降,绝缘降低。由于近年来对于微量杂质p的要求也逐步列入到产品标准中,例如欧洲部分国家要求p的含量高温粉小于50ppm,中低温粉小于500ppm。因此急需提供一种磷杂质含量较低的绝缘电缆用氧化镁,以满足对于微量杂质p的要求,保证了氧化镁粉体优异的电气性能,延长电热元件的使用寿命。

技术实现要素:

5.本发明公开了一种矿物绝缘电缆用氧化镁及去除矿物绝缘电缆用氧化镁中磷杂质的方法,以降低矿物绝缘电缆用氧化镁中磷杂质含量。

6.为了实现上述目的,本发明的技术方案是:

7.一种去除矿物绝缘电缆用氧化镁中磷杂质的方法,包括以下步骤:

8.s1:将氧化镁原料经粉碎、筛分后,得到粒径为40-325目的氧化镁粉体;

9.s2:向步骤s1得到的氧化镁粉体中加入石灰系脱磷剂,混合均匀;

10.s3:取无机物填料粉碎至40-325目,得无机物填料粉末,将步骤s2制得的混合物和无机物填料粉末按照重量比为100∶(1-5)进行混合;

11.s4:将步骤s3得到的混合物在800℃下高温焙烧3-5h,冷却后待用;

12.s5:将步骤s4得到的混合物经筛分、磁选后得到粒度为200-325目的混合物;

13.s6:向步骤s5得到的混合物中加入防潮剂,混合均匀,并在400℃下烘干处理0.5-1.5h,得到磷杂质含量低的矿物绝缘电缆用氧化镁粉。

14.进一步地,在步骤s2中,所述电熔氧化镁粉体和石灰系脱磷剂的重量比为100:(1-3)。

15.进一步地,在步骤s6中,步骤s5得到的混合物和防潮剂的重量比为1000:(1-3)。

16.进一步地,所述石灰系脱磷剂包括重量比为(48-56)∶(5-10)∶(5-10)的氧化钙、烧结矿粉和萤石粉,更进一步地,所述石灰系脱磷剂包括重量比为(48-56)∶5∶10的氧化钙、烧结矿粉和萤石粉。

17.进一步地,所述磷杂质含量低的矿物绝缘电缆用氧化镁粉中磷含量小于500ppm。

18.进一步地,所述石灰系脱磷剂的粒径为40-325目。

19.进一步地,在步骤s1中,粒径为40-325目的氧化镁粉体再经过离心旋转打磨,得到球形氧化镁粉体。

20.进一步地,所述无机物填料选自蛇纹石、高岭土中的至少一种。

21.进一步地,所述防潮剂选自有机硅油。

22.一种矿物绝缘电缆用氧化镁,采用所述的去除矿物绝缘电缆用氧化镁中磷杂质的方法制备而成。

23.一种矿物绝缘电缆用氧化镁在矿物绝缘电缆中的应用。

24.本发明公开的一种矿物绝缘电缆用氧化镁及去除矿物绝缘电缆用氧化镁中磷杂质的方法的有益效果:通过在矿物绝缘电缆用氧化镁基础上,添加无机物填料和石灰系脱磷剂,能够有效降低矿物绝缘电缆用氧化镁磷杂质含量,使矿物绝缘电缆用氧化镁产品的磷含量低于500ppm,保证了氧化镁粉体优异的电气性能,延长电热元件的使用寿命。

附图说明

25.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

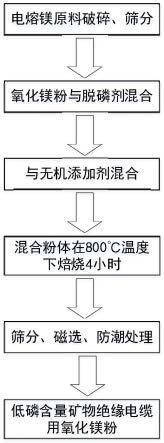

26.图1为本技术工艺流程示意图。

具体实施方式

27.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图1,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.原料与中间体的制备例

29.本技术中使用的除石灰系脱磷剂以外的原料均为市售,没有特殊要求。

30.本技术所涉及的石灰系脱磷剂的具体制备方法是:将cao、烧结矿粉、萤石粉于搅拌机中以100r/min的转速搅拌20min,制得石灰系脱磷剂。

31.表1:石灰系脱磷剂制备例1-5配料表

32.制备例cao(kg)烧结矿粉(kg)萤石粉(kg)制备例14855制备例25088制备例35058

制备例456105制备例5561010

33.由表1可以看出,按照cao、烧结矿粉和萤石粉重量比(48-56)∶(5-10)∶(5-10)配料,其中制备例1为最低重量比,制备例5为最高重量比,制备例2-4为其他可选重量比。在具体实施过程中,要根据氧化镁原料中磷杂质含量选择石灰系脱磷剂的重量比,本技术具体实施例中选择制备例2的重量比。

34.实施例

35.参照图1,一种去除矿物绝缘电缆用氧化镁中磷杂质的方法,包括以下步骤:

36.s1:将氧化镁原料经粉碎、筛分后,得到粒径为325目的氧化镁粉体;

37.s2:石灰系脱磷剂经筛分得到粒径为325目的石灰系脱磷剂,将步骤s1得到的氧化镁粉体和筛分后的石灰系脱磷剂加入搅拌机中,转速为100r/min搅拌20min,得到混合物;

38.其中,石灰系脱磷剂采用石灰系脱磷剂制备例2的方法制备;

39.s3:取无机物填料粉碎至325目,得无机物填料粉末;无机物填料为蛇纹石和高岭土混合而成;

40.将步骤s2制得的混合物和无机物填料粉末加入搅拌机中进行混合,转速为100r/min搅拌20min,得到混合物;

41.s4:将步骤s3得到的混合物在800℃的高温炉中高温焙烧4h,然后自然冷却至室温后待用;

42.s5:利用筛选机将步骤s4得到的混合物筛分成325目的混合物,然后利用磁选机进行磁选处理,去除铁磁性物杂质;

43.s6:向步骤s5得到的混合物中加入有机硅油,转速为100r/min搅拌20min,然后在400℃的回转炉中烘干处理1h,得到磷杂质含量低的矿物绝缘电缆用氧化镁粉。

44.表2:实施例1-5中原料含量表(单位:kg)

45.组别氧化镁粉体石灰系脱磷剂无机物填料粉末防潮剂实施例1100330.1实施例2100230.1实施例3100350.1实施例4100320.1实施例5100110.1

46.实施例2:与实施例1的区别在于,氧化镁粉体、石灰系脱磷剂和无机物填料粉末粒径均为200目,原料的配比如表2所示。

47.实施例3:与实施例1的区别在于,氧化镁粉体、石灰系脱磷剂和无机物填料粉末粒径均为100目,原料的配比如表2所示。

48.对比例

49.对比例1:和实施例1的区别在于,未加入石灰系脱磷剂。

50.性能检测试验

51.按照矿物绝缘电缆用氧化镁标准jb/t 8508-1996《电工级氧化镁》,将上述实施例1-5和对比例1制备的磷杂质含量低的矿物绝缘电缆用氧化镁粉进行性能测试,检测结果见表3。

52.矿物绝缘电缆用氧化镁粉体中磷含量的测定参照gb/t1515-2002《锰矿石磷含量的测定磷钼蓝分光光度法》测量,其他成分按照行业标准jb/t8508-1996《矿物绝缘电缆用氧化镁》中的相关规定测量。

53.表3:性能测试结果

54.测试项目实施例1实施例2实施例3实施例4实施例5对比例1mg(w%)96.5969696.59796ca(w%)0.920.981.040.460.381.0fe2o3(w%)0.460.480.460.180.080.5p(ppm)4604004504504601000

55.结合实施例1-5和对比例1并结合表3可以看出,采用本技术方法制备的矿物绝缘电缆用氧化镁中磷杂质含量低于500ppm,其中实施例2具有最低值400ppm,与对比例1的未加入石灰系脱磷剂的普通矿物绝缘电缆用氧化镁相比,磷含量大幅度降低。本技术一种去除矿物绝缘电缆用氧化镁中磷杂质的方法,能够有效降低矿物绝缘电缆用氧化镁中磷杂质含量。

56.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1