一种器件的鳍部结构形成方法与流程

1.本发明涉及半导体集成电路工艺技术领域,尤其涉及一种器件的鳍部结构形成方法。

背景技术:

2.随着finfet器件尺寸的不断缩小,鳍部的关键尺寸也相应地在逐渐缩小。但鳍部制程中诸如浅沟槽隔离退火、栅氧形成等多个步骤都会对鳍部进行消耗,造成鳍部关键尺寸的损失。

3.并且,鳍部表面的晶格结构在鳍部制程中也会产生一定损伤。其中,阱区离子注入后会损伤鳍部的晶格结构,并造成杂质离子在鳍部的残留;浅沟槽隔离退火等有一定氧化性的制程,会使氧扩散到鳍部表面。鳍部表面晶格损伤会造成鳍部与栅氧界面处界面陷阱密度增加,降低器件性能,同时会增加器件闪烁噪声。

4.此外,传统的栅氧生成方式,比如原位水蒸汽氧化,氮化后退火等高温步骤,可能会造成n阱和p阱的离子扩散问题,从而降低器件性能。

5.基于目前存在的鳍部关键尺寸损失和鳍部表面晶格损伤,以及高温热预算问题,有必要提出一种能够修复鳍部表面晶格,并减小鳍部关键尺寸损失的低温热预算栅氧形成新方法。

技术实现要素:

6.本发明的目的在于克服现有技术存在的上述缺陷,提供一种器件的鳍部结构形成方法。

7.为实现上述目的,本发明的技术方案如下:

8.一种器件的鳍部结构形成方法,包括:

9.获取形成有第一鳍部、浅沟槽隔离和阱区的衬底;

10.对所述第一鳍部的表面进行第一低温氧化,在所述第一鳍部的表面上保形形成第一氧化层;

11.对所述第一氧化层进行原位去除,然后,在露出的所述第一鳍部的表面上保形形成所述第一鳍部材料的本征层;

12.对所述本征层进行第二低温氧化,在所述本征层的表面上保形形成第二氧化层;

13.采用低温沉积工艺,在所述第二氧化层上形成第一栅氧层;

14.对所述第一栅氧层和所述第二氧化层进行硬化和低温退火处理。

15.进一步地,所述第一低温氧化和所述第二低温氧化方法包括以氧等离子体为氧化剂的低温氧化方法。

16.进一步地,所述原位去除方法包括化学氧化物去除方法。

17.进一步地,所述在露出的所述第一鳍部的表面上保形形成所述第一鳍部材料的本征层,具体包括:

18.采用原子层沉积工艺,先在所述第一鳍部的表面上保形形成所述第一鳍部材料的单晶形核层;

19.然后,再沿所述单晶形核层的表面保形形成所述第一鳍部材料的单晶本征层。

20.进一步地,所述低温沉积工艺包括原子层沉积工艺。

21.进一步地,所述硬化处理具体包括:

22.先使所述第一栅氧层和所述第二氧化层处于臭氧中进行渗透处理;

23.然后,对所述第一栅氧层和所述第二氧化层进行紫外光照射处理。

24.进一步地,所述渗透处理的温度为100℃以下。

25.进一步地,所述低温退火处理包括快速热退火处理。

26.进一步地,所述快速热退火的时间为1毫秒以内。

27.进一步地,所述低温为400℃以下。

28.由上述技术方案可以看出,本发明通过对第一鳍部(原始鳍部)的表面进行低温氧化处理,将第一鳍部存在的受损晶格表面转化为氧化层,并通过原位去除后,在剩余的第一鳍部表面上保形形成第一鳍部材料的本征层,实现对鳍部尺寸及受损晶格的修复;通过对本征层进行低温氧化处理,利用在本征层表面形成的氧化层作为阻挡层,可防止后续栅氧工艺中氧对鳍部的消耗;通过硬化和低温退火处理,可形成致密化的栅氧层。本发明采用400℃以下的低温栅氧形成工艺,大大减小了以往高温热预算带来的n阱和p阱的离子扩散问题,能够对鳍部表面的晶格损伤进行修复,同时保证了鳍部的尺寸和栅氧膜层的质量,从而提高了器件性能。

附图说明

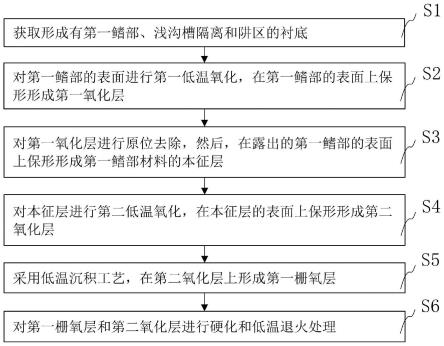

29.图1为本发明一较佳实施例的一种器件的鳍部结构形成方法的流程图;

30.图2-图8为本发明一较佳实施例的一种根据图1的方法制备一种器件的鳍部结构时的工艺步骤示意图。

具体实施方式

31.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。除非另外定义,此处使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本文中使用的“包括”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。

32.下面结合附图,对本发明的具体实施方式作进一步的详细说明。

33.请参阅图1,图1为本发明一较佳实施例的一种器件的鳍部结构形成方法的流程图。如图1所示,本发明一种器件的鳍部结构形成方法,可包括以下步骤:

34.步骤s1:获取形成有第一鳍部、浅沟槽隔离和阱区的衬底。

35.请参阅图2。可获取一个形成有finfet器件部分结构的衬底100,例如可以是采用常规工艺,制作形成有第一鳍部101、浅沟槽隔离102和阱区的硅衬底100。

36.其中,在常规工艺中,第一鳍部101的边缘在进行阱注入工艺后将产生晶格损伤区域1011。本发明的以下方法,可用于对该问题进行改善。

37.步骤s2:对第一鳍部的表面进行第一低温氧化,在第一鳍部的表面上保形形成第一氧化层。

38.请参阅图3。在一较佳实施例中,对第一鳍部101的表面进行第一低温氧化时,可采用以氧等离子体为氧化剂的低温氧化方法,在第一鳍部101的表面上保形形成第一氧化层103。

39.例如,可采用氧等离子体原子层沉积工艺,并以氧等离子体替代反应前驱体,使氧等离子体与第一鳍部101的表面接触,并作为氧化剂对第一鳍部101表面的硅材料进行氧化,从而可利用原子层沉积工艺特点,在第一鳍部101的表面上保形形成二氧化硅第一氧化层103。

40.在上述原子层沉积工艺中,可采用氦气或氩气等惰性气体作为载气,但不使用常规的前驱体,而仅以氧等离子体作为氧化剂,对第一鳍部101表面的硅材料进行氧化。

41.可通过控制原子层沉积工艺条件,在第一鳍部101的表面上形成厚度为2nm以下的二氧化硅第一氧化层103。

42.通过在第一鳍部101的表面上形成一定厚度的第一氧化层103,可将第一鳍部101表面存在的晶格损伤区域1011的硅转化为氧化物,以便于后续加以去除。

43.在一较佳实施例中,本步中原子层沉积工艺时的低温氧化处理温度可为400℃以下。例如,本步中的低温氧化处理温度可以是100~400℃。

44.步骤s3:对第一氧化层进行原位去除,然后,在露出的第一鳍部的表面上保形形成第一鳍部材料的本征层。

45.请参阅图4。在一较佳实施例中,原位去除方法可包括化学氧化物去除方法。例如,可采用商标为certas的化学气体刻蚀系统方法或cor(chemical ox remove)化学氧化物去除处理系统方法等带有hf或nh3的能够去除氧化物的反应方法,对第一氧化层103进行原位去除,从而可以保持去除第一氧化层103后的第一鳍部101的形状。

46.经过去除第一氧化层103后,将第一鳍部101表面的杂质通过氧化去除,使剩余的第一鳍部101具有了晶格完整的新表面,从而获得了良好修复。

47.请参阅图5。接下来,需要在去除第一氧化层103后的第一鳍部101的表面上形成单晶硅层,以对尺寸缩小的第一鳍部101进行修复。

48.在一较佳实施例中,对第一鳍部101进行尺寸修复时,可采用原子层沉积工艺,先在第一鳍部101的表面上保形形成与第一鳍部101的硅材料一致的单晶硅形核层104;然后,再沿单晶硅形核层104的表面保形形成单晶硅本征层(主体层)105。

49.例如,可采用原子层沉积工艺,并可以二异丙基氨基硅烷(商品名lto 520)作为前驱体,在第一鳍部101的硅表面上保形形成单晶硅的热硅形核层104。然后,再以ds(乙硅烷)作为前驱体,使ds发生沿单晶硅形核层104表面的分解,从而在已形成的单晶硅形核层104的表面上进一步保形形成单晶硅本征层105。

50.单晶硅热硅形核层104和单晶硅本征层105在第一鳍部101上组成了具有良好台阶覆盖形貌的单晶硅衬垫层106。并且,在第一鳍部101上新生长的单晶硅衬垫层106,具有无缺陷的完整晶格。

51.在一较佳实施例中,本步中原子层沉积工艺的工艺温度可为400℃以下。例如,本步中的工艺温度可以是300~400℃;较佳地,本步中的工艺温度可以是380℃。

52.在一较佳实施例中,本步中形成的单晶硅热硅形核层104的厚度可为2nm以下。

53.进一步地,本步中形成的单晶硅衬垫层106的厚度可为4nm以下。

54.本步中通过在去除第一氧化层103后的第一鳍部101的表面上形成具有一定厚度的单晶硅衬垫层106,实现对鳍部尺寸及受损晶格的良好修复。

55.步骤s4:对本征层进行第二低温氧化,在本征层的表面上保形形成第二氧化层。

56.请参阅图6。在一较佳实施例中,对单晶硅本征层105的表面进行第二低温氧化时,可采用以氧等离子体为氧化剂的低温氧化方法,在单晶硅本征层105的表面上保形形成第二氧化层108。

57.例如,可采用氧等离子体原子层沉积工艺,并以氧等离子体替代反应前驱体,使氧等离子体与单晶硅本征层105的表面接触,并作为氧化剂对单晶硅本征层105表面的硅材料进行氧化,从而可利用原子层沉积工艺特点,在单晶硅本征层105的表面上保形形成二氧化硅第二氧化层108。

58.在本步的原子层沉积工艺中,可采用氦气或氩气等惰性气体作为载气,但不使用常规的前驱体,而仅以氧等离子体作为氧化剂,对单晶硅本征层105表面的硅材料进行氧化。

59.可通过控制原子层沉积工艺条件,在单晶硅本征层105(单晶硅衬垫层106)的表面上形成厚度为2nm以下的二氧化硅第二氧化层108。

60.在一较佳实施例中,本步中原子层沉积工艺时的低温氧化处理温度可为400℃以下。例如,本步中的低温氧化处理温度可以是100~400℃。

61.通过在单晶硅本征层105的表面上形成一定厚度的第二氧化层108,可利用形成的第二氧化层108作为阻挡层,防止后续栅氧沉积工艺中的氧对鳍部的消耗。

62.同时,可利用原子层沉积工艺时的射频功率,减少单晶硅衬垫层106中的氢键,并使单晶硅衬垫层106得到致密化。

63.步骤s5:采用低温沉积工艺,在第二氧化层上形成第一栅氧层。

64.请参阅图7。在一较佳实施例中,低温沉积工艺可包括原子层沉积工艺。

65.例如,可采用常规原子层沉积工艺,在二氧化硅第二氧化层108上外延生长厚度为1~4nm的高质量的二氧化硅第一栅氧层109。

66.此时,由于鳍部上覆盖有第二氧化层108,形成一层阻挡层,从而可防止原子层沉积栅氧工艺中的氧对鳍部的消耗。

67.步骤s6:对第一栅氧层和第二氧化层进行硬化和低温退火处理。

68.请参阅图8。在一较佳实施例中,对第一栅氧层109和第二氧化层108进行硬化处理时,可先使第一栅氧层109和第二氧化层108处于臭氧中进行渗透处理;然后,对第一栅氧层109和第二氧化层108进行紫外光照射处理。

69.例如,可先将具有上述结构的器件置于密闭腔体中,并通入臭氧,使第一栅氧层109和第二氧化层108处于臭氧气氛中,以利用臭氧对第一栅氧层109和第二氧化层108进行渗透处理,并以氧对第一栅氧层109和第二氧化层108中的氢进行替代。

70.在一较佳实施例中,渗透处理的温度可为100℃以下。

71.然后,再对第一栅氧层109和第二氧化层108进一步进行紫外光照射处理,利用紫外光的照射能量,可促进第一栅氧层109和第二氧化层108中多余的氢键的断裂,并以氧进行替代,从而可生成更致密,且能高度接近高温氧化或issg工艺形成的栅氧质量的第二栅氧层110。

72.由第一栅氧层109及位于其下方的第二氧化层108共同组成致密的第二栅氧层110。

73.在一较佳实施例中,低温退火处理可包括快速热退火处理。

74.进一步地,快速热退火的处理温度可为400℃以下,处理时间可为1毫秒以内。

75.采用上述的低温快速热退火处理,可以使第二栅氧层110膜层得到进一步的致密化。

76.由于本发明形成的第二栅氧层110的膜层质量高度接近高温氧化或issg工艺形成的栅氧质量,因此可以省去例如dpn(解耦等离子体氮化)和pna等高温步骤。

77.同时,通过上述方法,还形成了由单晶硅本征层105、单晶硅形核层104及其以内的第一鳍部101共同组成的尺寸得到修复的第二鳍部107。

78.综上,本发明通过对第一鳍部101(原始鳍部)的表面进行低温氧化处理,将第一鳍部101存在的受损晶格表面转化为氧化层,并通过原位去除后,在剩余的第一鳍部101表面上保形形成第一鳍部101材料的本征层105,实现对鳍部尺寸及受损晶格的修复;通过对本征层105的表面进行低温氧化处理,利用形成的氧化层作为阻挡层,可防止后续栅氧工艺中氧对鳍部的消耗;通过硬化和低温退火处理,可形成致密化的栅氧层(第二栅氧层110)。本发明采用400℃以下的低温栅氧形成工艺,大大减小了以往高温热预算带来的n阱和p阱的离子扩散问题,能够对鳍部表面的晶格损伤进行修复,同时保证了鳍部的尺寸和栅氧膜层的质量,从而提高了器件性能。

79.虽然在上文中详细说明了本发明的实施方式,但是对于本领域的技术人员来说显而易见的是,能够对这些实施方式进行各种修改和变化。但是,应理解,这种修改和变化都属于权利要求书中所述的本发明的范围和精神之内。而且,在此说明的本发明可有其它的实施方式,并且可通过多种方式实施或实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1