一种光伏电池片用多片式吸盘组的吸盘结构的制作方法

1.本技术涉及光伏生产制备技术领域,尤其是涉及一种光伏电池片用多片式吸盘组的吸盘结构。

背景技术:

2.光伏电池片用多片式吸盘组是一种用于光伏太阳能生产过程中太阳能电池片等材料上下料设备内使用的吸盘装置,由吸盘、气流板、底座、顶齿组等组件组装而成。吸盘组利用吸盘抽真空产生的吸附力吸附太阳能电池片,同时通过顶齿组对太阳能电池片进行定位,对太阳能电池片等材料进行转运。

3.光伏材料中的电池片生产离不开多片式吸盘组、花篮和石英舟。申请人发明多片式吸盘组将花篮中的电池片花篮转运至石英舟,吸盘吸附转运的电池片表面的导电镀镀膜太薄,容易出现划伤,进而影响所生产的光伏电池片的方阻及其光转换效率。针对于吸盘吸附转运的电池片表面会出现划伤的问题,究其原因如下:1、车间环境虽然是无尘车间但是空气中已经有存在少量的杂质颗粒,这里杂质颗粒会经过吸盘表面流入吸盘的吸气孔道,且在吸盘和电池片吸合空隙间会存在残留杂质颗粒使得吸盘吸附转运的电池片表面会出现划伤,且在吸盘的吸气口处颗粒杂质易聚集,导致电池片表面会出现划伤。

4.2、多片式吸盘组转运过程中必不可少的会出现电池片破碎,破碎过中会出现悬浮于空气中小颗粒杂质,且在清洗电池片过程中易发现而成破碎,产生更多的小颗粒杂质,这些杂质颗粒的存在会导致电池片表面会出现划伤。

5.虽然有些光伏加工设备加装了新风系统,而多片式吸盘组的每小时转运量在8*10

3-1.2*104片,以常规电池片破碎率计算,在新风系统运转期间依旧会出现因电池片破碎产生的颗粒杂质,新风系统也难以将朝上吸附面上的颗粒去除,电池片表面会出现划伤的问题难以有效解决。为此,本技术提供了一种光伏电池片用多片式吸盘组的吸盘结构。

技术实现要素:

6.为了解决上述相关技术中的电池片表面会出现划伤的问题,本技术提供了一种光伏电池片用多片式吸盘组的吸盘结构。

7.本技术提供的一种光伏电池片用多片式吸盘组的吸盘结构,是通过以下技术方案得以实现的:一种光伏电池片用多片式吸盘组的吸盘结构,包括吸盘本体,所述吸盘本体内部形成有吸气通道;所述吸盘本体表面开设有至少两个吸气孔区;所述吸气孔区与吸气通道连通;所述吸盘本体表面形成有用于导流杂质颗粒的避空槽;所述吸气孔区开设于避空槽内。

8.通过采用上述技术方案,本技术中采用的吸盘结构,所设计的避空槽可有效导流杂质颗粒进入避空槽内,进而降低吸盘接触面上附着杂质颗粒的概率,进而可有效降低电

池片出现划伤的概率,从而提升转运电池片的质量,进而提升所制备的光伏电池的质量。

9.优选的,至少两个所述吸气孔区分别位于避空槽两端侧。

10.通过采用上述技术方案,可有效降低吸盘接触面上附着杂质颗粒的概率,进而可有效降低电池片出现划伤的概率,提升转运电池片的质量。

11.优选的,所述吸盘本体包括吸盘结构件和盖板,所述吸气孔区开设于吸盘结构件的一表面;所述吸盘结构件的另一表面表面开设有凹槽;所述盖板密封且固定连接于凹槽,形成吸气通道。

12.通过采用上述技术方案,可保证制备的吸盘本体质量。

13.优选的,所述吸盘本体为氧化铝陶瓷材质。

14.通过采用上述技术方案,采用氧化铝陶瓷制备吸盘本体,可保证所制备的吸盘本体具有较好的耐腐蚀性且加工后的表面光洁度较好,耐磨且刚性大不易变形,若发生变形易出现断裂,需要更换吸盘,进而保证所转运电池片的质量。

15.优选的,所述吸气孔区的覆盖直径控制在5-8mm;所述吸气孔区中包含有多个吸气孔;所述吸气孔与吸气通道连通。

16.通过采用上述技术方案,可保证吸盘对电池片的吸附效果,同时可有效清除接触面上的杂质颗粒,进而保证所转运电池片的质量。

17.优选的,所述吸气孔30的直径规格为0.6-1mm、1.2-1.5mm、3-3.6mm,直径规格0.6-1mm的吸气孔30数量为12-18个,直径规格1.2-1.5mm的吸气孔30数量为6-8个,直径规格3-3.6mm的吸气孔30为1个。

18.通过采用上述技术方案,进一步保证吸盘对电池片的吸附效果,同时可有效清除接触面上的杂质颗粒,进而保证所转运电池片的质量。此外,起到调节流量,控制吸盘吸力的效果。

19.优选的,所述避空槽包括避空主槽、避空支槽,所述避空主槽的长方方向与吸盘本体的长方方向一致;所述避空支槽连通于避空主槽;相邻避空支槽不连通。

20.通过采用上述技术方案,避空主槽、避空支槽有效覆盖吸盘的吸附区可有效清除接触面上的杂质颗粒,进而保证所转运电池片的质量。

21.优选的,所述避空槽还包括增强避空支槽,所述增强避空支槽连通于避空主槽,且位于相邻避空支槽之间。

22.通过采用上述技术方案,进一步地有效清除接触面上的杂质颗粒,进而保证所转运电池片的质量。

23.优选的,所述避空槽的面积占吸盘本体总面积的15-30%。

24.通过采用上述技术方案,保证本技术可有效清除接触面上的杂质颗粒的同时保证吸盘与电池片的接触面积,使得吸盘与电池片的接触处压强适中,不易出现划伤,进而保证所转运电池片的质量。

25.优选的,所述避空槽的槽深度控制在0.02-0.2mm。

26.通过控制避空槽的槽深度,可有效除去清除接触面上的杂质颗粒的同时降低生产成本。

27.综上所述,本技术具有以下优点:1、本技术中采用的吸盘结构可有效导流消除杂质颗粒,进而降低电池片的划伤概

率,进而提升光伏电池的质量。

28.2、本技术的改进方案相对简单,且改进吸盘件的生产成本上升幅度小,易于被多片式吸盘组生产商和光伏生产制备企业接受,进而降低电池片的划伤概率,进而提升光伏电池的质量。

附图说明

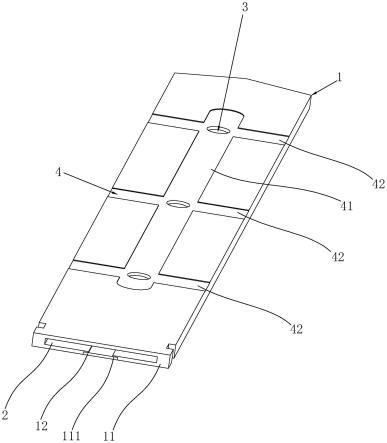

29.图1是本技术实施例1中整体结构示意图。

30.图2是本技术实施例2中整体结构示意图。

31.图3是本技术实施例2中吸气孔区中的吸气孔结构示意图。

32.图4是本技术实施例3中整体结构示意图。

33.图5是本技术实施例4中整体结构示意图。

34.图6是本技术实施例7中整体结构示意图。

35.图7是采用本技术实施例7中吸盘组装的光伏电池片用多片式吸盘组。

36.图中,1、吸盘本体;11、吸盘结构件;111、凹槽;1111、第一凹槽;1112、第二凹槽;12、盖板;2、吸气通道;3、吸气孔区;30、吸气孔;4、避空槽;41、避空主槽;42、避空支槽;43、增强避空支槽。

具体实施方式

37.以下结合附图和实施例对本技术作进一步详细说明。实施例

38.实施例1参照图1,为本技术公开的一种光伏电池片用多片式吸盘组的吸盘结构,包括吸盘本体1,吸盘本体1为氧化铝陶瓷材质。吸盘本体1是由吸盘结构件11和盖板12组成。吸盘结构件11的一表面沿吸盘结构件11长度方向表面开设有凹槽111。盖板12采用环氧树脂胶水进行密封固定,使得盖板12密封且固定连接于凹槽111,进行使得吸盘本体1形成有吸气通道2,吸气通道2一端呈开口。

39.参照图1,吸盘结构件11背向盖板12的一表面机加工形成有用于导流杂质颗粒的避空槽4。避空槽4的槽深度控制在0.04-0.2mm。本实施例中避空槽4的槽深度控制在0.05mm。避空槽4的面积占吸盘本体1总面积的15-30%。本实施例中避空槽4的面积占吸盘本体1总面积的20

±

1.0%。

40.参照图1,吸盘结构件11背向盖板12的一表面开设有两个与吸气通道2连通的三个吸气孔区3,且是三个吸气孔区3开设于避空槽4内,其中两个吸气孔区3分别位于避空槽4两端侧。吸气孔区3的覆盖直径控制在5-8mm,本实施例中吸气孔区3为通孔,直径控制在6mm。

41.参照图1,避空槽4包括一条避空主槽41、六条避空支槽42。其中,一条避空主槽41的长方方向与吸盘本体1的长方方向一致,且位于吸盘结构件11中间。三个吸气孔区3开设于避空主槽41内,且其中两个吸气孔区3分别位于避空主槽41两端侧。三个吸气孔区3的圆心连线与避空主槽41的长方方向平行。相邻吸气孔区3之间相互间距且相邻吸气孔区3的间距相等。避空支槽42一体形成且连通于避空主槽41,构成有用于导流杂质颗粒的避空槽4。相邻避空支槽42相互间隔且间距相等,避空支槽42与避空主槽41连通,但是相邻避空支槽

16

°

。本技术中第一凹槽1111长度方向与吸盘结构件11长度方向形成的锐角为9

°

,第二凹槽1112长度方向与吸盘结构件11长度方向形成的锐角为14

°

。盖板12采用环氧树脂胶水进行密封固定,使得盖板12密封且固定连接于凹槽111,进行使得吸盘本体1形成有吸气通道2,吸气通道2一端呈开口。

50.参照图6,吸盘结构件11背向盖板12的一表面机加工形成有用于导流杂质颗粒的避空槽4。避空槽4的槽深度控制在0.05mm。避空槽4的面积占吸盘本体1总面积的20

±

1.0%。

51.参照图6,吸盘结构件11背向盖板12的一表面开设有两个与吸气通道2连通的吸气孔区3,吸气孔区3开设于避空槽4内。吸气孔区3的覆盖直径控制在6mm。单个吸气孔区3中包含有多个与吸气通道2连通的吸气孔30,吸气孔30的直径相同且呈点阵式分布。吸气孔30的直径控制在1.0-1.2mm。

52.参照图6和图7,避空槽4包括一条避空主槽41、六条避空支槽42。其中,一条避空主槽41的长方方向与吸盘本体1的长方方向一致,且位于吸盘结构件11中间。避空支槽42一体形成且连通于避空主槽41,构成有用于导流杂质颗粒的避空槽4。相邻避空支槽42相互间隔且间距相等,避空支槽42与避空主槽41连通,但是相邻避空支槽42之间不直接连通。六条避空支槽42其中的三条避空支槽42连通于避空主槽41上侧面,另外三条避空支槽42连通于避空主槽41下侧面。其中一个吸气孔区3位于垂直连通于避空主槽41一端且位于避空主槽41下方的避空支槽42内,其中另一吸气孔区3位于垂直连通于避空主槽41另一端且位于避空主槽41上方的避空支槽42内。

53.对比例对比例1:对比例1与实施例1的区别在:未开设避空槽4。

54.对比例2:对比例2与实施例1的区别在:避空槽4的面积占吸盘本体1总面积的8-10%。

55.对比例3:对比例3与实施例1的区别在:避空槽4的面积占吸盘本体1总面积的48-50%。

56.对比例4:对比例4与实施例1的区别在:避空槽4的槽深度控制在0.02mm。

57.检测方法/试验方法1、硅片划伤测试:分别采用本技术实施例1-7中的吸盘和对比文件1-4中的吸盘组装成光伏电池片用多片式吸盘组,以所组装的光伏电池片用多片式吸盘组进行测试电池片转运测试,测试数量为2000片,检测出现划伤的电池片数量,记录整合成表。

58.数据分析表1是实施例1-7中的吸盘和对比文件1-4中的吸盘组装成光伏电池片用多片式吸盘组的硅片划伤测试参数 硅片划伤数量(片)成品率(%)实施例1499.8

实施例2299.9实施例3399.85实施例40100实施例6599.75实施例6299.9实施例7399.85对比例139880.1对比例25497.3对比例31299.4对比例46896.6结合实施例1-7和对比例1-4并结合表1可以看出,本技术中采用的吸盘结构可有效导流消除杂质颗粒,进而降低电池片的划伤概率,进而提升光伏电池的质量。

59.结合实施例1-7和对比例1-4并结合表1可以看出,本技术实施例4中吸盘组装成光伏电池片用多片式吸盘组转运电池片的质量最佳。

60.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1