改性金属锂负极材料及其制备方法与应用与流程

1.本发明实施例涉及电池材料技术领域,具体涉及一种改性金属锂负极材料及其制备方法与应用。

背景技术:

2.金属锂的比容量为3860mah/g,电化学势为-3.04v(vs标准氢电极),是一种非常理想的锂电池负极材料。然而,固态电解质对锂金属灵敏度非常高,在循环过程中,由于局部极化的因素,可导致锂离子在金属锂负极表面的不均匀沉积,并形成锂枝晶。因此,为了成功地将金属锂引入全固态锂离子电池系统,必须对电解质和/或金属锂的性能进行改性处理,以达到优化界面的目的。

3.现有技术中采用磷和硫对负极金属锂成分进行优化,可改善负极和石榴石型固态电解质的界面结合,但界面化学计算发现,上述两类改善锂离子电池负极的第二相均具有比纯锂离子电池更小的相互反应能,无法提供化学反应驱动力促进负极和石榴石型固态电解质的结合。

技术实现要素:

4.为此,本发明实施例提供一种改性金属锂负极材料及其制备方法与应用。

5.为了实现上述目的,本发明实施例提供如下技术方案:

6.根据本发明实施例的第一方面,提供一种改性金属锂负极材料的制备方法,在惰性气氛手套箱中,将金属锂和硅粉的混合物进行加热,搅拌均匀,自然冷却,得所述改性金属锂负极材料。

7.进一步地,所述硅粉占硅粉与金属锂总质量的5-30%。

8.进一步地,所述硅粉占硅粉与金属锂总质量的14-16%。

9.进一步地,所述硅粉的尺寸为3-10μm。

10.进一步地,所述加热的温度为240-260℃。

11.进一步地。所述搅拌的时间为20-40min。

12.根据本发明实施例的第二方面,提供一种改性金属锂负极材料,其由如上任一所述的方法制成。

13.根据本发明实施例的第三方面,提供如上所述的改性金属锂负极材料在制备全固态锂电池中的应用。

14.根据本发明实施例的第四方面,提供一种全固态锂电池,包括正极、固态电解质和负极,所述负极由如上所述的改性金属锂负极材料制成。

15.进一步地,所述固态电解质为石榴石型固态电解质。

16.本发明实施例具有如下优点:

17.本发明通过向熔融金属锂中引入硅单质,利用硅与锂反应生成亲锂性li

22

si5,li

22

si5与固态电解质存在比锂更高的相互反应能,能为负极和固态电解质的结合提供热力

学上的反应驱动力,同时改善金属锂负极对电解质的浸润性,提高负极与电解质的界面结合,有助于实现均匀稳定的锂沉积和剥离,进而提高电池的高效循环性能。

附图说明

18.为了更清楚地说明本发明的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引伸获得其它的实施附图。

19.图1为本发明实施例提供的硅-锂合金相图;

20.图2为本发明实施例提供的金属锂块和硅粉在加热初期、中期和后期的状态图;

21.图3为本发明实施例提供的15%si-li的xrd图;

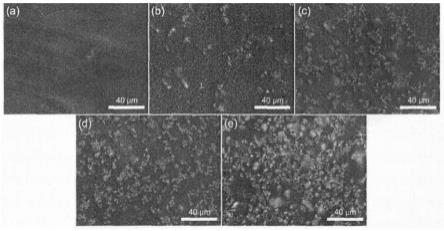

22.图4为本发明实施例提供的不同硅改性金属锂负极材料的表面sem图;

23.图5为本发明实施例提供的30%si-li负极材料的表面sem图及si元素分布图;

24.图6为本发明实施例提供的浸润性能分析图;

25.图7为本发明实施例提供的不同硅改性锂负极与电解质界面结合sem图;

26.图8为本发明实施例提供的不同硅改性金属锂负极制备对称电池的交流阻抗测试结果;

27.图9为本发明实施例提供的纯锂对称电池li/llzto/li在室温和60℃的恒流循环结果;

28.图10为本发明实施例提供的纯锂对称电池循环后电解质断面锂枝晶sem;

29.图11为本发明实施例提供的对称电池15%si-li/llzto/15%si-li在室温下的恒流循环图。

具体实施方式

30.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.实施例1

32.制备改性金属锂负极材料的方法

33.氩气手套箱中,1-5#不锈钢坩埚中各装有一定量的金属锂和微米硅粉(3-10μm),以金属锂和硅粉的总质量为基准,1-5#不锈钢坩埚中硅粉的添加量分别0wt%、5wt%、10wt%、15wt%、30wt%,在250℃下加热不锈钢坩埚,待金属锂呈熔融状态时,连续充分搅拌30min,在氩气手套箱中自然冷却,制得改性金属锂负极材料0%si-li,5%si-li,10%si-li,15%si-li,30%si-li。

34.根据硅-锂合金相图(见图1),不同硅含量改性锂的第二相均为li

22

si5锂硅合金。

35.参见图2,在不锈钢坩埚共同加热金属锂块和硅粉(图2左),待锂熔融后轻轻推动金属锂使其与硅粉接触,受到合金化反应的驱动力,高温下熔融金属锂自发快速渗透到硅粉中将其合金化(图2中),最后呈现出铺展开的液态(图2右)。

36.实施例2

37.物理表征

38.1、晶体结构分析

39.利用聚酰亚胺胶带包覆15%si-li进行xrd测试。如图3所示,低角度是的漫包是聚酰亚胺胶带对应的峰,15%si-li主要组成为金属li(pdf#15-0401)和锂硅合金li

22

si5(pdf#73-2049),表明加入的硅单质均充分锂化且没有其他杂项生成,生成的li

22

si5具有良好的结晶性。41

°

25

°

23

°

三强衍射峰分别对应晶体结构中的(660)(511)(422)晶面。

40.2、微观形貌分析

41.图4为不同硅改性锂负极样品的表面sem图,其中,(a)0%si-li;(b)5%si-li;(c)10%si-li;(d)15%si-li;(e)30%si-li。由图显示,纯锂表面相对平整,向纯锂中加入硅粉形成的li

22

si5浅色颗粒均匀的分散于锂基地中。

42.进一步观察样品,以30%si-li为例,其表面形貌及si元素的分布见图5,样品中没有出现明显的团聚现场,并且与锂基地结合紧密,li

22

si5颗粒周边没有出现明显的孔洞和裂纹。

43.3、浸润性能分析

44.图6为浸润性能分析图,其中:(a)llzo电解质;(b)熔融纯锂;(c)熔融15%si-li;(d)纯锂在电解质llzo表面浸润性;(e)15%si-li在电解质llzo表面浸润性。如图所示,在不锈钢坩埚中,熔融纯锂呈球形,15%si-li能够大面积铺展。对比纯锂和15%si-li负极在llzo电解质中浸润状态,纯锂在llzo电解质表面约136

°

浸润角,15%si-li浸润角仅为28

°

左右。以上结果表明金属锂中引入硅能有效促进负极对电解质的浸润,促进负极与电解质的物理结合。

45.4、负极与电解质界面结合状况分析

46.图7为纯锂和不同组成的硅改性金属锂负极材料与llzto固态电解质界面结合状况图,其中:(a)0%si-li;(b)5%si-li;(c)10%si-li;(d)15%si-li;(e)30%si-li。见图7(a),纯锂和固态电解质两者结合界面存在明显的孔洞,说明纯锂和固态电解质之间无法良好结合,而有限的固固接触会进一步限制界面电化学的性质。见图7(b)-(d),不同硅改性金属锂负极材料能够与固态电解质充分接触,形成紧密结合的负极界面。这一结果与硅改性锂负极浸润效果结果一致,表明硅改性金属锂负极材料中形成第二相li

22

si5,能够促使锂金属负极对电解质的浸润,提高与电解质物理接触形成紧密结合的负极界面。

47.实施例3

48.电化学阻抗分析

49.利用不同硅改性金属锂负极材料制备对称电池并进行交流阻抗测试,结果见图8,其中:(a)0%si-li、5%si-li、10%si-li、15%si-li、30%si-li对称电池交流阻抗谱;(b)10%s-li、5%p-li和15%si-li界面电阻对比。

50.不同对称电池的界面电阻结果见表1。

51.表1

52.负极界面电阻(ω/cm2)0%si-li237.15%si-li121

10%si-li2115%si-li2.730%si-li41

53.结果显示,纯锂负极有最大的界面电阻,而硅改性锂负极可以显著降低界面阻抗,并随着负极中硅含量的增加,界面电阻具有先减后增的规律。当硅引入量为15%时,负极能够获得最佳界面电阻,其数值大幅降低至2.7ω/cm2,仅为纯锂界面电阻的1.1%。进一步将15%si-li与10%s-li、5%p-li相比,结果表明15%si-li能够实现更低的界面电阻。

54.实施例4

55.纯锂对称电池li/llzto/li在室温下循环结果如图9(a)所示,该对称电池具有较大的极化电压,并且快速发生了电压突降现象,表明内阻突然减小,电池内部发生短路。升高测试温度到60℃,纯锂li/llzto/li对称电池的循环结果如图9(b)所示,升高温度后纯锂对称电池的初始极化电压有效降低,但随着循环进行,电压不断增大,直到经过120多个小时后发生电压突降。以上结果表明,由于纯锂负极界面上的不均匀接触,仍存在明显的电压极化问题。

56.拆下纯锂电池,对其中电解质进行观察,图10为电解质断面锂枝晶sem图,其中:(a)二次电子像;(b)背散射像。在电解质断面上看到多处明显沉积的锂枝晶,表明在电池循环后生长锂枝晶,并且在电解质内部增长,最后形成短路。

57.对称电池15%si-li/llzto/15%si-li在室温下进行恒流循环,结果见图11。相对于纯锂,得益于界面阻抗大幅度降低,该对称电池具有显著降低的极化电压,约为8mv,并且能以0.1mv/cm2电流密度稳定循环400h以上。升高测试温度至60℃后,对称电池初始过电位进一步下降,仅为5mv,并且电池能够连续稳定循环1200h以上。随着锂反复沉积和剥离,相应的电压极化也较小,经过1000h后过电位极化小于0.01v。说明15%si-li负极能够和电解质有效结合,降低离子传输势垒,从而有效降低电池内阻,并且在反复循环过程中,15%si-li负极界面能够保持良好的结合状态,实现均匀稳定的锂沉积和剥离。

58.实施例5

59.对li/llzto/lfepo4和15%si-li/llzto/lfepo4电池进行循环和倍率性能测试。由于15%si-li负极能够大大降低界面内阻,15%全电池能够实现比纯锂电池更高的放电比容量,15%si-li/llzto/lifepo4首次可逆容量比为169mah/g,约为纯锂全电池的两倍。电池的100圈循环过程中,15%si-li/llzto/lifepo4表现较好的循环稳定性,电池第100次循环后仍具有154mah/g的放电比容量,容量保持率为91%,库伦效率为100%。相比之下,纯锂电池衰减严重,循环10周后容量下降12.3%,循环20周后容量下降74%,仅21mah/g。对比纯锂和15%si-li全电池倍率性能可得,si-li电池倍率性能明显好于纯锂全电池,1c倍率下容量为81mah/g,电流回复至0.05c后,比容量上升到180mah/g,相应的容量保持率为99.44%。以上结果表明锂金属反复沉积和剥离过程中,全电池15%si-li电池界面能够保持较好的界面结合,能够实现电池的高效循环性能。

60.虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1