一种缺陷可控的单层非晶氧化镓的单双极共存阻变存储器及制备方法

1.本发明涉及半导体存储技术领域,特别涉及一种缺陷可控的单层非晶氧化镓的单双极共存阻变存储器及制备方法。

背景技术:

2.随着半导体技术的不断进步,特征尺寸不断下降,对于以浮栅结构flash为代表的传统非易失性存储器而言,当其工艺节点缩小到22nm时,其漏电功耗,集成度等等都成为其进一步发展的壁垒。而且在存储速度方面来看,易失性存储器和非易失性存储器之间的差距,表明它们之间还应该存在着一种存储器。

3.新型存储器如铁电存储器,磁存储器,相变存储器,阻变存储器等受到越来越多的关注。其中阻变存储器以结构简单,高窗口,低功耗,读写速度快,与现有cmos工艺兼容等优点夺得青睐。阻变存储器rram按其阻变发生过程对于电压极性的依赖而将其分为单极性和双极性两种,单极性和双极性都有各自独特的特点,如双极性信号变化连续,阻变转换速度快,可以应用在模拟领域和高速存储领域;单极性拥有窗口大,易读写,高的存储密度等特点。但目前对阻变存储器的研究,主要集中于其单一极性各种性能的提高,对于单双极共存的研究较少。

4.专利申请cn105226182b公开了一种单双极共存双层薄膜结构阻变储存器及其制备方法,以金属ti/au为上电极、以ito作为衬底和下电极,利用射频磁控沉积技术在ito衬底上先后镀上cu2o和ga2o3薄膜形成阻变层,最后利用射频磁控溅射的方法在已经镀好氧化镓的薄膜上溅射钛(ti)和金(au)薄膜,从而得到了ito/cu2o/ga2o3/ti/au结构的存储器件。该阻变存储器实现了单双极的可逆转变,且具有稳定的保持特性、循环特性等多种优异的存储性能,但双层阻变材料层和au/ti混合电极明显增加了工艺难度,而且其在单双极共存的可逆转变过程中需要对单极性和双极性分别设定不同限流来实现此过程,操作步骤繁琐。

技术实现要素:

5.为了克服上述现有技术存在的问题,本发明提出了一种缺陷可控的单层非晶氧化镓的单双极共存阻变存储器及制备方法,仅仅使用单层结构和单个电极,在保证阻变存储器具有较高性能的情况下,大大缩减工艺流程,简化制备工艺;而且本发明在单双极可逆转变过程中只需要同一个限流,很大程度上减少了外围电路的设计面积。

6.为实现上述目的,本发明提供如下技术方案:

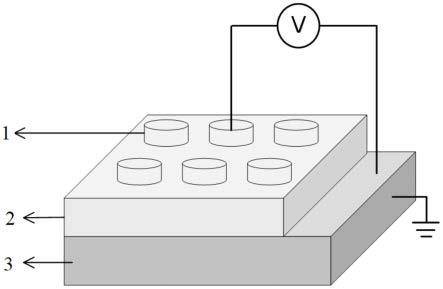

7.一种缺陷可控的单层非晶氧化镓的单双极共存阻变存储器,包括从下到上依次设置的下电极3、阻变材料层2和上电极1;所述下电极3、阻变材料层2和上电极1均为单层结构,上电极1采用活性电极ag,阻变材料层2采用非晶氧化镓薄膜,下电极3采用pt衬底。

8.所述的上电极1厚度为100-200nm。

9.所述的上电极1为直径为0.1-0.5mm的圆孔电极。

10.所述的阻变材料层2厚度为30-70nm。

11.一种缺陷可控的单层非晶氧化镓的单双极共存阻变存储器的制备方法,具体步骤如下:

12.1)超声清洗pt衬底;

13.2)磁控溅射的方法在步骤1)清洗后的pt衬底上沉积单层非晶氧化镓薄膜;

14.3)在氮气环境下对步骤2)沉积了单层非晶氧化镓薄膜的pt衬底进行退火处理;

15.4)将ag电极蒸镀到单层非晶氧化镓薄膜上。

16.所述步骤1)具体为:将裁制好的pt衬底,在超声清洗机中先用去离子水清洗10-15min去除衬底表面灰尘,然后使用丙酮清洗10-15min去除衬底表面的有机杂质,之后用体积分数为75%-95%的酒精清洗10-15min去除黏附在衬底表面的丙酮,最后再用去离子水清洗3-5min以去除黏附在衬底表面的酒精,将洗好的pt衬底吹干后放入托盘。

17.所述步骤2)具体为:将置有步骤1)清洗后的pt衬底的托盘放入磁控溅射腔室内固定,真空度抽到9*10-4

pa以下,将功率设为100-140w,溅射压强为0.6-1.2pa,温度为室温,然后通入氩氧混合气体,氩气和氧气的总流量为50sccm,其中氧气含量在10%-20%之间,以调控非晶氧化镓中氧缺陷浓度,开启磁控溅射设备,溅射时间为5-12分钟,溅射厚度为30-70nm,沉积形成缺陷可控的单层非晶氧化镓薄膜。

18.所述步骤3)具体为:将步骤2)沉积了缺陷可控的单层非晶氧化镓薄膜的pt衬底置于氮气氛围的手套箱内,200-300℃下退火10-20分钟。

19.所述步骤4)具体为:将步骤3)退火后的沉积了缺陷可控的单层非晶氧化镓薄膜的pt衬底取出,粘在掩膜版上,使用真空蒸镀设备将ag电极蒸镀到缺陷可控的单层非晶氧化镓薄膜上,上电极ag的厚度为100-200nm。

20.本发明与最好的现有技术相比,具有如下优点:

21.(1)制备工艺简单:本发明的阻变材料层和上、下电极均为单层。使用缺陷可控的单层非晶氧化镓薄膜作为阻变材料层,相比于其他多层薄膜阻变存储器,在保持其阻变性能良好的前提下,极大的简化了制备工艺,降低了工艺成本。氧化镓介电常数较高,绝缘性能较好,是一种非常理想的阻变材料,相比于钙钛矿基阻变存储器而言具有更强的环境友好性。

22.(2)单双极的可逆转变所需限流相同:多数单双极共存器件在进行可逆转变过程时需要设置不同的限流,而本发明步骤2)中,通过改变氩氧气流量中氧气的含量,可以调控非晶氧化镓内部的氧空位缺陷的浓度,氧空位作为阻变存储器中导电细丝的重要组成部分,其浓度的调控为器件同时具备单极性和双极性的性质提供了条件。

23.(3)本发明制备的器件具有稳定的单双极共存的现象,双极性的连续i-v曲线适合于模拟领域,且高低阻态的切换速度较快;单极性的高低阻态切换操作简单,适合于数字领域。相比于只具有单一极性的阻变存储器,该单双极共存的阻变存储器具有较强的市场竞争力。而且在单双极可逆转变过程中仅仅只需要同一个限制电流,在未来集成电路中的应用具有较大的优势,相同的限流条件可以简化集成阻变存储器外围的电路设计,以此来减小集成电路面积并降低电路功耗。

24.(4)本发明制备出的器件具有优异的阻变特性,采用ag作为该阻变存储器的上电

极,双极性模式下,活性电极ag通过氧化还原反应实现银导电细丝的断裂,该过程下,导电细丝的断裂并不完全,因此再次置位时在较小的电压下就可实现,从而使得置位电压和复位电压逐渐收敛于0.5v以内,在功耗方面有很强的竞争力。在保持性测试中,双极性和单极性模式均大于104s,而且双极性模式下的高低电阻比达到107,单极性模式下的高低电阻比达到了106。

25.总体而言,本发明制备的阻变存储器不仅可以实现单双极模式的稳定转变,且两种模式都具有较大的存储窗口和优异的保持特性。

附图说明

26.为了更清楚地说明本公开一个或多个实施例或相关技术中的技术方案,下面将对实施例或相关技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本公开一个或多个实施例中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本公开的其它特征、目的和优点将会变得更明显:

27.图1是用本发明方法制得的pt/ga2o3/ag单层薄膜阻变存储器件的结构示意图。

28.图2是本发明方法制得的阻变存储器双极型模式的典型i-v曲线。

29.图3是本发明方法制得的阻变存储器单极型模式的典型i-v曲线。

30.图4是本发明方法制得的阻变存储器双极模式和单极模式的保持特性。

31.图中:1、上电极;2、阻变材料层;3、下电极。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.在本发明实施例的描述中,除非另有说明,“多个”的含义是两个或两个以上。

34.一种缺陷可控的单层非晶氧化镓的单双极共存阻变存储器,包括从下到上依次设置的下电极3、阻变材料层2和上电极1;所述下电极3、阻变材料层2和上电极1均为单层结构,上电极1采用活性电极ag,下电极3采用pt衬底,阻变材料层采用非晶氧化镓薄膜。氧化镓介电常数较高,禁带宽度为4.9ev,有较好的绝缘性能,是一种理想的阻变材料,而且氧化镓性质稳定、无毒,可以弥补钙钛矿材料的缺点。

35.所述的上电极1厚度为100-200nm。

36.所述的上电极1为直径为0.1-0.5mm的圆孔电极。

37.所述的阻变材料层2厚度为30-70nm。

38.一种缺陷可控的单层非晶氧化镓的单双极共存阻变存储器的制备方法,具体步骤如下:

39.1)超声清洗pt衬底:将裁制好的pt衬底,在超声清洗机中先用去离子水清洗10-15min去除衬底表面灰尘,然后使用丙酮清洗10-15min去除衬底表面的有机杂质,之后用体

积分数为75%-95%的酒精清洗10-15min去除黏附在衬底表面的丙酮,最后再用去离子水清洗3-5min以去除黏附在衬底表面的酒精,将洗好的pt衬底吹干后放入托盘。

40.2)使用磁控溅射的方法在步骤1)清洗后的pt衬底上沉积单层非晶氧化镓薄膜:将置有步骤1)清洗后的pt衬底的托盘放入磁控溅射腔室内固定,真空度抽到9*10-4

pa以下,将功率设为100-140w,溅射压强为0.6-1.2pa,温度为室温,然后通入氩氧混合气体,氩气和氧气的总流量为50sccm,其中氧气含量在10%-20%之间,以调控非晶氧化镓中氧缺陷浓度,开启磁控溅射设备,溅射时间为5-12分钟,溅射厚度为30-70nm,沉积形成缺陷可控的单层非晶氧化镓薄膜;

41.磁控溅射法工艺流程简单,易于控制,同时溅射形成的薄膜均匀性好、附着性强,通常具有良好的电学性能;

42.3)在氮气环境下对步骤2)沉积了单层非晶氧化镓薄膜的pt衬底进行退火处理:将步骤2)沉积了单层非晶氧化镓薄膜的pt衬底置于氮气氛围的手套箱内,200-300℃下退火10-20分钟;

43.4)将ag电极蒸镀到单层非晶氧化镓薄膜上:将步骤3)退火后的沉积了单层非晶氧化镓薄膜的pt衬底取出,粘在掩膜版上,使用真空蒸镀设备将ag电极蒸镀到单层非晶氧化镓薄膜上,上电极ag的厚度为100-200nm。

44.性能测试

45.1)器件制备完成后,使用半导体参数仪4200进行阻变存储器的电学性能测试。ag电极接正电,pt电极接负电,首先给器件写入0

→

5v的电压,从图2可以明显看出置位电压为3v的电形成过程。之后扫描电压顺序变为0

→

4v

→0→‑

2v

→

0,其中电压步长正向为0.04v,负向为0.02v,经过多次循环测试以完成双极性下的多组i-v曲线,图2给出了一组典型的双极性i-v曲线。完成双极性i-v曲线测试后,进行单极性i-v曲线测试。上下电极接入电压极性不变,扫描电压的顺序为0

→

4v

→0→

2v

→

0,两次正向电压步长依次为0.04v、0.02v,经过多次循环测试以完成单极性下的多组i-v曲线,图3给出了一组典型的单极性i-v曲线。另外,无论单极性还是双极性其限制电流均为1ma。

46.2)同样使用半导体参数仪4200来测试其保持特性,首先在双极性下先将器件置位,然后在0.15v的电压下读取其数据,数据读取间隔为十秒一个,读取1000个点,之后将器件在双极性下复位,同样在0.15v的电压下读取其数据,数据读取间隔为十秒一个,读取1000个点;在单极性下,同样先将器件置位,然后在0.15v的电压下读取其数据,数据读取间隔为十秒一个,读取1000个点,之后在单极性下将器件复位,然后在0.15v的电压下读取其数据,数据读取间隔为十秒一个,读取1000个点。从图4中可以看到,单极性和双极性下的阻变存储器可以较好地保持104s。而且从图4可以看出,双极性下存储器有约107的高低电阻,单极性下有106的高低电阻比,具有较大的存储窗口。

47.实施例1

48.一种缺陷可控的单层非晶氧化镓的单双极共存阻变存储器,该阻变存储器以pt为衬底(下电极),非晶氧化镓薄膜为阻变层材料,用ag做上电极。

49.本实施例中,该基于缺陷可控的单层非晶氧化镓的单双极共存的阻变存储器中,氧化镓薄膜的厚度为60nm,上电极为ag,厚度为100nm。

50.所述一种缺陷可控的单层非晶氧化镓的单双极共存阻变存储器的制备方法,包括

以下步骤:

51.1)将裁制好的pt衬底,在超声清洗机中先用去离子水清洗15min去除衬底表面灰尘,然后使用丙酮清洗15min去除衬底表面的有机杂质,之后用体积分数为75%的酒精清洗15min去除黏附在衬底表面的丙酮,最后再用去离子水清洗5min以去除黏附在衬底表面的酒精,将洗好的pt衬底吹干后放入托盘;

52.2)将置有步骤1)清洗后的pt衬底的托盘放入磁控溅射腔室内固定,真空度抽到8*10-4

pa,将功率设为120w,溅射压强为0.6pa,温度为室温,然后通入氩氧混合气体,氩气和氧气的总流量为50sccm,其中氧气含量为10%,以调控非晶氧化镓中氧缺陷浓度,开启磁控溅射设备,溅射时间为10分钟,溅射厚度为60nm,沉积形成缺陷可控的单层非晶氧化镓薄膜;

53.3)将步骤2)沉积了缺陷可控的单层非晶氧化镓薄膜的pt衬底置于氮气氛围的手套箱内,300℃下退火20分钟;

54.4)将步骤3)退火后的沉积了缺陷可控的单层非晶氧化镓薄膜的pt衬底,取出,粘在掩膜版上,使用真空蒸镀设备将ag电极蒸镀到缺陷可控的单层非晶氧化镓薄膜上,上电极ag的厚度为100nm。

55.应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1