一种集成电路引线框架表面处理工艺的制作方法

1.本发明涉及引线框架及材料表面处理技术领域,具体涉及一种集成电路引线框架表面处理工艺,包含材料或框架表面色差不良改善、表面氧化处理后的异色改善,材料及框架表面的污渍、氧化改善等表面问题的改善。

背景技术:

2.现在比较成熟的引线框架表面处理工艺主要有微蚀刻、铜面棕色氧化和电镀粗化三种。其中微蚀刻工艺出现最早,溶液配方简单,成本低,是比较传统的表面处理方法。

3.现有技术公开了部分有关引线框架表面处理工艺的发明专利,申请号为202011548015.3的中国专利,发现了粗化一致性对后续工艺的影响,利用在化学粗化后增设一次物理喷砂粗化,提高引线框架粗化效果的同时提高粗化一致性,并加入例如超声波除杂工艺与抗氧化工艺,提高引线框架表面处理的质量。

4.但是表面处理的过程不便于稳定控制,铜表面粗糙度随着时间的推移变动大,处理过程不稳定,处理后材料表面容易变粗,失去原有金属光泽,达不到需要的结果,造成色差明显。

5.为此,本发明提出一种集成电路引线框架表面处理工艺用于解决上述问题。

技术实现要素:

6.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种集成电路引线框架表面处理工艺。

7.为达到以上目的,本发明采用的技术方案为:一种集成电路引线框架表面处理工艺,该引线框架表面处理工艺包括如下步骤:

8.步骤1:配制有机处理液,所述有机处理液主要组分包括硫酸、双氧水、铜保护剂;

9.步骤2:使用步骤一中配制好的有机处理溶液对引线框架原材料或引线框架进行喷淋处理;

10.步骤3:喷淋处理后,再经过超纯溢流水洗,使用60摄氏度热风处理,引线框架铜材表面会被轻微腐蚀,材料或框架表面颜色变白亮。。

11.优选的,步骤1中所述有机处理液的组分的体积比为:硫酸含量为 1~3%,双氧水0.8%~2%,铜保护剂1.5%,稳定剂1%,其余为水。

12.优选的,根据权利要求1所述的一种集成电路引线框架表面处理工艺,其特征在于,步骤1中所述配制溶液使用的水为超纯水。

13.优选的,步骤2中所述喷淋压力要求为0.15~0.2mpa之间,溶液处理温度维持在20~40℃,喷淋时间控制在5~30s之间。

14.优选的,步骤三中关于热风处理对应的热风处理装置包括箱体,所述箱体的正面开设有处理腔,所述处理腔内滑动连接有处理屉,所述处理屉的正面固定连接有把手,所述处理屉内开设有风干室和储热室,所述风干室的内壁上滑动密封连接有放置板,所述放置

板的顶部开设有三个阵列分布的搁置通口,所述搁置通口的内壁上固定连接有支撑架,所述搁置通口内放置有引线框架,所述风干室的背面开设有进风口,所述箱体的背面固定连接有热风机,所述热风机的出风管道贯穿所述箱体且延伸至所述处理腔内部后与所述进风口插接连通,所述储热室的顶面开设有送风口,所述储热室的背面开设有出风口,所述处理腔内壁的背面开设有多个排风口,所述风干室和所述储热室之间共同连接有往复拉拽机构,所述往复拉拽机构用于上下拉拽所述放置板;

15.所述箱体的顶面和所述风干室之间连接有弹性支撑机构,所述弹性支撑机构用于在风干的过程中对所述引线框架进行弹性支撑;

16.所述箱体的正面和所述处理屉之间连接有卡接定位机构,所述卡接定位机构用于所述处理屉被完全推进所述处理腔内后进行锁紧定位。

17.优选的,所述往复拉拽机构包括拉拽架、第一弹簧、拉拽块、支撑座、转轴、电机和凸轮,所述拉拽架固定连接在所述放置板的底面,所述拉拽架内部和所述储热室的顶面之间通过所述第一弹簧共同固定连接,所述拉拽块固定连接在所述拉拽架的底面,所述拉拽块的侧面开设有拉拽孔,所述支撑座固定连接在所述储热室的底面上,所述支撑座的侧面固定连接有所述电机,所述转轴转动连接在所述支撑座的两侧面之间,所述转轴贯穿通过所述拉拽孔,所述电机的输出轴与所述转轴的端面固定连接,所述凸轮固定连接在所述转轴的表面上,所述凸轮的凸动面与所述拉拽孔内壁滑动接触。

18.优选的,所述弹性支撑机构包括两个气缸、推动架、六个t型架、六个c字架、六个第一让位槽和十二个第二弹簧,两个所述气缸对称固定连接在所述箱体的两个侧面,两个气缸的活塞杆端部与所述推动架底面固定连接,六个所述t型架平均分为两组,两组对称分布在所述引线框架的两侧,所述t型架的顶面贯穿所述箱体后与所述推动架的底面固定连接,所述c字架插接在所述t型架的底面上,每个所述c字架和对应的所述t型架之间均通过两个所述第二弹簧固定连接,六个所述第一让位槽开设在所述处理腔的顶面正对所述c字架的位置上。

19.优选的,所述卡接定位机构包括扭簧、卡接板、对接口和连接柱,所述连接柱转动连接在所述箱体的正面,所述卡接板固定连接在所述连接柱的正面,所述所述扭簧的两端分别与所述卡接板的背面和所述箱体的正面固定连接,所述扭簧套设在连接柱的表面上,所述对接口开设在所述处理屉的正面对应所述卡接板的位置,所述对接口内壁的两侧均开设有卡接口,所述扭簧和所述连接柱穿过所述对接口,所述卡接板背面的两端均开设有推动斜面,所述卡接板的背面与所述卡接口的内壁相互接触,所述卡接板的正面固定连接有拧动杆。

20.优选的,所述处理腔内壁的顶面连接有阻风机构,所述阻风机构用于改变风干室内气流的流向,使更多的气流穿过所述引线框架的槽孔,所述阻风机构包括滑动槽、滑动板、第四弹簧、阻风板、连接杆、三个第二让位槽、三个第三让位槽、第四让位槽、钩板和拉动槽,所述滑动槽开设在所述箱体的正面,所述滑动板滑动连接在所述滑动槽内,所述滑动板的表面与所述滑动槽的内壁之间接触密封,所述滑动板的背面和所述滑动槽内壁的后侧之间通过所述第四弹簧共同固定连接,所述滑动板的底面开设有三个所述第三让位槽,三个所述第二让位槽线性阵列分布开设在所述处理腔内壁的顶面与三个所述第三让位槽一一对应,所述第二让位槽的内壁上转动连接有阻风板,所述阻风板的上表面开设有第四让位

槽,所述第四让位槽的上端转动连接有连接杆,所述连接杆远离所述第四让位槽的一端转动连接在所述第三让位槽内壁的前端,所述拉动槽开设在所述处理腔顶面靠近后端的位置,所述滑动板底面靠后端的位置固定连有钩板,所述钩板穿过所述拉动槽后前侧与所述处理屉背面相互接触。

21.优选的,所述所述风干室内壁的底部固定插接有导热板,所述导热板的底部贯穿风干室且延伸至所述储热室内部,所述送风口底端的开口处连接有第一密封机构,所述出风口前侧的开口处连接有第二密封机构;

22.所述第一密封机构包括第一支撑座、转动轴、第一密封板、第一磁铁、第二磁铁、滑槽、齿轮、齿条,所述第一支撑座固定连接在所述风干室的顶面,所述转动轴转动连接在所述第一支撑座内,所述转动轴表面固定连接有第一密封板,所述第一密封板的顶面的后端固定嵌设有第一磁铁,所述第二磁铁固定连接在所述送风口内壁的后侧,所述转动轴贯穿所述第一支撑座和所述处理屉后固定连接有所述齿轮,所述滑槽开设在所述处理腔侧面对应所述转动轴的位置,所述滑槽底面固定连接有所述齿条,所述齿条顶面与所述齿轮之间相互啮合;

23.所述第二密封机构包括第二支撑座、第二密封板、第四磁铁和顶板,所述第二支撑座固定连接在所述风干室内壁的后侧,所述第二支撑座内转动连接有所述第二密封板,所述顶板固定连接在所述处理腔内壁的后侧,所述顶板的前端穿过所述出风口后与倾斜状态的所述第二密封板背面相互接触,所述第二密封板下表面底端固定嵌设有第三磁铁,所述第四磁铁固定连接在所述出风口内壁的底面上。

24.与现有技术相比,本发明具有以下有益效果:

25.一、在对引线框架表面处理时,通过将有机处理液组分的体积比限定为:硫酸含量为1~3%,双氧水0.8%~2%,铜保护剂1.5%,稳定剂1%,其余为水,可以准确找到合理的配比区间,通过该配比完成的有机处理液,可以使得对引线框架表面的处理过程更加稳定,维持合理的处理,避免处理后材料表面变粗程度过高,失去原有金属光泽,达不到需要的结果,造成色差明显的问题发生,表面处理的方法是通过简单的配比混合,然后在对引线框架表面进行喷淋、水洗、烘干后即可完成,可操作性良好,组分原料硫酸含量、双氧水、铜保护剂在整个有机处理液中的体积占比较小,成本低,且处理后的引线框架表面色差值在一定的可使用的范围内;

26.二、往复拉拽机构在竖直方向往复升降放置板,并且在弹性支撑机构的支撑下,引线框架和放置板保持同步移动,使得热风可以与引线框架之间有个主动接触的机会,并且在移动的过程中,热风与引线框架之间相对移动下会加速流动,使得引线框架的槽孔与热风气流产生更多的接触机会,也会增加通过通孔和槽孔的流速,有利于对槽孔内水的快速风干,让更多的气流从引线框架的槽孔内穿过,达到对引线框架槽孔内进行热风风干处理的效果;

27.三、弹性支撑机构有效解决了拉拽时引线框架滑出搁置通口的问题,从而使引线框架在往复机构拉拽时,可以更稳定的与热风气流产生接触,有利于保证对引线框架表面槽孔热风处理的效果;

28.四、阻风机构中的阻风板与引线框架产生一定的角度,在热风气流经过阻风板时,气流会在阻风板的引流下向下汇聚,使得风干室内的热气流被引流汇聚从而靠近引线框

架,随后经过引线框架表面及表面的槽孔,有利于风干室内通过的气流与引线框架的充分接触;

29.五、第一密封机构和第二密封机构使得整个储热室内的热风气流被完全封闭,储热室内部的热量会通过导热板传递到处理屉的风干室内,进行一定的加热,使得新的引线框架更换后,可以在转移的过程中已经实现预热。

附图说明

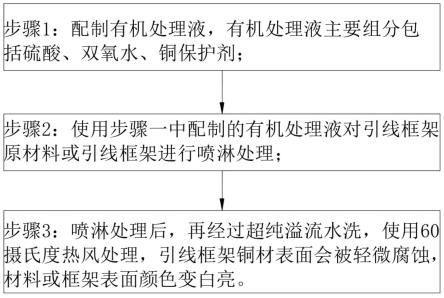

30.图1为本发明中集成电路引线框架表面处理工艺的工艺流程图;

31.图2为本发明中热风处理装置的第一总体结构示意图;

32.图3为本发明中热风处理装置的第二总体结构示意图;

33.图4为本发明中处理屉和箱体连接情况的结构示意图(对箱体进行了剖面);

34.图5为本发明中处理屉和箱体连接情况的结构示意图(对箱体和处理屉均进行了剖面);

35.图6为本发明图5中a部分的局部放大图;

36.图7为本发明图5中b部分的局部放大图;

37.图8为本发明中往复拉拽机构与处理屉连接情况的结构示意图(对处理屉和放置板均进行了剖面);

38.图9为本发明中往复拉拽机构的结构示意图;

39.图10为本发明总体结构侧视图的结构剖面图;

40.图11为本发明图10中c部分的局部放大图;

41.图12为本发明图10中d部分的局部放大图;

42.图13为本发明图10中e部分的局部放大图;

43.图14为本发明图10中f部分的局部放大图;

44.图15为本发明中处理屉被拉出处理腔时阻风机构、箱体和处理屉连接情况的侧视剖面图;

45.图16为本发明图15中g部分的局部放大图;

46.图17为本发明中密封机构、箱体和处理屉连接情况的结构示意图 (对箱体和处理屉均进行了剖面);

47.图18为本发明图17中h部分的局部放大图。

48.图中:1、箱体;2、处理腔;3、处理屉;4、把手;5、风干室;6、储热室;7、放置板;701、搁置通口;702、支撑架;8、引线框架;9、进风口;10、热风机;11、出风口;12、送风口;13、排风口;14、拉拽架;15、第一弹簧;16、拉拽块;17、支撑座;18、转轴;19、凸轮; 20、拉拽孔;21、电机;22、气缸;23、推动架;24、t型架;25、c字架;26、第一让位槽;27、第二弹簧;28、扭簧;29、卡接板;2901、推动斜面;2902、拧动杆;30、对接口;31、卡接口;32、连接柱;33、滑动槽;34、滑动板;35、第四弹簧;36、阻风板;37、连接杆;38、第二让位槽;39、第三让位槽;40、第四让位槽;41、钩板;42、拉动槽;43、导热板;44、第一支撑座;45、转动轴;46、第一密封板;47、第一磁铁;48、第二磁铁;49、滑槽;50、齿轮;51、齿条;52、第二支撑座;53、第二密封板;54、顶板;55、第四磁铁;56、第三磁铁。

具体实施方式

49.以下描述用于揭露本发明以使本领域技术人员能够实现本发明。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。

50.如图1所示的一种集成电路引线框架表面处理工艺,该引线框架表面处理工艺包括如下步骤:

51.步骤1:配制有机处理液,有机处理液主要组分包括硫酸、双氧水、铜保护剂;

52.步骤2:使用步骤一中配制好的有机处理溶液对引线框架原材料或引线框架进行喷淋处理;

53.步骤3:喷淋处理后,再经过超纯溢流水洗,使用60摄氏度热风处理,引线框架铜材表面会被轻微腐蚀,材料或框架表面颜色变白亮。。

54.实施例1

55.步骤1:配制有机处理液,有机处理液的组分的体积比为:硫酸含量为1%,双氧水0.8%,铜保护剂1.5%,稳定剂1%,其余为水;

56.步骤2:使用步骤一中配制好的有机处理溶液原材料或引线框架8进行喷淋处理,喷淋压力要求为0.15mpa之间,溶液处理温度维持在 20℃,喷淋时间控制在5s之间;

57.步骤3:喷淋处理后,再经过超纯溢流水洗,使用60摄氏度热风处理,引线框架铜材表面会被轻微腐蚀,材料或框架表面颜色变白亮。

58.该表面处理方案可操作性良好,成本低,通过avi自动检测机在 70~110灰度值下检测表面色差,表面一致性提升。

59.实施例2

60.步骤1:配制有机处理液,有机处理液的组分的体积比为:硫酸含量为1.5%,双氧水0.8%,铜保护剂1.5%,稳定剂1%,其余为水;

61.步骤2:使用步骤一中配制好的有机处理溶液原材料或引线框架8进行喷淋处理,喷淋压力要求为0.16mpa之间,溶液处理温度维持在 25℃,喷淋时间控制在10s之间;

62.步骤3:喷淋处理后,再经过超纯溢流水洗,使用60摄氏度热风处理,引线框架铜材表面会被轻微腐蚀,材料或框架表面颜色变白亮。

63.该表面处理方案可操作性良好,成本低,通过avi自动检测机在70~110灰度值下检测表面色差,表面一致性提升。

64.实施例3

65.步骤1:配制有机处理液,有机处理液的组分的体积比为:硫酸含量为2%,双氧水1.2%,铜保护剂1.5%,稳定剂1%,其余为水;

66.步骤2:使用步骤一中配制好的有机处理溶液原材料或引线框架8进行喷淋处理,喷淋压力要求为0.17mpa之间,溶液处理温度维持在 30℃,喷淋时间控制在15s之间;

67.步骤3:喷淋处理后,再经过超纯溢流水洗,使用60摄氏度热风处理,引线框架铜材表面会被轻微腐蚀,材料或框架表面颜色变白亮。

68.该表面处理方案可操作性良好,成本低,通过avi自动检测机在 70~110灰度值下检测表面色差,表面一致性提升。

69.实施例4

70.步骤1:配制有机处理液,有机处理液的组分的体积比为:硫酸含量为2.5%,双氧

水0.9%,铜保护剂1.5%,稳定剂1%,其余为水;

71.步骤2:使用步骤一中配制好的有机处理溶液原材料或引线框架8进行喷淋处理,喷淋压力要求为0.18mpa之间,溶液处理温度维持在 35℃,喷淋时间控制在20s之间;

72.步骤3:喷淋处理后,再经过超纯溢流水洗,使用60摄氏度热风处理,引线框架铜材表面会被轻微腐蚀,材料或框架表面颜色变白亮。

73.该表面处理方案可操作性良好,成本低,通过avi自动检测机在 70~110灰度值下检测表面色差,表面一致性提升。

74.实施例5

75.步骤1:配制有机处理液,有机处理液的组分的体积比为:硫酸含量为3%,双氧水2%,铜保护剂1.5%,稳定剂1%,其余为水;

76.步骤2:使用步骤一中配制好的有机处理溶液原材料或引线框架8进行喷淋处理,喷淋压力要求为0.19mpa之间,溶液处理温度维持在 40℃,喷淋时间控制在25s之间;

77.步骤3:喷淋处理后,再经过超纯溢流水洗,使用60摄氏度热风处理,引线框架铜材表面会被轻微腐蚀,材料或框架表面颜色变白亮。

78.该表面处理方案可操作性良好,成本低,通过avi自动检测机在 70~110灰度值下检测表面色差,表面一致性提升。

79.实施例6

80.步骤1:配制有机处理液,有机处理液的组分的体积比为:硫酸含量为0.5%,双氧水0.8%,铜保护剂1.5%,稳定剂1%,其余为水;

81.步骤2:使用步骤一中配制好的有机处理溶液原材料或引线框架8进行喷淋处理,喷淋压力要求为0.15mpa之间,溶液处理温度维持在 25℃,喷淋时间控制在30s之间;

82.步骤3:喷淋处理后,再经过超纯溢流水洗,使用60摄氏度热风处理,引线框架铜材表面会被轻微腐蚀,材料或框架表面颜色变白亮。

83.通过avi自动检测机在70~110灰度值下检测表面色差,没有满足灰度值要求,表面一致性降低。

84.实施例7

85.步骤1:配制有机处理液,有机处理液的组分的体积比为:硫酸含量为3.5%,双氧水2%,铜保护剂1.5%,稳定剂1%,其余为水;

86.步骤2:使用步骤一中配制好的有机处理溶液原材料或引线框架8进行喷淋处理,喷淋压力要求为0.2mpa之间,溶液处理温度维持在 30℃,喷淋时间控制在8s之间;

87.步骤3:喷淋处理后,再经过超纯溢流水洗,使用60摄氏度热风处理,引线框架铜材表面会被轻微腐蚀,材料或框架表面颜色变白亮。

88.通过avi自动检测机在70~110灰度值下检测表面色差,没有满足灰度值要求,表面一致性降低。

89.实施例8

90.步骤1:配制有机处理液,有机处理液的组分的体积比为:硫酸含量为1%,双氧水0.8%,铜保护剂1.5%,稳定剂1%,其余为水;

91.步骤2:使用步骤一中配制好的有机处理溶液原材料或引线框架8进行喷淋处理,喷淋压力要求为0.15mpa之间,溶液处理温度维持在 20℃,喷淋时间控制在5s之间;

92.步骤3:喷淋处理后,再经过超纯溢流水洗,使用60摄氏度热风处理,引线框架铜材表面会被轻微腐蚀,材料或框架表面颜色变白亮。

93.通过avi自动检测机在70~110灰度值下检测表面色差,满足灰度值要求,表面一致性提升。

94.实施例9

95.步骤1:配制有机处理液,有机处理液的组分的体积比为:硫酸含量为1%,双氧水1.1%,铜保护剂1.5%,稳定剂1%,其余为水;

96.步骤2:使用步骤一中配制好的有机处理溶液原材料或引线框架8进行喷淋处理,喷淋压力要求为0.18mpa之间,溶液处理温度维持在 40℃,喷淋时间控制在8s之间;

97.步骤3:喷淋处理后,再经过超纯溢流水洗,使用60摄氏度热风处理,引线框架铜材表面会被轻微腐蚀,材料或框架表面颜色变白亮。

98.通过avi自动检测机在70~110灰度值下检测表面色差,满足灰度值要求,表面一致性提升。

99.实施例10

100.步骤1:配制有机处理液,有机处理液的组分的体积比为:硫酸含量为1.2%,双氧水1.4%,铜保护剂1.5%,稳定剂1%,其余为水;

101.步骤2:使用步骤一中配制好的有机处理溶液原材料或引线框架8进行喷淋处理,喷淋压力要求为0.16mpa之间,溶液处理温度维持在 25℃,喷淋时间控制在10s之间;

102.步骤3:喷淋处理后,再经过超纯溢流水洗,使用60摄氏度热风处理,引线框架铜材表面会被轻微腐蚀,材料或框架表面颜色变白亮。

103.通过avi自动检测机在70~110灰度值下检测表面色差,满足灰度值要求,表面一致性提升

104.实施例11

105.步骤1:配制有机处理液,有机处理液的组分的体积比为:硫酸含量为1.1%,双氧水1.7%,铜保护剂1.5%,稳定剂1%,其余为水;

106.步骤2:使用步骤一中配制好的有机处理溶液原材料或引线框架8进行喷淋处理,喷淋压力要求为0.17mpa之间,溶液处理温度维持在 30℃,喷淋时间控制在17s之间;

107.步骤3:喷淋处理后,再经过超纯溢流水洗,使用60摄氏度热风处理,引线框架铜材表面会被轻微腐蚀,材料或框架表面颜色变白亮。

108.通过avi自动检测机在70~110灰度值下检测表面色差,满足灰度值要求,表面一致性提升。

109.实施例12

110.步骤1:配制有机处理液,有机处理液的组分的体积比为:硫酸含量为2.5%,双氧水2%,铜保护剂1.5%,稳定剂1%,其余为水;

111.步骤2:使用步骤一中配制好的有机处理溶液原材料或引线框架8进行喷淋处理,喷淋压力要求为0.18mpa之间,溶液处理温度维持在 35℃,喷淋时间控制在19s之间;

112.步骤3:喷淋处理后,再经过超纯溢流水洗,使用60摄氏度热风处理,引线框架铜材表面会被轻微腐蚀,材料或框架表面颜色变白亮。

113.通过avi自动检测机在70~110灰度值下检测表面色差,满足灰度值要求,表面一

致性提升。

114.实施例13

115.步骤1:配制有机处理液,有机处理液的组分的体积比为:硫酸含量为3%,双氧水0.5%,铜保护剂1.5%,稳定剂1%,其余为水;

116.步骤2:使用步骤一中配制好的有机处理溶液原材料或引线框架8进行喷淋处理,喷淋压力要求为0.19mpa之间,溶液处理温度维持在 40℃,喷淋时间控制在25s之间;

117.步骤3:喷淋处理后,再经过超纯溢流水洗,使用60摄氏度热风处理,引线框架铜材表面会被轻微腐蚀,材料或框架表面颜色变白亮。

118.通过avi自动检测机在70~110灰度值下检测表面色差,没有满足灰度值要求,表面一致性降低。

119.实施例14

120.步骤1:配制有机处理液,有机处理液的组分的体积比为:硫酸含量为1.2%,双氧水2.3%,铜保护剂1.5%,稳定剂1%,其余为水;

121.步骤2:使用步骤一中配制好的有机处理溶液原材料或引线框架8进行喷淋处理,喷淋压力要求为0.2mpa之间,溶液处理温度维持在 25℃,喷淋时间控制在30s之间;

122.步骤3:喷淋处理后,再经过超纯溢流水洗,使用60摄氏度热风处理,引线框架铜材表面会被轻微腐蚀,材料或框架表面颜色变白亮。

123.通过avi自动检测机在70~110灰度值下检测表面色差,没有满足灰度值要求,表面一致性降低。

124.以上的实施例6、实施例7、实施例13及实施例14均为对比用实施例,实施例6、实施例7作为实施例1至实施例5的对比用实施例,通过图表1中呈现的信息可以对比出,实施例6、实施例7中的硫酸的体积比在1%~3%的范围之外,通过avi自动检测机在70-110灰度值下检测表面色差,没有满足灰度值要求,表面一致性降低,通过将实施例1至实施例 5的均满足硫酸的体积比在1%~3%,通过avi自动检测机在70~110灰度值下检测表面色差,没有满足灰度值要求,表面一致性提高,因此,可以得出结论,再其他组分满足配比体积要求的情况下,硫酸的体积比在 1%~3%情况下,是满足灰度值要求的,表面一致性提高;

125.实施例13和实施例14均为实施例8至实施例12的对比用实施例,通过图表1中的图表中呈现的信息可以对比出,实施例13和实施例14中的硫酸的体积比在0.8%~2%的范围之外,通过avi自动检测机在70~110 灰度值下检测表面色差,没有满足灰度值要求,表面一致性降低,通过将实施例1至实施例5的均满足硫酸的体积比在0.8%~2%,通过avi自动检测机在70~110灰度值下检测表面色差,没有满足灰度值要求,表面一致性提高,因此,可以得出结论,再其他组分满足配比体积要求的情况下,硫酸的体积比在1%~3%情况下,是满足灰度值要求的,表面一致性提高;

126.表1

127.[0128][0129]

作为本发明的一种实施方式,如图2至图18,步骤三中关于热风处理对应的热风处理装置包括箱体1,箱体1的正面开设有处理腔2,处理腔2内滑动连接有处理屉3,处理屉3的正面固定连接有把手4,处理屉 3内开设有风干室5和储热室6,风干室5的内壁上滑动密封连接有放置板7,放置板7的顶部开设有三个阵列分布的搁置通口701,搁置通口 701的内壁上固定连接有支撑架702,搁置通口701内放置有引线框架 8,风干室5的背面开设有进风口9,箱体1的背面固定连接有热风机 10,热风机10的出风管道贯穿箱体1且延伸至处理腔2内部后与进风口 9插接连通,储热室6的顶面开设有送风口12,储热室6的背面开设有出风口11,处理腔2内壁的背面开设有多个排风口13,风干室5和储热室 6之间共同连接有往复拉拽机构,往复拉拽机构用于上下拉拽放置板7;

[0130]

箱体1的顶面和风干室5之间连接有弹性支撑机构,弹性支撑机构用于在风干的过程中对引线框架8进行弹性支撑;

[0131]

箱体1的正面和处理屉3之间连接有卡接定位机构,卡接定位机构用于处理屉3被完全推进处理腔2内后进行锁紧定位;工作时,由于引线框架多轻薄,并且在外力作用下易发生变形,因此,需在热风处理时对引线框架8进行支撑夹持,但是在实际操作过程中,对引线框架8进行支撑夹持后会形成更多的遮挡面,不利于对整个引线框架8的表面进行热风烘干,且引线框架8的表面有多个槽孔,冲洗过后,水分会残留在槽孔中,吹过的热风与槽孔无法充分接触,影响烘干的进度,本发明的该实施方式可以解决上述的技术问题,具体实施方式如下,操作者取消卡接定位机构的定位,通过把手4将处理屉3从箱体1内抽出,将三个需要热风处理的引线框架8搁置到搁置通口701内的支撑架702表面,然后再将处理屉3 推入复位,重新恢复卡接定位机构的定位功能,将处理屉3与箱体1的正面之间进行卡接定位,防止处理屉3在热风处理的过程中移出处理腔2,启动热风机10,热风机10所产生的气流从放置板7的表面吹过,对引线框架8的表面进行热风风干处理,气流经过送风口12流入储热室6后从出风口11流出,并从排风口13排出箱体1外,启动往复拉拽机构,往复拉拽机构将放置板7进行上下往复拉拽,使得引线框架8上下运动,从而使得引线框架8表面的槽孔与热风气流产生相切碰撞,让更多的热风气流经过槽孔,使槽孔内得到了更彻底的风干;

[0132]

启动往复拉拽机构之前,启动弹性支撑机构,弹性支撑机构对放置在放置板7内的引线框架8的顶面进行弹性的支撑,防止在往复拉拽机构的作用下,引线框架8脱离放置板7而影响风干的稳定性。

[0133]

作为本发明的一种实施方式,往复拉拽机构包括拉拽架14、第一弹簧 15、拉拽块16、支撑座17、转轴18、电机21和凸轮19,拉拽架14固定连接在放置板7的底面,拉拽架14内部和储热室6的顶面之间通过第一弹簧15共同固定连接,拉拽块16固定连接在拉拽架14的

底面,拉拽块 16的侧面开设有拉拽孔20,支撑座17固定连接在储热室6的底面上,支撑座17的侧面固定连接有电机21,转轴18转动连接在支撑座17的两侧面之间,转轴18贯穿通过拉拽孔20,电机21的输出轴与转轴18的端面固定连接,凸轮19固定连接在转轴18的表面上,凸轮19的凸动面与拉拽孔20内壁滑动接触;工作时,启动电机21,带动转轴18旋转和凸轮 19旋转,由于凸轮19在拉拽孔20内转动,当凸轮19的远端旋转至如图 12所示竖直位置的过程中,凸轮19顶动拉拽拉拽块16,使得拉拽块16 向上移动,与拉拽块16固定的拉拽架14也向上移动,带动放置板7和引线框架8向上移动,当凸轮19的近端旋转至竖直位置后,凸轮19顶动拉拽块16,使得引线框架8向下移动,如此循环往复,达到在竖直方向往复升降放置板7,并且在弹性支撑机构的支撑下,引线框架8和放置板7 保持同步移动,使得热风可以与引线框架8之间有个主动接触的机会,并且在移动的过程中,热风与引线框架8之间相对移动下会加速流动,使得引线框架8的槽孔与热风气流产生更多的接触机会,也会增加通过通孔和槽孔的流速,有利于对槽孔内水的快速风干,让更多的气流从引线框架8 的槽孔内穿过,达到对引线框架8槽孔内进行热风风干处理的效果。

[0134]

作为本发明的一种实施方式,弹性支撑机构包括两个气缸22、推动架23、六个t型架24、六个c字架25、六个第一让位槽26和十二个第二弹簧27,两个气缸22对称固定连接在箱体1的两个侧面,两个气缸22 的活塞杆端部与推动架23底面固定连接,六个t型架24平均分为两组,两组对称分布在引线框架8的两侧,t型架24的顶面贯穿箱体1后与推动架23的底面固定连接,c字架25插接在t型架24的底面上,每个c 字架25和对应的t型架24之间均通过两个第二弹簧27固定连接,六个第一让位槽26开设在处理腔2的顶面正对c字架25的位置上;工作时,在往复拉拽机构进行上下拉拽时,放置在搁置通口701内的引线框架8会因为放置板7被上下拉拽而滑出搁置通口701,影响对槽孔的风干效果,弹性支撑机构的设置可以解决此问题,具体的工作方式如下,在启动往复拉拽机构之前,通过外设的控制器同步启动两个气缸22,气缸22拉动推动架23向下移动,推动架23同步带动t型架24向下移动,t型架24带动c字架25向下移动,直至c字架25的底面与引线框架8的边缘处相接触,在往复拉拽机构向上推动时,顶动放置板7,同时带动c字架25向上移动,压缩第二弹簧27,在往复拉拽机构向下拉拽时,第二弹簧27复位,c字架25在整个过程中始终弹性支撑在引线框架8的边缘处,有效解决了拉拽时引线框架8滑出搁置通口701的问题,从而使引线框架8在往复机构拉拽时,可以更稳定的与热风气流产生接触,有利于保证对引线框架8表面槽孔热风处理的效果。

[0135]

作为本发明的一种实施方式,卡接定位机构包括扭簧28、卡接板 29、对接口30和连接柱32,连接柱32转动连接在箱体1的正面,卡接板29固定连接在连接柱32的正面,扭簧28的两端分别与卡接板29的背面和箱体1的正面固定连接,扭簧28套设在连接柱32的表面上,对接口 30开设在处理屉3的正面对应卡接板29的位置,对接口30内壁的两侧均开设有卡接口31,扭簧28和连接柱32穿过对接口30,卡接板29背面的两端均开设有推动斜面2901,卡接板29的背面与卡接口31的内壁相互接触,卡接板29的正面固定连接有拧动杆2902;工作时,在将处理屉 3推入处理腔2之前,卡接板29为竖直状态,操作者将处理屉3推入处理腔2的过程中,卡接板29从对接扣穿过,通过拧动杆2902旋转卡接板 29,并且对扭簧28进行拉拽扭动变形,使得卡接板29翻转九十度与对接口30正对,然后处理屉3完成推入处理腔2内,使得热风机10的出风管道的端口与进风口9插接连通,然后在扭簧28的复位拉拽作用下,卡

接板29反向旋转九十度复位,在卡接板29背面的推动斜面2901引导作用下卡接进入压处理屉3正面的卡接口31内,实现卡接定位,由于扭簧28 的弹性力会将卡接板29与卡接口31的卡接位置进行维持,从而将处理屉 3和箱体1的卡接状态被维持住。

[0136]

作为本发明的一种实施方式,处理腔2内壁的顶面连接有阻风机构,阻风机构用于改变风干室5内气流的流向,使更多的气流穿过引线框架8 的槽孔,阻风机构包括滑动槽33、滑动板34、第四弹簧35、阻风板36、连接杆37、三个第二让位槽38、三个第三让位槽39、第四让位槽40、钩板41和拉动槽42,滑动槽33开设在箱体1的正面,滑动板34滑动连接在滑动槽33内,滑动板34的表面与滑动槽33的内壁之间接触密封,滑动板34的背面和滑动槽33内壁的后侧之间通过第四弹簧35共同固定连接,滑动板34的底面开设有三个第三让位槽39,三个第二让位槽38线性阵列分布开设在处理腔2内壁的顶面与三个第三让位槽39一一对应,第二让位槽38的内壁上转动连接有阻风板36,阻风板36的上表面开设有第四让位槽40,第四让位槽40的上端转动连接有连接杆37,连接杆 37远离第四让位槽40的一端转动连接在第三让位槽39内壁的前端,拉动槽42开设在处理腔2顶面靠近后端的位置,滑动板34底面靠后端的位置固定连有钩板41,钩板41穿过拉动槽42后前侧与处理屉3背面相互接触;工作时,由于热风的流动是从后向前依次流动,通过搁置通口701 流动至放置板7的下方,但是放置板7的上方有一定的空间,热风会沿着空间流动,无法自主靠近引线框架8的表面,使得上方的热风会快速流走,并没有与引线框架8充分接触,本发明的该实施方式可以解决上述的技术问题,具体工作方式如下,处理屉3没有被完全推入处理腔2而与钩板41没有发生推动挤压之前,如图16所示,在第四弹簧35的支撑作用下,滑动板34会被支撑处于如图16和图15中的状态,由于连接杆37位于第二让位槽38和第三让位槽39之间,为倾斜状态,阻风板36由于连接杆37的拉拽作用下维持翻转至第二让位槽38内,当处理屉3完全推入处理腔2内部的过程中,处理屉3的背面先与钩板41接触,处理屉3继续移动时,钩板41带动滑动板34向后移动,滑动板34通过连接杆37翻转推动阻风板36,并且在阻风板36自身重力作用下顺利完成翻转,旋转至如图11所示倾斜的状态,从而与引线框架8产生一定的角度,在热风气流经过阻风板36时,气流会在阻风板36的引流下向下汇聚,使得风干室5内的热气流被引流汇聚从而靠近引线框架8,随后经过引线框架8表面及表面的槽孔,有利于风干室5内通过的气流与引线框架8的充分接触,对引线框架8的充分烘干在处理屉3推出处理腔2的过程中,第四弹簧35复位,滑动板34拉拽阻风板36复位至图16状态。

[0137]

作为本发明的一种实施方式,风干室5内壁的底部固定插接有导热板 43,导热板43的底部贯穿风干室5且延伸至储热室6内部,送风口12底端的开口处连接有第一密封机构,出风口11前侧的开口处连接有第二密封机构;

[0138]

第一密封机构包括第一支撑座44、转动轴45、第一密封板46、第一磁铁47、第二磁铁48、滑槽49、齿轮50、齿条51,第一支撑座44固定连接在风干室5的顶面,转动轴45转动连接在第一支撑座44内,转动轴 45表面固定连接有第一密封板46,第一密封板46的顶面的后端固定嵌设有第一磁铁47,第二磁铁48固定连接在送风口12内壁的后侧,转动轴 45贯穿第一支撑座44和处理屉3后固定连接有齿轮50,滑槽49开设在处理腔2侧面对应转动轴45的位置,滑槽49底面固定连接有齿条51,齿条51顶面与齿轮50之间相互啮合;

[0139]

第二密封机构包括第二支撑座52、第二密封板53、第四磁铁55和顶板54,第二支撑座52固定连接在风干室5内壁的后侧,第二支撑座52 内转动连接有第二密封板53,顶板54

固定连接在处理腔2内壁的后侧,顶板54的前端穿过出风口11后与倾斜状态的第二密封板53背面相互接触,第二密封板53下表面底端固定嵌设有第三磁铁56,第四磁铁55固定连接在出风口11内壁的底面上;工作时,第一批次的引线框架8被处理完成后,在处理屉3被拉出处理腔2拉出后,内部会快速降温,当重新推入处理腔2后需要有个升温的过程,影响风干进度,本发明的该实施方式可以解决上述的问题,具体的工作方式如下:

[0140]

当处理屉3拉出处理腔2时,第一密封机构中的齿轮50与齿条51啮合,带动齿轮50旋转,从而带动第一密封板46关闭,第一磁铁47与第二磁铁48相互吸引,将送风口12堵住,同时,第二储风机构中的第二密封板53由于重力原因会复位至竖直状态,第三磁铁56和第四磁铁55会相互接触发生吸引定位,从而将出风口11堵住,使得整个储热室6内的热风气流被完全封闭,储热室6内部的热量会通过导热板43传递到处理屉3的风干室5内,进行一定的加热,使得新的引线框架8更换后,可以在转移的过程中已经实现预热;

[0141]

当处理屉3推入处理腔2时,第一密封机构中的齿轮50与齿条51啮合,带动齿轮50旋转,从而带动第一密封板46打开,使热量从储热室6 传递至风干室5,第二密封机构中的顶板54由于处理屉3的移动,会顶动第二密封板53翻转,使得出风口11打开,恢复流通,在整个储热的过程中,当处理屉3拉出处理腔2时,密封机构将热量储存起来,当处理屉 3抽出处理腔2更换引线框架8的过程中,将热量从储热室6中通过导热板43传导至风干室5中,使得风干室5内部保持一定的温度,可以对新更换的引线框架8进行预加热,当将当处理屉3完全推入处理腔2后,进行风干时,可以快速恢复至所需要的风干温度,有利于对引线框架8进行快速的风干。

[0142]

本发明中热风处理装置的工作原理:

[0143]

操作者取消卡接定位机构的定位,通过把手4将处理屉3从箱体1内抽出,将三个需要热风处理的引线框架8搁置到搁置通口701内的支撑架 702表面,然后再将处理屉3推入复位,重新恢复卡接定位机构的定位功能,将处理屉3与箱体1的正面之间进行卡接定位,防止处理屉3在热风处理的过程中移出处理腔2,启动热风机10,热风机10所产生的气流从放置板7的表面吹过,对引线框架8的表面进行热风风干处理,气流经过送风口12流入储热室6后从出风口11流出,并从排风口13排出箱体1 外,启动往复拉拽机构,往复拉拽机构将放置板7进行上下往复拉拽,使得引线框架8上下运动,从而使得引线框架8表面的槽孔与热风气流产生相切碰撞,让更多的热风气流经过槽孔,使槽孔内得到了更彻底的风干;

[0144]

启动往复拉拽机构之前,启动弹性支撑机构,弹性支撑机构对放置在放置板7内的引线框架8的顶面进行弹性的支撑,防止在往复拉拽机构的作用下,引线框架8脱离放置板7而影响风干的稳定性。

[0145]

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内,本发明要求的保护范围由所附的权利要求书及其等同物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1