一种无接触高效晶圆精确测量装置的制作方法

1.本发明属于晶圆测量技术领域,具体涉及一种无接触高效晶圆精确测量装置。

背景技术:

2.晶圆是制造半导体芯片的基本材料,晶圆的几何参数,如晶圆的厚度、形状和平整度等,对晶圆的质量起着至关重要的作用,在晶圆生产的工序过程中,会频繁测量晶圆厚度。

3.现有的晶圆加工用精确测量装置一般采用人工手动方式将晶圆从晶圆盛放盒内取出,然后再手动放置到晶圆测量仪器上进行测量,增加了工作人员的劳动强度,工作效率较低,且长时间后容易因工作人员的疲劳现象对晶圆的表面造成损伤,进而对晶圆的使用性能造成影响,从而增加了企业的经济损失,不利于批量化检测,需要进行一定的改进。

技术实现要素:

4.为解决上述问题,本发明的目的在于提供一种无接触高效晶圆精确测量装置。

5.为实现本发明目的,提供如下技术方案:一种无接触高效晶圆精确测量装置,包括工作台、设置在工作台上方的顶板、连接工作台与顶板的支撑架,工作台的台面上依次设置晶圆放置架、上料组件、夹紧固定组件、测量组件;所述晶圆放置架被设置为用于放置晶圆;所述上料组件被设置为将晶圆放置架上的晶圆转移至加紧固定组件;所述夹紧固定组件被设置为将晶圆夹紧、转移至测量组件进行测量;其中:所述夹紧固定组件包括固定块,固定块的内部顶侧开设有第一内腔,第一内腔的底部固定连接有第一电机,第一电机的输出轴固定连接有第一转轴,第一转轴的顶端穿过固定块开设的第一通孔后固定连接有连接块,连接块的一侧固定连接有第二电机,第二电机的输出端固定连接有往复丝杠,往复丝杠设置在连接块开设的第二内腔内,往复丝杠的两端均连接螺纹套,两个螺纹套的一侧均固定连接有夹紧块,两个夹紧块相对设置,夹紧块滑动连接在连接块开设的第二通孔内,往复丝杠两端的螺纹方向相反,往复丝杠的转动可带动两个螺纹套相互靠近或远离,从而带动夹紧块实现对晶圆的夹紧或松开;所述螺纹套的两侧均开设有第六通孔,第六通孔的内部滑动连接有第一光杆,所述第一光杆的两端分别与连接块的内侧壁固定连接。

6.优选地,所述上料组件包括固定箱,固定箱的两侧分别与工作台1和顶板固定连接,固定箱的内部转动连接有丝杆,丝杆的顶端依次穿过固定箱和顶板开设的第七通孔后固定连接有第三电机,第三电机的外侧壁上固定连接有电机安装架,电机安装架的底部固定连接在顶板的顶部,丝杆的底端螺纹连接有滑套,滑套的两侧均开设有第九通孔,第九通孔的内部滑动连接有第二光杆,第二光杆设置在丝杆的两侧,且第二光杆的两端分别与固定箱的内侧壁固定连接;滑套的一侧固定连接有固定板,固定板滑动连接在固定箱开设的

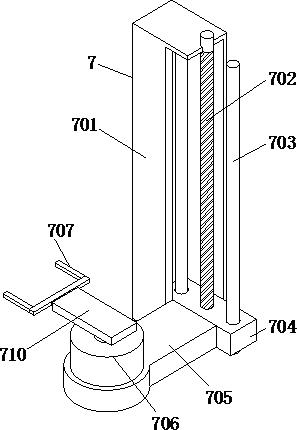

第八通孔内,固定板的端部固定连接有取片驱动电机,取片驱动电机设置在远离滑套的一侧,取片驱动电机的顶部设置输出轴,输出轴固定连接有取片液压缸710,取片液压缸的一侧设置有取片吸盘,在取片驱动电机的驱动下,带动取片液压缸和取片吸盘进行旋转。

7.进一步优选地,所述晶圆放置架为用于放置晶圆的、竖直设置在工作台顶面的u型结构,其u型结构的开口朝向上料组件,u型结构内设置多层放置晶圆的撑板。

8.进一步优选地,所述取片吸盘的宽度小于u型结构内两侧撑板之间距离。

9.优选地,所述夹紧块的内部开设有第三内腔,所述第三内腔的内部一侧设置有第一气囊,所述第一气囊的另一侧固定连接有弹性件,所述弹性件滑动连接在夹紧块开设的第三通孔内,所述弹性件的内部开设有第四内腔,所述第四内腔的两侧均呈线性分布有多个辅助吸盘。

10.进一步优选地,所述螺纹套的一侧固定连接有第二气囊,所述第二气囊的一侧连通有第一连接管,所述第一连接管的另一端依次穿过固定块和夹紧块开设的第四通孔后与第四内腔相连通。

11.进一步优选地,所述螺纹套的另一侧固定连接有第三气囊,所述第三气囊的一侧连通有第二连接管,所述第二连接管的另一端依次穿过固定块和夹紧块开设的第五通孔后与第一气囊相连通。

12.优选地,所述测量组件设置两个,两个测量组件相对设置在工作台顶部、顶板底部;测量组件包括固定在工作台顶部或顶板底部的x轴模组、设置在x轴模组上的y轴模组、设置在y轴模组上的液压缸、设置在液压缸上的激光测量头。

13.进一步优选地,所述x轴模组包括导轨和与导轨平行设置的侧方导轨;所述y轴模组包括y轴底板、设置在y轴底板上的y轴导轨、y轴底板底部两端的侧方滑块、滑动设置在y轴导轨上的t型板,两个侧方滑块分别与导轨、侧方导轨相适配;所述液压缸设置在t型板上。

14.与现有技术相比,本发明具有以下有益效果:(1)本发明无接触高效晶圆精确测量装置在使用过程中不需要人工手动的方式对晶圆进行移动,操作便捷,工作效率高,可以实现批量化监测。

15.(2)本发明的测量装置将晶圆放置到晶圆放置架上,通过取片液压缸和取片吸盘对晶圆放置架上的晶圆进行取片,然后通过取片驱动电机带动晶圆转动,第二电机带动往复丝杠进行转动,使往复丝杠带动螺纹套和夹紧块对晶圆进行夹取固定,便于自动对晶圆进行上料和检测,减少了工作人员的劳动强度,进而减少了企业的人工成本。

16.(3)本发明通过螺纹套的移动过程,将第三气囊内部的气体输送至第一气囊的内部,使第一气囊带动弹性件对待检测的晶圆进行辅助柔性夹持,进而防止对晶圆的表面造成损坏,同时螺纹套会对第二气囊进行拉伸,第二气囊通过第一连接管对第四内腔和辅助吸盘内部的气体进行抽取,进一步增加了夹紧块、弹性件对晶圆的固定效果,进而提高了装置在夹紧固定时的稳定性,防止在测量过程中对晶圆的固定效果较差,容易使晶圆在测量过程中产生掉落现象,不仅对晶圆的使用造成影响,还容易对测量仪器造成影响,进而增加了企业的经济成本。

17.(4)本发明通过液压缸会带动激光测量头进行向上移动,两个激光测量头探测之间的距离,然后液压缸带动激光测量头向下进行移动,激光测量头分别测试晶圆两个表面

的距离,最后总距离减去两个激光测量头与晶圆之间的距离,就可以直接测出晶圆的绝对距离,进而提高了装置的厚度检测精度,然后通过x轴模组和y轴模组分别对激光测量头的x方向和y方向进行移动,便于对晶圆的不同位置进行测量,进而提高了装置在测量时的准确性。

附图说明

18.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:图1为本发明测量装置的整体立体结构示意图;图2为本发明测量装置中夹紧固定组件的立体结构示意图;图3为本发明测量装置中图2的局部放大结构示意图;图4为本发明测量装置中夹紧固定组件的俯视结构示意图;图5为本发明测量装置中夹紧块的俯视结构示意图;图6为本发明测量装置中固定块的结构示意图;图7为本发明测量装置中上料组件的立体结构示意图图8为本发明测量装置中测量组件的结构示意图;其中:1—工作台、2—支撑架、3—顶板、4—夹紧固定组件、401—固定块、402—第一电机、403—第一转轴、404—连接块、405—第二电机、406—往复丝杠、407—螺纹套、408—夹紧块、409—第三内腔、410—第一气囊、411—弹性件、412—第四内腔、413—辅助吸盘、414—第二气囊、415—第一连接管、416—第三气囊、417—第二连接管、418—第一光杆、5—测量组件、51—x轴模组、52—y轴模组、53—液压缸、54—导轨、55—t型板、56—侧方滑块、57—侧方导轨、6—晶圆放置架、7—上料组件、701—固定箱、702—丝杆、703—第二光杆、704—滑套、705—固定板、706—取片驱动电机、707—取片吸盘、708—第三电机、709—电机安装架、710—取片液压缸。

具体实施方式

19.为了便于理解本发明,下文将结合说明书附图和较佳的实施例对本发明作更全面、细致地描述,但本发明的保护范围并不限于以下具体的实施例。

20.除非另有定义,下文中所使用的所有专业术语与本领域技术人员通常理解的含义相同。本文中所使用的专业术语只是为了描述具体实施例的目的,并不旨在限制本发明的保护范围。

21.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等均可通过市场购买得到或者可通过现有方法制备得到。

22.实施例参见图1~8,本实施例提供一种无接触高效晶圆精确测量装置,包括工作台1、设置在工作台1上方的顶板3、连接工作台1与顶板3的支撑架2,工作台1的台面上依次设置有放置晶圆的晶圆放置架6、上料组件7、夹紧固定组件4、测量组件5;晶圆放置架6为用于放置晶圆的、竖直设置在工作台1顶面的u型结构,其u型结构的开口朝向上料组件7,u型结构内设置多层放置晶圆的撑板;

上料组件7包括固定箱701,固定箱701的两侧分别与工作台1和顶板3固定连接,固定箱701的内部转动连接有丝杆702,丝杆702的顶端依次穿过固定箱701和顶板3开设的第七通孔后固定连接有第三电机708,第三电机708的外侧壁上固定连接有电机安装架709,电机安装架709的底部通过螺钉固定连接在顶板3的顶部,丝杆702的底端螺纹连接有滑套704,滑套704的两侧均开设有第九通孔,第九通孔的内部滑动连接有第二光杆703,第二光杆703设置在丝杆702的两侧,且第二光杆703的两端分别与固定箱701的内侧壁固定连接;滑套704的一侧固定连接有固定板705,固定板705滑动连接在固定箱701开设的第八通孔内,固定板705的端部固定连接有取片驱动电机706,取片驱动电机706设置在远离滑套704的一侧,取片驱动电机706的顶部设置输出轴,输出轴固定连接有取片液压缸710,取片液压缸710的一侧设置有取片吸盘707,在取片驱动电机706的驱动下,带动取片液压缸710和取片吸盘707进行旋转,旋转至合适位置,由于取片吸盘707的宽度小于u型结构内两侧撑板之间距离。取片液压缸710启动控制取片吸盘707伸至待测量晶圆的底部,然后控制第三电机708、液压缸710、取片驱动电机706实现取片吸盘707对晶圆的取出、转移。

23.夹紧固定组件4包括固定块401,固定块401的内部顶侧开设有第一内腔,第一内腔的底部固定连接有第一电机402,第一电机402的输出轴固定连接有第一转轴403,第一转轴403的顶端穿过固定块401开设的第一通孔后固定连接有连接块404,连接块404的一侧固定连接有第二电机405,第二电机405的输出端固定连接有往复丝杠406,往复丝杠406设置在连接块404开设的第二内腔内,往复丝杠406的两端均连接螺纹套407,往复丝杠406两端的螺纹方向相反,可带动两个螺纹套407相互靠近或远离。两个螺纹套407的一侧均固定连接有夹紧块408,两个夹紧块408相对设置,夹紧块408滑动连接在连接块404开设的第二通孔内;两个夹紧块408的内部均开设有第三内腔409,第三内腔409的内部一侧设置有第一气囊410,第一气囊410的另一侧固定连接有弹性件411,弹性件411滑动连接在夹紧块408开设的第三通孔内,弹性件411的内部开设有第四内腔412,第四内腔412的两侧均呈线性分布有多个辅助吸盘413;螺纹套407的一侧固定连接有第二气囊414,第二气囊414的一侧连通有第一连接管415,第一连接管415的另一端依次穿过固定块401和夹紧块408开设的第四通孔后与第四内腔412相连通,螺纹套407的另一侧固定连接有第三气囊416,第三气囊416的一侧连通有第二连接管417,第二连接管417的另一端依次穿过固定块401和夹紧块408开设的第五通孔后与第一气囊410相连通,螺纹套407的两侧均开设有第六通孔,第六通孔的内部滑动连接有第一光杆418,第一光杆418的两端分别与连接块404的内侧壁固定连接。

24.测量组件5包括两个x轴模组、两个y轴模组、两个第二液压缸和两个激光测量头,两个x轴模组分别与工作台1的顶部和顶板3的底部固定连接,y轴模组设置在x轴模组的顶部,第二液压缸通过螺钉固定连接在y轴模组上,激光测量头固定连接在第二液压缸上,且激光测量头位于背离y轴模组的一侧,激光测量头由激光器和探测器组成,顶板3的底部一侧设置有ccd视觉拍照组件,ccd视觉拍照组件设置在夹紧块408的上方。

25.本实施例测量装置实施方式具体为:将晶圆放置到晶圆放置架6上,随后第三电机708、液压缸710、取片驱动电机706带动取片吸盘707进行移动,对晶圆放置架6上的晶圆进行取片,然后通过取片驱动电机706带

动取片液压缸710和取片吸盘707进行转动,将晶圆转动一百八十度,此时控制装置控制第二电机405开始工作,使第二电机405带动往复丝杠406进行转动,利用往复丝杠406和螺纹套407之间的螺纹效应,带动螺纹套407向内侧进行移动,利用螺纹套407和夹紧块408之间的联动效应,带动夹紧块408进行移动,通过夹紧块408对晶圆进行夹取固定,便于自动对晶圆进行上料和检测,减少了工作人员的劳动强度,进而减少了企业的人工成。

26.在螺纹套407移动的同时会对第三气囊416进行挤压,将其内部的气体通过第二连接管417输送至第一气囊410的内部,使第一气囊410带动弹性件411对待检测的晶圆进行辅助柔性夹持,进而防止对晶圆的表面造成损坏,与此同时螺纹套407会对第二气囊414进行拉伸,第二气囊414通过第一连接管415对第四内腔412内部的气体进行抽取,随着弹性件411与晶圆侧面相接触的同时,辅助吸盘413内部的气体越来越小,此时通过第一连接管415和第四内腔412对辅助吸盘413和晶圆之间的气体进行抽取,进一步增加了夹紧块408、弹性件411对晶圆的固定效果,进而提高了装置在夹紧固定时的稳定性,防止在测量过程中对晶圆的固定效果较差,容易使晶圆在测量过程中产生掉落现象,不仅对晶圆的使用造成影响,还容易对测量仪器造成影响,进而增加了企业的经济成本。

27.在晶圆进入测量组件5的测量区域之前,先测试两个激光测量头探测之间的距离。

28.在夹紧块408和弹性件411对晶圆进行夹紧固定后,此时通过第一电机402使连接块404转动一百八十度,进而会带动晶圆进行转动,进入测量组件5的测量区域,通过两个激光测量头分别测试晶圆两个表面的距离,最后总距离减去两个激光测量头与晶圆之间的距离,就可以直接测出晶圆的绝对距离,然后通过x轴模组51和y轴模组52分别对激光测量头的x方向和y方向进行移动,便于对晶圆的不同位置进行测量,进而提高了装置在测量时的准确性,作为优选方案之一,本装置还可以设置ccd视觉拍照组件,直接通过ccd视觉拍照组件对晶圆的直径和表面直接进行测量,提高了装置在测量时的适用性,且有效减少了晶圆测量时所需要的夹取时间,进而提高了企业在使用时的经济成本和加工测量效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1