一种高循环倍率隔膜及其制备方法与流程

1.本发明属于电池隔膜技术领域,具体来说涉及一种高循环倍率隔膜及其制备方法。

背景技术:

2.随着环境问题日益严峻,越来越多新能源项目受到国家和社会关注,其中电动汽车更是颇受青睐,锂离子电池作为电动汽车的动力源其安全性以及续航能力等是科研重点,对于快节奏生活的现代人来说,锂电池的充电使用次数和电池的利用率更是人们关注的重点,而锂电池隔膜扮演者重要角色。

3.市场上主流产品有pdvf(喷涂)、陶瓷涂层隔膜及pvdf陶瓷复合隔膜,其中pvdf涂层主要提供界面粘接性、增加电芯硬度,而陶瓷涂层主要提供良好的安全性能,单一的pvdf或陶瓷涂层并不能同时提供这两项功能。复合涂层虽然能同时带来两种功能,但存在厚度偏厚、透气偏大等问题,隔膜若透气偏大会出现堵孔现象,降低锂离子穿梭,影响电池循环寿命。此外,复合涂层的吸液量较低,导致电池体系中电解液储备不足,引起界面电阻的增加。

4.基于以上,本发明引用一种pmma俗称有机玻璃来提高隔膜的涂层粘结力和电池循环倍率。

技术实现要素:

5.针对现有技术不足,本发明的目的在于提供一种高循环倍率隔膜制备方法

6.本发明的另一目的是提供上述制备方法获得的高循环倍率隔膜。

7.本发明的目的是通过下述技术方案予以实现的。

8.一种高循环倍率隔膜的制备方法,包括以下步骤:

9.步骤1,先将分散剂和纯水一次搅拌共混,再加入氧化铝粉二次搅拌共混得到混合溶液,并在上述二次搅拌共混的过程中同时进行超声,二次搅拌后在所述混合溶液中加入异丙醇、cmc、pmma和润湿剂并真空振荡搅拌共混,配制成涂布浆料;其中,pmma、氧化铝、纯水、润湿剂、分散剂、异丙醇和cmc的质量份数的比为(5-18):(20-30):(51.5-70.9):(0.03-0.09):(0.1-0.2):(3-6):(2.5-7)。

10.步骤2,将步骤1得到的涂布浆料涂布于pe膜上,得到涂层膜。

11.步骤3,将步骤2得到的涂层膜进行烘干,得到高循环倍率隔膜。

12.在上述技术方案中,所述步骤1中,所述分散剂为硅酸盐类,可均匀分散难于溶解于液体的无机颗粒,同时也能防止颗粒的沉降和凝聚,形成安定悬浮液所需的两亲性试剂。

13.在上述技术方案中,所述步骤1中,所述润湿剂为六偏磷酸钠,主要作用为降低表面张力,增强浆液流动性。

14.在上述技术方案中,所述步骤1中,所述一次搅拌共混的自转转速为2000-3100r/min,公转转速为20-40r/min,搅拌时间为5-45min。

15.在上述技术方案中,所述步骤1中,所述二次搅拌共混的自转转速为2000-3100r/min,公转转速为20-50r/min,搅拌时间为10-30min。

16.在上述技术方案中,所述步骤1中,所述超声,超声频率为20-50khz

17.在上述技术方案中,所述步骤1中,所述真空振荡搅拌共混自转转速为1000-3000r/min,公转转速为20-40r/min,超声波振荡频率为5-60khz,搅拌时间为15-30min。

18.在上述技术方案中,优选的,在所述步骤1中,所述搅拌共混采用行星搅拌设备。

19.在上述技术方案中,所述步骤2中,所述涂布为单面涂布。

20.在上述技术方案中,所述步骤2中,所述涂布的速度为30-50m/min。

21.在上述技术方案中,所述步骤2中,所述涂布的涂层厚度为2-4μm。

22.在上述技术方案中,所述步骤3中,所述烘干为经牵引辊牵引至烘干设备内进行烘干。

23.在上述技术方案中,所述步骤3中,所述烘干的温度为50-70℃,烘干的时间为1-5min。

24.本发明的另一方面,还包括上述制备方法获得的高循环倍率隔膜。

25.与现有技术相比,本发明的有益效果是:

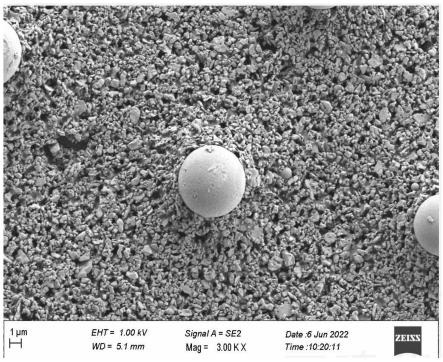

26.1.本发明所述高循环倍率隔膜表面的氧化铝和pmma协同起到了提高隔膜离子电导率的作用。其中,pmma主要成分为聚甲基丙烯酸甲酯,可以有效提高电池在充放电过程的循环倍率,如图1所示,涂层上圆球状物为pmma,所述pmma在电池上不会影响离子的穿梭,另外其粒径大小和粒径分布均匀,使得高循环倍率隔膜的抗拉伸和抗冲击的能力增强、抗造性强(刚性好,可良好抵抗冲击变形、长期使用其特性不会改变)。

27.2.所述高循环倍率隔膜的空间稳定性和平整性也得到了提高,受热收缩率更小,极大避免因受热收缩导致短路而引发的电池热失控。而对于采用氧化铝和pvdf的隔膜来说,大量的纳米小圆球胶将氧化铝涂层的空隙完全封堵如图2所示,从而导致离子的穿梭能力减弱。

28.3.在厚度方面pmma和pvdf都有起粘结剂的作用,而pmma是镶嵌在氧化铝涂层之间的,增加了隔膜涂层的粘结性和降低了涂层厚度;而pvdf+氧化铝则是涂好氧化铝涂层后在进行喷涂,pvdf是粘结在氧化铝涂层之上,同时也增加了涂层厚度所以所述pmma的这种排列方式既增加了隔膜涂层的粘结性又降低了涂层厚度。

附图说明

29.图1为在实施例1得到的隔膜,即为使用氧化铝和pmma协同作用下的高循环倍率隔膜表面的扫描电镜图。

30.图2为在对比例1得到的隔膜,即为使用氧化铝和pvdf协同作用下的隔膜表面的扫描电镜图。

具体实施方式

31.实施例1

32.一种高循环倍率隔膜的制备方法,包括以下步骤:

33.步骤1,所需原料为7质量份数的pmma(35%固含量)、28质量份数的氧化铝、55.8质

量份数的纯水、0.2质量份数的分散剂、4质量份数的异丙醇、3质量份数的cmc(5%固含量)和0.04质量份数的润湿剂;将分散剂和纯水在行星搅拌设备(具有超声波振荡、真空、高速分散功能)中一次搅拌共混5min,搅拌自转转速为3100r/min,公转转速为20r/min,再将氧化铝粉倒入行星搅拌设备(具有超声波振荡、真空、高速分散功能)中二次搅拌共混10min,得到混合溶液,所述设备的搅拌转速自转转速为3100r/min,公转转速为20r/min;并在上述二次搅拌共混的过程中同时进行超声(频率50khz);二次搅拌后在所述混合溶液中加入异丙醇、cmc、pmma、润湿剂,并再次开启行星搅拌设备(开启真空功能,调节设备的自转转速为1000r/min,公转转速为40r/min,超声波振荡频率为5khz)真空振荡搅拌共混20min,配制成涂布浆料。

34.步骤2,将pe膜置于装有步骤1制备的涂布浆料的涂布机上进行单面涂布,控制涂布速度30m/min,控制涂布后的涂层厚度为2μm,得到涂层膜;

35.步骤3,将步骤2得到的涂层膜经牵引辊牵引进入烘干设备进行烘干,要求烘干温度为50℃,烘干时间5min,得到高循环倍率隔膜。

36.实施例2

37.一种高循环倍率隔膜的制备方法,包括以下步骤:

38.步骤1,所需原料为8质量份数的pmma(35%固含量)、29质量份数的氧化铝、55.8质量份数的纯水、0.2质量份数的分散剂、4质量份数的异丙醇、2.95质量份数的cmc(5%固含量)和0.05质量份数的润湿剂;先将分散剂和纯水在行星搅拌设备(具有超声波振荡、真空、高速分散功能)中一次搅拌共混5min,搅拌自转转速为3100r/min,公转转速为20r/min,再将氧化铝粉倒入搅拌罐中进行星搅拌设备(具有超声波振荡、真空、高速分散功能)中二次搅拌共混10min,得到混合溶液,所述设备的搅拌自转转速为3100r/min,公转转速为20r/min;并在上述二次搅拌共混的过程中同时进行超声(频率50khz);二次搅拌后在所述混合溶液中加入异丙醇、cmc、pmma、润湿剂,并再次开启行星搅拌设备(开启真空功能,调节设备的自转转速为1000r/min,公转转速为40r/min,超声波振荡频率为5khz)真空振荡搅拌共混30min,配制成涂布浆料。

39.步骤2,将pe膜置于装有步骤1制备的涂布浆料的涂布机上进行单面涂布,控制涂布速度30m/min,控制涂布后的涂层厚度为3μm,得到涂层膜;

40.步骤3,将步骤2得到的涂层膜经牵引辊牵引进入烘干设备进行烘干,要求烘干温度为50℃,烘干时间5min,得到高循环倍率隔膜。

41.实施例3

42.一种高循环倍率隔膜的制备方法,包括以下步骤:

43.步骤1,所需原料为9质量份数的pmma(35%固含量)、28质量份数的氧化铝、55.8质量份数的纯水、0.2质量份数的分散剂、4质量份数的异丙醇、2.96质量份数的cmc(5%固含量)和0.04质量份数的润湿剂;先将分散剂和纯水在行星搅拌设备(具有超声波振荡、真空、高速分散功能)中一次搅拌共混5min,搅拌转速自转转速为3100r/min,公转转速为20r/min,再将氧化铝粉倒入搅拌罐中进行星搅拌设备(具有超声波振荡、真空、高速分散功能)中二次搅拌共混10min,得到混合溶液,所述设备的搅拌自转转速为3100r/min,公转转速为20r/min;并在上述二次搅拌共混的过程中同时进行超声(频率50khz);二次搅拌后在所述混合溶液中加入异丙醇、cmc、pmma、润湿剂,并再次开启行星搅拌设备(开启真空功能,调节

设备的自转转速为1000r/min,公转转速为40r/min,超声波振荡频率为5khz)真空振荡搅拌共混35min,配制成涂布浆料。

44.步骤2,将pe膜置于装有步骤1制备的涂布浆料的涂布机上进行单面涂布,控制涂布速度30m/min,控制涂布后的涂层厚度为4μm,得到涂层膜;

45.步骤3,将步骤2得到的涂层膜经牵引辊牵引进入烘干设备进行烘干,要求烘干温度为50℃,烘干时间5min,得到高循环倍率隔膜。

46.对比例1

47.一种电池隔膜的制备方法,包括以下步骤:

48.步骤1,所需原料为35质量份数的氧化铝、55.8质量份数的纯水、2质量份数的胶黏剂(丙烯酸异辛酯)、0.2质量份数的分散剂、4质量份数的异丙醇、3质量份数的cmc(5%固含量)和0.05质量份数的润湿剂;先将分散剂和纯水在行星搅拌设备(具有超声波振荡、真空、高速分散功能)中一次搅拌共混5min,搅拌自转转速为3100r/min,公转转速为20r/min,再将氧化铝粉倒入行星搅拌设备(具有超声波振荡、真空、高速分散功能)中二次搅拌共混10min,得到混合溶液,所述设备的搅拌转速自转为3100r/min,公转转速为20r/min;并在上述二次搅拌共混的过程中同时进行超声(频率50khz);二次搅拌后在所述混合溶液中加入异丙醇、cmc、胶黏剂(丙烯酸异辛酯)、润湿剂、并再次开启搅拌设备(开启真空功能,调节设备的自转转速为1000r/min,公转转速为40r/min,超声波振荡频率为5khz)真空振荡搅拌共混25min,配制成涂布浆料。

49.步骤2,将pe膜置于装有步骤1制备的涂布浆料的涂布机上进行单面涂布,控制涂布速度30m/min,控制涂布后的涂层厚度为2μm,得到涂层膜。

50.步骤3,将步骤2得到的涂层膜经牵引辊牵引进入烘干设备进行烘干,要求烘干温度为50℃,烘干时间5min,得到一次涂覆膜。

51.步骤4,按质量百分比取下述原料:pvdf10%、纯水75%、分散剂0.2%、异丙醇6.6%、cmc(5%固含量)8%和润湿剂0.2%;先将分散剂和纯水在行星搅拌设备(具有超声波振荡、真空、高速分散功能)中一次搅拌共混5min,搅拌自转转速为3100r/min,公转转速为20r/min,再将pvdf粉倒入行星搅拌设备(具有超声波振荡、真空、高速分散功能)中二次搅拌共混10min,得到混合溶液,所述设备的搅拌自转转速为3100r/min,公转转速为20r/min;并在上述二次搅拌共混的过程中同时进行超声(频率50khz);二次搅拌后在所述混合溶液中加入异丙醇、cmc、润湿剂、并再次开启搅拌设备(开启真空功能,调节设备的自转转速为1000r/min,公转转速为40r/min,超声波振荡频率为5khz)真空振荡搅拌共混30min,配制成涂布浆料。

52.步骤5,将步骤3得到的一次涂覆膜置于装有步骤4制备的涂布浆料的涂布机上进行单面涂布,控制涂布速度为30m/min,控制涂布后的涂层厚度为5μm,得到二次涂覆膜;

53.步骤6,将步骤5得到的二次涂覆膜经牵引辊牵引进入烘干设备进行烘干,要求烘干温度为50℃,烘干时间5min,得到一种电池隔膜。

54.实施例1-3所得的高循环倍率隔膜以及对比例1所得的隔膜均为白色,且进行测试,结果如表1所示。

55.表1

[0056][0057]

上述数据中可以看出使用pmma涂层可以有效提高电池在充放电过程的循环倍率。

[0058]

以上对本发明做了示例性的描述,应该说明的是,在不脱离本发明的核心的情况下,任何简单的变形、修改或者其他本领域技术人员能够不花费创造性劳动的等同替换均落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1