耐高压冲击的新能源汽车用铝壳电阻及其制备方法与流程

1.本发明涉及新能源汽车用电阻技术领域,具体为耐高压冲击的新能源汽车用铝壳电阻及其制备方法。

背景技术:

2.当前,水泥电阻与铝壳电阻主要应用在新能源汽车bdu模块中,主要为低压模块,一般电压小于600v,各类电阻器很难应用在高于600v的bdu模块中;在汽车出现打火出现异常时,很容易导致电阻器烧毁。

3.在预充过程中会有高压直接加载在电阻器上,电阻器发热后,热量无法在实现短时间内快速传递,出现热量积累后,将会导致合金丝熔断。

技术实现要素:

4.针对现有技术存在的不足,本发明目的是提供耐高压冲击的新能源汽车用铝壳电阻及其制备方法,其可以应用在高压模块下,有效的提高电阻在高压冲击瞬间的热容值,使得铝壳电阻器可以应用在700v以上的电源模块中。

5.为了实现上述目的,本发明是技术方案如下:

6.作为本发明是通过如下的技术方案来实现:耐高压冲击的新能源汽车用铝壳电阻,包括氧化铝陶瓷棒、金属芯棒和导电线,所述氧化铝陶瓷棒为空心结构,所述氧化铝陶瓷棒中氧化铝含量为70%-97%,所述氧化铝陶瓷棒中设有金属芯棒,所述氧化铝陶瓷棒外侧缠绕有导电线。

7.优选的,所述氧化铝陶瓷棒外壁距内壁厚度为4mm,所述氧化铝陶瓷棒直径设置为8-10mm。

8.优选的,所述氧化铝陶瓷棒两端设有包封料,所述氧化铝陶瓷棒端部设有脚片帽或引线帽。

9.优选的,所述氧化铝陶瓷棒设置多个,多个所述氧化铝陶瓷棒之间连接有并联线。

10.优选的,所述氧化铝陶瓷棒上位于并联线上设有云母支架,所述云母支架固定在瓷板上,所述瓷板位于氧化铝陶瓷棒底部。

11.优选的,多个所述氧化铝陶瓷棒安放置铝壳中,所述铝壳位于氧化铝陶瓷棒两侧设有云母片,所述铝壳内部位于氧化铝陶瓷棒顶部设有封料,所述铝壳顶部设有陶瓷盖板。

12.优选的,所述封料和包封料为机硅树脂材质制成。

13.高压冲击的新能源汽车用铝壳电阻的制备方法,包括以下步骤:

14.s1、电阻芯制备:氧化铝陶瓷棒空心设置,氧化铝陶瓷棒内部嵌入金属芯棒,制备电阻芯;

15.s2、氧化铝陶瓷棒两端绝缘密封:包封料包裹至氧化铝陶瓷棒两端,封堵氧化铝陶瓷棒两端,隔绝脚片帽和引线帽;

16.s3、压帽处理:将塞好金属芯棒的氧化铝陶瓷棒压合脚片帽或引线帽处理并绕线;

17.s4、电阻芯整体固定:将绕好线的氧化铝陶瓷棒,采用并联模式进行焊接,并安装至云母支架上;

18.s5、铝壳包装:将瓷板平整的放入铝壳底部,并将架有云母支架上氧化铝陶瓷棒放在铝壳内部中心;

19.s6、封装:在铝壳四周放入云母片进行绝缘,挤入封料将包封面抖平,静置一段时间后烘干,安装陶瓷盖板。

20.优选的,所述氧化铝陶瓷棒中氧化铝含量为70%-97%。

21.优选的,所述金属芯棒为不锈钢、铜、铜的合金、铝、铝的合金、铁或锌材质制成。

22.与现有技术相比,本发明的有益效果为:

23.相比普通水泥电阻和铝壳电阻,其可以应用在高压模块下,有效的提高电阻在高压冲击瞬间的热容值,使得铝壳电阻器可以应用在700v以上的电源模块中;

附图说明

24.参照附图来说明本发明的公开内容。应当了解,附图仅仅用于说明目的,而并非意在对本发明的保护范围构成限制,在附图中,相同的附图标记用于指代相同的部件。其中:

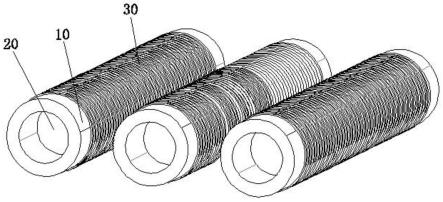

25.图1为本发明氧化铝陶瓷棒和金属芯棒连接处的结构示意图;

26.图2为本发明并联线并联多个氧化铝陶瓷棒的结构示意图;

27.图3为本发明云母支架限制并联线位置的结构示意图;

28.图4为本发明氧化铝陶瓷棒位于铝壳中的结构示意图;

29.图5为本发明封料覆盖铝壳的结构示意图;

30.图6为本发明陶瓷盖板密封铝壳的结构示意图。

31.图中标注说明:10、氧化铝陶瓷棒;20、金属芯棒;30、导电线;40、脚片帽;50、引线帽;60、并联线;70、云母支架;80、瓷板;90、云母片;100、铝壳;110、封料;120、陶瓷盖板。

具体实施方式

32.容易理解,根据本发明的技术方案,在不变更本发明实质精神下,本领域的一般技术人员可以提出可相互替换的多种结构方式以及实现方式。因此,以下具体实施方式以及附图仅是对本发明的技术方案的示例性说明,而不应当视为本发明的全部或者视为对本发明技术方案的限定或限制。

33.如图1所示,作为本发明的耐高压冲击的新能源汽车用铝壳电阻,包括氧化铝陶瓷棒10、金属芯棒20和导电线30,氧化铝陶瓷棒10为空心结构,氧化铝陶瓷棒10中氧化铝含量为70%-97%,氧化铝陶瓷棒10中设有金属芯棒20,氧化铝陶瓷棒10外侧缠绕有导电线30。

34.具体的,氧化铝含量为70%-97%的氧化铝陶瓷棒10,其热传导性能好,氧化铝陶瓷棒10上的导电线30在受到瞬时高压时,其产生的热量快速通过氧化铝陶瓷棒10进行输送,最终输送到金属芯棒20中,利用金属芯棒20的热容高特点,可避免高热量持续位于导电线30上造成热熔断现象。

35.如图1-2所示,氧化铝陶瓷棒10外壁距内壁厚度为4mm,在对于导电线30进行稳定限位时,氧化铝陶瓷棒10的热传导效果更好,氧化铝陶瓷棒10直径设置为8-10mm,可不适用于不同大小的铝壳电阻,使其适用范围更广。

36.如图2所示,氧化铝陶瓷棒10两端设有包封料,使得氧化铝陶瓷棒10和金属芯棒20之间的连接位置更加稳定,同时对于脚片帽40和引线帽50进行绝缘隔绝,避免氧化铝陶瓷棒10中的金属芯棒20对于导电造成影响,氧化铝陶瓷棒10端部设有脚片帽40或引线帽50。

37.氧化铝陶瓷棒10设置多个,多个氧化铝陶瓷棒10之间连接有并联线60。

38.具体的,例如设置三组氧化铝陶瓷棒10,位于两侧的氧化铝陶瓷棒10一端设有脚片帽40,另一端设有引线帽50,位于中间部位的氧化铝陶瓷棒10两端设置脚片帽40,三组氧化铝陶瓷棒10之间相互并联,可适用于不同类型的铝壳电阻,同时,可使得电阻的阻值进行调节,使其适用范围更广。

39.如图3所示,氧化铝陶瓷棒10上位于并联线60上设有云母支架70,云母支架70固定在瓷板80上,瓷板80位于氧化铝陶瓷棒10底部;通过云母支架70的设置,一方面可对于多组氧化铝陶瓷棒10两端的位置进行限制,另一方面可起到均匀作用,防护效果更好,最后云母支架70还可对于并联线60的位置进行限制,使得并联线60的安放井然有序,可避免出现短路现象。

40.如图4-6所示,多个氧化铝陶瓷棒10安放置铝壳100中,铝壳100位于氧化铝陶瓷棒10两侧设有云母片90,铝壳100内部位于氧化铝陶瓷棒10顶部设有封料110,铝壳100顶部设有陶瓷盖板120。

41.具体的,铝壳100位于氧化铝陶瓷棒10两侧设有云母片90,可进一步限制氧化铝陶瓷棒10的位置,防止氧化铝陶瓷棒10在安放过程中产生晃动;铝壳100内部位于氧化铝陶瓷棒10顶部设有封料110,铝壳100顶部设有陶瓷盖板120,可进一步限制氧化铝陶瓷棒10位置的同时,对于氧化铝陶瓷棒10进行绝缘处理,使得该铝壳电阻的使用效果更好。

42.封料110和包封料为机硅树脂材质制成,通过该种材质包封料的设置,可使得使得包封料的位置稳定,同时对于氧化铝陶瓷棒10的包裹效果更好。

43.耐高压冲击的新能源汽车用铝壳电阻的制备方法,包括以下步骤:

44.s1、电阻芯制备:氧化铝陶瓷棒10空心设置,氧化铝陶瓷棒10内部嵌入金属芯棒20,制备电阻芯;

45.s2、氧化铝陶瓷棒10两端绝缘密封:包封料包裹至氧化铝陶瓷棒10两端,封堵氧化铝陶瓷棒10两端,隔绝脚片帽40和引线帽50;

46.s3、压帽处理:将塞好金属芯棒20的氧化铝陶瓷棒10压合脚片帽40或引线帽50处理并绕线;

47.s4、电阻芯整体固定:将绕好线的氧化铝陶瓷棒10,采用并联模式进行焊接,并安装至云母支架70上;

48.s5、铝壳100包装:将瓷板80平整的放入铝壳100底部,并将架有云母支架70上氧化铝陶瓷棒10放在铝壳100内部中心;

49.s6、封装:在铝壳100四周放入云母片90进行绝缘,挤入封料110将包封面抖平,静置一段时间后烘干,安装陶瓷盖板120。

50.氧化铝陶瓷棒10中氧化铝含量为70%-97%。

51.金属芯棒20为不锈钢、铜、铜的合金、铝、铝的合金、铁或锌材质制成,该种材质的金属芯棒20的热熔更高,可明显降低氧化铝陶瓷棒10上导电线30表面的温度。

52.实施例1

53.氧化铝陶瓷棒10外壁距内壁厚度为4mm,氧化铝陶瓷棒10直径设置为9mm,内嵌直径5mm的金属芯棒20,其余结构不变;

54.实施例2

55.氧化铝陶瓷棒10外壁距内壁厚度为4mm,氧化铝陶瓷棒10直径设置为10mm,内嵌直径6mm的金属芯棒20,其余结构不变;

56.将实施例1的铝壳电阻、实施例2的铝壳电阻和无内嵌金属芯棒20的铝壳电阻进行性能测试:

[0057][0058]

由上述表格可知,通过氧化铝陶瓷棒10内部内嵌金属芯棒20的结构,可使得铝壳表面的温度出现大幅下降,在高压瞬间冲击过程中,可防止氧化铝陶瓷棒10上的导电线30产生熔断现象,使用效果更好。

[0059]

本发明的技术范围不仅仅局限于上述说明中的内容,本领域技术人员可以在不脱离本发明技术思想的前提下,对上述实施例进行多种变形和修改,而这些变形和修改均应当属于本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1