一种多极耳电芯的制备方法及多极耳电芯与流程

1.本发明涉及电芯制备技术领域,尤其是指一种多极耳电芯的制备方法及多极耳电芯。

背景技术:

2.近年来新能源相关的行业发展十分迅速,锂离子电池技术在电动汽车、基站储能、电动工具等细分领域都得到爆发式推广应用,市场对其性能、产能需求也进一步攀升。为提升功率性能,当前越来越多电池采用全极耳技术,在此基础上为了进一步提升能量密度,又逐渐演变为多极耳技术。

3.例如专利号:cn113851604a、cn111668444a、cn114300751a等中国专利均公开了一种多极耳电芯的制备方法,参照图1和图2所示,结合上述专利,对现有的多极耳技术所采用的常规卷芯成型方法进行总结,具体包括以下主要步骤:步骤1、将作为组件的第一极片10和第二极片20提前经模切工序进行裁切形成第一极片极耳102、第一极片主体101和第二极片极耳202、第二极片主体201;因为后续需要第一极片10和第二极片20上的极耳重叠,在分别模切成型时要精确控制极耳间距尺寸,因此,无论是采用机械刀具还是激光切割都需要比较精密的设备,才能准确控制各极耳间距准确无误,设备投入及维护成本颇高,同时由于裁切频次高,过程中不可避免会对极片活性主体料区造成损伤,造成物料浪费和质量风险。

4.步骤2、在上述模切预处理完成后,将第一极片10和第二极片20进行卷绕成型;由于上述模切后极片的极耳部分呈非连续状态,如图2中a位置,极耳在走带过程中极容易产生上翘、下搭或翘曲现象,在经过转辊时甚至发生极耳根部撕裂现象,造成物料浪费的同时,也严重拖累了整体卷绕成型效率;并且,由于极片来料存在涂布重量/厚度波动,卷绕过程中存在张力波动等固有问题,如图2中b位置,卷绕成型后的卷芯极耳容易形成错位现象,影响后续装配加工以及电池性能。

5.综上所述,现有技术的多极耳电芯的制备方法采用一种制造业常规的自下而上组装思路(先局部、后整体),这种方法成熟、可靠,其缺点在于各组件需各自提前进行预加工处理,一方面导致工作量大幅增加,另一方面对于各组件的单一尺寸设计、加工精度以及整体的匹配精度都有很高要求。

技术实现要素:

6.为此,本发明所要解决的技术问题在于克服背景技术中提到的采用现有技术制备多极耳电芯存在的缺陷,提供一种多极耳电芯的制备方法及由该方法制备而成的多极耳电芯,改变现有技术的工艺步骤,采用自上而下、先整体后局部的制造思路,其通过一步成型法预先获得整体结构,后经过局部修缮得到成品,提升了整体加工效率和质量。

7.为解决上述技术问题,本发明提供了一种多极耳电芯的制备方法,包括以下步骤:步骤s1、将第一极片、隔膜、第二极片卷绕形成全极耳电芯;

步骤s2、对全极耳电芯的极耳区整体进行模切处理,形成第一极片极耳、第二极片极耳以及隔膜假极耳重叠的多极耳雏形;步骤s3、对重叠的多极耳雏形进行区域性和选择性的去除处理,得到仅由第一极片极耳重叠形成的第一极耳和仅由第二极片极耳重叠形成的第二极耳。

8.在本发明的一个实施例中,在步骤s1中,设置所述第一极片和第二极片在极耳区部分突出于所述隔膜。

9.在本发明的一个实施例中,在步骤s2中,在进行模切处理后,所述多极耳雏形包括第一极耳部、第二极耳部和边缘重叠部,其中:所述第一极耳部、第二极耳部均包括多层交替部分重叠设置的第一极片极耳、隔膜和第二极片极耳;所述边缘重叠部包括多层交替全部重叠设置的第一极片极耳、隔膜和第二极片极耳。

10.在本发明的一个实施例中,在步骤s3中,具体包括以下步骤:步骤s3-1-1、将所述第一极耳部和全部边缘重叠部浸泡在第一化学液中,腐蚀掉第一极耳部和边缘重叠部中的第二极片极耳,仅保留第一极片极耳,在第一极耳部形成仅保留第一极片极耳的第一极耳,在边缘重叠部形成第一极片极耳包覆冗余,即使得所述第一极片的边缘重叠部突出于所述第一极耳与第一极片的连接位置;步骤s3-1-2、将所述第二极耳部和部分边缘重叠部浸泡在第二化学液中,腐蚀掉第二极耳部和边缘重叠部中的第一极片极耳,仅保留第二极片极耳,在第二极耳部形成仅保留第二极片极耳的第二极耳,在边缘重叠部形成第二极片极耳包覆冗余,即使得所述第二极片的边缘重叠部突出于所述第二极耳与第二极片的连接位置。

11.在本发明的一个实施例中,还包括步骤s3-1-3、在得到第一极耳和第二极耳后,对第一极耳和第二极耳进行边缘清洗,去除残留的第一化学液和第二化学液。

12.在本发明的一个实施例中,在步骤s3-1-3中,采用第三化学液进行边缘清洗,在清洗的同时,腐蚀去除掉第一极耳和第二极耳处的隔膜。

13.在本发明的一个实施例中,在步骤s1前,分别对第一极片和第二极片进行预伤处理,在第一极片和第二极片上分别形成大于目标极耳宽度的第一极耳预伤和第二极耳预伤。

14.在本发明的一个实施例中,在步骤s3中,具体包括以下步骤:步骤s3-2-1、沿第一极耳预伤和第二极耳预伤分别将第一极片极耳和第二极片极耳去除,形成仅保留第一极片极耳的第一极耳和仅保留第二极片极耳的第二极耳。

15.在本发明的一个实施例中,所述预伤处理的方法包括局部线性微孔切割或线性化学腐蚀。

16.为解决上述技术问题,本发明还提供了一种多极耳电芯,由上述方法制备,本发明的上述技术方案相比现有技术具有以下优点:本发明公开了一种多极耳电芯的制备方法,从制备思路出发,改变现有技术的制备步骤,采用自上而下、先整体后局部的制造思路,先将制备电芯所用到的第一极片、隔膜、第二极片卷绕形成全极耳电芯,其通过一步成型法预先获得整体结构,再进行局部修缮,先对全极耳电芯的极耳区整体进行模切处理,得到多极耳雏形,此时的多极耳雏形由第一极

片极耳、第二极片极耳以及隔膜假极耳重叠构成,只是在形状上形成了电芯结构,但是还不能进行安全的充放电,最后再对多极耳雏形进行区域性和选择性的去除处理,在不同的区域选择性的去除第一极片极耳和第二极片极耳,从而分别形成仅由第一极片极耳重叠形成的第一极耳和仅由第二极片极耳重叠形成的第二极耳;采用本发明所述的多极耳电芯的制备方法,先将第一极片、隔膜、第二极片卷绕成型,然后再整体模切,用整体-极耳思路代替传统极耳-整体路线,即采用卷芯层级的后处理加工取代传统方法在极片层级的模切,规避掉传统的多极耳卷绕所面临的问题,从生产效率、产品良率等方面都有显著优势;并且,减少极片接带、断带、极耳尺寸不良造成的物料浪费,降低了相关设备成本,也避开了模切工序可能对极片带来的潜在机械损伤,提升电池性能。

附图说明

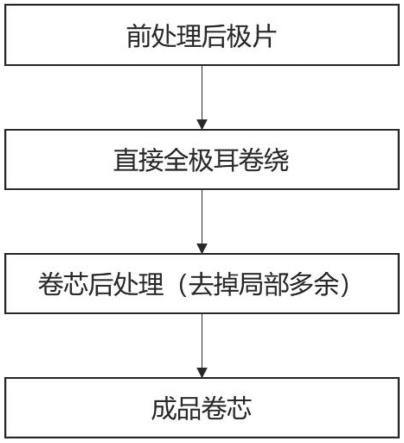

17.为了使本发明的内容更容易被清楚的理解,下面根据本发明的具体实施例并结合附图,对本发明作进一步详细的说明,其中图1是现有技术的多极耳电芯的制备方法的步骤流程图;图2是现有技术的多极耳电芯的制备方法的工艺流程图;图3是本发明的多极耳电芯的制备方法的步骤流程图;图4是本发明的多极耳电芯的制备方法的工艺流程图;图5是本发明实施例1步骤s1中全极耳电芯的顶部投影的结构示意图;图6是本发明实施例1中步骤s2的工艺流程图;图7是本发明实施例1中步骤s3的工艺流程图;图8是本发明实施例2预伤处理的工艺流程图;图9是本发明实施例2中步骤s3的工艺流程图。

18.说明书附图标记说明:10、第一极片;101、第一极片主体;102、第一极耳片;102s、第一极耳预伤;20、第二极片;201、第二极片主体;202、第二极耳片;202s、第二极耳预伤;30a、全极耳电芯;30b、半成品多极耳电芯;30c、成品多极耳电芯;301、主体区;302、极耳区;3021、第一极片极耳;3021a、第一极耳部;3022、第二极片极耳;3022a、第二极耳部;3023、隔膜假极耳;303、边缘重叠部;s01、第一化学液;s02、第二化学液;s03、第三化学液。

具体实施方式

19.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

20.如前所述,多极耳电芯由层叠设置的第一极片10、第二极片20及隔膜卷绕形成,现有技术在制备多极耳电芯时,先在第一极片10、第二极片20上采用模切工艺切割形成多个第一极耳片102和第二极耳片202,然后再将第一极片10、第二极片20及隔膜卷绕,在卷绕后,使不同第一极耳片102相互重叠形成第一极耳,不同的第二极耳片202相互重叠形成第二极耳,并且所述第一极耳和第二极耳间隔设置;为了使不同位置的第一极耳片102和第二极耳片202在卷绕后重叠,且形成的第一极耳和第二极耳能够间隔设置,可以想象,在切割前需要根据卷绕的曲率半径,精确计算模切后每一个极耳片位置,只有这样才能保证卷绕

后极耳片能够重叠,并且,采用该方法还需要保证在对第一极片10、第二极片20及隔膜卷绕时,不会出现相对位移,只要产生相对位移,那么极耳片的位置就不可能完全重叠,可见,现有技术制备多极耳电芯时,不仅要求模切设备具备精确的计算能力和切割性能,还需要保证卷绕设备的精确性,以及能够提供高质量的原材料,这样的要求是制备多极耳电芯的痛点和难点。

21.本发明分析了采用上述现有制备方法制备多极耳电芯存在的困难点,从制备思路出发,改变现有技术的制备步骤,采用自上而下、先整体后局部的制造思路,公开了一种多极耳电芯的制备方法,参照图3和图4所示,包括以下步骤:步骤s1、采用现有的卷绕技术,将第一极片10、隔膜、第二极片20卷绕形成全极耳电芯30a,所述全极耳电芯30a包括主体区301和极耳区302,由于没有在第一极片10和第二极片20的切割形成第一极耳片102和第二极耳片202,因此,在卷绕的时候不必考虑极耳片的位置是否重叠,也不用考虑在卷绕时第一极片10和第二极片20有没有相对的位置滑动,同时,对第一极片10和第二极片20的涂布厚度和重量也没有要求;在实施例中,也可以采用叠片技术,将第一极片10、隔膜、第二极片20堆叠形成全极耳电芯30a;步骤s2、对全极耳电芯30a的极耳区302整体进行模切处理,得到带有多极耳雏形的半成品多极耳电芯30b,所述多极耳雏形包括重叠设置的第一极片极耳3021、第二极片极耳3022以及隔膜假极耳3023,采用整体模切处理后的多极耳雏形,一定具备重叠的极耳结构,但是,此时得到的多极耳雏形是由第一极片极耳3021、第二极片极耳3022以及隔膜假极耳3023重叠构成的,只是在形状上形成了电芯结构,但是还不能进行安全的充放电;步骤s3、对重叠的多极耳雏形进行区域性和选择性的去除处理,得到仅由第一极片极耳3021重叠形成的第一极耳和仅由第二极片极耳3022重叠形成的第二极耳,得到成品多极耳电芯30c,通过上述步骤s2得到的多极耳雏形是由第一极片极耳3021、第二极片极耳3022以及隔膜假极耳3023重叠构成的,当需要得到第一极耳时,就可以将多极耳雏形结构中的第二极片极耳3022以及隔膜假极耳3023去除,当需要得到第二极耳时,就可以将多极耳雏形结构中的第一极片极耳3021以及隔膜假极耳3023去除。

22.采用本发明所述的多极耳电芯的制备方法,先将第一极片10、隔膜、第二极片20卷绕成型,然后再整体模切,用先制备整体卷绕结构,再制备极耳的思路代替传统先制备极耳,在整体卷绕的路线,即采用卷芯层级的后处理加工取代传统方法在极片层级的模切,规避掉传统的多极耳卷绕所面临的问题,从生产效率、产品良率等方面都有显著优势;并且,减少极片接带、断带、极耳尺寸不良造成的物料浪费,降低了相关设备成本,也避开了模切工序可能对极片带来的潜在机械损伤,提升电池性能。

23.本发明所述的多极耳电芯的制备方法,在步骤s1和步骤s2中分别采用了卷绕工艺和模切工艺进行加工处理,与传统工艺的区别不大,本发明的制备方法的关键点和难点在于步骤s3,即如何在卷绕后层叠设置的第一极片极耳3021、第二极片极耳3022以及隔膜假极耳3023中,区域性、选择性的去除掉部分结构,仅保留需要的结构;由于所述第一极片10、第二极片20以及隔膜的厚度都比较薄,无法采用物理切割方法(如水刀、气刀、激光刀模,五金道具等)实现分层切割,并且,第一极片10、第二极片20以及隔膜是重叠设置的,采用机械切割的方式也没有办法实现逐层选择性切除,为了解决这一问题,本发明具体公开以下实

施例进一步说明。

24.实施例1参照图5~图7所示,具体包括以下步骤:步骤s1、由于当前多极耳卷绕技术的卷芯普遍为同侧出极耳,在本实施例中以同侧出极耳加以解释说明,如图5所示,将第一极片10、隔膜、第二极片20卷绕形成全极耳电芯30a,所述第一极片10包括第一极片主体101和第一极耳片102,所述第二极片20包括第二极片主体201和第二极耳片202,出于安全考虑,当前锂离子电池卷芯必须存在极片包覆冗余设计,尤其在极耳引出附近区域,因此在本实例中设置所述第一极耳片102和第二极耳片202部分突出于所述隔膜,具体地,设置第一极耳片102和第二极耳片202突出于所述隔膜的高度相同,保证由极片形成的极耳高度相同,设置所述第一极耳片102和第二极耳片202的长度不同,则第一极耳片102和第二极耳片202与隔膜的重叠部分的长度也不同,其中,所述第一极耳片102与隔膜的重叠部分的长度为d2,所述第二极耳片202与隔膜的重叠部分的长度为d2。

25.步骤s2、如图6所示,对全极耳电芯30a的极耳区302整体进行模切处理,在进行模切处理后,形成多极耳雏形,所述多极耳雏形包括第一极耳部3021a、第二极耳部3022a和边缘重叠部303,其中:所述第一极耳部3021a、第二极耳部3022a均包括多层交替部分重叠设置的第一极片极耳3021、隔膜和第二极片极耳3022;所述边缘重叠部303包括多层交替全部重叠设置的第一极片极耳3021、隔膜和第二极片极耳3022;具体地,在模切后形成的多极耳雏形中,所述第一极耳部3021a、第二极耳部3022a其实仍然是多层第一极片极耳3021、第二极片极耳3022交替重叠的状态,而边缘重叠部303的第一极片极耳3021、第二极片极耳3022、隔膜的切边投影完全重合,即包覆冗余d2、d2均为0,因此,同侧出极耳的全极耳电芯30a经由简单切割法制成的半成品多极耳电芯30b无法制成可充放电的电池,即使是异侧出极耳,由于极片包覆冗余为零,制成的半成品多极耳电芯30b仍不能进行安全充放电。

26.步骤s3、对重叠的多极耳雏形进行区域性和选择性的去除处理,在第一极耳部3021a中将隔膜和第二极片极耳3022去除,得到仅由第一极片极耳3021重叠形成的第一极耳,在第二极耳部3022a中将隔膜和第一极片极耳3021去除,得到仅由第二极片极耳3022重叠形成的第二极耳;参照图7所示,在本实施例中,所述步骤s3具体包括以下步骤:步骤s3-1-1、将所述第一极耳部3021a和全部边缘重叠部303浸泡在第一化学液s01中,保证第一极片极耳3021能够全部浸泡到第一化学液s01中,即所述边缘重叠部303浸泡在第一化学液s01的高度为d2,腐蚀掉第一极耳部3021a和边缘重叠部303中的第二极片极耳3022,仅保留第一极片极耳3021,在第一极耳部3021a形成仅保留第一极片极耳3021的第一极耳,在边缘重叠部303形成高度为d2的第一极片极耳3021包覆冗余;步骤s3-1-2、将所述第二极耳部3022a和部分边缘重叠部303浸泡在第二化学液s02中,保证第二极片极耳3022能够全部浸泡到第二化学液s02中,即所述边缘重叠部303浸泡在第二化学液s02的高度为d2,腐蚀掉第二极耳部3022a和边缘重叠部303中的第一极片极耳3021,仅保留第二极片极耳3022,在第二极耳部3022a形成仅保留第二极片极耳3022的

第二极耳,在边缘重叠部303形成高度为d2的第二极片极耳3022包覆冗余。

27.在本实施例中,利用化学腐蚀的方法达到分层去除的效果,所述第一极片10采用的基材一般为铜箔,所述第二极片20采用的基材一般为铝箔,铜箔和铝箔的化学反应性质存在显著差异,利用这一化学性质就可以分别配置不同的化学液,具体地,所述第一化学液s01可以为稀盐酸、氢氧化钠溶液,这些化学液能够与铝基反应,从而达到去除铝基极耳的目的,这样采用第一化学液s01就能够腐蚀掉第一极耳部3021a和边缘重叠部303中的第二极片极耳3022,所述第二化学液s02可以为浓硝酸,这些化学液能够与铜基反应,从而达到去除铜基极耳的目的,这样采用第二化学液s02就能够腐蚀掉第二极耳部3022a和边缘重叠部303中的第一极片极耳3021。

28.在本实施例中,还包括步骤s3-1-3、在得到第一极耳和第二极耳后,对第一极耳和第二极耳进行边缘清洗,去除残留的第一化学液s01和第二化学液s02;具体地,采用第三化学液s03进行边缘清洗,所述第三化学液s03为有机溶剂,例如二甲苯、四氢萘、十氢萘等,这些有机溶剂不会影响第一极耳和第二极耳,但是能够与隔膜发生反应,这样,在清洗的同时,能够腐蚀去除掉第一极耳和第二极耳处的隔膜。

29.实施例2基于本发明的制备方法,在本实施例中还提出了一种改进方案,参照图8和图9所示,具体包括以下步骤:在步骤s1前,分别对第一极片10和第二极片20进行预伤处理,在第一极片10和第二极片20上分别形成大于目标极耳宽度的第一极耳预伤102s和第二极耳预伤202s,具体地,所述预伤处理并不是将第一极片10和第二极片20切断,设置第一极耳预伤102s和第二极耳预伤202s都只沿极片卷绕方向延伸,并且设置预伤尺寸占整体卷芯宽度尺寸比例较小,因此在卷绕前进行预伤处理,既能满足局部预伤需求,又不会因伤口过大过重影响全极耳卷绕速度、优率。

30.在本实施例中,步骤s1和步骤s2与实施例1的步骤相同,在此不多加赘述,步骤s3与实施例1不同,具体包括以下步骤:步骤s3-2-1、沿第一极耳预伤102s和第二极耳预伤202s分别将第一极片极耳3021和第二极片极耳3022去除,形成仅保留第一极片极耳3021的第一极耳和仅保留第二极片极耳3022的第二极耳,在本实施例中,由于在步骤s1前,对第一极片10和第二极片20进行过预伤处理,再经过卷绕和模切后,只需对第一极耳预伤102s和第二极耳预伤202s位置再处理,包括反复折弯、高频振荡等方法,实现第一极耳预伤102s和第二极耳预伤202s的断裂去除,从而实现在第一极耳部3021a只剩下第一极片极耳3021,第二极耳部3022a只余第二极片极耳3022的目标效果。

31.具体地,根据实际的情况,预伤处理的方法可以采用机械切割的方法,也可以采用化学腐蚀的方法,所述机械切割的方法可以局部线性微孔切割,所述化学腐蚀的方法可以线性喷洒化学腐蚀液。

32.实施例3本发明还公开了一种多极耳电芯,所述多极耳电芯,基于上述实施例1和实施例2的制备方法制备而成。

33.显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于

所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1