SiO@C改性活性材料及其制备和应用的制作方法

sio@c改性活性材料及其制备和应用

技术领域

1.本发明属于电池材料技术领域,具体涉及一种负极材料领域。

背景技术:

2.氧化亚硅是一种新型的高能量密度的锂离子电池负极材料,其首次容量可以达到1600mah/g,是目前商用石墨负极(350mah/g)的~4.5倍。在石墨负极中添加氧化亚硅,是目前提高电池能量密度的常用手段。不仅如此,添加高能量密度的氧化亚硅还有利于将负极料层做薄,从而有利于电池充电能力的提高。因此,氧化亚硅的添加,是制备高能量密度兼具快充性能的锂离子电池的重要途经。国际知名的特斯拉汽车,其所使用的动力电池就添加了一定量的氧化亚硅材料,从而实现其优异的电池性能。

3.虽然氧化亚硅有如此好的电化学性质,但其首次库伦效率明显偏低的问题制约了它的更大规模的应用。氧化亚硅的分子式为sio,由于结构不稳定,很容易分解成si和sio2,因此,其内部可以看作是成分为富硅和富氧的微区混合而成。在首次嵌锂时,li

+

会与富氧区域发生反应生成li2sio3、li4sio4、li2si2o5等硅酸盐,由于大部分硅酸盐都不可逆,因此会消耗大量的li

+

,造成首次库伦效率严重偏低。目前商用的,即表面进行了碳包覆的氧化亚硅的首效只有74-77%,远低于石墨负极的首效(92-95%),这样在全电池中会消耗正极中有效的li

+

,造成容量的损失。正因为该问题,氧化亚硅在动力电池中的添加量一般<10%,严重制约了电池能量密度的进一步提升。

4.为了解决上述问题,一般采用材料直接补锂或者极片补锂的方法。目前材料直接补锂可以将氧化亚硅首效提升至85-88%,但补锂后材料碱性很强,使得其做浆料时加工性能差,无法直接商业使用。而极片补锂虽然也可以提升首效,但制备成本非常高,安全性也难以得到保证,目前也难以直接商用。

技术实现要素:

5.为解决sio@c首效低、电化学性能不理想的问题,本发明第一目的在于,提供一种sio@c改性方法,旨在对材料进行改性,制得具备优异首效和循环性能的负极活性材料。

6.本发明第二目的在于,提供所述的制备方法制得的sio@c改性活性材料。

7.本发明第三目的在于,提供所述的制备方法制得的sio@c改性活性材料在锂二次电池中的应用。

8.本发明第四目的在于,提供包含所述制备方法制得的sio@c改性活性材料的锂二次电池及其负极和负极材料。

9.针对sio@c材料的首效以及综合性能不理想的问题,本发明提供了以下的改性方法,具体为:

10.一种sio@c改性方法,将sio@c和协同改性剂混合进行变压二段焙烧处理,随后再经酸处理,制得所述的sio@c改性活性材料;

11.所述的协同改性剂包括成分a和成分b;其中,成分a为氢化镁、mg中的至少一种;所

述的成分b为lih、li、li2o、碳酸锂、磷酸二氢锂、水杨酸锂中的至少一种;

12.所述的变压二段焙烧处理包括高负压下的第一段焙烧和低负压下的第二段焙烧过程;其中,第一段焙烧的温度为350-500℃,压力小于或等于0.1pa;第二段焙烧的温度为800-900℃,压力大于或等于1pa,小于或那等于100kpa。

13.本发明中,创新地将sio@c在联合改性剂中进行焙烧,进一步配合梯度负压二段焙烧-酸处理工艺和参数的联合,如此能够实现协同,能够构建适宜锂离子存储、嵌入-脱嵌的物理结构和化学特性,降低含氧量,能够协同改善首效性,改善电化学表现,特别是能够显著改善极限条件如高温下的电化学表现。

14.本发明中,利用sio@c的碳包覆结构,结合所述的联合改性剂的同体系下的焙烧处理,进一步配合所述的特殊梯度负压和温度梯度控制,如此可以实现隔碳下的成分a和成分b协同体系下的气-固-液三项物化转变,如此能够意外地协同改善制备的材料的首效以及综合电化学性能。

15.本发明中,碳包覆的氧化亚硅配合后续创新的改性手段,如此可以利用碳壳限域作用,有助于进一步协同改善物化改性效果,利于降低含氧量和残碱,有助于进一步改善改性后的材料的首效以及电化学性能。

16.本发明中,所述的sio@c可以是商用产品,也可以采用现有的手段制备得到。例如,本发明中,所述的sio@c颗粒的d50为3-7微米,碳含量为3.5-6.5%。

17.本发明中,本发明中,所述的协同改性剂的同体系下的联合是协同改善sio@c物化改性效果,使其适配锂离子适应需要,改善首效以及电化学性能的关键。

18.作为优选,所述的协同改性剂中,成分a为氢化镁,成分b为lih。研究意外发现,优选的成分a和成分b的组合,能够意外地获得更优的协同效果,能够和梯度负压技术联合,能够进一步提升sio@c改性材料的性能。

19.作为优选,sio@c、成分a和成分b的摩尔比为1:0.8~1.05:0.1~0.5;优选为1:0.9~1:0.3~0.4。

20.本发明中,在所述的sio@c的碳包覆结构、协同改性剂联合下,进一步配合所述的梯度负压技术,预先在负压下进行气固液三相改性,再变压为低负压,如此有助于进一步促进锂离子适配的化学转型和微观结构的构建,进而协同改善首效以及整合电化学性能。

21.作为优选,变压二段焙烧处理阶段,第一段焙烧阶段的负压的压力为0.001~0.1pa,考虑到处理成本和效果,优选为0.01~0.1pa;更进一步优选为0.05~0.1pa;

22.优选地,第二段焙烧过程中的压力为1~20pa,优选为2~4pa。

23.本发明中,在所述的梯度负压手段下,进一步配合所述的温度的联合控制,有助于协同调控锂离子适配的物化性质构建,有助于改善首效和综合电化学性能。

24.第一段焙烧的温度为400~450℃。

25.优选地,第一段焙烧的时间为1~3h;

26.第二段焙烧的温度为800~850℃。

27.优选地,第二段焙烧的时间为1~3h;

28.作为优选,酸处理阶段的酸液为无机强酸溶液,优选为盐酸、磷酸或者氢氟酸中的至少一种的水溶液;

29.优选地,所述的酸液中,溶质的浓度为0.02-0.1mol/l;

30.酸液处理过程中,酸液和焙烧料的液固比例如为5~50ml/g。

31.优选地,酸处理的时间为1~5h。

32.本发明还提供了一种所述制备方法制备的所述的sio@c改性活性材料。

33.本发明研究发现,所述的特殊的制备方法能够营造特殊的物化特性。不仅如此,所述的制备方法制备的材料具有优异的首效以及综合电化学性能。

34.本发明还提供了所述的改性方法制备的sio@c改性活性材料在作为负极活性材料,用于制备锂二次电池及其负极和负极材料的应用。

35.本发明中,除了采用本发明所述的sio@c改性活性材料为活性材料外,其他的材料以及制备方法均可以是公知的。

36.本发明还提供了一种锂二次电池负极,包含所述sio@c改性方法制得的sio@c改性活性材料;

37.优选地,所述的锂二次电池为锂离子电池。

38.本发明还提供了一种锂二次电池,包含所述的负极。

39.有益效果:

40.本发明中,创新地将sio@c在联合改性剂中进行焙烧,进一步配合梯度负压二段焙烧-酸处理工艺和参数的联合,如此能够实现协同,能够构建适宜锂离子存储、嵌入-脱嵌的物理结构和化学特性,能够协同改善首效性,改善电化学表现,特别是能够显著改善极限条件如高温下的电化学表现。

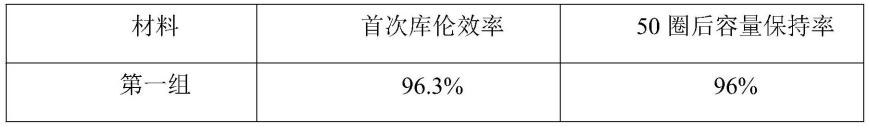

具体实施方式

41.下面结合实施例来详细说明本发明,但本发明并不仅限于此。

42.本发明中,sio@c的摩尔量按硅计。成分a的摩尔量按mg计、成分b的摩尔量按li计。以下案例中,升温的速率没有特别要求,例如为4~6℃/min。

43.实施例1

44.①

选用商用的碳包覆的氧化亚硅(sio@c)粉为原料,d50为4微米,碳含量为5%。

45.②

在手套箱内将sio@c与成分a(mg粉)、成分b(li粉)按si:mg:li元素摩尔比1:1:0.3比例混合均匀。然后放入热处理炉中,先抽成负压(p1:记载压力0.05pa),并在该负压下升温到450℃(t1)并保温3小时。然后控制压力为(p2;1pa),再升温到800℃(t2)并保温1小时。结束加热,在氩气气氛保护下降到室温。

46.③

将上述反应后的粉末取出,使用0.02mol/l的盐酸(酸液和步骤2的焙烧料的液固比为20ml/g)清洗,抽滤分离液体后,再用水系粉末三遍,最后用无水乙醇清洗一遍后烘干得到所需要制备高首效氧化亚硅负极材料(改性材料,也即是电极活性材料)。

47.性能测试

48.电池性能测试:将制备的电极活性材料作为电极材料(活性材料)制作成电极浆料以及极片。浆料配比为电极材料:粘结剂(paa):导电剂(sp)=80:10:10。浆料搅拌均匀后涂覆在铜箔上,然后真空下烘干。将烘干好的电极片作为扣式电池的工作电极,锂片作为对电极,电解液为1mol/l的六氟磷酸锂(lipf6)电解质溶于体积比为1:1的碳酸乙烯酯(ec)和碳酸二乙酯(dec)电解剂中。在50℃下进行恒温电池循环测试,以0.1c的电流密度测试上述材料的首次库伦效率和50圈循环后的容量保持率。

49.结果为:处理前的氧化亚硅(sio@c)的首次库伦效率为75.2%,高温下循环50圈后的容量保存率为47%;

50.然而,经过步骤1~3改性处理后,其库伦效率为92.2%,高温下循环50圈的容量保持率为93%。

51.实施例2

52.和实施例1相比,区别仅在于,改变成分a和成分b的类型,具体为:

53.第一组:成分a为(mgh2),成分b为(lih);成分的重量比同实施例1。

54.第二组:成分a为(mgh2),成分b为(li2o);成分的重量比同实施例1。

55.第三组:成分a为(mg),成分b为(li2co3);成分的重量比同实施例1。

56.第四组:sio@c与成分a(mg粉)、成分b(li粉)按si:mg:li元素摩尔1:0.85:0.25配料。

57.第五组:sio@c与成分a(mg粉)、成分b(li粉)按si:mg:li元素摩尔1:0.95:0.4配料。

58.其他操作和参数同实施例1。

59.按实施例1方法进行电化学性能测定,结果见表1:

60.表1

[0061][0062][0063]

实施例3

[0064]

和实施例1相比,区别仅在于,改变梯度负压处理工艺,具体为:

[0065]

第一组:和实施例1相比,区别仅在于,p1的压力为0.1pa;p2的压力为20pa;

[0066]

第二组:和实施例1相比,区别仅在于,t1为350℃;t2的温度为900℃;

[0067]

第三组:和实施例1相比,区别仅在于,t1为400℃;t2的温度为850℃;

[0068]

第四组:和实施例1相比,区别仅在于,t1为500℃,时间为1h;t2的温度为900℃,时间为2h;

[0069]

其他操作和参数同实施例1。

[0070]

按实施例1方法进行电化学性能测定,结果见表2:

[0071]

表2

[0072]

材料首次库伦效率50圈后容量保持率第一组93.4%94%

第二组91.3%89%第三组93.1%92%第四组91.1%88%

[0073]

实施例4

[0074]

①

选用商用的碳包覆的氧化亚硅(sio@c)粉为原料同实施例1。

[0075]

②

在手套箱内将sio@c与成分a(mgh2)、成分b(lih)按si:mg:li元素摩尔比1:0.95:0.4比例混合均匀。然后放入热处理炉中,先抽成负压(p1:记载压力0.05pa),并在该负压下升温到400℃(t1)并保温2小时。然后控制压力为p2(2pa),再升温到800℃(t2)并保温1.5小时。结束加热,在氩气气氛保护下降到室温。

[0076]

③

将上述反应后的粉末取出,使用0.02mol/l的盐酸清洗(酸液和步骤2的焙烧料的液固比为20ml/g),抽滤分离液体后,再用水系粉末三遍,最后用无水乙醇清洗一遍后烘干得到所需要制备高首效氧化亚硅负极材料(改性材料,也即是电极活性材料)。

[0077]

采用实施例1的方法进行性能测定,结果为,其库伦效率为97.7%,高温下循环50圈的容量保持率为97%。

[0078]

对比例1

[0079]

与实施例1相比,区别仅在于,原料中不添加成分a。其他操作同实施例1。

[0080]

对比例2

[0081]

与实施例1相比,区别仅在于,原料中不添加成分b。其他操作同实施例1。

[0082]

对比例3

[0083]

和实施例1相比,区别仅在于,非成分a和成分b同体系联合处理:区别的步骤2为:在手套箱内将sio@c与成分a(mg粉)(用量同实施例1)混合均匀。然后放入热处理炉中,先抽成负压(p1:记载压力0.05pa),并在该负压下升温到450℃(t1)并保温3小时。然后冷却后使用0.02mol/l的盐酸清洗,随后再和成分b(用量同实施例1)混合控制压力为p2(1pa),再升温到800℃(t2)并保温1小时。结束加热,在氩气气氛保护下降到室温。然后再进行步骤3的步骤。其他操作同实施例1。

[0084]

对比例4

[0085]

和实施例1相比,区别仅在于,两段焙烧阶段,未进行高负压-低负压梯度变压处理,也即是,p1段的压力同p2段,均为1pa。

[0086]

对比例5

[0087]

和实施例1相比,区别仅在于,先低负压后高负压处理,也即是,p1的压力为1pa。p2段为负压,且压力为0.05pa。其他操作同实施例1。

[0088]

对比例6

[0089]

和实施例1相比,区别仅在于,t1的温度为550℃;t2段的温度为950℃,其他操作同实施例1。

[0090]

对比例7

[0091]

和实施例1相比,区别仅在于,t1的温度为250℃;t2段的温度为750℃,其他操作同实施例1。

[0092]

对比例8:

[0093]

和实施例1相比,区别在于,不使用酸洗工艺。即两步热处理反应后的产物直接作

为负极材料使用。

[0094]

按实施例1的方案进行电化学测定,结果见表3:

[0095]

表3

[0096]

材料首次库伦效率50圈后容量保持率对比例186.3%63%对比例280.2%65%对比例387.4%82%对比例486.981%对比例588.1%83%对比例685.9%86%对比例779.3%59%对比例885.2%49%

[0097]

如此可知,采用本发明所述的协同改性剂,进一步配合所述的特殊梯度负压-控温技术以及温度的联合控制,能够实现协同,能够显著改善改性后的材料的首效,此外,还能够显著改善其高温下的循环稳定性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1