复合集流体、二次电池以及用电设备的制作方法

1.本发明属于电池集流体开发技术领域,具体涉及一种复合集流体、二次电池以及用电设备。

背景技术:

2.随新能源汽车行业竞争发展,动力电池的制造商不断向高能量,高倍率方向角逐。为了能在今后的市场内占有一席之地,各制造商从技术角度出发,分别在主材、导电剂、电极配方、隔膜、电解液乃至电极结构上都做了大量工作去提高电池性能。常规的二次电池负极集流体用铜箔,正极集流体用铝箔,由于金属箔的轧制表面比较平滑,在其表面涂覆粘接涂层时,容易出现结合不紧密、粘接性能差的问题出现,另外,当集流体底涂粘接性能不够时,会引发集流体与活性材料层的剥离强度差、活性材料与集流体之间界面电阻大,导致集流体容易与活性材料分离以及电池性能下降,如界面电阻大导致极化严重,影响活性材料的储锂能力、倍率性能及循环稳定性能等。

3.基于上述原因,有必要提供一种复合集流体,以提高集流体和极片中活性层的粘接强度,提高电池的循环性能。

技术实现要素:

4.本发明通过对常用的集流体底涂进行改进,以提升集流体与活性层之间的粘接力,抑制活性材料充放电体积变化对集流体附着力的影响,从而提高电池的循环寿命和容量保持率。

5.鉴于此,本发明提供的一种复合集流体,包括基材和设置在所述基材至少一个表面上的涂层;所述涂层包括粘接剂、第一添加剂,所述第一添加剂以颗粒形态分布在所述粘接剂中。

6.进一步地,所述第一添加剂的颗粒平均粒径在0.5~7um之间。

7.进一步地,所述第一添加剂包括金属盐、氧化物、含碳材料中的至少一种;所述金属盐包括钛酸锂、磷酸铁锂、钛酸钠、磷酸铁钠、磷酸钒钠、钛酸钾、磷酸钛铝锂(latp)、磷酸锆铝锂(lazp)、钛酸镧锂(llto)、钽掺杂锆酸镧锂(llzto)、磷酸锡锂(lsp)、磷酸铬铝锂(lagp)中的一种或多种组合;所述氧化物包括氧化镁、氧化铝、二氧化钛、二氧化硅中的一种或多种组合;所述含碳材料包括石墨、碳化硅、碳化钨、碳化钙、碳化钛中的一种或多种组合。

8.进一步地,所述涂层还包括第二添加剂,所述第二添加剂、第一添加剂分布在粘接剂中,所述第二添加剂包括偶联剂、交联剂中的至少一种。

9.进一步地,所述偶联剂包括异丙基二油酸酰氧基(二辛基磷酸酰氧基)钛酸酯、异丙基三(二辛基磷酸酰氧基)钛酸酯、异丙基三油酸酰氧基钛酸酯、γ-氯丙基三甲氧基硅烷、乙烯基三氯硅烷、乙烯基三乙氧基硅烷、乙烯基三(2-甲氧基乙氧基)硅烷、γ-甲基丙烯酰氧基丙基三甲氧基硅烷、甲基丙烯酰氧基丙基三乙氧基硅烷、乙烯基三甲氧基硅烷中的

至少一种,所述交联剂包括异氰酸酯、氮丙啶、乙二醇二甲基丙烯酸酯、聚乙烯醇、过氧化二异丙苯、过氧化苯甲酰、二叔丁基过氧化物、过氧化氢二异丙苯、2,5-二甲基-2,5二叔丁基过氧化己烷中的至少一种。

10.进一步地,所述涂层还包括导电剂,基于所述涂层的质量,所述导电剂占40%~75%,所述粘接剂占10%~50%,所述第一添加剂占2%~15%,所述第二添加剂占0.1%~5%。

11.进一步地,所述导电剂包括导电炭黑、cnt、科琴黑、乙炔黑、气相生长炭纤维、石墨烯、碳纤维中的一种或多种组合。

12.进一步地,所述基材的表面粗糙度为0.8~2.5μm。

13.本发明还提供一种二次电池,该二次电池包括正极极片、负极极片,所述正极极片和/或负极极片包括上述的复合集流体。

14.本发明还提供一种用电设备,该用电设备包括权利要求10所述的二次电池,所述二次电池用于作为所述用电设备的供电电源。

15.与现有技术相比,本发明具有如下有益效果:

16.本发明具有以下优点:

17.1)第一添加剂的使用可以提高集流体表面粗糙程度,增大涂层的表面积,提高活性层与底涂层机械铆接作用,进而提高粘接性能。

18.2)第二添加剂的使用引入了界面的化学作用力,对底涂表面进行功能改性,主要通过溶融粘接、化学键、架桥、电性引力、氢键的作用实现。进一步提高对活性层粘接力。

19.3)活性层与集流体之间粘接更牢固,能够降低电池内阻,降低极化作用,从而提高电池的循环寿命。

20.4)在提高粘接力的同时,可以降低正负极材料内粘接剂的比例。

附图说明

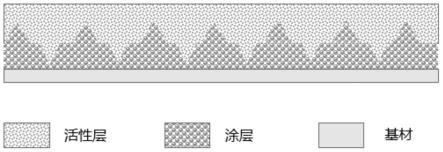

21.图1为第一添加剂在涂层表面形成凹凸不平界面的结构示意图。

22.图2为第二添加剂在涂层表面的分布示意图。

23.图3中的3a、3b分别为实施例1中涂层(底涂)表面形貌和极片截面形貌的sem图片;

24.图4中的4a、4b为实施例2中涂层(底涂)表面形貌和极片截面形貌的sem图片。

具体实施方式

25.下面结合具体实施方式对本发明进行进一步的详细描述,给出的实施例仅为了阐明本发明,而不是为了限制本发明的范围。以下提供的实施例可作为本技术领域普通技术人员进行进一步改进的指南,并不以任何方式构成对本发明的限制。

26.下述实施例中的实验方法,如无特殊说明,均为常规方法,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。下述实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

27.在一实施例中,本发明提供了一种复合集流体,该复合集流体包括基材和设置在所述基材至少一个表面上的涂层;所述涂层包括粘接剂、第一添加剂,所述第一添加剂以颗粒形态分布在所述粘接剂中。

28.在本实施例中,基材可以是铝箔、铜箔、镍箔、泡沫镍、泡沫铜中的一种,当复合集流体应用在正极极片中,则基材优选为铝箔,当复合集流体应用在负极及片中,则基材优选为铜箔。粘接剂可以为氟类聚合物,如ptfe、pvdf,也可以是非氟类聚合物,如聚丙烯酸、聚氨酯、聚乙烯、聚丙烯、聚丙烯腈、聚丙烯酸酯、环氧树脂类、丁苯类、聚苯乙烯。颗粒形态可以是类圆形、片状或者针状。涂层中的粘接剂起到将复合集流体与活性层粘接的作用,结合附图1所示,当涂层中复合有颗粒形态的第一添加剂时,使得复合集流体表面微观上凹凸不平,能够提高复合集流体表面粗糙程度,增大涂层的表面积,提高活性层与底涂层机械铆接作用,进而提高与活性层的粘接性能,使得复合集流体与活性层的剥离强度大大增加,提高两者的紧密性,从而降低电池内阻,降低极化作用,从而提高电池的循环寿命。

29.为了进一步提高涂层的表面粗糙度,增加粘接强度,第一添加剂的颗粒平均粒径在0.5~7μm之间。若第一添加剂的颗粒平均粒径过小,则涂层表面粗糙度增加有限,粘接强度增幅不大,若第一添加剂的颗粒平均粒径过大,则容易导致粘接剂与活性层的接触面积反而下降,对粘接强度的提升起到反向作用。在上述范围内的颗粒粒径,可以获得更优的涂层粘接性能。

30.在一些实施例中,涂层的平均厚度为0.1~5μm,所述第一添加剂的颗粒粒径大于所述涂层的平均厚度。保证第一添加剂的颗粒粒径大于涂层的平均厚度,能够增加涂层粗糙度,进一步有利于提高涂层与活性层的粘接强度。

31.在一些实施例中,第一添加剂包括金属盐、氧化物、含碳材料中的至少一种;在本实施例中,所述金属盐包括钛酸锂、磷酸铁锂、钛酸钠、磷酸铁钠、磷酸钒钠、钛酸钾、磷酸钛铝锂(latp)、磷酸锆铝锂(lazp)、钛酸镧锂(llto)、钽掺杂锆酸镧锂(llzto)、磷酸锡锂(lsp)、磷酸铬铝锂(lagp)中的一种或多种组合;所述氧化物包括氧化镁、氧化铝、二氧化钛、二氧化硅中的一种或多种组合;所述含碳材料包括石墨、碳化硅、碳化钨、碳化钙、碳化钛中的一种或多种组合。上述第一添加剂中包含有金属元素以及碳元素,可以增加涂层粗糙度的同时,还可以使得涂层具有导电能力,降低极片的阻抗。

32.为了进一步增加复合集流体与活性层的剥离强度,结合附图2所示,在一些实施例中,涂层还包括第二添加剂,所述第二添加剂、第一添加剂分布在粘接剂中,所述第二添加剂包括偶联剂、交联剂中的至少一种。偶联剂和/或交联剂可以通过溶融粘接、化学键、架桥、电性引力、氢键的作用来进一步提高复合集流体与活性层的粘接性能,进一步提高两者的紧密性,进一步提高电池的循环性能。在本实施例中,偶联剂可以包括钛酸酯偶联剂、磷酸酯类偶联剂、硅烷类偶联剂,进一步地,本技术的偶联剂包括异丙基二油酸酰氧基(二辛基磷酸酰氧基)钛酸酯、异丙基三(二辛基磷酸酰氧基)钛酸酯、异丙基三油酸酰氧基钛酸酯、γ-氯丙基三甲氧基硅烷、乙烯基三氯硅烷、乙烯基三乙氧基硅烷、乙烯基三(2-甲氧基乙氧基)硅烷、γ-甲基丙烯酰氧基丙基三甲氧基硅烷、甲基丙烯酰氧基丙基三乙氧基硅烷、乙烯基三甲氧基硅烷中的至少一种,所述交联剂包括异氰酸酯、氮丙啶、乙二醇二甲基丙烯酸酯、聚乙烯醇、过氧化二异丙苯、过氧化苯甲酰、二叔丁基过氧化物、过氧化氢二异丙苯、2,5-二甲基-2,5二叔丁基过氧化己烷中的至少一种。

33.一些实施例中,涂层还包括导电剂,导电剂的存在可以提高涂层的导电能力,进一步降低复合集流体的阻抗。在本实施例中,基于所述涂层的质量,所述导电剂占40%~75%,所述粘接剂占10%~50%,所述第一添加剂占2%~15%,所述第二添加剂占0.1%~

5%。在上述范围的组分含量范围,可以确保涂层具有优异的粘接性能。

34.在一些实施例中,导电剂包括导电炭黑、cnt、科琴黑、乙炔黑、气相生长炭纤维、石墨烯、碳纤维中的一种或多种组合。上述材料具有优异的导电性能以及广泛的来源,可降低复合集流体的阻抗,进而降低电池内阻。

35.为了提高涂层与基材的粘接强度,在一些实施例中,基材的表面粗糙度为0.8~2.5μm。若基材表面过于光滑,则不利于涂层的粘附,若基材表面粗糙度过大,则容易引发电流分布不均、基材内阻上升。

36.本发明还提供一种二次电池,该二次电池包括正极极片、负极极片,所述正极极片和/或负极极片包括上述复合集流体以及设置在所述负极集流体表面的活性层。

37.本发明还提供一种用电设备,该用电设备含有二次电池。

38.在另一实施例中,本发明还提供了上述复合集流体制备方法,包括下述步骤:

39.将一定质量比的导电剂、粘接剂、第一添加剂以及第二添加剂均匀分散在水溶剂中,获得涂层浆料;

40.将所述涂层浆料涂覆在基材表面,烘干后得到复合集流体。

41.在本实施例中,可以通过凹版印刷、微凹版涂布、喷涂、挤压涂布等方式将搅拌均匀的涂层浆料涂覆在所述基材表面。

42.在一些实施例中,涂层浆料的粘度在控制在50~1000mpas之间优选为200

±

100mpas;涂层浆料的固含量控制在10%~30%,优选为15%~25%。

43.本发明主要目的是改善复合集流体表面的粘接强度,以确保复合集流体与活性层之间具有高的粘接强度。本技术中,涂层中的粘接剂起到将复合集流体与活性层粘接的作用,当涂层中复合有颗粒形态的第一添加剂时,能够提高集流体表面粗糙程度,增大涂层的表面积,提高活性层与底涂层机械铆接作用,进而提高与活性层的粘接性能,使得复合集流体与活性层的剥离强度大大增加,提高两者的紧密性,从而降低电池内阻,降低极化作用,从而提高电池的循环寿命。进一步地,第二添加剂能够提高界面之间的化学作用力,对涂层表面进行功能改性,进一步提高极片粘接力。

44.下面结合具体实施例对本发明作进一步阐述,但本发明并不限于以下实施例。所述方法如无特别说明均为常规方法。所述原材料如无特别说明均能从公开商业途径获得。

45.实施例1

46.一种复合集流体的制备方法:

47.1)将质量比为45:48:5:2的导电炭黑(导电剂)、pvdf(粘接剂)、石墨(第一添加剂,石墨平均粒径为4μm)以及乙烯基三氯硅烷(第二添加剂)混合均匀后分散在去离子水中,得到涂层浆料。

48.2)将上述得到的涂层浆料涂布在铝箔(表面粗糙度为1.5μm)的一个表面上。

49.3)将涂布后的铝箔过烘箱,在70~90℃条件下烘烤1h,经干燥后冷却、裁切,得到复合集流体。

50.实施例2

51.与实施例1相同,不同的是步骤1)中石墨的平均粒径为0.5μm。

52.实施例3

53.与实施例1相同,不同的是步骤1)中石墨的平均粒径为1.5μm。

54.实施例4

55.与实施例1相同,不同的是步骤1)中石墨的平均粒径为5.5μm。

56.实施例5

57.与实施例1相同,不同的是步骤1)中石墨的平均粒径为7μm。

58.实施例6

59.与实施例1相同,不同的是步骤1)中导电炭黑、pvdf、石墨以及乙烯基三氯硅烷的质量比为48:48:2:2。

60.实施例7

61.与实施例1相同,不同的是步骤1)中导电炭黑、pvdf、石墨以及乙烯基三氯硅烷的质量比为40:50:8:2。

62.实施例8

63.与实施例1相同,不同的是步骤1)中导电炭黑、pvdf、石墨以及乙烯基三氯硅烷的质量比为46:40:12:2。

64.实施例9

65.与实施例1相同,不同的是步骤1)中导电炭黑、pvdf、石墨以及乙烯基三氯硅烷的质量比为43:40:15:2。

66.实施例10

67.与实施例1相同,不同的是步骤1)中导电炭黑、pvdf、石墨以及乙烯基三氯硅烷的质量比为44.9:50:5:0.1。

68.实施例11

69.与实施例1相同,不同的是步骤1)中导电炭黑、pvdf、石墨以及乙烯基三氯硅烷的质量比为48.5:45:5:1.5。

70.实施例12

71.与实施例1相同,不同的是步骤1)中导电炭黑、pvdf、石墨以及乙烯基三氯硅烷的质量比为47:45:5:3。

72.实施例13

73.与实施例1相同,不同的是步骤1)中导电炭黑、pvdf、石墨以及乙烯基三氯硅烷的质量比为45:45:5:5。

74.实施例14

75.与实施例1相同,不同的是步骤2)中铝箔的表面粗糙度为0.8μm。

76.实施例15

77.与实施例1相同,不同的是步骤2)中铝箔的表面粗糙度为1.2μm。

78.实施例16

79.与实施例1相同,不同的是步骤2)中铝箔的表面粗糙度为2μm。

80.实施例17

81.与实施例1相同,不同的是步骤2)中铝箔的表面粗糙度为2.5μm。

82.实施例18

83.与实施例1相同,不同的是步骤1)中将石墨替换为氧化铝。

84.实施例19

85.与实施例1相同,不同的是步骤1)中将石墨替换为磷酸钛铝锂。

86.实施例20

87.与实施例1相同,不同的是步骤1)中将石墨替换为碳化钛。

88.实施例21

89.与实施例1相同,不同的是步骤1)中将乙烯基三氯硅烷替换为聚乙烯醇。

90.实施例22

91.与实施例1相同,不同的是步骤1)中将乙烯基三氯硅烷替换为乙二醇二甲基丙烯酸酯。

92.实施例23

93.与实施例1相同,不同的是步骤1)中将乙烯基三氯硅烷替换为异丙基三油酸酰氧基钛酸酯。

94.对比例1

95.将铝箔直接作为集流体。

96.对比例2

97.与实施例1相同,不同的是步骤1)为,将质量比为50:48:2的导电炭黑、pvdf、乙烯基三氯硅烷混合均匀后分散在去离子水中,得到涂层浆料。制备得到的复合集流体的涂层中不含有石墨。

98.将上述制备得到的复合集流体相关特征记录在表1中。另外,将正极浆料(将质量比为96:2:2的磷酸铁锂、导电炭黑及粘结剂pvdf分散至溶剂nmp中进行混合均匀,得到正极浆料)涂布到上述制备得到的复合集流体表面,获得对应的正极极片,并对正极极片进行剥离强度测试。之后将制备得到的正极极片与负极极片(将石墨、导电炭黑、增稠剂cmc及粘结剂sbr按照重量比96:1:1:2分散于溶剂去离子水中进行混合均匀,得到负极浆料,将负极浆料涂覆在铜箔表面,烘干后得到负极极片)、pp隔膜层叠绕卷后,入壳,注入电解液(主要由质量比为30:40:30的碳酸乙烯酯、碳酸甲乙酯及碳酸二乙酯混合的有机溶剂,与浓度为1m的lipf6的锂盐组成),封装化成后得到二次电池,并对二次电池进行循环测试。将上述测试结果记录在表1中。

99.其中,表面粗糙度可以通过表面粗糙度测量仪测量得到。

100.极片剥离强度的测试方式为:把极片裁剪为2cm~20cm大小,粘贴在制样板上,使用高精度拉力机测试。

101.电池循环容量保持率的测试方法为:在25

±

5℃下,将二次电池搁置5分钟,以1c倍率恒流充电至4.2v,再恒压充电至电流小于等于0.05c,之后搁置5分钟,再以1c倍率恒流放电至3.0v,此为一个充放电循环,此次的放电容量记为二次电池第1次循环的放电容量。将锂离子二次电池按照上述方法进行500次循环充放电测试,记录第500次循环的放电容量。则500圈电池循环容量保持率(%)=第500次循环的放电容量/第1次循环的放电容量

×

100%。

102.表1:

103.104.[0105][0106]

根据上述实施例数据可见,在复合集流体的涂层中复合第一添加剂和第二添加剂,能够提高极片的剥离强度,有利于电池的循环稳定性的发挥,第一添加剂的加入可以增加涂层的表面粗糙度,可以提高极片剥离强度和电池的循环稳定性。

[0107]

以上对本发明进行了详述。对于本领域技术人员来说,在不脱离本发明的宗旨和范围,以及无需进行不必要的实验情况下,可在等同参数、浓度和条件下,在较宽范围内实施本发明。虽然本发明给出了特殊的实施例,应该理解为,可以对本发明作进一步的改进。总之,按本发明的原理,本技术欲包括任何变更、用途或对本发明的改进,包括脱离了本技术中已公开范围,而用本领域已知的常规技术进行的改变。按以下附带的权利要求的范围,可以进行一些基本特征的应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1