一种芯片拼接方法及芯片拼接结构与流程

1.本发明涉及集成电路技术领域,尤其是涉及一种芯片拼接方法及芯片拼接结构。

背景技术:

2.随着数码技术、半导体制造技术的发展,以及信息时代的到来,图像传感器作为光电产业里的光电元件类,其应用也逐渐增多。

3.相比非晶硅,cmos平板探测器具有高帧速率、低噪声、低剂量的优点,但受限于晶圆尺寸,现阶段可制造的晶圆尺寸最大为直径12英寸(300mm)

4.cmos平板探测器难以做成大靶面,且由于内部芯片为方形,经过wafer dicing后实际得到的芯片尺寸小于300mm。在实际应用中,cmos平板探测器受限于晶圆尺寸,难以得到大尺寸的成像面积。现业界一般是直接将几个芯片粘贴到一个大的芯片基板上,且使用粘结力较强的介质,此种方案会造成芯片不可拆卸,如果模组中的某一个芯片不良,会导致整个模组报废,大尺寸的芯片成本及其高,这样就会造成极大的成本浪费。

5.因此,本领域技术人员致力于开发一种芯片拼接方法及芯片拼接结构,拼接后可无损拆卸芯片组件,极大地解决了由于芯片不良导致的模组的整体报废,且拼接方法简单,操作性强。

技术实现要素:

6.本发明所要解决的技术问题是提供一种芯片拼接方法及芯片拼接结构,拼接后可无损拆卸芯片组件,极大地解决了由于芯片不良导致的模组的整体报废,且拼接方法简单,操作性强。

7.本发明解决上述技术问题的技术方案如下:一种芯片拼接方法,包括以下步骤:

8.s1.将两个芯片放置于测距仪器下拼接,使其两个所述芯片上相邻的像素间距等于n倍所述测距仪器的像素尺寸;

9.s2.拼接完成后,用粘接件粘接两个所述芯片的拼缝,使其两个所述芯片粘接牢固;

10.s3.重复步骤s1、s2,直至将m*t所述芯片粘接牢固形成芯片组件;

11.s4.在所述芯片组件表面粘接可移除的无痕胶,并通过所述无痕胶将所述芯片组件粘接在固定板上;

12.s5.在衬板上涂覆有粘接介质,将所述芯片组件和所述固定板转移至所述衬板上,使其所述芯片组件表面且与所述固定板相对一侧与所述粘接介质抵接粘接;

13.s6.去除所述固定板、所述芯片组件上的所述粘接件和所述无痕胶,使其所述芯片组件表面与所述衬板通过所述粘接介质粘接。

14.本发明的有益效果是:将芯片按照要求的距离摆放后,通过粘接件预先固定,再通过无痕胶和固定板将芯片转移至衬板上并取出粘接件和无痕胶,从而将芯片安装要求固定在衬板板上,通过拼接得到目标尺寸的cmos平板探测器模组。本发明具有可返工的优良特

性,即拼接后可无损拆卸芯片组件,极大地解决了由于芯片不良导致的模组的整体报废,极大节省成本。当其中一个芯片功能异常时,只需将其更换即可,从而解决了由于芯片不良导致的模组的整体报废,同时操作人员可进行手动操作,摆脱了对设备的依赖,且拼接方法简单,操作性强。

15.在上述技术方案的基础上,本发明还可以做如下改进。

16.进一步,步骤s1中,所述测距仪器包括测距显微镜,精度误差小于等于10微米。

17.采用上述进一步方案的有益效果是采用测距显微镜,进一步减少两个芯片之间的距离误差,提高拼接精度和拼接效率。

18.进一步,步骤s2中,所述粘接件包括防静电胶布,所述防静电胶布的抗拉强度》40n/10mm,剥离力》5n。

19.采用上述进一步方案的有益效果是采用防静电胶布,不但能防止产生静电损害芯片,也便于将芯片固定,防止出现移位,并利于后续移除。

20.进一步,步骤s2后,还包括再次测量两个所述芯片之间的拼接缝隙,确保拼接缝隙在粘接固定中距离没有改变。

21.采用上述进一步方案的有益效果是再次测量两个芯片之间的拼接缝隙,避免在使用粘接件时移动芯片,造成拼接缝隙出现变化。

22.进一步,步骤s5中,所述衬板采用氧化铝、碳化硅、氮化铝或玻璃,且热膨胀系数在10个ppm以下中的一种或多种。

23.采用上述进一步方案的有益效果是采用热膨胀系数较小的材料制成的衬板,热敏影响小,减小芯片组件之间的间隙变化。

24.一种芯片拼接结构,包括由上述的芯片拼接方法所制成的芯片拼接结构。

附图说明

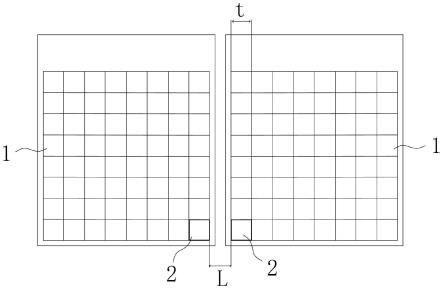

25.图1为本发明一具体实施例芯片拼接示意图;

26.图2为本发明一具体实施例芯片拼接粘接示意图;

27.图3为本发明一具体实施例芯片拼接粘接侧视示意图;

28.图4为本发明一具体实施例芯片组件粘接示意图;

29.图5为本发明一具体实施例芯片组件粘接无痕胶示意图;

30.图6为本发明一具体实施例芯片组件粘接无痕胶侧视示意图;

31.图7为本发明一具体实施例芯片组件粘接在衬板上的示意图;

32.图8为本发明一具体实施例芯片组件拼接完成后的示意图。

33.附图中,各标号所代表的部件列表如下:

34.1、芯片;2、像素;3、粘接件;4、无痕胶;5、固定板;6、粘接介质;7、衬板。

具体实施方式

35.以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

36.在本发明的描述中,需要理解的是,术语“中心”、“长度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“内”、“外”、“周侧”、“周向”等指示的方位或位置关系为

基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的系统或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

37.在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

38.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

39.如图1、图2、图3、图4、图5、图6、图7所示,一种芯片拼接方法,包括以下步骤:

40.s1.将两个芯片1放置于测距仪器下拼接,使其两个芯片1上相邻的像素2间距等于n倍测距仪器的像素尺寸,如图1所示,两个芯片1上相邻的像素间距l等于n倍测距仪器的像素尺寸t,即l=n*t。利于精确确定两个芯片1之间的拼缝距离。具体实施例中,测距仪器包括测距显微镜,精度误差小于等于10微米(精度误差

±

10μm),操作时需观察测距显微镜显示屏、测量拼接缝隙尺寸和像素错位尺寸,使得拼接缝隙满足要求、像素无错位。

41.s2.拼接完成后并调整好拼缝缝隙后,用粘接件3粘接两个芯片1的拼缝,将两个芯片1预固定,使其两个芯片1粘接牢固,保证后续的移动不会造成拼接缝隙的改变。具体实施例中,粘接件3包括防静电胶布,防静电胶布的抗拉强度》40n/10mm,剥离力》5n。

42.预固定后还包括再次测量两个芯片1之间的拼接缝隙,确保两个芯片1的拼接缝隙在粘接固定中距离没有改变。

43.s3.重复步骤s1、s2,直至将m*t芯片1粘接牢固形成芯片组件。具体实施例中,根据cmos平板探测器的实际要求,将m*t芯片1粘接牢固形成所需的芯片组件。

44.s4.在芯片组件表面粘接可移除的无痕胶4,并通过无痕胶4将芯片组件粘接在固定板5上。具体实施例中,固定板5可采用择氧化铝(即陶瓷)、碳化硅、氮化铝、玻璃等热膨胀系数在10个ppm以下的板材,减少温度对固定板5热膨胀影响。

45.s5.在衬板7上涂覆有粘接介质6,粘接介质6用于将拼接好的芯片组件粘接固定,且粘接易于拆卸,拆卸时不会损伤芯片组件。将芯片组件和固定板5转移至衬板7上,使其芯片组件表面且与固定板5相对一侧与粘接介质6抵接粘接。具体实施例中,衬板7采用氧化铝、碳化硅、氮化铝或玻璃,且热膨胀系数在10个ppm以下中的一种或多种,进而保证芯片组件间隙变化在1/4像素尺寸之内。

46.s6.去除固定板5、芯片组件上的粘接件3和无痕胶4,使其芯片组件表面与衬板7通过粘接介质6粘接,从而完成多个芯片1的拼接。

47.本发明中,将芯片1按照要求的距离摆放后,通过粘接件3预先固定,再通过无痕胶4和固定板5将芯片1转移至衬板7上并取出粘接件4和无痕胶5,从而将芯片1安装要求固定在衬板7上,通过拼接得到目标尺寸的cmos平板探测器模组。本发明具有可返工的优良特性,即拼接后可无损拆卸芯片组件,极大地解决了由于芯片不良导致的模组的整体报废,极大节省成本。当其中一个芯片功能异常时,只需将其更换即可,从而解决了由于芯片不良导致的模组的整体报废,同时操作人员可进行手动操作,摆脱了对设备的依赖,且拼接方法简

单,操作性强。

48.本发明还提供了一种芯片拼接结构,包括由上述的芯片拼接方法所制成的芯片拼接结构。

49.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

50.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1