一种电子传输薄膜层和应用的制作方法

1.本发明属于钙钛矿太阳能电池材料技术领域,具体涉及一种电子传输薄膜层和应用。

背景技术:

2.太阳能作为取之不尽和用之不竭的可再生能源之一,光伏发电是人们利用太阳能的主要方式。钙钛矿太阳能电池由于其具有高吸收系数、长载流子扩散长度、带隙可调、原材料成本廉价以及光电转化效率高等优势,备受科研工作者和光伏企业的关注。

3.钙钛矿的结构通式为abx3,其具有等轴晶体系结构,空间群为pm3m,其结构可以近似地看作密堆积的结果,堆积层垂直于立方体的体对角线。在钙钛矿太阳能电池的应用过程中,a位主要包括甲脒(fa

+

),甲胺(ma

+

)或铯离子(cs

+

),b位主要包括铅(pb

2+

)或锡(sn

2+

)等金属离子,x位包括氯(cl-)、溴(br-)或碘(i-)等卤素离子或其混合离子。

4.目前使用的高效率的钙钛矿太阳能电池一般为n-i-p型的正式介孔结构,其结构具体为fto/etl/pvk/htl/au,其中的电子传输层薄膜是钙钛矿太阳能电池的重要组成部分,其成膜的质量直接关系到后面各层薄膜的旋涂效果。近年来,电子传输层采用的溶剂主要为去离子水,然而使用去离子水为纯溶剂时,制备得到的电子传输层溶液粘度较低,些许的温度变化则会导致电子传输层薄膜的厚度以及成膜的致密度产生较大的变化,进而严重影响薄膜的结晶度和成膜质量,使得电子传输层的电子抽取率下降。

5.因此,在本领域中,亟需开发一种制备电子传输薄膜层的溶剂,使得制备得到的电子传输薄膜层具有更好的电学性能。

技术实现要素:

6.针对现有技术的不足,本发明的目的在于提供一种电子传输薄膜层和应用。本发明通过调控电子传输薄膜层的原料组成来提高电子传输薄膜层溶液的粘度,尤其是通过增加高粘度的溶剂来进一步提高薄膜的质量。

7.为达到此发明目的,本发明采用以下技术方案:

8.第一方面,本发明提供一种电子传输薄膜层,所述电子传输薄膜层的制备原料包括二氧化锡的水胶体分散液和第一混合溶剂;

9.所述第一混合溶剂包括去离子水和醇类粘度调节剂。

10.本发明将混合的去离子水和醇类有机溶剂作为电子传输薄膜层的制备溶剂,由于醇类粘度调节剂具有较高的粘度,将其添加到去离子水溶剂中能够有效增加溶液的粘度,进一步增加了电子传输薄膜层溶液在ito导电玻璃基底的附着度。此外,采用上述混合溶剂不仅能够有效地提高电子传输薄膜层的致密度,从而提高电子传输薄膜层的结晶度和质量,还能够大幅提高电子传输层的电子抽取能力,有效地减少电子传输层与钙钛矿层界面之间的非辐射复合,最终制备出高效的钙钛矿太阳能电池器件,更适合涂布工艺的大面积制备。

11.在本发明中,所述醇类粘度调节剂具有满足实际需求的粘度。

12.在本发明中,通过控制醇类粘度调节剂的粘度,使得电子传输薄膜层溶液在ito导电玻璃基底的附着度增加。

13.优选地,所述二氧化锡的水胶体分散液中二氧化锡的质量百分含量为5%~45%,例如可以为5%、10%、15%、20%、25%、30%、35%、40%、45%。

14.优选地,所述醇类粘度调节剂包括甘油、乙二醇或丙二醇中的任意一种或至少两种的组合,优选为甘油。

15.优选地,所述第一混合溶剂中醇类粘度调节剂的浓度为0.1~1.0mm,例如可以为0.1mm、0.2mm、0.3mm、0.4mm、0.5mm、0.6mm、0.7mm、0.8mm、0.9mm、1.0mm。

16.优选地,所述甘油的浓度优选为0.5mm。

17.在本发明中,通过控制醇类粘度调节剂的浓度,使得溶液粘度达到旋涂的最优值,浓度过低则溶液在动态旋涂过程中更容易被甩出,使电子传输层薄膜的厚度变薄,反之则会由于粘度太大而不利于溶液旋出,使制备的致密层薄膜不均匀。

18.第二方面,本发明提供了一种钙钛矿太阳能电池,所述钙钛矿太阳能电池包括导电玻璃层、电子传输薄膜层、钙钛矿薄膜层、空穴传输层和背电极,所述电子传输薄膜层为根据第一方面所述的电子传输薄膜层。

19.在本发明中,导电玻璃层的材料包括但不限于fto导电玻璃或ito导电玻璃。背电极包括但不限于金属电极。

20.在本发明中,上述电子传输薄膜层能够大幅提高电子传输层的电子抽取能力,有效地减少电子传输层与钙钛矿层界面之间的非辐射复合,最终制备出高效的钙钛矿太阳能电池器件。

21.优选地,所述电子传输薄膜层的厚度为10~60nm,例如可以为10nm、20nm、30nm、40nm、42nm、45nm、48nm、50nm、52nm、55nm、58nm、60nm。

22.在本发明中,调整电子传输薄膜层的厚度,使得形成的致密层的薄膜达到最优,从而使得钙钛矿薄膜的质量更好,同时二者之间的电子抽取更高,进而提高了钙钛矿太阳能电池的光电效率。

23.第三方面,本发明提供了一种制备根据第二方面所述的钙钛矿太阳能电池的方法,所述方法包括以下步骤:

24.将二氧化锡的水胶体分散液和第一混合溶剂进行混合,所述第一混合溶剂包括去离子水和醇类粘度调节剂,得到第二混合溶液;

25.将所述第二混合溶液涂覆到导电玻璃层表面,而后进行退火处理、紫外-臭氧处理,得到电子传输薄膜层。

26.优选地,所述导电玻璃层的制备方法包括以下步骤:对导电玻璃进行清洗和干燥处理,而后进行紫外-臭氧处理,得到导电玻璃层。

27.优选地,所述清洗是将导电玻璃依次用碱性清洗液、异丙醇、乙醇和去离子水进行超声清洗。

28.在本发明中,上述碱性清洗液包括但不限于decon90玻璃清洗剂。

29.在本发明中,上述每种溶剂的清洗时间为30min,清洗完成后将导电玻璃进行干燥处理去除表面的水分和杂质,随后再将干燥后的导电玻璃用紫外-臭氧装置处理30min,等

待备用。

30.在本发明中,所述紫外-臭氧处理能够增加浸润性。

31.优选地,所述二氧化锡的水胶体分散液与第一混合溶剂的体积比为1:(0.1~10),例如可以为1:0.1、1:0.5、1:0.8、1:1、1:2、1:3、1:4、1:5、1:6、1:7、1:8、1:9、1:10。

32.在本发明中,通过调整二氧化锡的水胶体分散液与第一混合溶剂的体积比,体积比过大使得二氧化锡的含量过低,不利于电子传输;体积比过低则会使薄膜的浸润性较差,不利于碘化铅成膜。

33.优选地,所述涂覆的方式包括涂布,例如可以为刮涂(刮棒,刮刀)、狭缝涂布等。

34.优选地,所述涂布的速度为5~25mm/s,例如可以为5mm/s、10mm/s、15mm/s、20mm/s、25mm/s。

35.优选地,所述退火处理的温度为100~170℃,例如可以为100℃、110℃、120℃、130℃、140℃、150℃、160℃、170℃;时间为15~50min,例如可以为15min、20min、30min、40min、50min。

36.优选地,所述钙钛矿太阳能电池的制备方法还包括:

37.在所述电子传输薄膜层表面涂布钙钛矿薄膜层;

38.在所述钙钛矿薄膜层表面涂覆空穴传输层;

39.将背电极沉积在所述空穴传输层表面,得到所述钙钛矿太阳能电池。

40.在本发明中,所述钙钛矿薄膜层的制备方法示例性的如下:将碘化铅粉末溶于第一溶剂中,得到碘化铅溶液,将碘化铅溶液涂覆到所述电子传输薄膜层表面,而后进行退火处理,得到碘化铅薄膜;

41.再将碘甲脒、碘甲胺和氯甲胺溶解在异丙醇溶液中,进行搅拌,得到澄清透明的第三混合溶液,再将所述第三混合溶液涂覆到所述碘化铅薄膜表面,经退火处理后得到钙钛矿薄膜层。

42.在本发明中,所述第一溶剂为n,n-二甲基甲酰胺(dmf)和二甲基亚砜(dmso)的组合。

43.在本发明中,所述背电极包括但不限于金属电极,金属电极包括但不限于au、ag或cu。

44.其中au、ag或cu分别表示金、银和铜。

45.在本发明中,示例性的可以利用真空蒸镀法将金属沉积在所述空穴传输层表面,得到所述背电极。

46.在本发明中,所述金属的真空蒸镀的厚度为80nm。

47.优选地,所述涂覆的方式为刮涂。

48.优选地,所述刮涂的速度为5~35mm/s,例如可以为5mm/s、10mm/s、15mm/s、20mm/s、25mm/s、30mm/s、35mm/s。

49.优选地,所述退火处理的温度为100~150℃,例如可以为100℃、110℃、120℃、130℃、140℃、150℃;时间为10~30min,例如可以为10min、15min、20min、30min。

50.在本发明中,所述退火处理前还包括用氮气枪吹去多余溶剂。

51.在本发明中,所述钙钛矿薄膜层为fa

1-x

ma

x

pbi3钙钛矿薄膜层,其中x的取值范围为0.02~0.1,例如可以为0.02、0.05、0.08、0.1。

52.在本发明中,所述空穴传输层使用的材料包括但不限于spiro-ometad材料。

53.在本发明中,上述电子传输层具有良好的电子抽取能力,有利于提高钙钛矿太阳能电池器件的性能。

54.相对于现有技术,本发明具有以下有益效果:

55.本发明将混合的去离子水和醇类有机溶剂作为电子传输薄膜层的制备溶剂,由于醇类粘度调节剂具有较高的粘度,将其添加到去离子水溶剂中能够有效增加溶液的粘度,进一步增加了电子薄膜层溶液在导电玻璃基底的附着度。此外,采用上述混合溶剂不仅能够有效地提高电子传输薄膜层的致密度,从而提高致密薄膜层的结晶度和质量。

56.本发明提供的电子传输薄膜层能够大幅提高电子传输层的电子抽取能力,有效地减少电子传输层与钙钛矿层界面之间的非辐射复合,最终制备出高效的钙钛矿太阳能电池器件。

具体实施方式

57.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

58.实施例1

59.本实施例提供了一种电子传输薄膜层,所述电子传输薄膜层的制备原料包括15wt.%的二氧化锡的水胶体分散液和第一混合溶剂,其中第一混合溶剂中甘油的浓度为0.5mm。

60.本实施例还提供了钙钛矿太阳能电池及其制备方法,所述钙钛矿太阳能电池包括ito导电玻璃层、上述电子传输薄膜层、钙钛矿薄膜层、空穴传输层和金属电极。

61.所述钙钛矿太阳能电池的制备方法如下:

62.(1)对ito导电玻璃依次分别用decon90、异丙醇、乙醇和去离子水进行超声清洗,其中每种溶剂的清洗时间为30min,清洗完成后将ito导电玻璃转移至120℃的烘箱中充分干燥,而后进行紫外-臭氧处理30min,得到ito导电玻璃层;

63.(2)将15wt.%的二氧化锡的水胶体分散液与第一混合溶剂进行搅拌,其中第一混合溶剂包括甘油和去离子水,并且二氧化锡的水胶体分散液与第一混合溶剂的体积比为1:2,得到第二混合溶液,将第二混合溶液以10mm/s的速度涂布到ito导电玻璃层表面,而后在120℃下进行退火处理20min,经过紫外-臭氧处理后得到厚度为50nm的电子传输薄膜层;

64.(3)将碘化铅粉末溶解到第一溶剂(其中dmf和dmso的体积比为9:1)中,得到浓度为1.6m的碘化铅溶液,再将碘化铅溶液以20mm/s的速度涂布到电子传输薄膜层表面后在70℃下退火5min,得到碘化铅薄膜;

65.(4)将90mg碘甲脒、6mg碘甲胺和9mg氯甲胺溶解于1ml异丙醇中形成混合液,磁力震荡10min并搅拌12h后,得到澄清透明的第三混合溶液,再将得到的第三混合溶液以20mm/s的速度涂布到碘化铅薄膜表面,并在涂布结束后立即用氮气枪吹去多余溶剂,之后在150℃下进行退火处理20min,形成fa

0.95

ma

0.05

pbi3钙钛矿薄膜层;

66.(5)在步骤(4)中的钙钛矿薄膜层表面以30mm/s的速度涂布40ul空穴传输层spiro-ometad;

67.(6)利用真空蒸镀法将80nm au沉积在空穴传输层表面。

68.实施例2

69.本实施例提供了一种电子传输薄膜层,所述电子传输薄膜层的制备原料包括15wt.%的二氧化锡的水胶体分散液和第一混合溶剂,其中第一混合溶剂中甘油的浓度为0.3mm。

70.本实施例还提供了钙钛矿太阳能电池及其制备方法,所述钙钛矿太阳能电池包括ito导电玻璃层、上述电子传输薄膜层、钙钛矿薄膜层、空穴传输层和金属电极。

71.所述钙钛矿太阳能电池的制备方法如下:

72.(1)对ito导电玻璃依次分别用decon90、异丙醇、乙醇和去离子水进行超声清洗,其中每种溶剂的清洗时间为30min,清洗完成后将ito导电玻璃转移至120℃的烘箱中充分干燥,而后进行紫外-臭氧处理30min,得到ito导电玻璃层;

73.(2)将15wt.%的二氧化锡的水胶体分散液与第一混合溶剂进行搅拌,其中第一混合溶剂包括甘油和去离子水,并且二氧化锡的水胶体分散液与第一混合溶剂的体积比为1:2,得到第二混合溶液,将第二混合溶液以10mm/s的速度涂布到ito导电玻璃层表面,而后在120℃下进行退火处理10min,经过紫外-臭氧处理后得到厚度为50nm的电子传输薄膜层;

74.(3)将碘化铅粉末溶解到第一溶剂(其中dmf和dmso的体积比为9:1)中,得到浓度为1.6m的碘化铅溶液,再将碘化铅溶液以20mm/s的速度涂布到电子传输薄膜层表面后在70℃下退火5min,得到碘化铅薄膜;

75.(4)将90mg碘甲脒、6mg碘甲胺和9mg氯甲胺溶解于1ml异丙醇中形成混合液,磁力震荡10min并搅拌12h后,得到澄清透明的第三混合溶液,再将得到的第三混合溶液以20mm/s的速度涂布到碘化铅薄膜表面,并在涂布结束后立即用氮气枪吹去多余溶剂,在150℃下进行退火处理20min,形成fa

0.95

ma

0.05

pbi3钙钛矿薄膜层;

76.(5)在步骤(4)中的钙钛矿薄膜层表面以30mm/s的速度涂布40ul空穴传输层spiro-ometad;

77.(6)利用真空蒸镀法将80nm au沉积在空穴传输层表面。

78.实施例3

79.本实施例提供了一种电子传输薄膜层,所述电子传输薄膜层的制备原料包括15wt.%的二氧化锡的水胶体分散液和第一混合溶剂,其中第一混合溶剂中甘油的浓度为0.8mm。

80.本实施例还提供了钙钛矿太阳能电池及其制备方法,所述钙钛矿太阳能电池包括ito导电玻璃层、上述电子传输薄膜层、钙钛矿薄膜层、空穴传输层和金属电极。

81.所述钙钛矿太阳能电池的制备方法如下:

82.(1)对ito导电玻璃依次分别用decon90、异丙醇、乙醇和去离子水进行超声清洗,其中每种溶剂的清洗时间为30min,清洗完成后将ito导电玻璃转移至120℃的烘箱中充分干燥,而后进行紫外-臭氧处理30min,得到ito导电玻璃层;

83.(2)将15wt.%的二氧化锡的水胶体分散液与第一混合溶剂进行搅拌,其中第一混合溶剂包括甘油和去离子水,并且二氧化锡的水胶体分散液与第一混合溶剂的体积比为1:2,得到第二混合溶液,将第二混合溶液以10mm/s的速度涂布到ito导电玻璃层表面,而后在120℃下进行退火处理20min,经过紫外-臭氧处理后得到厚度为50nm的电子传输薄膜层;

84.(3)将碘化铅粉末溶解到第一溶剂(其中dmf和dmso的体积比为9:1)中,得到浓度

为1.6m的碘化铅溶液,再将碘化铅溶液以20mm/s的速度涂布到电子传输薄膜层表面后在70℃下退火5min,得到碘化铅薄膜;

85.(4)将90mg碘甲脒、6mg碘甲胺和9mg氯甲胺溶解于1ml异丙醇中形成混合液,磁力震荡10min并搅拌12h后,得到澄清透明的第三混合溶液,再将得到的第三混合溶液以20mm/s的速度涂布到碘化铅薄膜表面,并在涂布结束后立即用氮气枪吹去多余溶剂,在150℃下进行退火处理20min,形成fa

0.95

ma

0.05

pbi3钙钛矿薄膜层;

86.(5)在步骤(4)中的钙钛矿薄膜层表面以20mm/s的速度涂布40ul空穴传输层spiro-ometad;

87.(6)利用真空蒸镀法将80nm au沉积在空穴传输层表面。

88.实施例4

89.本实施例提供了一种电子传输薄膜层,所述电子传输薄膜层的制备原料包括15wt.%二氧化锡的水胶体分散液和第一混合溶剂,其中第一混合溶剂中乙二醇的浓度为0.1mm。

90.本实施例还提供了钙钛矿太阳能电池及其制备方法,所述钙钛矿太阳能电池包括ito导电玻璃层、上述电子传输薄膜层、钙钛矿薄膜层、空穴传输层和金属电极。

91.所述钙钛矿太阳能电池的制备方法如下:

92.(1)对ito导电玻璃依次分别用decon90、异丙醇、乙醇和去离子水进行超声清洗,其中每种溶剂的清洗时间为30min,清洗完成后将ito导电玻璃转移至120℃的烘箱中充分干燥,而后进行紫外-臭氧处理30min,得到ito导电玻璃层;

93.(2)将15wt.%二氧化锡的水胶体分散液与第一混合溶剂进行搅拌,其中第一混合溶剂包括甘油和去离子水,并且二氧化锡的水胶体分散液与第一混合溶剂的体积比为1:2,得到第二混合溶液,将第二混合溶液以10mm/s的速度涂布到ito导电玻璃层表面,而后在120℃下进行退火处理20min,经过紫外-臭氧处理后得到厚度为50nm的电子传输薄膜层;

94.(3)将碘化铅粉末溶解到第一溶剂(其中dmf和dmso的体积比为9:1)中,得到浓度为1.6m的碘化铅溶液,再将碘化铅溶液以20mm/s的速度涂布到电子传输薄膜层表面后在70℃下退火5min,得到碘化铅薄膜;

95.(4)将90mg碘甲脒、6mg碘甲胺和9mg氯甲胺溶解于1ml异丙醇中形成混合液,磁力震荡10min并搅拌12h后,得到澄清透明的第三混合溶液,再将得到的第三混合溶液以20mm/s的速度涂布到碘化铅薄膜表面,并在涂布结束后立即用氮气枪吹去多余溶剂,在150℃下进行退火处理20min,形成fa

0.95

ma

0.05

pbi3钙钛矿薄膜层;

96.(5)在步骤(4)中的钙钛矿薄膜层表面以30mm/s的速度涂布40ul空穴传输层spiro-ometad;

97.(6)利用真空蒸镀法将80nm au沉积在空穴传输层表面。

98.实施例5

99.本实施例提供了一种电子传输薄膜层,所述电子传输薄膜层的制备原料包括15wt.%二氧化锡的水胶体分散液和第一混合溶剂,其中第一混合溶剂中乙二醇的浓度为1.0mm。

100.本实施例还提供了钙钛矿太阳能电池及其制备方法,所述钙钛矿太阳能电池包括ito导电玻璃层、上述电子传输薄膜层、钙钛矿薄膜层、空穴传输层和金属电极。

101.所述钙钛矿太阳能电池的制备方法如下:

102.(1)对ito导电玻璃依次分别用decon90、异丙醇、乙醇和去离子水进行超声清洗,其中每种溶剂的清洗时间为30min,清洗完成后将ito导电玻璃转移至120℃的烘箱中充分干燥,而后进行紫外-臭氧处理30min,得到ito导电玻璃层;

103.(2)将15wt.%二氧化锡的水胶体分散液与第一混合溶剂进行搅拌,其中第一混合溶剂包括甘油和去离子水,并且二氧化锡的水胶体分散液与第一混合溶剂的体积比为1:2,得到第二混合溶液,将第二混合溶液以10mm/s的速度涂布到ito导电玻璃层表面,而后在120℃下进行退火处理20min,经过紫外-臭氧处理后得到厚度为50nm的电子传输薄膜层;

104.(3)将碘化铅粉末溶解到第一溶剂(其中dmf和dmso的体积比为9:1)中,得到浓度为1.6m的碘化铅溶液,再将碘化铅溶液以20mm/s的速度涂布到电子传输薄膜层表面后在70℃下退火5min,得到碘化铅薄膜;

105.(4)将90mg碘甲脒、6mg碘甲胺和9mg氯甲胺溶解于1ml异丙醇中形成混合液,磁力震荡10min并搅拌12h后,得到澄清透明的第三混合溶液,再将得到的第三混合溶液以20mm/s的速度涂布到碘化铅薄膜表面,并在涂布结束后立即用氮气枪吹去多余溶剂,在150℃下进行退火处理20min,形成fa

0.95

ma

0.05

pbi3钙钛矿薄膜层;

106.(5)在步骤(4)中的钙钛矿薄膜层表面以30mm/s的速度涂布40ul空穴传输层spiro-ometad;

107.(6)利用真空蒸镀法将80nm au沉积在空穴传输层表面。

108.实施例6

109.本实施例与实施例1的区别之处在于,将混合溶剂中甘油替换为乙醇,其他均与实施例1相同。

110.实施例7

111.本实施例与实施例1的区别之处在于,所述混合溶剂中醇类粘度调节剂的浓度为0.05mm,其他均与实施例1相同。

112.实施例8

113.本实施例与实施例1的区别之处在于,所述混合溶剂中醇类粘度调节剂的浓度为2mm,其他均与实施例1相同。

114.实施例9

115.本实施例与实施例1的区别之处在于,所述电子传输薄膜层的厚度为5nm,其他均与实施例1相同。

116.实施例10

117.本实施例与实施例1的区别之处在于,所述电子传输薄膜层的厚度为70nm,其他均与实施例1相同。

118.对比例1

119.本对比例与实施例1的区别之处在于,将混合溶剂替换为纯去离子水溶剂,其他均与实施例1相同。

120.测试条件

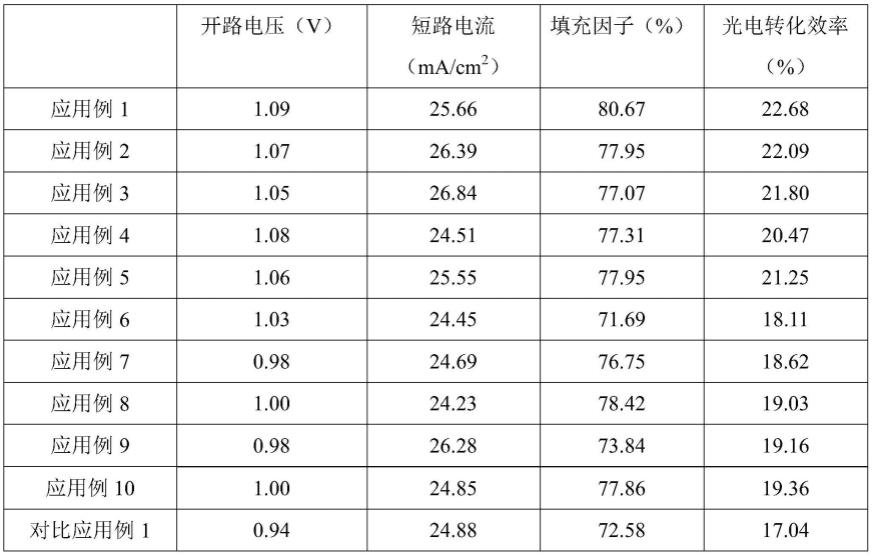

121.将应用例1至应用例10和对比应用例1提供的钙钛矿太阳能电池进行性能测试,测试方法如下:

122.光电转换效率测试:利用太阳光模拟器发射一个标准太阳光(光谱am1.5g,入射功率100mw/cm2,温度25℃)。

123.测试结果如表1所示:

124.表1

[0125][0126]

由表1的数据可以看出,应用例1-3提供的钙钛矿太阳能电池的综合性能较优,这是由于本发明提供的致密薄膜层能够大幅提高电子传输层的电子抽取能力,有效地减少电子传输层与钙钛矿层界面之间的非辐射复合,最终制备出高效的钙钛矿太阳能电池器件。

[0127]

与应用例1相比,应用例6表明替换为粘度较小的乙醇溶剂,由于降低了其在导电玻璃基底的附着度,其制备得到的钙钛矿太阳能电池的光伏参数均有所下降;应用例7-8为醇类粘度调节剂的浓度超范围的情况,表明适宜的浓度范围能够使得溶液粘度达到涂布的最优值;应用例9-10为致密薄膜层的厚度超范围的情况,影响了电池的光电效率。

[0128]

应用例1与对比应用例1比较可知,应用例1制备的钙钛矿太阳能电池的光电性能和稳定性有显著的提高。

[0129]

申请人声明,本发明通过上述实施例来说明本发明的工艺方法,但本发明并不局限于上述工艺步骤,即不意味着本发明必须依赖上述工艺步骤才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1