一种基于金属骨架相变材料的热缓冲功率模块及其制作方法

1.本发明涉及功率模块技术领域,具体涉及一种基于金属骨架相变材料的热缓冲功率模块及其制作方法。

背景技术:

2.电力电子功率器件广泛应用于电网、电机驱动和电源等场合,是实现电力变换的核心部件,大功率电力电子器件往往采用功率模块集成封装形式,如图1所示,器件的功率损耗以热量形式通过器件-焊料层-覆铜陶瓷基板-焊料层-金属基板的堆叠结构传递至功率模块封装外壳上,最终热量由散热终端带走。

3.功率器件表面热流是瞬态变化的,在变化热流边界下结温会呈现上下剧烈波动趋势,焊料层和键合铝线在承受温度波动循环后承受疲劳热应力,从而出现焊料层裂缝、键合线脱落等问题,严重影响器件工作可靠性。

4.所以,一般会增加含有相变材料的散热结构单元来起到功率器件的控温作用。

5.但是,现有技术中相变材料充注方案过于复杂,与功率模块封装工艺不兼容,无法满足大规模批量化生产需求。

6.并且,现有技术中,相变材料金属骨架结构未考虑芯片排布,相变材料的引入会引起功率模块的整体热阻出现大幅度上升。相较传统未增加含相变材料的散热结构单元的模块,由于增加了相变材料金属骨架结构,热阻网络中多出热缓冲层,因此,散热路径为器件-焊料层-热缓冲层-焊料层-覆铜陶瓷基板层-金属基板。

7.比如,公开号为cn108682664a的发明申请公开了一种基于相变材料的功率模块及其制作方法,功率模块包含基板(1),陶瓷覆铜板(2),相变模块和功率端子(7);基板(1)上表面呈长方形,多块陶瓷覆铜板(2)分别设置在基板(1)上,陶瓷覆铜板(2)之间通过铜排连接;相变模块设置在陶瓷覆铜板(2)上,多块功率端子(7)设置在功率端子安装端上;相变模块包含传热增强框架(3)和密封盖(4),传热增强框架(3)里面填充有相变材料;密封盖(4)的外表面还焊接有功率半导体芯片(5)。所述传热增强框架(3)采用黄铜制成,且传热增强框架(3)内部呈孔隙状,每个孔隙内均填充有所述相变材料。

8.该方法包含如下步骤:

9.s1:将足量的固体相变材料置于真空罐底部,并将切割成型的热导率增强框架连同支架置于固态相变材料的上部;

10.s2:封装真空罐,将真空罐连接至抽真空管路,并开启真空泵对真空罐抽真空;

11.s3:抽真空完成后,将关闭真空泵,维持真空罐的真空状态,并将真空罐置于液态煤油中加热;

12.s4:持续加热真空罐,相变材料熔化,热导率增强框架下沉到相变材料中,相变材料填充进热导率增强框架;

13.s5:待热导率增强框架完全填充相变材料,停止加热;

14.s6:将真空罐置于自然温度水浴中冷却;

15.s7:待相变材料完全凝固,开启真空罐上的真空阀门,微热真空罐,分离相变材料和热导率增强框架壁面;

16.s8:取出填充好相变材料的热导率增强框架的实验件,去除多余的相变材料,并对热导率增强框架进行加盖密封;

17.s9:在真空环境下,将功率半导体芯片置于密封好的相变模块上,并将相变模块置于陶瓷覆铜板上,进行回流焊接;

18.s10:利用键合线对功率模块进行绑定,并焊接功率端子;

19.s11:将功率端子焊接完成的功率模块与基板连接,并在功率模块内部填充硅胶并进行外壳塑封。

20.但是,上述现有技术方案中,相变材料填充流程过于复杂,不利于大规模生产,且填充过程极易引入气孔;网状孔隙结构形式加工复杂,且与芯片热源排布不匹配,导热热阻较大;此外,由于充注完成后须在固体状态下进行后续机加工处理,而在实际使用中由于固液相变体积膨胀,热缓冲层内会出现巨大的内部膨胀应力,严重影响功率模块可靠性。

技术实现要素:

21.采用金属骨架相变材料作为热缓冲层,以降低热流波动情况下器件的温度变化幅度,缓解热应力给焊料层与引线键合层带来的疲劳损伤,提高功率模块工作可靠性;提出一系列考虑芯片排布的相变材料金属骨架,降低引入相变材料带来的热阻代价;为适应大规模生产需要,提出对应的热缓冲功率模块制备方案。

22.一种基于金属骨架相变材料的热缓冲功率模块,包括金属基板、覆铜陶瓷板、相变材料热缓冲层及若干功率芯片,所述相变材料热缓冲层设于覆铜陶瓷板上,所述功率芯片设于相变材料热缓冲层上,其特征在于,所述相变材料热缓冲层包括金属框架,所述金属框架具有用于容纳相变材料的容纳腔,所述金属框架的顶面具有若干用于安装所述功率芯片的安装位,所述容纳腔内对应各安装位的位置设有散热结构,所述散热结构为从容纳腔顶面内侧壁引出并延伸到容纳腔底面内侧壁的散热翅片结构,

23.所述金属框架的侧壁上设有用于灌注相变材料的充注口和出流口,所述充注口和出流口具有封闭用的堵头。堵头用于在灌注好相变材料后进行封闭,堵头可以是无头螺栓,相应的,所述充注口和出流口对应具有内螺纹。

24.优选的,每个安装位对应设有一个散热翅片结构,每个散热翅片结构包括若干间隔排列的散热片以及用于将各散热片串联连接的主筋片。更优选的,所述容纳腔内各散热片之间的间隙均相互连通。每个散热翅片结构的周向(以金属框架从顶面到底面方向作为周向)与容纳腔的侧壁留有间隙,这样在液态的相变材料灌注时,不容易存在死角。

25.优选的,所述金属框架的底面开口设计,金属框架与覆铜陶瓷板顶面固定,所述覆铜陶瓷板顶面兼做金属框架容纳腔的底面内侧壁。固定方式一般可以选择焊接方式。

26.散热翅片结构需要与覆铜陶瓷板顶面覆铜接触,大功率芯片电流将流经该散热翅片结构;此外,散热翅片结构与覆铜陶瓷板顶面覆铜直接接触可极大减小导热热阻。

27.如果金属框架底面不开口,金属框架的底面一侧同样也会存在金属壁,则散热翅片结构先与底面金属壁接触后,再通过底面金属壁与覆铜陶瓷板顶面覆铜接触,一方面,导致整体结构的热阻增加,另一方面,这种封闭结构且内部具有散热翅片结构,加工难度会大

大提高,所以,将金属框架的底面开口设计,一方面可以降低加工难度,降低加工成本,另一方面还能降低热阻。

28.更优选的,所述散热翅片结构延伸到与金属框架的底面开口齐平,金属框架与覆铜陶瓷板顶面固定时,所述散热翅片结构的底面抵顶覆铜陶瓷板顶面。

29.优选的,所述金属框架为铜框架或钼质框架。

30.优选的,所述基于金属骨架相变材料的热缓冲功率模块,包括多组功率芯片,每一组又包括多个功率芯片,每一组功率芯片对应安装在一个金属框架上,同一组内的多个功率芯片安装在同一个金属框架上。金属框架顶面可以设置定位结构,以确保功率芯片安装时的位置能够准确,比如,设置一些定位孔。

31.本发明又提供了所述热缓冲功率模块的制作方法,包括以下步骤:

32.(1)根据待封装的功率芯片尺寸,制作对应的金属框架;

33.(2)将功率芯片焊接至金属框架顶面,再将金属框架焊接到覆铜陶瓷基板顶面,然后将覆铜陶瓷基板焊接到金属基板上;

34.(3)向金属框架内灌注相变材料,并使用堵头封闭金属框架的充注口和出流口;

35.(4)使用金属线键合工艺完成功率芯片间的电气连接,然后将功率端子和信号端子焊接至覆铜陶瓷基板上,并采用塑封隔绝空气防止氧化并保证电气绝缘。塑封使用的材料可以是硅胶、聚酰亚胺、聚对二甲苯或环氧树脂这些常用的绝缘灌封材料。

36.焊接可以采用纳米银烧结工艺。

37.优选的,步骤(3)向金属框架内灌注相变材料时,使用充注装置,所述充注装置包括使用时抽真空或充注惰性气体的灌注室,灌注室内具有用于存放相变材料并在灌注时可对相变材料进行加热的加热筒,所述加热筒的顶端具有伸出所述灌注室、用于连接惰性气体源的进气口,所述加热筒的底端还具有供液态相变材料流出的出口,

38.灌注相变材料时,使用毛细管串联或并联各金属框架,并且,串联或并联线路上的首尾金属框架上剩余的还未使用毛细管连接的一个充注口和一个出流口中,剩余的充注口使用毛细管与加热筒底端的所述出口连接,剩余的出流口使用毛细管连接到用于收集溢流出液态相变材料的回收桶。

39.其中使用的惰性气体可以是氮气或氦气。

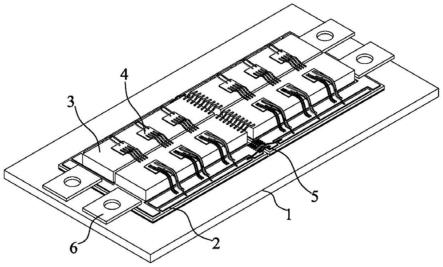

40.更优选的,向金属框架内灌注相变材料时,多个所述热缓冲功率模块之间使用毛细管串联或并联后一起进行灌注,从而可以实现批量化生产。

41.采用本封装结构的大功率模块在稳态运行时,相变材料热缓冲层能够在功率芯片承受短路故障电流时,吸收多余热量,从而降低器件温度;在热流周期性变化条件下,相变材料能够在较高热流区间内,通过相变材料的融化吸收热量降低器件结温上升幅度,而在较低热流区间则通过相变材料的凝固释放热量减少结温下降幅度,从而降低器件结温波动;采用本封装结构的金属框架可减少封装相变材料引入的额外热阻。采用该封装方法可实现多个功率模块的相变材料连续精确充注,适应大规模生产要求。并且,本技术相变材料灌注时,直接采用液体充注而后凝固,将为固液膨胀保留充分的体积余量,保证功率芯片的可靠性。

附图说明

42.图1为背景技术中未使用含相变材料的散热结构单元的功率器件结构示意图。

43.图2为本技术基于金属骨架相变材料的热缓冲功率模块的结构示意图。

44.图3为本技术金属框架的立体结构示意图。

45.图4为本技术金属框架的仰视结构示意图。

46.图5为充注装置灌注相变材料时的结构示意图。

47.图6为本发明实施例1中结构的热缓冲功率模块应用于h桥电机逆变驱动电路中的电路结构示意图。

48.图7为case 1中金属框架的结构示意图。

49.图8为case 2中金属框架的立体结构示意图。

50.图9为case 2中金属框架的仰视结构示意图。

51.图10为case 4中金属框架的立体结构示意图。

52.图11为case 4中金属框架的仰视结构示意图。

53.图12为本发明热缓冲功率模块的结温在瞬态热流冲击下的结温钳制效果图,其中,曲线c0~c4分别表示case 0~case 4。

54.图13为本发明热缓冲功率模块的结温在周期性热流下的结温控制效果图,其中,曲线c0~c4分别表示case 0~case 4。

具体实施方式

55.实施例1

56.如图2~4所示,一种基于金属骨架相变材料的热缓冲功率模块,包括金属基板1、覆铜陶瓷板2、相变材料热缓冲层及若干功率芯片4,其中金属基板1、覆铜陶瓷板2和功率芯片4的具体结构不是本技术的发明点所在,可以采用现有技术中常规的结构及材质,此处不再赘述。

57.相变材料热缓冲层包括金属框架3,金属框架3具有用于容纳相变材料的容纳腔31。金属框架3设于覆铜陶瓷板2上,功率芯片4设于相金属框架3上,本技术基于金属骨架相变材料的热缓冲功率模块,包括多组功率芯片4,每一组又包括多个功率芯片4,每一组功率芯片4对应安装在一个金属框架3上,同一组内的多个功率芯片4安装在同一个金属框架3上。图2中所示结构中一片金属基板1上设有4个金属框架3,每个金属框架3顶面设有3片功率芯片4。金属框架3的数量、大小以及每个金属框架3上安装的功率芯片4的数量均可以根据实际的需要进行选择。功率芯片4之间的电气连接使用金属线5进行键合,覆铜陶瓷板2上还焊接有功率端子6和信号端子(图中未画出)。

58.金属框架3的底面(朝向覆铜陶瓷板2的一面)开口设计,金属框架3与覆铜陶瓷板2顶面焊接固定,覆铜陶瓷板2顶面兼做金属框架3容纳腔的底面内侧壁。

59.金属框架3的顶面具有用于安装功率芯片4的安装位,金属框架3顶面的安装位可以设置定位结构,以确保功率芯片安装时的位置能够准确,比如,设置一些定位孔。容纳腔31内对应各安装位的位置设有散热结构,安装位与散热结构一一对应。散热结构为从容纳腔31顶面内侧壁引出并延伸到容纳腔31底面内侧壁的散热翅片结构,每个散热翅片结构包括若干间隔排列的散热片32以及用于将各散热片32串联连接的主筋片33。每个散热翅片结

构中的各散热片32平行设置,各散热片32的大小、数量及厚度均可以根据实际需要进行调整。

60.为了方便灌注相变材料,同时保证有好的散热效果,容纳腔31内各散热片32之间的间隙均相互连通。每个散热翅片结构的周向(以金属框架3从顶面到底面方向作为周向)与容纳腔31的侧壁留有间隙,这样在液态的相变材料灌注时,不容易存在死角。

61.散热翅片结构延伸到与金属框架3的底面开口齐平,金属框架3与覆铜陶瓷板2顶面焊接固定时,散热翅片结构的底面抵顶覆铜陶瓷板2顶面。散热翅片结构需要与覆铜陶瓷板2顶面覆铜接触,大功率芯片电流将流经该散热翅片结构;此外,散热翅片结构与覆铜陶瓷板2顶面覆铜直接接触可极大减小导热热阻。金属框架3为铜框架或钼质框架。

62.金属框架3的侧壁上设有用于灌注相变材料的充注口34和出流口35,充注口34和出流口35具有封闭用的堵头(图3未画出堵头)。堵头用于在灌注好相变材料后进行封闭,堵头可以是无头螺栓,相应的,充注口34和出流口35对应具有内螺纹。图3中充注口34和出流口35分为位于金属框架3长度方向的两头,这样相对来说更有利于灌注相变材料时将容纳腔31中灌满,但充注口34和出流口35的实际位置可以根据需要进行调整,包括是在长边一侧还是短边一侧均可以根据需要来,但由于本技术热缓冲功率模块包括多个金属框架3,为了灌注相变材料时较为方便,尽可能将充注口34和出流口35设置在朝向外侧,如果朝向两个金属框架3并排排列时的内侧,则灌注相变材料时会增加操作难度。当然,对于同一个金属框架3来说,哪个口作为充注口34、哪个口作为出流口35是可以相互调换的。

63.本技术中灌注的相变材料成分使用现有技术中的配方,本技术对相变材料配方没有进行优化,相变材料的配方不是本技术的发明点。本技术中使用的相变材料比如可以是铟铋合金。

64.本发明又提供了上述热缓冲功率模块的制作方法,包括以下步骤:

65.(1)根据待封装的功率芯片尺寸,制作对应的金属框架;

66.(2)将功率芯片焊接至金属框架顶面,再将金属框架焊接到覆铜陶瓷基板顶面,然后将覆铜陶瓷基板焊接到金属基板上;

67.(3)向金属框架内灌注相变材料,并使用堵头封闭金属框架的充注口和出流口;

68.(4)使用金属线键合工艺完成功率芯片间的电气连接,然后将功率端子和信号端子焊接至覆铜陶瓷基板上,并采用塑封隔绝空气防止氧化并保证电气绝缘。塑封使用的材料可以是硅胶、聚酰亚胺、聚对二甲苯或环氧树脂这些常用的绝缘灌封材料。

69.其中,焊接可以采用纳米银烧结工艺。

70.步骤(3)向金属框架内灌注相变材料时,使用充注装置,如图5所示,充注装置包括使用时抽真空或充注惰性气体的灌注室7,灌注室7内具有用于存放相变材料并在灌注时可对相变材料进行加热的加热筒8,加热筒8的顶端具有伸出灌注室7、用于连接惰性气体源的进气口,加热筒8的底端还具有供液态相变材料流出的出口,灌注相变材料时,使用毛细管9串联或并联各金属框架,并且,串联或并联线路上的首尾金属框架上剩余的一个充注口和一个出流口中,剩余的充注口使用毛细管9与加热筒8底端的出口连接,剩余的出流口使用毛细管9连接到用于收集溢流出液态相变材料的回收桶10。其中使用的惰性气体可以是氮气或氦气。灌注前先将加热筒8内的相变材料加热成液态,然后在惰性气体源气压作用下向金属框架的容纳腔内灌注入相变材料。

71.图5中所示结构中是一个热缓冲功率模块,实际在向金属框架内灌注相变材料时,可以多个热缓冲功率模块之间使用毛细管串联或并联后一起进行灌注,从而可以实现批量化生产。

72.实施例2

73.可直接将本发明提出的热缓冲功率模块应用于h桥电机逆变驱动电路中,如图6所示,由两个半桥功率模块(图2中所示的热缓冲功率模块即为一个半桥功率模块)组成,四组并联的功率芯片即对应h桥电路的四个桥臂。而在实际电机应用中,逆变器输出功率会随着外部负荷变化而变化,从而引起功率芯片的热损耗呈现瞬态快速变化。

74.实验采用4种不同结构的半桥功率模块进行比较,其中,case 0为未添加相变材料的功率模块,即图1中所示结构的功率模块。case 1~case 4均添加相变材料,采用金属框架的尺寸均为40mm

×

12mm

×

5mm(长

×

宽

×

高)。case 1为无翅片全为相变材料的功率模块,金属框架的结构如图7所示,case 1金属框架内部容纳腔尺寸为36mm

×

9mm

×

4mm(长

×

宽

×

高)。case 2为采用普通微翅片相变材料缓冲层的功率模块,金属框架的结构如图8和图9所示,普通微翅片的结构为沿金属框架长度方向延伸、平行设置的多片,没有主筋片,case 2中金属框架内部容纳腔尺寸为36mm

×

9.5mm

×

mm(长

×

宽

×

高),翅片长度为34mm,厚度1mm,翅片数量为9个。case 3和case 4为采用本发明实施例1结构的功率模块,case3的结构如图3和4所示,case 4的结构如图10和11所示,case 3中金属框架内部容纳腔尺寸为36mm

×

9mm

×

4mm(长

×

宽

×

高),翅片宽度为2mm,中间主筋片宽度2mm,左右两端短翅片长度3mm,其余区域为5mm,翅片数目为4个;case 4中金属框架内部容纳腔尺寸为36mm

×

9mm

×

4mm(长

×

宽

×

高),翅片宽度为1mm,翅片数目为9个,其余与case 3一致。

75.实验采用的相变材料均为铟铋合金,铟和铋按质量比1∶1配比。

76.为验证上述工况下的热缓冲功率模块芯片结温控制效果,选取两种典型工况:

77.(1)瞬态热流冲击下,功率芯片表面热流密度从稳定工况下的200w/cm2突增至500w/cm2,结果如图12所示;

78.(2)功率芯片表面热流在200w/cm2至400w/cm2间呈现周期性波动,周期时间为16s,占空比为0.5,在连续运行稳定工况下对比半桥功率模块中芯片的最高结温,结果如图13所示。

79.从检测结果可发现,采用本发明结构,稳态功率模块结温上升幅度小于普通网状微翅片相变缓冲功率模块,在瞬态热冲击下温度上升速率减缓,且在周期热流冲击条件下结温波动相较普通功率模块下降超8度以上。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1